Способ изготовления тепловыделяющих элементов

Иллюстрации

Показать всеИзобретение относится к области ядерной техники, в частности к способу изготовления пластинчатых тепловыделяющих элементов. Для трехслойной сборки, состоящей из гильзы, кольцевого сердечника и пробок, сердечник выполняют с продольными перемычками из материала гильзы и после совместного горячего выдавливания и волочения полученную трехслойную трубу разрезают по перемычкам, и образовавшиеся сегменты подвергают волочению через щелевую матрицу. Заявляемый способ позволяет уменьшить трудоемкость изготовления пластинчатых тепловыделяющих элементов за счет сокращения количества прокаток с предварительным нагревом. 5 ил.

Реферат

Изобретение относится к области ядерной техники, в частности к способу изготовления пластинчатых тепловыделяющих элементов.

Известен способ изготовления пластинчатых твэлов (А.Г. Самойлов и др. "Дисперсионные ТВЭЛы", том 1, "Энергоиздат", М., 1982 г., стр.192-198), включающий раздельное изготовление металлических пластин оболочек, рамки и сердечника, представляющего собой диспергированное в металлической матрице керамическое ядерное топливо, сборку пакета с подгонкой топливной пластины по размерам отверстия рамки, многократную прокатку с предварительным нагревом с целью достижения степени деформации не менее 80% и холодную прокатку.

Недостатком способа является высокая трудоемкость.

Известен способ-прототип (А.Г. Самойлов и др. "Дисперсионные твэлы", том 1, "Энергоиздат", М., 1982 г., стр.198-204) изготовления, включающий сборку металлокерамической заготовки сердечника ТВЭЛА с гильзой из материала оболочки, совместное горячее выдавливание трехслойной трубы со степенью деформации более 80%.

Недостаток способа заключается в высокой трудоемкости процесса изготовления.

Задачей изобретения является уменьшение трудоемкости изготовления пластинчатых тепловыделяющих элементов.

Поставленная задача решается тем, что в способе изготовления тепловыделяющего элемента, включающем изготовление гильзы, сердечника, пробок, сборку, совместное горячее выдавливание и волочение, согласно формулы изобретения сердечник выполняют кольцевым с продольными перемычками из материала гильзы и после горячего выдавливания и волочения трехслойной трубы ее разрезают по перемычкам, и получившиеся сегменты подвергают волочению через щелевую матрицу.

Указанная совокупность признаков является новой, неизвестной из уровня техники и решает поставленную задачу так, как способ позволяет за одну операцию методом совместного горячего выдавливания трехслойной заготовки изготовить трехслойную трубу, в которой находятся несколько перемычек из материала гильзы. Продольная резка трехслойной трубы по середине перемычек и последующее волочение полученных сегментов позволяет изготовить несколько пластинчатых тепловыделяющих элементов различной конфигурации и размеров.

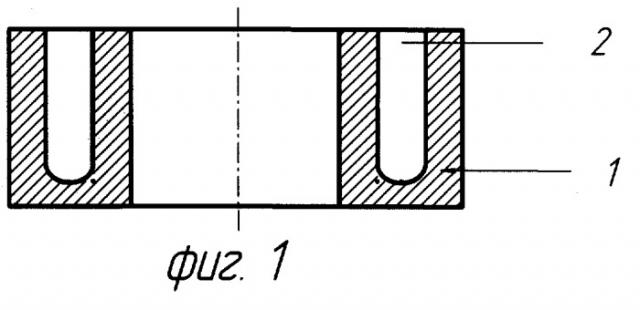

На фиг.1 представлено продольное сечение гильзы 1 с кольцевым пазом 2.

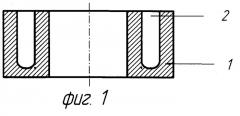

На фиг.2 изображен вид с торца сердечников 3 с перемычками 4.

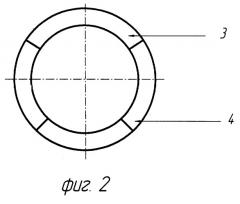

На фиг.3 представлен вид с торца трехслойной заготовки, состоящей из гильзы 1, сердечника 3 и перемычек 4, пробка условно не показана.

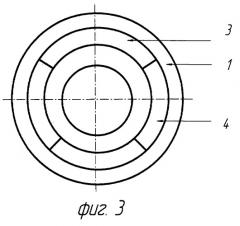

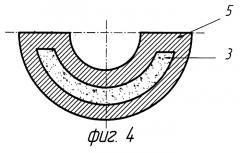

На фиг.4 изображено поперечное сечение сегмента пластинчатого твэла после разрезки трубы, состоящего из оболочки 5, образованной из гильзы 1 и перемычек 4, и топливного сердечника 3.

На фиг.5 представлено поперечное сечение пластинчатого твэла, состоящего из оболочки 5 и топливного сердечника 3.

Способ осуществляется следующим образом.

Изготавливают гильзу 1 из алюминиевого сплава с кольцевым пазом 2. Затем изготавливают топливный сердечник 3, разделенный на несколько частей перемычками 4, выполненными из материала гильзы. Устанавливают сердечник 3 с перемычками 4 в кольцевой паз 2 гильзы 1 и заглушают пробкой. Получают трехслойную заготовку (фиг.3). Затем производят нагрев трехслойной заготовки и выдавливают ее на прессе через матрицу. С целью устранения конусности трехслойной трубы и получения требуемых размеров толщины стенки выполняют волочение трехслойной трубы. Затем производят продольную разрезку трубы по середине перемычек 4, в результате чего получают сегменты пластинчатых ТВЭЛов (фиг.4). Плоские пластины (фиг.5) изготавливают волочением сегментов через щелевую матрицу.

В дальнейшем в зависимости от конструкции тепловыделяющей сборки придают пластинам требуемую форму поперечного сечения на прессе с использованием штампа.

Пример осуществления способа.

Из алюминиевого сплава АМг2 изготавливают гильзу и пробки. Точением готовят сердечник, состоящий из двух дисперсионных сегментов, разделенных друг от друга продольными перемычками из сплава АМг2. Выполнив сборку гильзы, сердечника и пробок, получают трехслойную заготовку. С целью устранения зазоров в трехслойной заготовке производят ее калибровку. Выполнив нагрев трехслойной заготовки, проводят совместное горячее выдавливание трехслойной заготовки со степенью деформации 87%. Проводят термообработку полученной трехслойной трубы. Затем с целью устранения конусности трубы выполняют волочение. Таким образом получают трехслойную трубу, толщина стенки которой соответствует верхнему значению поля допуска толщины стенки пластинчатого твэла. Производят разметку середины перемычек и разрезают трехслойную трубу на два сегмента. После выполнения термообработки проводят правку полукруглых сегментов до состояния пластины. Затем проводят термообработку и выполняют окончательное волочение плоской пластины.

После выполнения термообработки на формовочном штампе получают требуемый поперечный профиль ТВЭЛа, в частности часть окружности радиусом R 140 мм.

Таким образом, данный способ позволяет уменьшить трудоемкость изготовления пластинчатых тепловыделяющих элементов за счет сокращения количества прокаток с предварительным нагревом.

Способ изготовления ТВЭЛ, включающий изготовление гильзы с кольцевым пазом, сердечника, пробки, их сборку и совместное горячее выдавливание, отличающийся тем, что сердечник выполняют кольцевым с продольными перемычками, выполненными из материала гильзы, вставляют его в кольцевой паз гильзы и заглушают пробкой с образованием трехслойной заготовки, которую затем после горячего выдавливания и волочения разрезают вдоль оси по середине перемычек, в результате чего получают сегменты, которые затем подвергают волочению через щелевую матрицу до образования плоских пластин.