Электропроводящий хомут для крепления трубчатой проводки или кабеля

Иллюстрации

Показать всеУстройство предназначено для электрического контактирования электропроводящей части, в частности, продолговатого, например, по существу цилиндрического тела, например, трубы или кабеля, и содержит основную часть для прилегания к электропроводящей части контактирующего тела и контактный элемент, закрепленный на стороне основной части, обращенной в смонтированном положении к контактирующему телу, для обеспечения электрического соединения с электропроводящей частью контактирующего тела. Согласно изобретению основная часть выполнена, по крайней мере, частично из упругого материала, а контактный элемент выполнен из профилированного листа и содержит преимущественно язычковые выступы, которыми он прилегает в смонтированном положении к контактирующему телу. Такой контактный элемент прост и дешев в изготовлении и легко подключается к основной части устройства. 44 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к устройству, охарактеризованному в ограничительной части п.1 формулы изобретения, предназначенному для электрического контактирования электропроводящей части, в частности, продолговатого, например, преимущественно цилиндрического тела, например, трубы или кабеля.

Подобные устройства применяются, например, для подключения металлической трубы или оголенного наружного проводника коаксиального кабеля к заземляющему кабелю.

Из ЕР 0744788 А1 известно устройство подобного типа, содержащее основную часть для прилегания к контактирующему телу и контактный элемент, закрепленный на стороне основной части, обращенной в смонтированном положении к контактирующему телу, и предназначенный для обеспечения электрического соединения с электропроводящей частью контактирующего тела. В этом известном устройстве основная часть содержит несущий элемент в виде металлического полосового хомута, утопленного в упругий материал, причем на обращенной в смонтированном положении к контактирующему телу стороне предусмотрена контактная поверхность для контактного элемента. В известном устройстве контактный элемент выполнен в виде полосы из медной оплетки, закрепленной с помощью клея или сварки точечно на контактной поверхности основной части.

Недостаток известного устройства состоит в том, что полоса из медной оплетки, образующая контактный элемент, является дорогой в изготовлении. Другой недостаток заключается в том, что полосу сложно получать. Это усложняет и удорожает изготовление устройства.

Кроме того, известное устройство имеет недостаток, выражающийся в том, что при закреплении полосы на металлическом хомуте с помощью клея уменьшается поверхность электрического контакта между контактным элементом и хомутом, так как оба эти элемента на участке склеивания электрически изолированы друг от друга. Из-за этого повышается переходное электрическое сопротивление между контактным элементом и хомутом. Для предупреждения этого явления контактный элемент должен иметь соответственно большую поверхность, вследствие чего дополнительно удорожается изготовление известного устройства.

Задача предлагаемого изобретения состоит в создании устройства указанного в ограничительной части п.1 формулы изобретения типа, изготовление которого проще и, следовательно, является менее дорогостоящим.

Указанная задача решается за счет технического решения, изложенного в п.1 формулы изобретения.

Основная идея технического решения согласно изобретению заключается в том, чтобы вместо металлической полосы из оплетки применять контактный элемент из профилированного листа. Благодаря этому техническому решению изготовление устройства согласно изобретению неожиданно упрощается и удешевляется.

Контактный элемент может быть выполнен, например, из предварительно изготовленного, профилированного длинномерного листа, который может легко изготавливаться с учетом соответствующей длины контактного элемента в зависимости от размера устройства согласно изобретению.

Кроме того, контактный элемент из профилированного листа характеризуется особо низкими затратами. Благодаря этому существенно снижается стоимость изготовления устройства согласно изобретению. Контактный элемент может быть изготовлен из любого пригодного металлического листа с достаточной электропроводностью, например, из латунного, стального, медного, бронзового, бериллиевого листа и листа из медного сплава.

В зависимости от соответствующих требований профилирование контактного элемента может выбираться в широких пределах. Целесообразно, чтобы контактный элемент был профилирован в основном волнообразно или в виде меандра или зигзагообразно, как это предусмотрено в варианте выполнения. Этот вариант прост и дешев в осуществлении. Благодаря профилированию, выполненному в основном в виде волн, меандров или зигзагов, обеспечивается надежное прилегание контактного элемента к контактирующему телу в смонтированном положении устройства даже при значительных допусках деталей.

В модификации указанного выше варианта выполнения предусмотрено, что профилирование контактного элемента состоит из последовательно расположенных гребней и впадин волн, имеющих в поперечном сечении круглую, дуговую, треугольную или трапецеидальную форму. При этом форма гребней и впадин волн может выбираться в соответствии с требованиями в широких пределах.

Профилирование контактного элемента может производиться по его длине неравномерно или равномерно, но только на отдельных участках. Однако целесообразно выполнять профилирование равномерно в основном по всей длине контактного элемента. Этим упрощается изготовление контактного элемента, и в смонтированном положении устройства обеспечивается равномерный контакт между контактным элементом и контактирующим телом. Так, например, при контактировании оголенного наружного проводника высокочастотного кабеля в смонтированном положении устройства предупреждается действующая в направлении к периферии неравномерная нагрузка на наружный проводник, способная вызвать нежелательные отражения передаваемого по кабелю электрического сигнала, за счет равномерного профилирования контактного элемента в направлении к периферии.

В особо предпочтительном варианте осуществления технического решения согласно изобретению предусматривается, чтобы контактный элемент на своих концах был выполнен в продольном направлении непрофилированным или выравненным. Этим упрощается монтаж контактного элемента на основной части. Если контактный элемент крепится своими концами, например, в гнездах в виде карманов основной части, то упрощается введение выравненных концов в эти гнезда и тем самым монтаж контактного элемента на основной части. В этом варианте выполнения монтаж может производиться не только вручную, как это делается в устройствах, известных из уровня техники, но и в принципе механизированным способом.

Материал для основной части может выбираться в широких пределах. Оптимальным вариантом выполнения предусматривается, чтобы основная часть содержала несущий элемент из металла, к которому в смонтированном положении устройства прилегает контактный элемент и на котором он предпочтительно крепится. Таким образом достигается жесткость основной части устройства согласно изобретению, а также упрощается и удешевляется его изготовление.

Целесообразно изготавливать несущий элемент из металла, в основном в виде полосы. За счет этого основная часть может быть выполнена гибкой.

В другом варианте выполнения предусматривается, чтобы основная часть состояла по меньшей мере частично из упругого материала или чтобы она содержала деталь из упругого материала. При соответствующем формовании упругого материала основной части этот материал может использоваться для изоляции или уплотнения с тем, чтобы, например, на контактном участке, на котором в смонтированном положении контактный элемент прилегает к электропроводящей части контактирующего тела, обеспечить герметизацию для предупреждения попадания воздуха и/или влаги на контактный участок.

В другой модификации указанного варианта выполнения с несущим элементом и упругим материалом предусматривается, чтобы несущий элемент был прочно связан с упругим материалом основной части или чтобы он имел по меньшей мере частичное покрытие из упругого материала, в частности, на стороне, обращенной в смонтированном положении от контактирующего тела, или чтобы он был утоплен в упругий материал основной части, причем на стороне несущего элемента, обращенной в смонтированном положении к контактирующему телу, предусмотрена контактная поверхность для контактного элемента. Этим достигается электрическое соединение между несущим и контактным элементами. Таким образом в смонтированном положении обеспечивается электрическое соединение между электропроводящей частью контактирующего тела и несущим элементом, в результате чего к несущему элементу может быть присоединен, например, заземляющий кабель для заземления металлической трубы или оголенного наружного проводника коаксиального кабеля.

Профилирование контактного элемента может выбираться в широких пределах. В предпочтительном варианте выполнения предусматривается, чтобы профилированием контактного элемента в первом направлении этого элемента, преимущественно в его продольном направлении, были выполнены последовательно расположенные выступы, которыми контактный элемент в смонтированном положении устройства прилегает к электропроводящей части контактирующего тела таким образом, что между электропроводящей частью контактирующего тела и несущим элементом основной части создается электрическое соединение. Этот вариант выполнения является простым и дешевым при реализации. Благодаря выступам обеспечивается надежное электрическое соединение с контактирующим телом.

В особо предпочтительной модификации указанного выше варианта выполнения предусмотрено, чтобы выступы были выполнены в виде язычков и в смонтированном положении устройства направлены в сторону контактирующего тела. Особое преимущество такого варианта выполнения состоит в том, что язычки способны упруго деформироваться и в смонтированном положении прилегают к контактирующему телу с упругим пружинением. Благодаря такому упруго пружинящему прилеганию в смонтированном положении даже при значительных допусках деталей или при усталости материала постоянно обеспечивается электрический контакт с контактирующим телом.

В указанном выше варианте выполнения язычковые выступы целесообразно выполнять за одно целое с листом контактного элемента.

Формирование язычковых выступов может производиться любым способом. В варианте выполнения предусматривается, чтобы язычковые выступы вырезались, вырубались или вытравлялись из листа контактного элемента. Этим достигается особо простой способ образования язычков на контактном элементе.

Форма язычковых выступов может выбираться в широких пределах. В одном из вариантов выполнения предусматривается, чтобы язычковые выступы имели на виде сверху в основном треугольную или трапецеидальную форму.

В другой модификации варианта выполнения с язычковыми выступами предусматривается, чтобы последовательно расположенные в первом направлении выступы попеременно размещались от участка противолежащих кромок контактного элемента к соответственно другой его кромке. Таким образом контактный элемент в смонтированном положении равномерно нагружается по своим противолежащим кромкам и прижимается к несущему элементу.

Язычковые выступы могут располагаться, например, наискось к первому направлению. Целесообразно, чтобы язычковые выступы на виде сверху располагались сверху во втором направлении, существенно перпендикулярном к первому.

В другой модификации варианта выполнения с выступами предусматривается, чтобы контактный элемент в смонтированном положении устройства своими выступами, преимущественно попеременно, прилегал к контактирующему телу и несущему элементу. И в этом варианте выполнения благодаря выступам обеспечивается особо надежное электрическое соединение между контактирующим телом и несущим элементом, который в свою очередь может быть соединен, например, с заземляющим кабелем.

В принципе контактный элемент может быть выполнен жестким. Однако вариантом выполнения предусматривается, чтобы контактный элемент или по меньшей мере его выступы были выполнены упруго деформируемыми таким образом, чтобы контактный элемент или его выступы в смонтированном положении с упругим пружинением прилегали к электропроводящей части контактирующего тела. В этом варианте выполнения благодаря упруго пружинящему прилеганию контактного элемента или выступов к электропроводящей части достигается особо надежное электрическое соединение. Кроме того, благодаря пружинящему прилеганию легко компенсируются допуски деталей устройства согласно изобретению и/или контактирующего тела. В соответствии с требованиями контактный элемент может быть прочно соединен с основной частью, например, склеиванием или сваркой.

Однако контактный элемент может быть соединен с основной частью также с возможностью разъединения, как это предусмотрено в другом варианте выполнения. В результате упрощается монтаж и при необходимости демонтаж контактного элемента на основной части.

В особо предпочтительной модификации варианта выполнения с упругим материалом и разъемным соединением между основной частью и контактным элементом предусматриваются приформованные к упругому материалу основной части фиксирующие средства, которые располагаются внахлестку на контактном элементе по меньшей мере на двух противолежащих участках его кромки на стороне, обращенной от основной части, в основном с геометрическим замыканием и таким образом крепятся на основной части. В этом варианте выполнения в принципе не требуется более применения отдельных фиксирующих средств в виде, например, клея, сварного соединения или зажимной детали, в результате чего упрощается конструкция устройства согласно изобретению и удешевляется его изготовление. Для случая дополнительного фиксирования контактного элемента, например, с помощью клея, требуется меньшая поверхность, чем в обычных устройствах.

В модификации приведенного выше варианта выполнения предусматривается, чтобы фиксирующие средства содержали по меньшей мере один приформованный к упругому материалу основной части фиксирующий элемент из упругого материала, располагающийся от одной кромки контактного элемента до его другой, противолежащей кромки таким образом, что фиксирующий элемент соединяется внахлестку с контактным элементом на его обращенной от основной части стороне и таким образом крепится на основной части. В этом варианте выполнения фиксирующий элемент располагается по всей длине контактного элемента между его противолежащими кромками, в результате чего обеспечивается надежное фиксирование контактного элемента на основной части.

В особо предпочтительной модификации варианта выполнения с фиксирующим элементом предусматривается, чтобы фиксирующий элемент образовал гнездо преимущественно в виде кармана для контактного элемента. В этом варианте выполнения контактный элемент для закрепления на основной части помещается в гнездо в виде кармана и таким простым и быстрым способом крепится на основной части.

В указанном выше варианте выполнения фиксирующий элемент может содержать выемку, образующую гнездо в виде кармана. Однако гнездо в виде кармана может быть также образовано между обращенными друг к другу поверхностями фиксирующего элемента и основной части, как это предусмотрено в другом варианте выполнения.

В вариантах выполнения с гнездом в виде кармана в принципе достаточно наличие лишь одного гнезда в виде кармана. Однако в особо предпочтительной модификации предусматривается, чтобы фиксирующие средства содержали два разнесенных между собой фиксирующих элемента с обращенными друг к другу гнездами в виде кармана для размещения в них противоположных концов контактного элемента. В этом варианте выполнения противолежащие концы контактного элемента располагаются соответственно в гнезде в виде кармана, в результате чего контактный элемент особо надежно фиксируется на основной части.

В модификации варианта выполнения с выемкой предусматривается, чтобы эта выемка была образована в основном дополнительно для соответствующего конца контактного элемента. Таким образом контактный элемент располагается тесно и следовательно удерживается прочно в выемке или выемках с помощью своего конца или концов.

Другой оптимальной модификацией предусматривается, чтобы фиксирующие средства содержали на удалении от гнезда или гнезд в виде кармана по меньшей мере одну приформованную к упругому материалу основной части перемычку, к которой прилегает контактный элемент. Благодаря перемычке или перемычкам достигается дополнительное фиксирование контактного элемента на основной части и/или регулировка контактного элемента по отношению к основному корпусу.

Особо предпочтительно предусмотреть наличие по меньшей мере двух перемычек, к которым прилегает контактный элемент противолежащими участками своей кромки. В этом варианте выполнения контактный элемент удерживается между перемычками, и таким образом предупреждаются его смещения в сторону перемычек.

Форма и размер контактного элемента могут выбираться в широких пределах. Если устройство согласно изобретению предназначено для обеспечения контактирования продолговатого, например, преимущественно цилиндрического тела, то целесообразно, чтобы контактный элемент, располагающийся в этом случае в смонтированном положении в направлении к периферии контактирующего тела, был бы выполнен вытянутой формы.

В варианте выполнения с контактным элементом вытянутой формы и выемками в виде карманов целесообразно располагать контактный элемент в продольном направлении с концами в выемках в виде карманов, как это предусмотрено в модификации варианта. При контактировании цилиндрического изделия, например, кабеля, контактный элемент фиксируется в направлении к периферии своими концами в выемках в виде карманов.

В том случае, когда, например, для контактирования кабеля требуется фиксирование контактного элемента не только в одном направлении к периферии, но и в осевом направлении кабеля, то в варианте выполнения с перемычкой или перемычками целесообразно обеспечить прилегание контактного элемента одной из своих продольных кромок или обеими продольными кромками к перемычке или перемычкам.

В принципе основная часть может быть выполнена в основном жесткой. Однако целесообразно, чтобы она была гибкой. Этим упрощается монтаж устройства согласно изобретению на контактирующем теле, в частности на трубе или кабеле.

Форма и размер основной части могут выбираться в широких пределах. Для контактирования пластинчатого тела основная часть может быть выполнена, например, пластинчатой формы, а для контактирования изогнутого или искривленного тела основная часть может быть изогнутой или искривленной формы.

В модификации варианта выполнения, оптимальной, в частности, для контактирования труб или кабелей любого сечения, предусматривается, чтобы основная часть была выполнена таким образом, чтобы в смонтированном положении она охватывала контактирующее тело в виде кольца или муфты. В таком варианте выполения основная часть охватывает контактирующее тело и таким образом надежно удерживается на нем.

Основная часть может быть выполнена составной. В устройстве согласно изобретению, предназначенному для обеспечения контактирования трубы, основная часть может состоять, например, из нескольких последовательно расположенных в направлении к периферии контактируемой трубы частей, например, из двух частей в виде полуколец. Однако целесообразно выполнять основную часть цельной и открытой в направлении к периферии с расположенными под углом на ее концах накладками, которые в положении после монтажа соединены между собой преимущественно болтовым или зажимным приспособлением. В этом варианте выполнения благодаря цельному выполнению основной части монтаж устройства согласно изобретению на контактирующем теле происходит особо просто.

В другой модификации варианта выполнения предусматривается выполнение основной части в виде хомута, зажимаемого вокруг контактирующего тела. Этим дополнительно упрощается монтаж.

В модификации вариантов выполнения с несущим элементом и упругим материалом, кроме того, предусматривается, чтобы металлическая деталь содержала по меньшей мере одно отверстие, предпочтительно на обеих сторонах контактного элемента, по меньшей мере одно отверстие, через которое или которые пропущен упругий материал таким образом, что он соединяется на обращенной к контактному элементу стороне металлической детали с упругим материалом на обращенной от контактного элемента стороне этой детали. Таким образом в вариантах выполнения, в которых контактный элемент соединен с основной частью с возможностью отсоединения, исключается отрыв контактного элемента от несущего элемента.

Для предупреждения попадания воздуха и/или влаги в зону контактирования, согласно другой модификации в устройстве предусматривается наличие уплотняющих средств для герметизации пространства, образуемого в смонтированном положении между контактирующим телом и основной частью, от воздуха и/или влаги.

В предпочтительной модификации варианта выполнения с уплотняющими средствами предусматривается, чтобы уплотняющие средства содержали расположенные на обращенной в смонтированном положении к контактирующему телу стороне основной части уплотняющие манжеты из упругого материала, которые разнесены между собой перпендикулярно продольному или осевому направлению основной части и которые располагаются в продольном направлении основной части или в направлении к ее периферии, предпочтительно по всей длине основной части в этом направлении, и в смонтированном положении устройства с уплотнением прилегают к контактирующему телу. Такой вариант выполнения отличается простотой конструкции и обеспечивает надежное уплотнение контактной зоны.

В варианте выполнения с фиксирующими средствами и уплотняющими манжетами целесообразно приформовать фиксирующие средства к уплотняющим манжетам, в результате чего дополнительно упрощается изготовление.

В другой модификации варианта выполнения предусматривается, чтобы основная часть состояла в основном полностью из упругого материала. В этом варианте выполнения не требуется более отдельного несущего элемента, чем достигается дополнительное упрощение конструкции устройства согласно изобретению. Также возможно, чтобы контактный элемент сам служил несущим элементом.

В другом варианте выполнения контактный элемент может быть прочно связан с упругим материалом основной части.

В другой особенно предпочтительной модификации варианта выполнения с упругим материалом предусматривается, чтобы упругий материал основной части содержал на своей обращенной к контактному элементу стороне поверхность для прилегания контактного элемента, которая сформирована в основном дополнительно для контактного элемента таким образом, чтобы контактный элемент прилегал в основном по всей своей длине к упругому материалу основной части. Таким образом в смонтированном положении устройства обеспечивается особо надежное прилегание контактного элемента к электропроводящей части контактирующего тела. Кроме того, упругий материал основной части обеспечивает упруго пружинящее прилегание контактного элемента к электропроводящей части контактирующего тела.

В приведенном выше варианте выполнения контактный элемент может соединяться с упругим материалом основной части любым способом. Например, деталь из упругого материала может быть выполнена из экструдированного ленточного материала, с которым соединен контактный элемент. Однако предпочтительной модификацией варианта выполнения предусматривается, чтобы контактный элемент имел покрытие из упругого материала основной части, полученное экструзией. Этот вариант выполнения прост и дешев при изготовлении. Кроме того, в этом варианте выполнения обеспечивается положение, при котором поверхность прилегания основной части сформирована дополнительно к профилированию контактного элемента.

В модификации варианта выполнения с цельной основной частью и накладками предусмотрено, чтобы контактный элемент располагался до накладок. В этом варианте с накладками может быть электрически соединен, например, заземляющий кабель, в результате чего посредством контактного элемента обеспечивается электрическое соединение между заземляющим кабелем и электропроводящей частью контактирующего тела, например, оголенным наружным проводником коаксиального кабеля.

В другом варианте выполнения изобретения предусмотрено, чтобы упругий материал основной части и/или уплотняющих манжет состоял из эластомера, в частности, из вулканизированного каучука и/или термопластичного эластомера.

Ниже изобретение поясняется более подробно с помощью фигур чертежей с изображенным на них примером осуществления.

При этом изображено на:

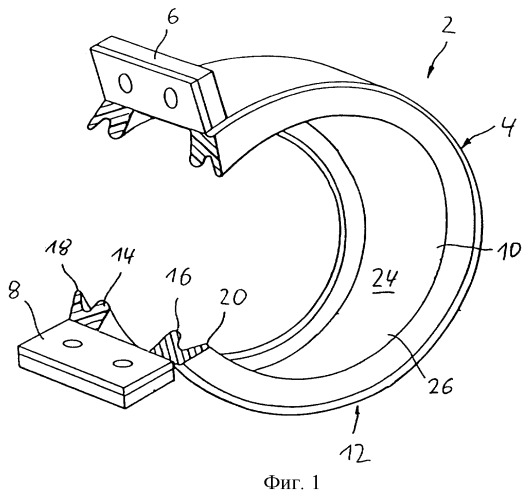

фиг.1 в схематическом перспективном виде первый пример осуществления устройства согласно изобретению в виде хомута без контактного элемента;

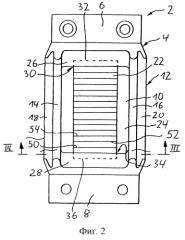

фиг.2 схематически вид на радиальную внутреннюю поверхность устройства на фиг.1 с контактным элементом;

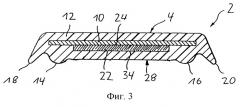

фиг.3 разрез по III-III на фиг.2;

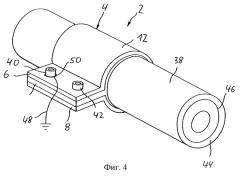

фиг.4 в схематическом перспективном виде устройство на фиг.1 в положении после монтажа;

фиг.5 в сильно схематизированном виде радиальный разрез по устройству в положении после монтажа;

фиг.6-8 в сильно схематизированном виде разные варианты выполнения поперечного сечения контактного элемента;

фиг.9 в таком же виде, что на фиг.5, второй пример осуществления устройства согласно изобретению;

фиг.10 сильно схематизированный вид сверху на дополнительный пример осуществления контактного элемента из профилированного листа;

фиг.11 вид сбоку на узкую сторону контактного элемента на фиг.10;

фиг.12 в сильно схематизированном виде осевой разрез по третьему примеру осуществления устройства согласно изобретению с изображенным на фиг.10 контактным элементом, в положении после монтажа.

На фиг.1 показан первый пример осуществления устройства 2 согласно изобретению с гибкой, выполненной в виде хомута основной частью 4, которая в этом примере осуществления выполнена цельной и открытой в направлении к периферии, содержит на своих свободных концах расположенные под углом накладки 6, 8, которые в смонтированном положении соединены между собой, как более детально будет пояснено на примере фиг.4.

Основная часть 4 содержит несущий металлический элемент 10 и деталь 12 из упругого материала, который в данном примере осуществления представляет собой эластомер, например, вулканизированный каучук или термопластичный эластомер. Несущий элемент 10 своими осевыми кромками утоплен в детали 12 из упругого материала и таким образом прочно связан с ним (см. фиг.3).

Деталь 12 из упругого материала образует на стороне основной части 4, обращенной в смонтированном положении к контактирующему телу, радиально направленные внутрь, выступающие уплотняющие манжеты 14, 16 и в осевом направлении наружу от уплотняющих манжет 14, 16 дополнительные уплотняющие манжеты 18, 20. В смонтированном положении основная часть 4, как более подробно будет пояснено ниже на примере фиг.4, уплотняющими манжетами 14, 16, а также дополнительными уплотняющими манжетами 18, 20 прилегает уплотняюще к наружной поверхности контактирующего тела, в результате чего пространство, образующееся в смонтированном положении между контактирующим телом и основной частью 4, герметизируется от воздуха и/или влаги.

На фиг.2 показано устройство 2 с контактным элементом 22, выполненным согласно изобретению из профилированного листа и закрепленным на радиальной внутренней поверхности 24 несущего элемента 10 на основной части 4. Контактный элемент 22 профилирован в этом примере осуществления в основном волнообразным или в виде меандра, как это подробнее будет пояснено ниже на примере фиг.5.

Для фиксации контактного элемента 22 на радиальной внутренней поверхности 24 несущего элемента 10 предусмотрены фиксирующие средства, которые в данном примере осуществления содержат фиксирующие элементы 26, 28, выполненные из того же упругого материала, что и уплотняющие манжеты 14 - 20 и деталь 12, и приформованые внутри в осевом направлении основной части 4 к уплотняющим манжетам 14, 16.

В этом примере осуществления фиксирующий элемент 26 выполнен в виде плоской полосы из эластомера, при этом между обращенными друг к другу поверхностями фиксирующего элемента 26 и несущего элемента 10 основной части 4 образовано гнездо 30 в виде кармана, в которое заходит свободный конец 32 контактного элемента 22. Соответственно фиксирующий элемент 28 выполнен из плоской полосы из эластомера, причем между обращенными друг к другу поверхностями фиксирующего элемента 28 и несущего элемента 10 основной части 4 образовано гнездо 34 в виде кармана для размещения свободного конца 36 контактного элемента 22, противоположного свободному концу 32. В смонтированном положении контактный элемент 22 своими концами 32, 36 тесно размещается в гнезде 30, 34 в виде кармана и таким образом крепится на основной части 4.

Для крепления контактного элемента 22 на основной части 4 его сначала перемещают с помощью конца 32, фиг.1, вверх в гнездо 30 в виде кармана. Сразу после этого контактный элемент 22 своим противоположным концом 36 перемещается под действием упругой деформации, фиг.1, вниз в гнездо 34 в виде кармана.

Из фиг.3, на которой показан разрез по III-III на фиг.2, видно, что гнездо 34 в виде кармана образовано в основном дополнительно для свободного конца 36 контактного элемента 22.

На фиг.4 показано устройство 2 в положении после монтажа, в котором основная часть 4 охватывает в виде муфты контактирующее тело, которое в данном примере осуществления представляет собой коаксиальный кабель.

Перед закреплением устройства 2 согласно изобретению на коаксиальном кабеле 38 сначала оголяют его наружный проводник 46, образующий контактирующую электропроводящую часть коаксиального кабеля 38, удалением оболочки 44 на участке, на котором располагается контактный элемент 22 в положении после монтажа.

Для закрепления устройства 2 на коаксиальном кабеле 38 основную часть 4, выполненную в виде хомута, зажимают вокруг контактирующего коаксиального кабеля 38 металлическими болтами 40, 42, пропущенными через сквозные отверстия в накладке 6 и завинченными в резьбовые отверстия в накладке 8.

При зажиме основной части 4 уплотняющие манжеты 14, 16 и дополнительные уплотняющие манжеты 18, 20 на удалении от контактного элемента 22 уплотняюще прилегают к оболочке 44 коаксиального кабеля 38, в результате чего они герметизируют пространство, образовавшееся в смонтированном положении между коаксиальным кабелем 38 и основной частью 4, от воздуха и/или влаги.

Кроме того, при зажиме основной части 4 контактный элемент 22 под действием упругой деформации прижимается, с одной стороны, к предварительно оголенному наружному проводнику 46 коаксиального кабеля 38 и, с другой стороны, к радиальной внутренней поверхности 26 несущего элемента 10 основной части 4. Таким образом через контактный элемент 22 создается электрическое соединение между наружным проводником 46 и несущим элементом 10 основной части 4. Поскольку несущий элемент 10 располагается до накладок 6, 8, то с помощью болтов 40, 42 можно производить электрическое соединение с проводником, например, заземляющим кабелем 48. Для этого заземляющий кабель 48 может быть соединен через проушину 50 с одним из болтов 40, 42.

Таким образом между заземляющим кабелем 48 и наружным проводником 46 коаксиального кабеля 38 выполняют электрическое соединение, обеспечивающее заземление наружного проводника 46.

На фиг.5 в сильно схематизированном виде показан радиальный разрез по устройству 2 в положении после монтажа, а именно в осевом направлении на участке, на котором контактный элемент 22 прилегает к наружному проводнику 46. Из этой фигуры видно, что контактный элемент 22 профилирован в основном в виде меандра или волнообразно. Благодаря профилированию листа, из которого изготовлен контактный элемент 22, образуются последовательно расположенные выступы в виде гребней и впадин волн с дугообразным поперечным сечением, из которых на фиг.5 показаны только три выступа, обозначенные позициями 50, 52 и 54. Последовательно расположенными выступами 50, 52, 54 контактный элемент 22 попеременно прилегает к оголенному наружному проводнику 46 коаксиального кабеля 38 и к радиальной внутренней поверхности 26 несущего элемента 10 основной части 4. Таким образом обеспечивается надежное электрическое соединение между наружным проводником 46 и несущим элементом 10, а через накладки 6, 8 - с заземляющим кабелем 48.

В данном примере осуществления контактный элемент 22 состоит из тонкого металлического листа и поэтому является упруго деформируемым, в результате чего контактный элемент 22 прилегает в смонтированном положении устройства 2 с упругим пружинением к наружному проводнику 46 и к радиальной внутренней поверхности 26 полосовой металлической детали.

Как видно из фиг.5, в данном примере осуществления контактный элемент 22 профилирован в своем продольном направлении, т. е. в направлении к периферии основной части 4, в основном равномерно. Таким образом в смонтированном положении устройства 2 предупреждается крайне неравномерная нагрузка на наружный проводник 46, действующая коаксиально в направлении к периферии кабеля 38, которая в высокочастотном кабеле могла бы вызвать нежелательные отражения передаваемого по кабелю электрического сигнала. При этом нагрузка на наружный проводник 46 в направлении к периферии тем равномернее, чем короче расстояние в направлении к периферии гребней волн профилирования контактного элемента 22.

Выполненный из профилированного листа контактный элемент 22 прост и дешев в изготовлении и легко собирается. В результате изготовление устройства 2 согласно изобретению является простым и следовательно дешевым.

Профилирование контактного элемента 22 может выбираться в широких пределах. На фиг.6-8 приведены примеры разного профилирования, при этом на фиг.6, 7 показано профилирование контактного элемента 22 в поперечном сечении в основном в виде меандра, на фиг.8 - в основном зигзагообразное.

На фиг.6-8 показано, что концы 32, 36 контактного элемента 22 непрофилированы для упрощения заведения концов 32, 36 в выемки 30, 32 в виде карманов. В том случае, когда контактный элемент 22 выполнен, например, из длинномерного материала со сплошным профилированием, концы 32, 36 контактного элемента 22 после сборки последнего могут быть выравнены.

На фиг.9 изображен другой пример осуществления устройства 2 согласно изобретению, отличающийся от примера осуществления, представленного на фиг.1 в основном тем, что основная часть 4 выполнено полностью из упругого материала. Основная часть 4 содержит на своей обращенной к контактному элементу 22 стороне поверхность прилегания 56 для контактного элемента 22, образованную в основном дополнительно к профилированию контактного элемента 22, в результате чего, как это видно из фиг.9, контактный элемент 22 прилегает в направлении к периферии в основном по всей своей длине к поверхности 56. Контактный элемент 22 имеет нанесенное экструзией покрытие из упругого материала основной части 4 в направлении к периферии и за счет этого прочно связан с упругим материалом.

Как видно далее из фиг.9, контактный элемент 22 располагается до накладок 6, 8. При этом на конце 32 контактного элемента 22 выполнены сквозные отверстия, а на конце 36 - резьбовые отверстия, в которые для закрепления основной части 4 в смонтированном положении завинчиваются не показанные на фиг.9 металлические болты, как это показано для примера осуществления 1 на фиг.4. С помощью металлических болтов обеспечивается электрическое соединение между не показанным на фиг.9 заземляющим кабелем и контактным элементом 22 и, следовательно, контактирующим наружным проводником 46.

Вариант выполнения на фиг.9 проще в изготовлении по сравнению с вариантом выполнения 1 на фиг.5, так как более не требуется отдельного несущего элемента. Напротив контактный элемент 22 сам служит несущим элементом.

На фиг.10 изображен еще один пример осуществления контактного элемента 22 согласно изобретению из профилированного листа, в котором профилирование листа выполнено в виде последовательно расположенных в продольном направлении контактного элемента 22 язычковых выступов, из которых на фиг.10 позициями обозначены только два выступа: 58, 60. Язычковые выступы 58, 60 выполнены за одно целое с листом контактного элемента 22 и в данном примере осуществл