Способ рекомбинации водорода и кислорода, находящихся в газовой смеси, рекомбинатор водорода и кислорода

Иллюстрации

Показать всеЗаявленная группа изобретений предназначена для обеспечения водородной взрывобезопасности и может быть использована в атомной энергетике, транспортном, химическом машиностроении и других отраслях техники. Способ рекомбинации водорода и кислорода, находящихся в газовой смеси, заключается во введении газовой смеси в контакт с разогретым катализаторным телом, расположенным вдоль теплопроводящего канала, обеспечивая теплообмен между ними. Температуру горячего конца теплопроводящего канала в месте его контакта с катализаторным телом поддерживают в пределах от 150 до 350°С, температуру холодного конца теплопроводящего канала в месте его контакта с катализаторным телом поддерживают ниже температуры горячего конца. Газовую смесь пропускают через катализаторное тело в направлении от холодного конца теплопроводящего канала к горячему концу. Рекомбинатор водорода и кислорода содержит корпус с входным и выходным участками, расположенный между ними теплопроводящий канал и катализаторное тело, размещенное на пути прохождения газовой смеси вдоль теплопроводящего канала. Теплопроводящий канал на входном участке оснащен устройством для охлаждения, а на выходном участке - нагревателем. Изобретение позволяет расширить рабочий диапазон концентрации водорода до 0,5-25% в газовой смеси и сохранить работоспособность устройства на различных режимах его работы. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Заявляемая группа изобретений относится к методам и устройствам, предназначенным для обеспечения водородной взрывобезопасности, и может быть использована в атомной энергетике, транспортном, химическом машиностроении и других отраслях техники.

Известен способ рекомбинации водорода и кислорода, находящихся в газовой смеси, заключающийся во введении газовой смеси в контакт с нагретым катализаторным телом /Патент ФРГ N 2239952, кл. G 21 G 21/20, 1990/. При этом оба реагирующих друг с другом газа нагревают до температуры реакции по меньшей мере до 620°С, предпочтительно до 760°С.

Недостатком известного способа является то, что он может быть осуществлен в достаточно узком диапазоне концентрации водорода от 1 до 5%.

Известна конструкция рекомбинатора водорода и кислорода, описанная в патенте РФ 2069582, МПК B 01 J 8/04, 1996. Данное устройство содержит вертикальный корпус, имеющий, по меньшей мере, одно постоянно открытое отверстие для впуска газа и постоянно открытое отверстие для выпуска газа, сообщающееся друг с другом, внутри которого на пути прохождения газа размещены катализаторные тела. Катализаторные тела выполнены в виде многослойных листов, образующих в многоканальной системе множество параллельно включенных друг относительно друга каналов протекания газа.

Недостатком известного устройства является то, что оно работает в достаточно узком диапазоне концентрации водорода от 1 до 5%.

Частично указанный недостаток устранен в способе и устройстве, описанных в авторском свидетельстве СССР № 993998, кл. B 01 J 8/04, 1983. По способу-прототипу газовую смесь вводят в контакт с разогретым катализаторным телом, расположенным вдоль теплопроводящего канала, обеспечивая теплообмен между ними.

Устройство-прототип содержит корпус с входными и выходными патрубками, по оси которого установлена тепловая труба, один конец которой размещен в слое катализатора, а другой - в камере предварительного нагрева газовой смеси.

Недостатком прототипов является то, что способ может быть осуществлен, а устройство работоспособно в достаточно узком диапазоне концентраций водорода от 0,1 до 5%.

В основе полезной модели лежит задача по созданию устройства для рекомбинации водорода и кислорода с расширенным рабочим диапазоном концентрации водорода от 0,1 до 25%.

Для решения поставленной задачи предлагается способ рекомбинации водорода и кислорода, находящихся в газовой смеси, заключающийся во введении газовой смеси в контакт с разогретым катализаторным телом, расположенным вдоль теплопроводящего канала, обеспечивая теплообмен между ними. Отличительной особенностью предложенного способа является то, что температуру горячего конца теплопроводящего канала в месте его контакта с катализаторным телом поддерживают в пределах от 150 до 350°С, температуру холодного конца теплопроводящего канала в месте его контакта с катализаторным телом поддерживают ниже температуры горячего конца, при этом газовую смесь пропускают через катализаторное тело в направлении от холодного конца теплопроводящего канала к горячему концу.

Дополнительно предлагается газовую смесь пропускать через катализаторное тело таким образом, чтобы температура в любой точке теплопроводящего канала не превышала температуру горячего конца.

Для решения поставленной задачи предлагается рекомбинатор водорода и кислорода, содержащий корпус с входным и выходным участками, расположенный между ними теплопроводящий канал и катализаторное тело, размещенное на пути прохождения газовой смеси вдоль теплопроводящего канала. Отличительной особенностью предлагаемого рекомбинатора является то, что теплопроводящий канал на входном участке оснащен устройством для охлаждения, а на выходном участке - нагревателем.

Дополнительно предлагается в рекомбинаторе конструктивно объединить теплопроводящий канал и корпус.

Дополнительно предлагается рекомбинатор выполнить так, чтобы расстояние от любой точки катализаторного тела до поверхности теплопроводящего канала не превышало шести миллиметров.

Расположение катализаторного тела вдоль теплопроводящего канала с обеспечением теплообмена между теплопроводящим каналом и катализаторным телом позволяет поддерживать требуемую температуру катализатрного тела, необходимую для осуществления реакции рекомбинации, а также позволяет сбрасывать тепло, возникающее в процессе реакции, в теплопроводящий канал. Поддержание температуры в пределах от 150 до 350°С позволяет рекомбинировать смесь с низкой концентрацией водорода - менее 1% и повысить эффективность рекомбинации смеси с высокой концентрацией водорода - до 25%. Пропускание газовой смеси через катализаторное тело в направлении от холодного конца теплопроводящего канала к горячему концу позволяет повысить эффективность способа и устройства. Выполнение рекомбинатора таким образом, чтобы расстояние от любой точки катализаторного тела до поверхности теплопроводящего канала не превышало шести миллиметров, позволяет предохранить катализаторное тело от перегрева и, таким образом, сохранить работоспособность устройства на различных режимах его работы. Таким образом достигается указанный технический результат.

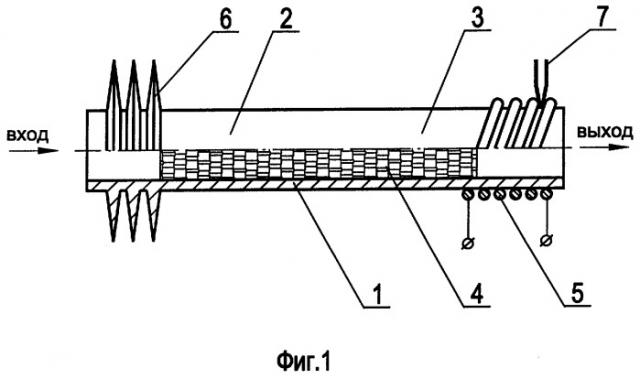

На фиг.1 представлен заявляемый рекомбинатор, где 1 - теплопроводящий канал, конструктивно объединенный с корпусом, 2 - входной участок корпуса, 3 - выходной участок корпуса, внутри теплопроводящего канала расположено катализаторное тело 4. На выходном участке теплопроводящего канала размещен нагреватель 5, а на входном участке теплопроводящего канала размещено устройство для охлаждения 6 в виде радиатора. Для осуществления контроля температурного режима нагреватель оснащен термопарой 7.

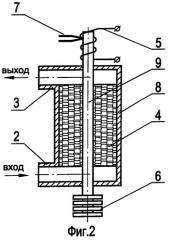

На фиг.2 представлен вариант выполнения рекомбинатора, у которого корпус 8 и теплопроводящий канал 9 конструктивно разъединены.

Устройство работает, а способ осуществляют следующим образом. После включения нагревателя 5 и обеспечения контакта радиатора 6 с окружающей средой температуру на выходном участке 3 повышают до значения 150-350°С, которую контролируют при помощи термопары 7. При этом по теплопроводящему каналу идет тепловой поток и вдоль теплопроводящего канала температура меняется от максимального до минимального значения. Катализаторное тело 4, выполненное, например, из пористого материала с поверхностным напылением платины, находится в тепловом контакте с теплопроводящим каналом 1 и приобретает его температуру. Газовую смесь, содержащую водород и кислород, принудительно или с помощью естественной конвекции пропускают через катализаторное тело 4 в направлении от входного участка 2 к выходному участку 3. При этом на поверхности катализаторного тела 4 происходит рекомбинация водорода и кислорода с образованием водяного пара и выделением тепла. Выделившееся в результате рекомбинации тепло транспортируется через тепловой контакт по теплопроводящему каналу в сторону холодного конца, в направлении, противоположном движению газовой смеси. При этом температура в месте выделения тепла повышается, а газовая смесь дополнительно подогревается. В результате место начала реакции перемещается по катализаторному телу к его холодному концу и объем участвующего в рекомбинации катализаторного тела увеличивается. Чем больше концентрация водорода, тем ближе к холодному концу катализаторного тела начинается реакция. Таким образом автоматически регулируются оптимальные условия для рекомбинации.

Пример осуществления изобретения. Был изготовлен рекомбинатор в котором корпус и теплопроводящий канал конструктивно объединены и выполнены из нержавеющей трубы наружным диаметром 19 мм и толщиной стенки 4 мм. Длина рекомбинатора 65 мм. Каталитическое тело выполнено из пористого ячеистого материала (ВПЯМ) - основа - нихром покрыта кристаллами окиси алюминия, сверху напыление платины. Нагреватель - электрический мощностью 90 Вт. Радиатор - воздушный. Через рекомбинатор пропускали газовоздушную смесь, содержащую от 0,5 до 25% водорода. Температуру горячего конца тепловыделяющего канала поддерживали 220±20 С°, температура холодного конца составляла 70±10С°.

Расход газовой смеси составил 8,5 см3/с. При этом на выходе концентрация водорода не превышала 0,04%.

1. Способ рекомбинации водорода и кислорода, находящихся в газовой смеси, заключающийся во введении газовой смеси в контакт с разогретым катализаторным телом, расположенным вдоль теплопроводящего канала, обеспечивая теплообмен между ними, отличающийся тем, что температуру горячего конца теплопроводящего канала в месте его контакта с катализаторным телом поддерживают в пределах от 150 до 350°С, температуру холодного конца теплопроводящего канала в месте его контакта с катализаторным телом поддерживают ниже температуры горячего конца, при этом газовую смесь пропускают через катализаторное тело в направлении от холодного конца теплопроводящего канала к горячему концу.

2. Способ по п.1, отличающийся тем, что газовую смесь пропускают через катализаторное тело таким образом, чтобы температура в любой точке теплопроводящего канала не превышала температуру горячего конца.

3. Рекомбинатор водорода и кислорода, содержащий корпус с входным и выходным участками, расположенный между ними теплопроводящий канал и катализаторное тело, размещенное на пути прохождения газовой смеси вдоль теплопроводящего канала, отличающийся тем, что теплопроводящий канал на входном участке оснащен устройством для охлаждения, а на выходном участке - нагревателем.

4. Рекомбинатор по п.3, отличающийся тем, что теплопроводящий канал и корпус конструктивно объединены.

5. Рекомбинатор по п.3, отличающийся тем, что расстояние от любой точки катализаторного тела до поверхности теплопроводящего канала не превышает 6 мм.