Электрохимическая обработка

Иллюстрации

Показать всеИзобретение относится к способу электрохимической обработки металлических деталей, к устройству для осуществления способа и их вариантам. Изобретение может быть использовано при обработке деталей неправильной формы, например литейных форм, пресс-форм и при получении отверстий неправильной формы. В способе электрохимической обработки катод продвигают к являющейся анодом обрабатываемой детали в присутствии электролита и пропускают ток между катодом и обрабатываемой деталью через электролит с тем, чтобы вызвать электролитическое удаление материала с поверхности детали. При этом катоду сообщают колебательное движение для изменения зазора между катодом и обрабатываемой деталью, а также изменяют ток. Колебательное движение включает в себя основные и вторичные колебания. Техническим результатом изобретения является повышение точности границ обработки с использованием зазоров до 0,01-0,005 мм. 4 н. и 43 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к электрохимической обработке (ЭХО).

ЭХО представляет собой известный способ обработки металлических деталей. Катод продвигают по направлению к анодной обрабатываемой детали в присутствии электролита, и между катодом и обрабатываемой деталью через электролит пропускают электрический ток с тем, чтобы вызвать электролитическое удаление материала с поверхности обрабатываемой детали.

Этот способ можно использовать для обработки деталей неправильной формы, например литейных форм и пресс-форм, а также отверстий неправильной формы в металлах, которые с трудом поддаются механической резке. Кроме того, можно наносить на поверхности обрабатываемых деталей трехмерные рельефы, образующиеся в соответствии с формой катода.

Для достижения высоких скоростей удаления материала желательно применять большие токи, и чем меньше зазор между катодом и обрабатываемой деталью, тем точнее задание границ обработки, которое можно обеспечить.

Однако при использовании больших токов и малых зазоров существует проблема, заключающаяся в том, что обломки и любые рабочие неровности могут приводить к таким недостаткам, как шероховатость поверхности, низкая точность и даже аварийные короткие замыкания. Поэтому на практике размер зазора необходимо ограничить, например, размером не менее 0,2 мм, что накладывает ограничения на точность задания границ, которую можно обеспечить.

В основу настоящего изобретения положена задача создания способа ЭХО, в котором можно было бы использовать очень малые зазоры, обеспечивая при этом высокие показатели качества обработки, точности и производительности.

Согласно одному аспекту изобретения предложен способ электрохимической обработки, в котором катод продвигают к анодной обрабатываемой детали в присутствии электролита и пропускают ток через электролит между катодом и обрабатываемой деталью с тем, чтобы вызвать электролитическое удаление материала с поверхности материала, отличающийся тем, что катоду придают колебательные движения для изменения зазора между катодом и обрабатываемой деталью, а также тем, что изменяют ток.

Было обнаружено, что при применении данного способа колебания катода и изменение тока могут противодействовать отрицательному воздействию обломков и рабочих неровностей, и поэтому можно использовать зазоры гораздо меньшего размера и, соответственно, обеспечивать более точные границы обработки. В отличие от обычных зазоров, например до 0,2 мм, предложенный способ позволяет применять зазоры размером, например, до 0,01 мм или даже до 0,005 мм.

Колебательные движения, прилагаемые к катоду, могут содержать основные колебания, предпочтительно периодические колебания, в частности, с низкой частотой, например, в интервале от 1 до 100 Гц, предпочтительно порядка 50 Гц. Эти колебания могут быть синусоидальными колебаниями с постоянными характеристиками, и их предпочтительно прилагают полностью или в значительной степени вдоль направления продвижения катода к обрабатываемой детали.

Что касается изменения тока, оно может быть любого подходящего характера, но предпочтительно осуществляется на периодической основе с частотой, согласованной с частотой основных колебаний катода, и предпочтительно с такой же частотой, чтобы пики или импульсы тока передавались в положениях, находящихся точно в, или близко к положениям колебательного цикла катода, соответствующим наименьшему зазору или наиболее близкому расположению катода и обрабатываемой детали.

Более предпочтительно, чтобы изменение тока находилось в фиксированном фазовом соотношении с основными колебаниями катода, при этом импульсы или пики тока совпадали с положениями наименьшего зазора в цикле основных колебаний, отставали от них или опережали их в заданной степени.

Обеспечение совпадения импульсов или пиков тока с положениями максимального или близкого к максимальному схождения между катодом и обрабатываемой деталью может способствовать эффективности эрозии. Посредством снижения или выключения тока при движении катода от обрабатываемой детали можно обеспечить коммутацию (переключение) потока тока, уменьшив тем самым паразитную эрозию, которая отрицательно влияет на точность. Период, в течение которого увеличивается зазор и уменьшается или прекращается поток тока, дает возможность смыть обломки и частицы, снятые в процессе обработки.

Дополнительно или альтернативно, колебания, приложенные к катоду, могут содержать вторичные колебания, предпочтительно более высокой частоты, чем основные колебания, обычно типа ультразвуковых колебаний, в частности, с частотой в интервале от 10 до 60 КГц, например 10-40 КГц или 20-60 КГц. Эти колебания могут быть синусоидальной или любой другой формы.

Такие колебания более высокой частоты могут вызывать кавитацию в электролите между катодом и обрабатываемой деталью, которая вытесняет обломки и может позволить вести работу с меньшими зазорами на больших площадях, не требуя чрезмерно высоких уровней тока, из-за блокирующего эффекта пузырьков. Это может способствовать равномерному распространению электролита по катоду и поверхности обрабатываемой детали. Кавитация также может способствовать удалению пленки оксида металла и, тем самым, облегчить активацию обработки на окисленных металлах.

Наиболее предпочтительно, чтобы вторичные колебания прилагались к катоду одновременно с основными колебаниями.

Также предпочтительно, чтобы вторичные колебания прилагались полностью или в наибольшей степени вдоль направления продвижения катода к обрабатываемой детали.

Вторичные колебания катода могут происходить с постоянными регулярными характеристиками. Альтернативно, колебания могут быть прерывистыми, и/или изменяться, или быть нерегулярными по частоте, амплитуде, отношению длительностей положительного и отрицательного импульсов или любой другой требуемой характеристике. Например, вторичные колебания могут быть модулированными по частоте и/или амплитуде и прилагаться в виде отдельных импульсов или пакетов импульсов, и могут быть синхронизированы с изменением (например, частотой) электрического тока и/или частотой основных колебаний.

В предпочтительном варианте осуществления изобретения вторичные колебания настраивают в зависимости от механических свойств катода для того, чтобы создать резонанс.

Предпочтительно, можно предусмотреть систему управления для осуществления автоматического управления параметрами обработки, и эту систему предпочтительно выполнить на базе компьютера.

Система управления может управлять продвижением катода по мере удаления материала с поверхности обрабатываемой детали, чтобы сохранять требуемый зазор между катодом и обрабатываемой деталью. Это можно обеспечить посредством контролирования характеристик тока и/или напряжения в зазоре. Дополнительно или альтернативно, можно использовать другие виды индикации, например оптическое или акустическое контролирование зазора. В последнем случае приложение к катоду ультразвуковых вторичных колебаний, как отмечалось выше, позволяет сформировать звуковой сигнал в зависимости от величины зазора и контролировать этот процесс преобразователем.

Система управления может также управлять продвижением относительно определенного стартового опорного положения, чтобы достичь требуемой глубины обработки в обрабатываемой детали. Это опорное положение можно установить, определив положение катода, когда обрабатываемая деталь контактирует с катодом, предпочтительно в нижнем мертвом положении колебательных движений катода.

Система управления может работать на управление продвижением катода, чтобы сохранять постоянные параметры зазора. Однако, альтернативно, система управления может работать на изменение зазора в зависимости от таких факторов, как обнаруженные изменения условий обработки, или стадии процесса обработки, например первоначальная обработка происходит с большим зазором, а окончательная точная обработка происходит с меньшим зазором.

Альтернативно или дополнительно, система управления может регулировать напряжение и/или ток в зазоре между катодом и обрабатываемой деталью для сохранения требуемой скорости обработки, которая может быть постоянной или переменной. В последнем случае скорость обработка может изменяться в зависимости от режима обработка и/или стадии процесса обработки.

Можно предусмотреть предварительную установку системы управления в соответствии с различными требованиями, связанными, например, с различными материалами или различными типами или характеристиками форм, подлежащих обработке. Можно также предусмотреть предварительную установку других параметров с этой целью, в частности параметров основных и/или вторичных колебаний и/или изменения тока, как отмечалось выше.

Систему управления можно также использовать для контроля и сохранения заданных или предварительно установленных параметров, относящихся к подаче электролита, в частности к давлению электролита.

Электролит, предпочтительно, вынуждают протекать между катодом и обрабатываемой деталью, например, посредством перекачки от впускного отверстия к выпускному через резервуар или кожух, вмещающий в себя, по меньшей мере, части катода и обрабатываемой детали.

Электролит можно дополнить нагнетаемой водной средой, которая может содержать кислоту, или щелочь, и/или солевой раствор, и/или абразивные частицы.

Также предложено устройство, используемое для осуществления описанного выше способа, содержащее опору для катода, опору для обрабатываемой детали, средство для подачи электролита между катодом и обрабатываемой деталью, средство для подачи тока на катод и обрабатываемую деталь, средство для продвижения катода к обрабатываемой детали, средство для приложения колебательных движений к катоду для изменения зазора между катодом и обрабатываемой деталью, и средство для изменения тока, подаваемого на катод и обрабатываемую деталь.

Кроме продвижения и колебания катода можно также предусмотреть другие виды движения для облегчения обработки различных или больших форм. Так, можно предусмотреть движение по одной или нескольким осям поперечно направлению продвижения и/или вращение катода относительно направления продвижения.

В дальнейшем будет более подробно описан пример воплощения настоящего изобретения со ссылками на прилагаемые чертежи, на которых:

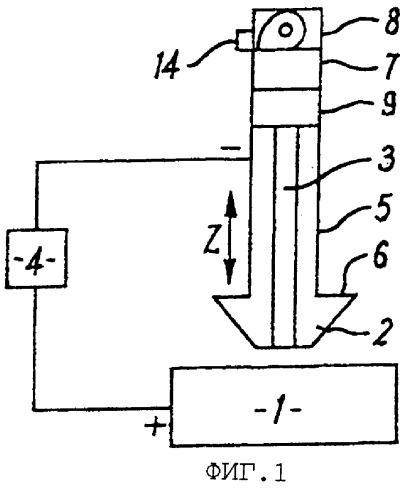

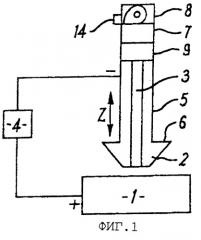

фиг.1 и 2 представляют собой схематические сечения катода и обрабатываемой анодной детали в двух относительных положениях при осуществлении способа ЭХО в соответствии с одним вариантом осуществления изобретения;

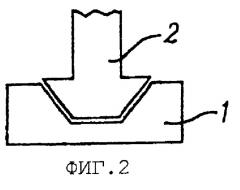

фиг.3 изображает схематический вид одного из типов системы управления, используемой при осуществлении способа;

фиг.4-9 изображают формы колебаний, иллюстрирующие различные параметры способа для различных режимов работы;

фиг.10-14 изображают формы колебаний, иллюстрирующие другие различные параметры способа для различных режимов работы; и

фиг.15 изображает схематически вид, подобный изображенному на фиг.1 и 2, иллюстрирующий модификацию изобретения.

На фиг.1 и 2 проиллюстрировано выполнение способа ЭХО для эрозии поверхности металлической детали внутри резервуара или кожуха (не показан), содержащего обрабатываемую деталь 1 и профилированный катод 2.

Обрабатываемую деталь 1 закрепляют с возможностью снятия в положении на рабочем столе, а катод 2 устанавливают над обрабатываемой деталью с возможностью перемещения вверх и вниз по вертикальной оси (Z). Катод 2 подвижен также и в других направлениях (X, Y, R), как будет обсуждаться ниже.

Электролит, а именно 5-10% водный раствор хлорида натрия или нитрата натрия, прокачивают через насадки 3 между катодом 2 и обрабатываемой деталью 1 со скоростью, например, 100 м/с.

Источник 4 постоянного тока подсоединен к катоду 2 и обрабатываемой детали 1 и подает отрицательный потенциал на катод 2 и положительный потенциал на обрабатываемую деталь 1 при разности потенциалов, например, 15-20 вольт.

Катод 2 содержит вертикальную стержневую базовую деталь 5 с нижней профилированной головкой 6. Головка 6 профилирована в соответствии с заданной формой, которую требуется получить в обрабатываемой детали 1.

Стержневая базовая деталь 5 установлена для движения катода 2 вдоль вертикальной оси Z, и также предусмотрены соответствующие механизмы 7, 8, 9 для осуществления управляемого движения по вертикальной оси Z в трех режимах, а именно поступательного продвижения, колебательных движений вверх и вниз (колебаний) с низкой частотой, и колебательных движений вверх и вниз (колебаний) с более высокой частотой. Можно использовать любые подходящие механизмы, например для поступательного продвижения можно использовать винтовой привод 7, эксцентрик, приводимый в действие двигателем 8 постоянного тока, можно использовать для низкочастотных колебаний, и электромеханическое устройство 9, такое как пьезокристалл, электромагнитная катушка или т.п., можно использовать для высокочастотных колебаний.

Кроме того, катод 2 может перемещаться с помощью соответствующих приводных механизмов (не показаны) вдоль двух взаимно перпендикулярных горизонтальных осей X, Y, а также катод 2 может вращаться по траектории R вокруг своей вертикальной оси Z. Катод может двигаться в направлениях к и от обрабатываемой детали (по оси Z), его поперечное положение можно регулировать (по осям Х и Y), и он может вращаться вокруг фиксированного положения оси Z или подвижного положения оси Z (орбитально).

Предусмотрена компьютеризованная система управления (как показано на фиг.3), которая электрически подсоединена к катоду 2 и обрабатываемой детали 1, источнику 10 питания, разным приводным механизмам 7, 8, 9 катода 2, насосу 11 для электролита и датчикам, а именно к датчику 12 давления электролита, датчику 13 зазора и датчику 14 нижнего мертвого положения катода.

Система управления имеет вводные регуляторы 15, с помощью которых можно регулировать и задавать рабочие параметры, как будет описано ниже.

Система управления содержит микропроцессорные логические платы 16, источник 17 питания, подсоединенный к источнику 10 питания, который обеспечивает выходы для питания различных элементов, а также импульсный и фазовый генераторы 18, 19.

Предложенное устройство работает следующим образом.

В установочном режиме приводится в действие двигатель 8 для того, чтобы эксцентрик повернулся в нижнее мертвое положение, т.е. самое низкое положение катода 2, обнаруживаемое датчиком 14. Этот датчик может содержать магнитный переключатель, приводимый в действие стальным выступом на эксцентрике, или он может содержать какое-либо оптическое или механическое устройство.

В нижнем мертвом положении между катодом и обрабатываемой деталью прикладывается установочное напряжение и оно контролируется по мере продвижения катода 2 к обрабатываемой детали 1. Как только исчезнет измеряемая разность потенциалов между катодом 2 и обрабатываемой деталью 1, что свидетельствует об электрическом контакте, продвижение прекращается и нижнее положение катода 2 регистрируется в качестве опорного положения обрабатываемой детали.

Затем система устанавливается в рабочий режим и катод 2 поднимается над опорным положением обрабатываемой детали, чтобы установить заданный или предварительно выбранный зазор между катодом 2 и обрабатываемой деталью 1.

Нижнее мертвое положение также регистрируется в качестве импульсного опорного положения, которое используется фазовым генератором 19 и импульсным генератором 18. Это значит, что когда эксцентрик находится в нижнем мертвом положении, датчик 14 генерирует импульс, который используется фазовым генератором 19 для начала различных операций, как будет описано ниже, которые тем самым синхронизируются по фазе с положением катода 2 при низкочастотных колебаниях.

Эксцентрик имеет переменный подъем (амплитуду), а привод 8 можно регулировать, чтобы изменять приводную скорость эксцентрика, а значит и частоту колебаний катода 2. Эти параметры предварительно устанавливаются на значения, которые сохраняются постоянными в течение конкретного процесса обработки. Частота колебаний катода 2 типично составляет около 50 Гц, а действие вращающегося эксцентрика придает им синусоидальную форму.

В нормальном рабочем режиме электролит прокачивают под давлением между катодом 2 и обрабатываемой деталью 1, и насос 11 регулируют в зависимости от давления, определенного датчиком 12, чтобы сохранять постоянное давление на заранее выбранном значении. При желании можно также закачивать воздух в электролит под таким же давлением, и это повысит способность устройства обрабатывать поверхности большой площади.

Постоянный ток от источника 14 питания, подаваемый на катод 2 и обрабатываемую деталь 1, изменяется синусоидально. Это значит, что генерируется импульс тока или, более предпочтительно, пакет или короткая последовательность импульсов с высокой частотой прерываний с формой положительной половины синусоидальной волны, и указанный импульс или пакет импульсов синхронизируется с нижним мертвым положением катода 2, определенным фазовым генератором 19. Этот синхронизм может быть таким, что импульс находится точно в фазе с нижним мертвым положением, хотя, альтернативно, он может слегка отставать или опережать это положение (отрицательное или положительное значение фазы, которое можно предварительно задавать в зависимости от потребности).

В дополнение к низкочастотным колебаниям катод 2 подвергается более высокочастотным колебаниям сверхзвуковой частоты (ультразвук), например, в интервале 20-60 кГц. Фактическая частота зависит от длины катода 2 и, предпочтительно, настраивается на получение оптимального резонанса.

Ультразвуковые колебания можно прилагать в виде постоянных колебаний или на прерывистые периоды синфазно (т.е. с синхронизацией по фазе) с основными низкочастотными колебаниями катода 2.

Величина подаваемого импульсного тока контролируется и автоматически регулируется путем измерения напряжения между катодом 2 и обрабатываемой деталью 1. Напряжение вычисляется предварительно в зависимости от условий и требований, и полное сопротивление источника 4 питания регулируется, чтобы достичь требуемого напряжения и, соответственно, тока обработки. Более высокие токи обработки обеспечивают более высокие скорости обработки.

Полное сопротивление между катодом 2 и обрабатываемой деталью 1 во время обработки может изменяться, например, из-за изменения площади поверхности обрабатываемой детали, и для компенсации автоматически регулируется полное сопротивление источника питания, чтобы тем самым поддерживать постоянное напряжение.

Катод 2 продвигается к обрабатываемой детали 1, например с помощью серворегулирования можно задавать поступательное движение с постоянной скоростью, равной средней скорости анодного растворения в течение некоторого периода. Серворегулирование задается путем контролирования фронта и спада импульсов тока для оценки условий обработки. Если условия обработки удовлетворительные и материал легко удаляется с обрабатываемой детали, управляющий импульс передается в сервоусилитель 20, чтобы вызвать продвижение катода 2. Если условия обработки не подходят для дальнейшего продвижения, импульс не подается в сервоусилитель 20 и катод 2 не продвигается.

Продолжительность или степень обработки определяется в зависимости от известного опорного стартового положения обрабатываемой детали, определяемого как описывалось выше, и требуемой глубины обработки.

Если катод 2 приближается к обрабатываемой детали 3 слишком близко в любой точке, так что существует риск контакта, это будет сначала определено по контакту между катодом 2 и обрабатываемой деталью 1, происшедшему в течение очень короткого времени из-за движения катода 2 с ультразвуковой частотой, наложенного на низкочастотные колебания и продвижение катода. Любой такой контакт вызывает кратковременное короткое замыкание, которое приводит в действие устройство 21 контролирования коротких замыканий, автоматически предпринимающее защитное действие, например подъем катода 2 и/или отключение питания. Чрезвычайно короткая длительность короткого замыкания ограничивает возможность повреждения.

Нормальный рабочий зазор между катодом 2 и обрабатываемой деталью 1, т.е. зазор в нижнем мертвом положении, выбирают предварительно в соответствии с требованиями и предварительно устанавливают в соответствии с вышеупомянутыми исходным нижним опорным положением, и затем сохраняют путем регулирования продвижения катода при контролировании спада напряжения (особенно высокочастотной составляющей спада напряжения) и/или характеристики тока в зазоре и/или измерения действительного размера зазора с помощью датчика 13 зазора. Можно использовать акустический датчик, реагирующий на акустический сигнал, формируемый в зазоре ультразвуковыми колебаниями.

Требования к зазору могут задаваться и изменяться в зависимости от потребности. В некоторых случаях требуется больший зазор, тогда как очень малый зазор может быть желательным, если требуется точная обработка мелкой детали.

С помощью описанной выше процедуры оператор может изменять и предварительно выбирать различные параметры, чтобы удовлетворить требованиям конкретного применения, и это можно сделать путем доступа к данным в хранимой базе данных. Можно предусмотреть доступ к базе данных в ходе обработки, чтобы можно было изменять параметры во время эрозии. Это позволяет удалить много материала в начале цикла и обеспечить высокое качество обработки поверхности в конце цикла. Изменение параметров обработки можно запрограммировать, а затем выполнять автоматически.

Оси движения катода 2 могут постоянно регулироваться по замкнутому циклу, их положение передают по обратной связи оптические кодировщики. Средняя скорость подачи, а следовательно, и скорость обработки, может контролироваться с тем, чтобы можно было осуществлять статистический анализ хода процесса и можно было реализовать стратегию для оптимизации параметров обработки.

Представленное выше описание посвящено движению по оси "Z", т.е. по вертикальной оси катода 2. Возможно также движение по взаимно перпендикулярным осям Х и Y в горизонтальной плоскости, а также вращение катода, для чего предусматриваются соответствующие приводы. Вращение катода облегчает обработку круглых отверстий; поступательное движение X, Y позволяет обрабатывать большие площади; одновременное вращательное и поступательное движение дает возможность орбитального движения для получения точных профилей и параллельных сторон в полостях, и позволяет использовать катоды простой формы для изготовления полостей сложной формы.

На фиг.4-9 показаны типичные формы колебаний для разных режимов работы.

На фиг.4 показана форма для низкочастотных колебаний катода (типично приблизительно 50 Гц).

На фиг.5 показаны пакеты импульсов тока, синхронизированных так, что они совпадают по частоте и фазе с низкочастотными колебаниями.

На фиг.6-9 показаны высокочастотные (ультразвуковые) колебания в зависимости от четырех различных режимов работы.

На фиг.6 высокочастотные колебания непрерывные и имеют постоянную частоту и амплитуду.

На фиг.7 высокочастотные колебания непрерывные, но амплитуда модулируется с низкой частотой, синхронизированной по фазе с низкочастотными колебаниями.

На фиг.8 ультразвуковые колебания модулируются по амплитуде с низкой частотой, которая синхронизирована по фазе с низкочастотными колебаниями, при фазовом соотношении, отличном от фазового соотношения на фиг.7.

На фиг.9 ультразвуковые колебания модулируются по амплитуде и частоте, при этом обе формы модуляции синхронизированы по фазе с низкочастотными колебаниями.

При рабочих условиях, показанных на фиг.6, непрерывные постоянные ультразвуковые колебания обеспечивают следующие важные функции:

выдают акустический сигнал, когда устанавливается заданное минимальное расстояние между электродами;

обеспечивают равномерное распределение электролита по обрабатываемой поверхности, исключая тем самым образование любых макродефектов на поверхности, вызванных струями электролита;

образуют пузырьки кавитации, которые частично блокируют поверхность катода, позволяя обрабатывать большие поверхности деталей без увеличения емкости (силы) импульсов рабочего тока;

в случае легко пассивируемых (окисляемых) сплавов, таких как сплавы титана, активируют процесс электрохимического растворения благодаря кавитации, которая механически разрушает оксидные пленки, а также увеличивают плотность тока благодаря меньшему минимальному расстоянию между электродами.

При рабочих условиях, показанных на фиг.7, пониженные ультразвуковые колебания на импульсах тока позволяют получить высокие плотности тока в малых зазорах, а повышенные ультразвуковые колебания между импульсами тока облегчают смывание удаленного материала.

Рабочие условия, показанные на фиг.8, особенно подходят для обработки титановых сплавов или стали, так как повышенные ультразвуковые колебания на импульсе тока способствуют активации процесса за счет удаления оксидной пленки.

Рабочие условия, показанные на фиг.9, подходят для обработки больших поверхностей, когда требуются большие амплитуда и частота ультразвуковых колебаний.

Можно также использовать рабочие условия, отличные от показанных на фиг.6-9, в зависимости от требований и режима.

В частности, на фиг.10-14 показаны другие типичные формы колебаний для различных режимов работы.

На фиг.10, подобно фиг.4, показана форма низкочастотных колебаний катода (типично приблизительно 50 Гц).

На фиг.11, подобно фиг.5, показаны пакеты импульсов тока, синхронизированных таким образом, чтобы совпадать по частоте и фазе с низкочастотными колебаниями, т.е. каждый пакет импульсов тока, по существу, центрируется на отрицательном пике низкочастотных колебаний, соответствующем наименьшему зазору между электродом и обрабатываемой деталью.

На фиг.12-14 показаны три различные возможности для высокочастотных (ультразвуковых) колебаний. Вместо использования непрерывных ультразвуковых колебаний с постоянной огибающей амплитуды, как на фиг.6, или амплитудно-модулированных постоянных ультразвуковых колебаний, как на фиг.7-9, схемы на фиг.12-14 показывают пакеты ультразвуковых колебаний, по существу центрированных на отрицательных пиках низкочастотных колебаний.

Описанные выше способы позволяют осуществлять точную высококачественную обработку с высокой степенью производительности. При этом легко достигаются хорошее формообразование и гладкость.

Например, при рабочем режиме, показанном на фиг.6, расстояние между катодом и обрабатываемой деталью можно уменьшить до исключительно малых значений, например, порядка 0,01-0,005 мм, что позволяет осуществлять обработку с очень точно определенными границами при высокой плотности тока, тогда как ультразвуковая энергия обеспечивает удаление оксидной пленки.

Как отмечалось выше, ультразвуковая энергия также обеспечивает защиту от повреждения токами короткого замыкания. Когда происходит первый контакт, его продолжительность составит не более половины цикла ультразвуковой частоты, что позволяет предпринять защитные меры до того, как произойдет повреждение.

На фиг.15 показана модификация устройства, изображенного на фиг.1 и 2.

Профилированный катод 22 перемещается относительно обрабатываемой детали 23, колеблется и запитывается током аналогично устройству на фиг.1 и 2.

Но для улучшения качества обработки поверхности, уменьшения шероховатости, удаления оксидной пленки и активации процесса электрохимического растворения введены следующие дополнительные признаки.

Катод 22 и поверхность обрабатываемой детали 23, подобно устройству на фиг.1 и 2, заключены в резервуар или кожух 24, и через него можно прокачивать электролит от впускного отверстия 25 к выпускному отверстию 26.

Дополнительная водная среда вводится через вспомогательное впускное отверстие 27 в поток электролита непосредственно в зазор между катодом и обрабатываемой деталью.

Эта дополнительная среда может быть концентрированной кислотой или щелочью, которая существенно изменяет рН электролита в рабочей области.

Дополнительной средой может быть электролит с высокой концентрацией анионов для активации электрохимического растворения.

Дополнительной средой может быть концентрированный электролит (раствор кислоты, щелочи или соли), содержащий до 30% абразивных частиц.

Комбинация мощного импульсного электрического тока и ультразвука с химическим и/или абразивным действием может обеспечить требуемую обработку за короткий период времени.

Дополнительная среда зависит от материала обрабатываемой детали. Химическое и абразивное действие особенно эффективно для обработки деталей, выполненных из сплавов титана, а также деталей из вольфрама или карбида вольфрама. Пригодными кислотами являются соляная и серная кислота. Пригодные щелочи, особенно для обработки вольфрама, - гидроксид натрия и калия. Можно использовать ионы бромида, йодида, хлорида, нитрата в форме соляного раствора. Абразивные частицы могут иметь размер в интервале 5-50 мкм.

Понятно, что изобретение не ограничено деталями описанного выше варианта осуществления изобретения, приведенного только в качестве примера.

Так, например, хотя по всему описанию речь шла о движении катода, при необходимости можно, дополнительно или альтернативно, приложить некоторое или все движение к обрабатываемой детали.

1. Способ электрохимической обработки, в котором катод продвигают к являющейся анодом обрабатываемой детали в присутствии электролита и пропускают ток между катодом и обрабатываемой деталью через электролит с тем, чтобы вызвать электролитическое удаление материала с поверхности детали, при этом катоду сообщают колебательное движение так, чтобы вызвать изменение зазора между катодом и обрабатываемой деталью, а также изменяют ток, отличающийся тем, что колебательное движение включает в себя основные и вторичные колебания.

2. Способ по п.1, отличающийся тем, что основные колебания представляют собой периодические колебания частотой от 1 до 100 Гц.

3. Способ по п.2, отличающийся тем, что периодические колебания представляют собой синусоидальные колебания.

4. Способ по п.2, отличающийся тем, что периодические колебания прикладывают вдоль направления продвижения катода к обрабатываемой детали.

5. Способ по п.1, отличающийся тем, что ток изменяют на периодической основе согласованно с основными колебаниями.

6. Способ по п.1, отличающийся тем, что ток изменяют с частотой, равной частоте основных колебаний, так, что пики или импульсы тока подают в тех положениях или близко к тем положениям в колебательном цикле катода, которые соответствуют наименьшему зазору или наиболее близкому расположению катода и обрабатываемой детали.

7. Способ по п.2, отличающийся тем, что ток изменяют при соблюдении фиксированного фазового соотношения с основными колебаниями.

8. Способ по п.1, отличающийся тем, что вторичные колебания имеют более высокую частоту, чем основные колебания.

9. Способ по п.1, отличающийся тем, что вторичные колебания являются ультразвуковыми колебаниями.

10. Способ по п.9, отличающийся тем, что ультразвуковые колебания имеют частоту в интервале 10-60 кГц.

11. Способ по п.1, отличающийся тем, что вторичные колебания прикладывают к катоду одновременно с основными колебаниями.

12. Способ по п.1, отличающийся тем, что вторичные колебания прикладывают вдоль направления продвижения катода к обрабатываемой детали.

13. Способ по п.1, отличающийся тем, что вторичные колебания прикладывают к катоду непрерывно с постоянными регулярными характеристиками.

14. Способ по п.1, отличающийся тем, что вторичные колебания прикладывают к катоду с изменяющимися характеристиками.

15. Способ по п.1, отличающийся тем, что вторичные колебания модулируют по амплитуде.

16. Способ по п.1, отличающийся тем, что вторичные колебания прикладывают к катоду в виде пакетов импульсов.

17. Способ по п.1, отличающийся тем, что вторичные колебания подстраивают к механическим свойствам катода для достижения резонанса.

18. Способ по п.1, отличающийся тем, что предусматривают систему управления, которая управляет продвижением катода по мере удаления материала с поверхности обрабатываемой детали таким образом, чтобы поддерживать требуемый зазор между катодом и обрабатываемой деталью.

19. Способ по п.18, отличающийся тем, что система управления управляет продвижением относительно заданного стартового опорного положения для достижения требуемой глубины обработки в обрабатываемой детали.

20. Способ по п.1, отличающийся тем, что создают поток электролита между катодом и обрабатываемой деталью.

21. Способ по п.1, отличающийся тем, что электролит дополняют нагнетаемой водной средой, содержащей по меньшей мере одно вещество, выбранное из кислот, щелочей, абразивных частиц и солей.

22. Устройство для использования при осуществлении описанного выше способа по любому из пп.1-21, содержащее опору катода, опору обрабатываемой детали, средства для подачи электролита между катодом и обрабатываемой деталью, средства для подачи тока на катод и на обрабатываемую деталь, средства для продвижения катода к обрабатываемой детали, средства для приложения колебательного движения, включающего в себя основные и вторичные колебания, к катоду для изменения зазора между катодом и обрабатываемой деталью и средства для изменения тока, подаваемого на катод и обрабатываемую деталь.

23. Устройство по п.22, отличающееся тем, что предусмотрено движение по одной или нескольким осям поперечно направлению продвижения и/или вращение катода относительно направления продвижения.

24. Способ электрохимической обработки, в котором катод продвигают к являющейся анодом обрабатываемой детали в присутствии электролита и пропускают ток между катодом и обрабатываемой деталью через электролит с тем, чтобы вызвать электролитическое удаление материала с поверхности детали, при этом катоду сообщают колебательное движение так, чтобы вызвать изменение зазора между катодом и обрабатываемой деталью, а также изменяют ток на периодической основе при некотором фазовом соотношении с колебательным движением, отличающийся тем, что упомянутое фазовое соотношение является корректируемым так, чтобы слегка отставать или опережать положение нижней мертвой точки на отрицательное или положительное значение фазы, которое может быть предварительно задано.

25. Способ по п.24 отличающийся тем, что колебательное движение включает в себя основные и вторичные колебания и ток изменяют на периодической основе согласованно с основными колебаниями.

26. Способ по п.25, отличающийся тем, что ток изменяют с частотой, равной частоте основных колебаний,так, что пики или импульсы тока подают в тех положениях или близко к тем положениям в колебательном цикле катода, которые соответствуют наименьшему зазору или наиболее близкому расположению катода и обрабатываемой детали.

27. Способ по п.25, отличающийся тем, что основные колебания представляют собой периодические колебания частотой от 1 до 100 Гц.

28. Способ по п.27, отличающийся тем, что периодические колебания представляют собой синусоидальные колебания.

29. Способ по п.27, отличающийся тем, что периодические колебания прикладывают вдоль направления продвижения катода к обрабатываемой детали.

30. Способ по п.25, отличающийся тем, что вторичные колебания имеют более высокую частоту, чем основные колебания.

31. Способ по п.25, отличающийся тем, что вторичные колебания являются ультразвуковыми колебаниями.

32. Способ по п.31, отличающийся тем, что ультразвуковые колебания имеют частоту в интервале 10-60 кГц.

33. Способ по п.25, отличающийся тем, что вторичные колебания прикладывают к катоду одновременно с основными колебаниями.

34. Способ по п.25, отличающийся тем, что вторичные колебания прикла