Облегченная лопатка для газотурбинных двигателей и способ ее изготовления

Иллюстрации

Показать всеИзобретение может быть использовано в турбомашинах, например в роторах компрессоров или в вентиляторах тяговых авиационных двухконтурных турбореактивных двигателей. В данном изобретении предлагается способ изготовления облегченной лопатки (10) для турбомашины, содержащей лопасть (40), изготовленную из металлического сплава. Лопасть (40) имеет перекрытую крышкой (80) полость (70) на одной из двух ее боковин (50), называемой пустотелой боковиной (50а). Крышка (80) обеспечивает аэродинамическую неразрывность боковины (50а) и связана своей кромкой (85) с остальной частью лопасти (40) при помощи сварного шва (100). Сварной шов (100) открывается на пустотелой боковине (50а) и проникает в лопасть (40) на глубину, по меньшей мере, равную толщине кромки крышки для обеспечения неразрывности материала между кромкой крышки и остальной частью лопасти (40). Сварной шов получен сваркой трением. Способ изготовления лопатки является надежным и экономичным, при этом лопатки обладают высокими характеристиками с точки зрения их весовых параметров и механической прочности. 4 з.п. ф-лы, 10 ил.

Реферат

Предлагаемое изобретение касается лопаток для газотурбинных двигателей и, говоря более конкретно, конструкции и способа изготовления пустотелых облегченных металлических лопаток, предназначенных, например, для использования в роторах компрессоров или в вентиляторах тяговых авиационных двухконтурных турбореактивных двигателей.

Для того чтобы облегчить понимание приведенного ниже описания, составные части предлагаемой лопатки будут называться одинаково и будут обозначены одними и теми же позициями как в случае лопатки, выполненной в виде обработанной вчерне заготовки, так и в случае окончательно отделанной лопатки.

Детали турбореактивных двигателей, используемых в авиационной технике, должны сочетать в себе характеристики относительно малого веса, повышенной устойчивости к вибрациям и устойчивости к усталостным напряжениям. Это относится, в частности, к лопаткам, установленным в периферийной части снабженных системой лопаток роторов компрессоров или вентиляторов. Такие лопатки имеют очень тонкие лопасти, которые представляют собой место сосредоточения чередующихся механических напряжений растяжения и сжатия, способных вызвать их разрушение в результате появления и распространения трещин на их боковых поверхностях. В то же время способ изготовления таких лопаток должен быть очень надежным для того, чтобы в максимально возможной степени сделать более редкими необходимые операции контроля качества этих лопаток.

Для достижения такого результата традиционно используют два альтернативных способа.

Первый из этих способов описан, например, в патенте ГК 2688264 и соответствующем ему патенте 175 5295789. В данном случае лопатка является металлической и содержит на своей внутренней поверхности множество открывающихся наружу небольших полостей, заполненных органическим материалом малой плотности, причем полученное таким образом снижение веса лопатки прямо пропорционально общему объему полостей, и органический заполнитель обеспечивает неразрывность и сплошность внутренней поверхности лопатки, а также выполняет функцию поглотителя вибраций. Недостаток этой технологии состоит в том, что существенное снижение веса лопатки приводит к увеличению общего объема упомянутых полостей и, как следствие, к повышению хрупкости этой лопатки, а также делает ее более гибкой. Кроме того, резонансные частоты такой лопатки оказываются пониженными таким образом, что поглощение колебаний, обеспечиваемое наполнителем, снижается. Этот недостаток частично компенсируется, но не устраняется полностью, в случае лопатки, описанной в патентном документе 175 5634771, причем такая лопатка представляет элементы жесткости, выполненные для повышения общей жесткости этой лопатки. Второй способ, взятый за прототип заявленных изобретений, описан в патенте FR 2754478, соответствующем патенту US 5896658. В этом случае лопатка состоит из двух частей, соединенных между собой диффузионной сваркой, причем поверхность соединения между двумя этими частями проходит от передней кромки до задней кромки данной лопатки, и противодиффузионная обработка проводится в тех местах поверхности соединения, где будут образованы полости, причем эти полости, предназначенные для снижения веса лопатки, формируются путем выдувания в горячем состоянии после диффузионной сварки. Эта технология позволяет получить лопатки с очень хорошими характеристиками, но способ их изготовления обладает тем недостатком, что он осуществляется длительное время и является достаточно дорогостоящим.

В патенте FR 2695163, соответствующем патенту US 5346613, описана облегченная лопатка, содержащая в направлении своей толщины множество выходящих наружу отверстий, перекрытых заглушками, приваренными по их периферийной части при помощи пучка излучения высокой энергии, такого, например, как лазерный луч или пучок электронов. Однако и эта технология имеет недостаток в том, что значительное количество материала остается между отверстиями и требует для данной лопатки весьма значительного объема сварочных работ, поскольку каждая пара отверстие-заглушка должна быть проварена по всему своему периметру.

Также известны весьма эффективные способы сварки, которые могут быть использованы в авиационной промышленности. К этим способам главным образом относится уже упомянутая выше диффузионная сварка, сварка при помощи лазерного луча и сварка при помощи пучка электронов. Известен также недавно предложенный способ сварки при помощи трения, называемый по-английски "Friction Stir Welding" или "трение путем растирания" и состоящий в приведении во вращательное движение ступенчатого пальца, изготовленного из жаропрочного сплава, в зоне, подлежащей сварке, причем теплота, необходимая для сварки, возникает в процессе трения между упомянутым пальцем и металлом обрабатываемой детали. Этот способ сварки описан, например, в патентных документах US 5829664 или US 5460317, фигуры 1, 2 и 9, и в соответствующем им патенте ЕР 0615480. Здесь следует отметить, что в процессе сварки по такой технологии сварочный инструмент создает весьма значительные усилия, воздействующие на обрабатываемую деталь.

Таким образом, подлежащая решению техническая задача состоит в том, чтобы разработать конструкцию и достаточно надежный и экономичный способ изготовления облегченных лопаток, причем эти лопатки должны обладать высокими характеристиками с точки зрения их весовых параметров и обеспечиваемой механической прочности.

Для решения поставленной задачи предлагается облегченная лопатка для газотурбинного двигателя, содержащая лопасть, изготовленную из металлического сплава, причем сама эта лопасть содержит переднюю кромку, заднюю кромку, две боковины, вершину и полость, перекрытую крышкой, причем крышка располагается на одной из двух боковин, называемой пустотелой или содержащей полость боковиной, крышка обеспечивает аэродинамическую неразрывность содержащей полость боковины и связана своей кромкой с остальной частью лопасти при помощи сварочного шва и толщина кромки этой крышки обозначена позицией ЕС.

Такая лопатка отличается тем, что сварочный шов открывается на упомянутой пустотелой боковине и проникает внутрь лопасти на глубину Р, по меньшей мере равную толщине ЕС кромки крышки, для того, чтобы обеспечить неразрывность материала между кромкой крышки и остальной частью лопасти на глубине, по меньшей мере равной толщине ЕС кромки крышки.

Такое конструктивное решение позволяет повысить механическую прочность и увеличить срок службы лопатки. Действительно, обеспечиваемая в данном случае неразрывность материала исключает наличие любых щелей в области, содержащей полость боковины, и перпендикулярных к ней уступов, которые могут существовать между крышкой и остальной частью лопасти, причем такие щели могут представлять собой место зарождения трещин, способных распространяться на содержащей полость боковине под действием механических напряжений, концентрирующихся в области боковины и ориентированных по касательной к пустотелой боковине.

Предпочтительно ширину LC упомянутой полости делают равной по меньшей мере половине ширины LP лопасти, причем эта ширина лопасти LP отсчитывается между передней кромкой и задней кромкой на средней геометрической линии, проходящей на половине расстояния между боковинами, и ширина LC полости отсчитывается между боковыми поверхностями на одной и той же средней геометрической линии. Такое техническое решение позволяет получить существенное снижение веса с одной единственной полостью, перекрытой одной единственной крышкой, что уменьшает необходимый объем сварочных работ и, соответственно, стоимость детали.

Предпочтительно сварочный шов формируют путем вращения пальца, вводимого от содержащей полость боковины между крышкой и остальной частью лопасти. Хотя этот известный способ сварки, называемый по-английски "Friction Stir Welding", приводит к созданию в процессе сварки весьма значительных механических усилий, тогда как лопасть лопатки представляет собой достаточно тонкую деталь, которая сама по себе мало приспособлена для противодействия таким усилиям, этот тип сварки парадоксальным образом применим в рассматриваемом здесь случае при использовании описанного в последующем изложении способа. Этот тип сварки является особенно выгодным, поскольку он обеспечивает высокое качество сварочного шва и превосходную воспроизводимость, позволяющую реже выполнять операции контроля качества.

В соответствии с данным изобретением также предлагается способ изготовления такой лопатки, причем этот способ содержит следующие операции:

а) обеспечивают заготовку лопасти, например, путем ковки или путем литья;

b) вырезают полость в пустотелой боковине, например, путем фрезерования;

с) вырезают стыковочный паз в пустотелой боковине, причем этот стыковочный паз охватывает упомянутую полость и содержит опорную поверхность и боковую поверхность, и стыковочный паз также может быть выполнен фрезерованием;

d) обеспечивают крышку, содержащую наружную поверхность в форме данной пустотелой боковины, причем эта крышка может быть изготовлена, например, путем вырезания и соответствующего формования листового металла;

е) вводят крышку в стыковочный паз и приваривают кромки крышки к остальной части лопасти на содержащей полость боковине, причем сварку осуществляют на глубину Р, по меньшей мере разную толщине ЕС кромок этой крышки, и эта сварка может быть осуществлена, например, лазерным лучом в атмосфере нейтрального газа или пучком электронов в вакууме;

f) осуществляют окончательную отделку лопатки, например, путем фрезерования, обработки абразивным инструментом и обработки пемзой.

Предпочтительным образом в данном случае сварку осуществляют с использованием специальной сварочной машины для сварки при помощи трения типа "Friction Stir Welding", причем эта машина содержит рабочий стол и шпиндель, способные осуществлять относительные перемещения в соответствии с тремя степенями свободы по поступательному движению и двумя степенями свободы по вращательному движению, причем этот шпиндель приводит во вращательное движение сварочный инструмент относительно его геометрической оси вращения, сварочный инструмент содержит палец, выступающий из кругового выступа, причем заготовку лопатки располагают в лотке, закрепленном на рабочем столе сварочной машины, и лоток содержит опорную поверхность, форма которой дополняет форму противоположной боковины данной заготовки, и заготовка опирается своей противоположной боковиной на опорную поверхность, причем лоток также содержит упоры, охватывающие данную заготовку для того, чтобы позиционировать эту заготовку в боковом направлении в этом лотке, причем крышку вводят в стыковочный паз, и систему, образованную этой заготовкой и крышкой, удерживают при помощи множества фиксирующих скоб с дистанционным управлением, и упомянутый вращающийся палец опускают в содержащую полость боковину между кромкой крышки и остальной частью лопасти, при этом осуществляют движение кругового выступа пальца вдоль поверхности содержащей полость боковины, причем каждую дистанционно управляемую скобу убирают при прохождении сварочного инструмента для того, чтобы не вступать во взаимодействие с этим инструментом.

Такой способ позволяет приваривать при помощи трения крышки к лопастям, несмотря на значительные механические усилия, воздействующие при этом на лопасть со стороны сварочного инструмента, а также несмотря на тонкость и гибкость этой лопасти и ее крышки. Поскольку лопатки в процессе эксплуатации подвергаются весьма значительным механическим воздействиям, этот способ позволяет, следовательно, получить сварные швы высокого качества, способные продлить срок службы лопаток.

Сущность предлагаемого изобретения и его преимущества будут понятны из приведенного ниже подробного описания примера его реализации, где даются ссылки на приведенные в приложении чертежи, среди которых:

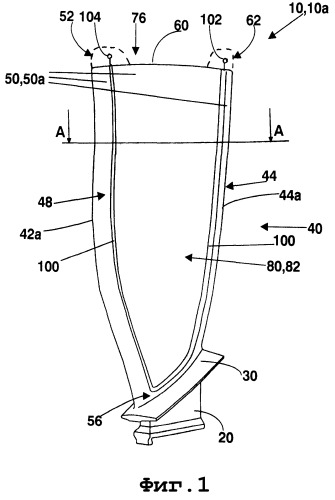

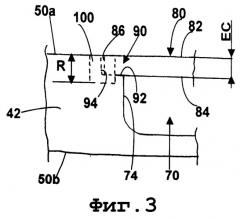

фиг.1 представляет собой перспективный схематический вид лопатки в соответствии с предлагаемым изобретением,

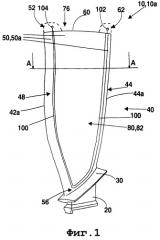

фиг.2 представляет собой схематический вид той же самой лопатки в поперечном разрезе по линии АА, показанной на фиг.1,

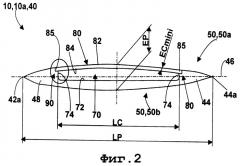

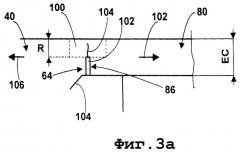

фиг.3 представляет собой увеличенный схематический вид сварного шва между крышкой и остальной частью лопасти,

фиг.3а представляет собой увеличенный схематический вид места начала образования трещин и возможные трещины, вызванные сварным швом, имеющим недостаточную глубину,

фиг.4 представляет собой схематический вид крышки и заготовки лопатки перед их соединением,

фиг.5 представляет собой схематический вид процесса приваривания крышки к корпусу лопатки,

фиг.6 представляет собой увеличенный схематический вид зоны сварки и сварочного инструмента,

фиг.7 представляет собой схематический вид другой формы лопатки в соответствии с предлагаемым изобретением, причем эта лопатка в данном случае содержит две полости, две крышки и центральную соединительную стенку,

фиг.8 представляет собой схематический вид лопатки с открытой вершиной, сварной шов U-образной формы и единственное продолжение вершины,

фиг.9 представляет собой схематический вид лопатки с закрытой вершиной,

фиг.10 представляет собой схематический вид лопатки с центральным элементом жесткости, приваренным к крышке.

Здесь следует отметить, что по соображениям ясности чертежей виды лопаток в разрезе, показанные на фиг.2, 4, 5 и 7, представлены без их реальных сложных изгибов и с сильно увеличенной толщиной этих лопаток.

Прежде всего будет рассмотрен схематический вид, показанный на фиг.1. Лопатка 10 представляет собой хорошо известное изделие, содержащее располагающиеся последовательно, если смотреть в направлении снизу вверх на фиг.1, хвостовик лопатки 20, при помощи которого лопатка вставляется в ротор, не показанный на фиг.1, платформу 30 и лопасть 40. Лопасть 40 является достаточно тонкой и изогнутой. Лопасть 40 ограничена с боковых сторон в своей передней части закругленной кромкой, называемой передней кромкой 42, в своей задней части ограничена второй, более тонкой и заостренной кромкой, называемой задней кромкой 44, и ограничена в боковом направлении двумя боковинами 50. Позицией 56 обозначено основание лопасти 40, то есть часть лопасти 40, располагающаяся непосредственно против платформы 30, и позицией 60 обозначена вершина лопасти 40, то есть конец этой лопасти 40, противоположный платформе 30. Позицией 42а обозначена линия, образующая конец передней кромки 42, и позицией 44а обозначена линия, образующая конец задней кромки 44. Лопасть 40 является искривленной. Это означает, что она образует в пространстве между передней кромкой 42 и задней кромкой 44 дугу таким образом, что одна из боковин 50 является выпуклой, тогда как противоположная ей боковина является вогнутой, причем выпуклую боковину 50 называют верхней поверхностью лопасти, а вогнутую боковину 50 называют нижней поверхностью лопасти.

Обычно определяют ширину LP лопасти 40 между концом 42а передней кромки 42 и концом 44а задней кромки 44. В том случае, когда лопасть 40 является искривленной, ширина LP отсчитывается вдоль так называемой "средней" геометрической линии 46 кривой, проходящей на середине расстояния между двумя боковинами 50.

Также обычно определяют толщину ЕР лопасти 40, то есть максимальное расстояние между двумя боковинами 50, причем толщина ЕР предпочтительным образом измеряется на вершине 60 данной лопасти 40.

Теперь будут рассмотрены схематические виды, показанные на фиг.2 и 3. Лопасть 40 содержит в одной из своих боковин 50, называемой пустотелой боковиной 50а, полость 70, перекрытую крышкой 80, также располагающейся в этой боковине 50а. При этом позицией 50b обозначена боковина 50, противоположная этой пустотелой боковине 50а. Здесь позициями 72 и 74 обозначены соответственно донная часть и боковая поверхность полости 70. Боковая поверхность 74 проходит соответственно вдоль передней кромки 42, вдоль основания 56 и вдоль задней кромки 44 таким образом, чтобы сформировать U-образный профиль, свободные концы которого открываются на вершине 60 лопасти 40, причем полость 70 содержит, таким образом, отверстие 76, открывающееся на этой вершине 60. Позициями 82, 84, 85 и 86 обозначены соответственно наружная поверхность, внутренняя поверхность, кромка и ребро крышки 80. Наружная поверхность 82 крышки 80 имеет форму упомянутой пустотелой боковины 50а и образована вследствие этого частью этой пустотелой боковины 50а, располагающейся над полостью 70. Внутренняя поверхность 84 крышки 80 располагается против донной части 72 полости 70.

Материал лопасти 40, располагающийся между донной частью 72 полости 70 и противоположной боковиной 50b, образует соединительный элемент 110, связывающий между собой переднюю кромку 42 лопасти и ее заднюю кромку 44. Позицией Ermin обозначена минимальная толщина этого соединительного элемента 110. Крышка 80 и соединительный элемент 110 взаимодействуют между собой для обеспечения жесткости лопасти 40. Для этого крышка 80 должна иметь минимальную толщину ECmin, величина которой должка составлять по меньшей мере 0,5 ERmin.

Для того чтобы обеспечить существенное снижение веса лопасти 40, ширина LC полости 70 должна составлять по меньшей мере 50% от ширины LP этой лопасти, причем эта ширина LC измеряется между боковыми поверхностями 74 упомянутой полости, проходящими вдоль передней кромки 42 и вдоль задней кромки 44, и эта ширина LC измеряется вдоль средней геометрической линии 46.

Предпочтительным, но не обязательным образом крышка 80 имеет минимальную толщину ECmin, составляющую по меньшей мере 20% от толщины ЕР лопасти 40, для того чтобы крышка эффективно обеспечивала механическую прочность данной лопасти 40.

Крышка 80 входит в стыковочный паз 90, выполненный в лопасти 40 по периметру края полости 70, причем стыковочный паз 90 образует ступеньку в боковой поверхности 74 полости 70 и открывается на боковине 50а, в которой выполнена полость 70. Стыковочный паз 90 содержит опорную поверхность 92, находящуюся внутри лопасти 40 и располагающуюся на расстоянии от поверхности этой боковины 50а, равном толщине ЕС кромки крышки 80, причем крышка 80 укладывается на опорную поверхность 92 своей внутренней поверхностью 84. На практике опорная поверхность 92 выполняется на боковой поверхности 74 полости 70 и располагается параллельно поверхности пустотелой боковины 50а. Стыковочный паз 90 содержит также боковую поверхность 94, выполненную в пустотелой боковине 50а, причем боковая поверхность 94 имеет форму, дополняющую форму ребра 86 крышки 80, и боковая поверхность 94 образует с упомянутым ребром 86 зазор ограниченной величины для того, чтобы обеспечить для крышки 80 возможность входить в стыковочный паз 90 вплоть до установления контакта с опорной поверхностью 92.

Таким образом, функция опорной поверхности 92 стыковочного паза 90 состоит в том, чтобы обеспечить позиционирование крышки 80 таким образом, чтобы ее наружная поверхность 82 располагалась заподлицо с поверхностью пустотелой боковины 50а, то есть таким образом, чтобы эта наружная поверхность 82 обеспечивала неразрывность поверхности пустотелой боковины 50а и не формировала с ней ни полостей, ни выступов, ни разрывов; а функция боковой поверхности 94 стыковочного паза 90 состоит в том, чтобы позиционировать крышку 80 над полостью 70 таким образом, чтобы эта полость 70 оказалась полностью перекрытой при помощи крышки 80 в пустотелой боковине 50а.

Лопасть 40 содержит также сварной шов 100, находящийся в пустотелой боковине 50а и располагающийся заподлицо с поверхностью этой боковины, то есть так, чтобы не образовывать с этой поверхностью ни полостей, ни выступов, причем сварной шов 100 проходит вдоль кромки крышки 80 и проникает в тело лопасти 40 на глубину Р, по меньшей мере равную толщине ЕС кромки 85 крышки 80. Сварной шов 100 обеспечивает, таким образом, неразрывную связь материала кромки крышки 80 с остальной частью лопасти 40 на глубине, равной толщине ЕС кромки этой крышки 80.

Таким образом, сварной шов 100 полностью охватывает боковую поверхность 94 стыковочного паза 90, а также располагающееся против этой боковой поверхности 94 ребро 86, причем боковая поверхность 94 и ребро 86 вследствие этого исчезают в теле сварного шва 100. В соответствии с V используемой технологией сварки полученный сварной шов 100 V также может охватывать часть опорной поверхности 92 стыковочного паза 90, примыкающей к боковой поверхности 94 стыковочного паза 90, а также идентичную часть внутренней поверхности 84 крышки 80, примыкающую к ее ребру 86.

Обеспеченная таким образом неразрывность материала на глубине, по меньшей мере равной толщине ЕС кромки крышки 85, устраняет возможность появления места начала формирования трещин в непосредственной близости от пустотелой боковины 50а.

В противоположность сказанному выше на фиг.3а, где проиллюстрирован существующий уровень техники в данной области, сварной шов 100 имеет глубину Р, величина которой меньше, чем V толщина ЕС кромки 85 крышки 80. Вследствие этого часть 86а ребра 86 крышки и часть 94а боковой поверхности 94 стыковочного паза оказываются не связанными между собой и образуют при этом место начала образования трещин 102, способное перерождаться в трещины 104, распространяющиеся в направлении содержащей полость боковины 50а и в противоположном направлении внутри лопасти 40 под действием механических напряжений 106, касательных к этой пустотелой боковине 50а.

В рассматриваемом здесь примере воплощения предлагаемого изобретения полость 70 открывается на вершине 60 лопасти 40. Вследствие этого сварной шов 100 имеет открытую U-образную форму, начинающуюся и завершающуюся на этой вершине 60. Эта U-образная форма сварного шва 100 схематически проиллюстрирована на фиг.1. Это открытие упомянутой полости позволяет снизить вес лопасти 40 на ее вершине 60 и, соответственно, снизить вес ротора в сборе, а также эффективно уменьшить его момент инерции, поскольку тот материал, который можно благодаря предлагаемому изобретению удалить на вершине 60 лопасти 40, представляет максимальный момент инерции на оборудованном лопатками роторе. Открытие полости на вершине лопасти не оказывает влияния на равновесие ротора, поскольку центробежные силы, возникающие в результате вращения снабженного лопатками ротора, не позволяют посторонним телам или частицам проникать в полость 70 или обеспечивают выбрасывание из этой полости тех частиц, которые могли попасть в эту полость в тот период, когда данный снабженный лопатками ротор находился в состоянии покоя.

Сварной шов 100 может быть получен, например, путем пайки. В этом случае боковая поверхность 94 стыковочного паза 90, а также ребро 86, располагающееся против боковой поверхности 94, физически сохраняются. Сварной шов 100 также может быть получен путем плавления материала при помощи пучка электронов или при помощи лазерного луча.

Однако в соответствии с предпочтительным способом реализации сварной шов 100 формируют при помощи упомянутого выше способа сварки "Friction Stir Welding" или сварки при помощи трения с использованием вращающегося сварочного инструмента, выполненного в форме пальца, проходящего от поверхности содержащей полость боковины 50а в пространство между крышкой 80 и остальной частью лопасти 40, причем вращение пальца в металле подлежащих сварке деталей обеспечивает создание и подачу тепловой энергии, необходимой для сварки. Действительно, изобретатели установили, что сварка этого типа объединяет в себе два важных качества:

- сварной шов 100 оказывается совершенно однородным и не содержит посторонних включений или зон отсутствия материала, которые могут оказаться инициаторами начала разрушения;

- сварной шов 100 формируется надежным и воспроизводимым образом и требует лишь значительно более редкого выполнения операций разрушающего контроля.

Изобретатели объясняют высокую однородность и воспроизводимость подобного сварочного шва следующим образом: под действием высвобождаемой в результате трения теплоты металл вокруг вращающегося пальца переходит в пластическое состояние и приводится в вихревое движение вокруг этого пальца с градиентом скорости, уменьшающимся по мере удаления от оси этого пальца, причем такое движение вызывает смешивание металлов, из которых изготовлены крышка и остальная часть лопасти, а также ликвидацию пористости и усадочных раковин, обычных в случае сварки деталей при помощи плавления используемого в данном случае сплава.

Теперь будет подробно описан пример осуществления способа, предназначенного для реализации лопатки в соответствии с предлагаемым изобретением. При этом в приведенном ниже описании одновременно будут даваться ссылки на фиг.4, 5 и 6. Этот способ содержит следующие операции.

а. Обеспечение заготовки 10а в виде полноразмерной лопатки 10, то есть лопатки, содержащей хвостовик 20, платформу 30 и лопасть 40. Лопасть 40 заготовки 10а искривлена в своей окончательно отделанной форме. Под заготовкой в данном случае понимают деталь, выполненную в форме окончательно отделанной лопатки, но с менее точными размерными параметрами и с припуском материала, который затем будет удален в процессе выполнения операций ее окончательной отделки. В зависимости от используемых в данном случае материалов заготовка 10а может быть реализована с использованием обычных способов ковки и обработки резанием или путем формования литейным способом. Заготовка 10а содержит на вершине 60 по меньшей мере одно продолжение 62, представленное пунктиром на фиг.1, причем продолжение 62 располагают за пределами той части заготовки, из которой будет затем получена окончательно отделанная лопатка 10, и продолжение 62 позволяет реализовать начало 102 и завершение 104 сварного шва 100 за пределами той части заготовки, которая затем станет готовой лопаткой 10. Говоря другими словами, начало 102 и завершение 104 сварного шва 100 оказываются расположенными в продолжении вершины 60 и, следовательно, снаружи от того, что станет в последующем готовой лопаткой 10, для того, чтобы неоднородность материала в начале 102 сварочного шва и в завершении 104 сварочного шва не попала в структуру окончательно обработанной лопатки 10. В этом примере реализации сварной шов 100 имеет II-образную форму, и два дискретных продолжения 62 предусмотрены на вершине 60, причем одно из этих продолжений предназначено для начала 102, а другое предназначено для завершения 104 сварного шва 100.

b. Формирование с использованием механической обработки полости 70 в пустотелой боковине 50а заготовки 10a, причем эта полость открывается в пустотелую боковину 50а, а также на вершине 60, и упомянутую механическую обработку выполняют, например, фрезерованием в соответствии с известными технологиями. Таким образом, обрабатывают фрезерованием донную часть 72 и боковую поверхность 74 полости 70.

c. Формирование при помощи механической обработки стыковочного паза 90 в угловой зоне материала, образованной боковой поверхностью 74 полости 70 и поверхностью пустотелой боковины 50а. Упомянутая механическая обработка может быть выполнена, например, фрезерованием в соответствии с известными технологиями. Таким образом обрабатывают фрезерованием опорную поверхность 92 и боковую поверхность 94 этого стыковочного паза 90.

d. Обеспечение крышки 80 путем вырезания в листовом металле заготовки в форме стыковочного паза 90 и изгибания этой заготовки по форме поверхности пустотелой боковины 50а. Толщина ЕС кромок изготовленной таким образом крышки равна глубине стыковочного паза 90, выполненного в содержащей полость боковине 50а, то есть равна расстоянию между опорной поверхностью 92 и поверхностью содержащей полость боковины 50а, для того чтобы наружная поверхность 82 крышки располагалась в продолжении поверхности данной пустотелой боковины 50а и могла образовать эту поверхность над полостью 70. При этом оставляют некоторый ограниченный зазор, на практике имеющий величину в диапазоне от 0,2 мм до 0,5 мм, для того чтобы крышка 80 без затруднений могла вставляться в стыковочный паз 90 и входить в контакт с опорной поверхностью 92. Однако величина этого зазора остается ограниченной, поскольку наличие такого зазора вызывает в процессе сварки недостаток материала, который должен быть компенсирован некоторым припуском 180 этого материала, оставленным на поверхности содержащей полость боковины 50а и на наружной поверхности 82 крышки 80.

Таким образом, для стыковочного паза 90 и крышки 80 выбирают такие размерные параметры, чтобы крышка 80 могла быть введена в стыковочный паз 90 и уложена своей внутренней поверхностью 84 на опорную поверхность 92 так, чтобы ее наружная поверхность 82 располагалась в продолжении поверхности содержащей полость боковины 50а, причем боковая поверхность 94 стыковочного паза 90 при этом охватывает крышку 80 и позиционирует ее над полостью 70 таким образом, чтобы перекрыть полость 70 в содержащей полость боковине 50а.

е. Последующее размещение заготовки 10а плашмя в лотке 140 на рабочем столе 130 машины для сварки при помощи трения, не показанной на приведенных в приложении чертежах, причем противоположную боковину 50b заготовки укладывают на опорную поверхность 142 лотка 140, и заготовку 10а охватывают с боковых сторон упорами 150, предназначенными для позиционирования заготовки 10а над опорной поверхностью 142 лотка 140. Затем устанавливают крышку 80 в стыковочный паз 90 и закрепляют систему, образованную заготовкой 10а и крышкой 80, в лотке 140. Таким образом, лоток 140 обеспечивает размещение содержащей полость боковины 50а и крышки 80 против сварочного инструмента 170, вращающегося относительно своей геометрической оси вращения 172. Сварочный инструмент 170 содержит последовательно, начиная от его конца, палец 174, примыкающий к круговому выступу, обращенному в сторону этого пальца, причем этот палец и упомянутый круговой выступ 176 являются коаксиальными по отношению к геометрической оси вращения 172.

5. Последующее выполнение сварного шва 100 путем приведения сварочного инструмента во вращательное движение и перемещения этого инструмента в пространстве вдоль соответствующей траектории для того, чтобы вращающийся палец 174 проникал в содержащую полость боковину 50а между кромкой крышки 80 и заготовкой 10а, причем круговой выступ 176 при этом располагают заподлицо с поверхностью содержащей полость боковины 50а, и сварочный инструмент 170 выходит из вершины 60 лопасти 40 и совершает, таким образом, оборот вокруг крышки 80 в содержащей полость боковине 50а.

Здесь следует отметить, что в процессе сварки геометрическая ось вращения 172 сварочного инструмента 170 описывает в пространстве соответствующую траекторию для того, чтобы проходить по существу между боковой поверхностью 94 стыковочного паза 90 и ребром 86 крышки 80, причем эта геометрическая ось вращения 172 проходит через опорную поверхность 142 лотка 140 и определяет в ней не обозначенный специальной позицией путь, и опорная поверхность 142 находится в контакте с лопастью 40 по существу по меньшей мере в непосредственной близости от этого пути. Это позволяет лотку 140 воспринимать усилия проникновения, условно обозначенные позицией 178, не вызывая при этом изгибов лопасти 40 и крышки 80.

6. Окончательная отделка лопатки, то есть обработка вершины 60 и остальной части лопатки 10 при помощи обычных способов механической обработки, таких, например, как абразивная обработка, фрезерование, обработка пемзой и т.п. одного или нескольких продолжений 62.

В данном случае используется так называемая "пятиосная" сварочная машина с цифровым программным управлением. Это означает, что относительные перемещения шпинделя 132 этой сварочной машины по отношению к ее рабочему столу 130 могут осуществляться вдоль трех осей по поступательному движению и относительно двух осей по вращательному движению, причем всеми этими перемещениями управляют при помощи программируемого вычислительного устройства, и шпиндель приводит сварочный инструмент 170 во вращательное движение относительно его геометрической оси вращения 172 для того, чтобы вызвать трение этого сварочного инструмента о поверхности подлежащих сварке деталей.

Палец 174 имеет под круговым выступом 176 длину, достаточную для того, чтобы глубина Р сварного шва 100 превышала толщину ЕС кромки 85 крышки 80. Вследствие этого ребро 86 крышки 80, боковая поверхность 94 стыковочного паза 90, а также пространство, образованное зазором, имеющимся между ними, исчезают в теле сварного шва 100 в процессе его формирования, причем эти пространства, имеющие форму щелей, по существу перпендикулярных поверхности содержащей полость боковины 50а, подобны трещинам, способным распространяться и вызывать разрушение лопатки под действием чередующихся механических напряжений на пустотелой боковине 50а, как это проиллюстрировано на фиг.3а.

На практике происходит следующее.

В процессе осуществления сварки этого типа сварочный инструмент 170 создает в обрабатываемой детали значительное усилие проникновения 178, локализованное по существу вдоль геометрической оси вращения 172. Вследствие этого опорной поверхности 142 придают соответствующую форму таким образом, чтобы удерживать заготовку 10a против подлежащего выполнению сварного шва 100. Говоря другими словами, геометрическая ось вращения 172 проходит через опорную поверхность 142 на протяжении всего процесса выполнения операции сварки. При таком конструктивном решении усилие проникновения 178 передается на опорную поверхность 142 путем простого сжатия заготовки 10а и крышки 80 и не вызывает изгиба двух этих деталей, которые являются очень тонкими.

Также в процессе осуществления сварки сварочный инструмент 170 создает усилие, касательное по отношению к поверхности содержащей полость боковины 50а, и значительный момент сил, которые способны деформировать и сместить в боковом направлении, с одной стороны, заготовку 10а по отношению к опорной поверхности 142 лотка 140, а, с другой стороны, крышку 80 по отношению к заготовке 10а.

Вследствие этого размещают упоры 150 для того, чтобы позиционировать заготовку 10а с высокой точностью, составляющей, например, менее 1 мм. Эти упоры должны иметь прочность, достаточную для того, чтобы воспринимать усилия, возникающие в процессе сварки в результате трения, и ширину, достаточную для того, чтобы распределить усилия вдоль передней кромки 42 и вдоль задней кромки 44 так, чтобы не оставлять на них следов и не деформировать эти кромки.

Также вследствие этого заготовка 10а и крышка 80 неподвижно закреплены в лотке 140 при помощи скоб 160, опирающихся одновременно на содержащую полость боковину 50а и на кромку крышки 80. Следствием такого конструктивного решения является фиксация сжатием заготовки 10а между скобами 160 и опорной поверхностью 142 лотка 140 таким образом, что эта заготовка 10а подвергается простому сдавливанию, позволяющему обеспечить весьма значительное усилие фиксации, не вызывая при этом изгибов, способных ее деформировать.

Аналогичным образом следствием такого конструктивного решения является сжатие кромок крышки 80 и заготовки 10а между скобами 160 и опорной поверхностью 142 лотка 140 таким образом, что эта заготовка 10а и эта крышка 80 подвергаются простому сдавливанию, позволяющему обеспечить весьма значительное усилие фиксации, не вызывая при этом изгибов, способных их деформировать.

Такие фиксирующие скобы приводят в действие дистанционным образом, например, при помощи гидравлических силовых цилиндров, причем эти скобы убираются в момент прохождения сварочного инструмента для того, чтобы не взаимодействовать с этим инструментом, а затем эти фиксирующие скобы снова возвращаются в положение сжатия для удержания заготовки и крышки в процессе продолжающейся операции сварки.

Однако сварка этого типа вызывает возникновение шероховатостей на поверхности обрабатываемой детали и в целом небольшое оседание этой поверхности, возникающее вследствие отсутствия соответствующего материала в неустранимых пространствах и зазорах между подлежащими сварке деталями. Это оседание обычно не превышает величины припуска материала на заготовке 10а, причем этот припуск затем удаляют при помощи абразивной обработки и пемзования при выполнении операций окончательной отделки детали. В том случае, когда этот припуск оказывается недостаточным, необходимо сформирова