Усовершенствованная захватная пробка для пластмассовых преформ

Иллюстрации

Показать всеИзобретение относится к захватным пробкам, имеющим возможность входить в контакт с пластмассовыми преформами, чтобы удерживать их, ориентировать и транспортировать по различным этапам, которые проходят преформы при дальнейшей обработке, в частности, во время фаз температурного кондиционирования и выдувного формования. Захватная пробка содержит центральный корпус и размещенные в нем захватные средства, выполненные с возможностью входить в контакт с горловинной частью преформы. Захватные средства оснащены упругими элементами, прижимающими их к стенке горловинной части преформы. Центральный корпус снабжен множеством пазовых выемок, открытых к той его поверхности, которая выполнена с возможностью вхождения в контакт с горловинной частью соответствующей преформы. Захватные средства состоят из отдельных и независимых захватных элементов, размещенных в соответствующих пазовых выемках. Упругие элементы состоят из пружин, действующих между внутренней стенкой пазовых выемок и соответствующей противолежащей стенкой захватных элементов. Пазовые выемки снабжены нишей, выполненной с возможностью вмещать оконечный выступ одного из захватных элементов, так что соответствующий оконечный выступ способен частично поворачиваться благодаря тому, что удерживается с возможностью поворота в одной из ниш. Изобретение позволяет повысить надежность и эксплуатационные характеристики захватной пробки. 2 н. и 4 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к особому виду захватных пробок, т.е. устройствам, выполненным с возможностью входить в контакт с соответствующими пластмассовыми преформами, чтобы удерживать их, ориентировать и транспортировать по различным этапам, которые проходят преформы для дальнейшей обработки, в частности, во время фаз температурного кондиционирования и выдувного формования.

Термин "захватная пробка" взят из профессиональной лексики, широко используемой в этой отрасли, где для обозначения этого же устройства, тем не менее, применяются и другие термины, такие как "вращающаяся оправка" (tournette), "оправка", "держатель преформы", "опора".

Поэтому использование термина "захватная пробка" в этом контексте не должно создавать каких-либо трудностей или путаницы для специалистов в данной области техники.

Задача, которую требуется выполнять захватной пробке, заключается в том, чтобы входить в контакт с соответствующей преформой при введении в нее, и затем удерживать ее, транспортировать по различным этапам обработки, и, наконец, освобождать, в конце цикла обработки, выходя из нее.

Количество захватных пробок, используемых в установках выдувного формования, обычно очень велико, и это вызывает необходимость, по очевидным причинам стоимости и надежности, в максимальном упрощении их конструкции.

Захватные пробки можно подразделить на две основные категории, т.е. устройства для захвата преформы изнутри и устройства для захвата снаружи.

Захватные пробки для захвата изнутри вставляются в горловинную часть преформы, тогда как захватные пробки для захвата снаружи принимают горловинную часть преформы внутрь некоторой своей части.

В общем, использование таких захватных пробок связано со следующими проблемами и имеет следующие недостатки:

- горловинные части отдельных преформ на практике различаются по размеру и довольно часто выходят за установленные предельные размерные допуски;

- вставить захватные пробки в преформы, которые слишком малы, вне допуска или у его предела, порой довольно трудно, а то и вовсе невозможно, поскольку для этого приходится создавать высокие механические напряжения с риском разорвать преформу;

- слишком большие преформы, вне допуска или у его предела, спадают во время транспортировки.

Все это сопряжено с реальным риском остановов и связанных с этим простоев всей производственной установки с серьезными и легко вообразимыми экономическими последствиями.

В данной области техники известны захватные пробки, снабженные кольцевой пружиной, предназначенной обеспечивать надежную фиксацию преформ при введении пробок внутрь; такие пружины могут быть тороидальной или цилиндрической формы.

Эти захватные пробки, однако, имеют следующие недостатки:

- усилие захвата, т.е. действие, оказываемое пружиной, в значительной степени зависит от фактического диаметра преформы; так что довольно легко может случиться, что такое действие слишком быстро изменяется от состояния недостаточного захвата или даже полного его отсутствия в случае слишком большой преформы, до состояния чрезмерно сильного захвата, приводящего к останову из-за заклинивания, в случае слишком маленькой преформы;

- в случае такого заклинивания или останова значительное осевое усилие введения или выведения из зацепления прижимает кольцевую пружину к краям соответствующего посадочного места, увеличивая тем самым силу трения, противодействующую ее сжатию (что фактически заставляет преформу сдвигаться).

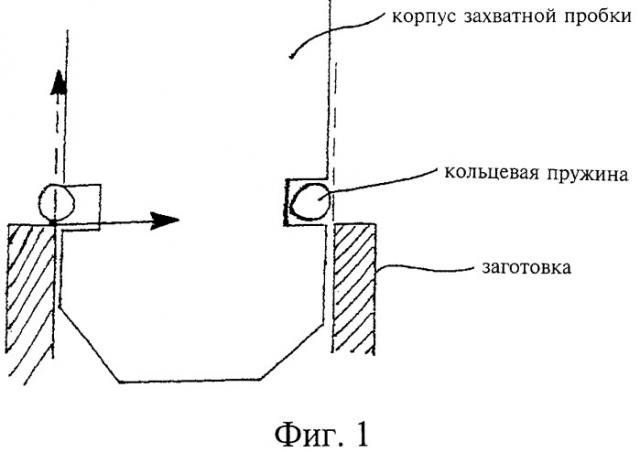

Дополнительна помеха может быть создана эффектом, возникающим вследствие сплющивания витков кольцевой пружины, как это проиллюстрировано схематически на фиг.1.

Устройства, основанные на использовании таких кольцевых пружин, из-за присущих последним свойств, не позволяют достаточно точно сохранять положение оси (кольцо может двигаться и смещаться в пределах своего посадочного места), и при прохождения через кондиционирующие печи преформы поворачиваются вокруг эксцентричной оси, из-за чего, очевидно, преформы нагреваются несимметрично.

Все вышеуказанные недостатки относятся к захватным пробкам для захвата преформ изнутри. В случае захватных пробок, предназначенных для захвата преформ снаружи, проявляются аналогичные недостатки, только обратного плана, из-за иного, симметричного соединения захватной пробки для захвата снаружи с преформой. Однако, поскольку специалисты в данной области техники легко могут представить себе их описание, оно намеренно здесь опускается для краткости.

Хорошо известны в данной области техники также захватные пробки для захвата изнутри, в которых используются кольца из упругого полимерного материала; хотя эти захватные пробки действительно могут уменьшать или устранять некоторые из упомянутых выше недостатков, у них, тем не менее, остается ряд других недостатков, которые можно подытожить следующим образом:

- трудность в получении стабильного, постоянного качества, а также трудности регулировки и размерной настройки;

- чувствительность полимерного материала к теплоте, создаваемой в кондиционирующих печах, в результате чего происходит быстрое ухудшение их качества и эксплуатационных характеристик;

- необходимость предусматривать дополнительную механическую функцию для обеспечения сжимания и разжимания кольцевого эластомерного соединения.

Также в данной области техники известны, например, из описания к патенту США 4678425 на имя фирмы Cincinnati Milacron Inc., захватные пробки, в которых функцию захвата соответствующей преформы выполняет цилиндрическая упругая часть пробки, вставляемая в преформу, а также соответствующее кольцевое утолщение (валик 70), предусмотренное на указанной упругой части. Однако это решение имеет несколько серьезных недостатков, таких как, в первую очередь, крайняя негибкость (в смысле способности деформироваться) даже при очень небольших изменениях внутреннего диаметра горловинной части преформы.

Из этого можно сделать вывод, что применяемые в настоящее время захватные пробки довольно трудно поддаются регулировке и плохо приспособлены к вариации размеров преформ; в результате, они вызывают снижение эффективности производственных установок, в которых используются из-за частых аварий, происходящих при посадке или освобождении преформ, или даже во время их транспортировки.

Более того, всякий раз при смене типа обрабатываемых преформ возникает необходимость в надлежащей замене всех захватных пробок в установке, даже если такие преформы более или менее подобны по размерам ранее обрабатывавшимся.

По приведенным выше соображениям желательно, и в этом фактически и состоит основная цель настоящего изобретения, создать такие захватные пробки, как для внутреннего, так и для наружного захвата, которые позволили бы автоматически свести к минимуму или устранить вышеупомянутые недостатки.

Кроме того, такие захватные пробки должны быть достаточно просты в изготовлении и использовании с применением легко доступных и поэтому недорогих материалов и технологий.

Такая цель настоящего изобретения, вместе с дополнительными его признаками достигается в захватных пробках, которые выполнены и работают, как изложено в формуле изобретения.

В частности, заявлена захватная пробка для захвата изнутри, которая предназначена для удержания и транспортировки преформ из термопластичной смолы и содержит центральный корпус и захватные средства, размещенные в центральном корпусе и выполненные с возможностью вхождения в контакт с горловинной внутренней частью преформы. Упомянутые захватные средства оснащены упругими элементами, прижимающими их к стенке упомянутой горловинной части, а упомянутый центральный корпус снабжен множеством пазовых выемок, открытых к той его поверхности, которая выполнена с возможностью вхождения в контакт с горловинной частью соответствующей преформы. Упомянутые захватные средства состоят из отдельных и независимых захватных элементов, размещенных в соответствующих пазовых выемках, а упомянутые упругие элементы состоят из соответствующих пружин, действующих между внутренней стенкой соответствующих пазовых выемок и соответствующей противолежащей стенкой упомянутых отдельных и независимых захватных элементов. В соответствии с изобретением захватная пробка для захвата изнутри отличается тем, что каждая упомянутая пазовая выемка снабжена соответствующей нишей, выполненной с возможностью вмещать оконечный выступ соответствующего одного из упомянутых отдельных и независимых захватных элементов, так что соответствующий оконечный выступ способен частично поворачиваться благодаря тому, что он удерживается с возможностью поворота в соответствующей одной из упомянутых ниш.

Кроме того, заявлена захватная пробка для захвата снаружи, которая также служит для удержания и транспортировки преформ из термопластичной смолы. Упомянутая захватная пробка для захвата снаружи содержит цилиндрический полый центральный корпус и захватные средства, размещенные в упомянутом центральном корпусе и выполненные с возможностью вхождения в контакт с горловинной внешней частью преформы. Упомянутые захватные средства оснащены упругими элементами, прижимающими данные средства к стенке упомянутой горловинной части. Упомянутый полый центральный корпус снабжен множеством пазовых выемок, открытых к той его поверхности, которая выполнена с возможностью вхождения в контакт с горловинной частью соответствующей преформы. Упомянутые захватные средства состоят из отдельных и независимых захватных элементов, размещенных в соответствующих упомянутых пазовых выемках, а упомянутые упругие элементы состоят из соответствующих пружин, действующих между внутренней стенкой соответствующих упомянутых пазовых выемок и соответствующей противолежащей стенкой упомянутых отдельных и независимых захватных элементов. В соответствии с изобретением захватная пробка для захвата снаружи отличается тем, что упомянутые пазовые выемки снабжены соответствующей нишей, выполненной с возможностью вмещать оконечный выступ соответствующего одного из упомянутых отдельных и независимых захватных элементов, так что соответствующий оконечный выступ способен частично поворачиваться благодаря тому, что он удерживается с возможностью поворота в соответствующей одной из упомянутых ниш.

Захватная пробка в соответствии с изобретением отличается также тем, что она имеет по меньшей мере по три пазовых выемки и соответствующих отдельных и независимых захватных элемента для достижения максимальной устойчивости и центрирования относительно преформы.

Кроме того, упомянутые упругие элементы предварительно нагружены, так что упомянутые отдельные и независимые захватные элементы постоянно выталкиваются по направлению к горловинной части соответствующей преформы.

При этом поверхность упомянутых отдельных и независимых захватных элементов, обращенная к горловинной части соответствующей преформы, имеет, по меньшей мере частично, выпуклую кривизну.

Отличием заявляемой захватной пробки является также то, что упомянутые отдельные и независимые захватные элементы снабжены на конце, противоположном упомянутому соответствующему оконечному выступу, упорной поверхностью, с которой может входить в контакт и которую может стопорить в некотором заданном положении упомянутая часть наружной поверхности центрального корпуса, расположенная на противоположной по отношению к упомянутому торцу стороне.

Настоящее изобретение может быть выполнено в форме предпочтительного, хотя и не единственного варианта осуществления, подробно описанного и проиллюстрированного ниже в качестве неограничительного примера со ссылками на прилагаемые чертежи, в которых:

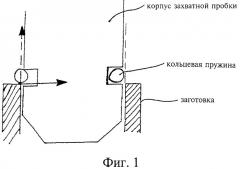

Фиг.2 представляет собой изображение в перспективе захватной пробки в целом по настоящему изобретению;

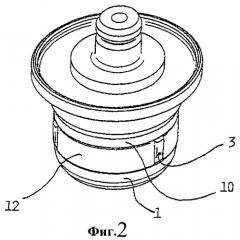

фиг.2а представляет собой разрез по средней части показанной на фиг.1 захватной пробки;

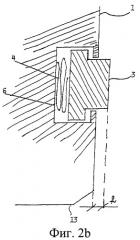

фиг.2b представляет собой вид части показанной на фиг.2а захватной пробки в определенном состоянии и положении;

фиг.3 представляет собой продольный разрез захватной пробки по усовершенствованному варианту настоящего изобретения;

фиг.4 представляет собой изображение в перспективе составной части показанной на фиг.3 захватной пробки;

фиг.4а представляет собой поперечный разрез показанной на фиг.4 составной части, выполненный перпендикулярно к ее оси;

фиг.5 представляет собой изображение в перспективе другой составной части захватной пробки, показанной на фиг.3;

фиг.6 представляет собой вид сбоку составной части, показанной на фиг.5;

фиг.7 представляет собой схему сил, действующих на преформу, которая плотно надета на захватную пробку по настоящему изобретению;

фиг.8 представляет собой схему сил, действующих на преформу в течение фаз, во время которых преформа надевается на захватную пробку по настоящему изобретению и снимается с нее;

фиг.9 представляет собой графики, показывающие характерное изменение значений сил упругости двух упругих элементов, входящих соответственно в захватную пробку по предшествующему уровню техники (А) и по настоящему изобретению (В);

фиг.10 представляет собой вертикальный разрез захватной пробки для захвата снаружи по настоящему изобретению;

фиг.11 представляет собой увеличенное изображение части захватной пробки, показанной на фиг.10;

фиг.12 представляет собой горизонтальный разрез показанной на фиг.10 захватной пробки по плоскости В-В, перпендикулярной к оси захватной пробки.

Как показано на перечисленных выше фигурах, захватная пробка для захвата изнутри по настоящему изобретению содержит центральный корпус 1, на наружной цилиндрической поверхности которого предусмотрено несколько пазовых выемок 2, открытых наружу в радиальном направлении.

В каждой из этих пазовых выемок размещен соответствующий отдельный и независимый захватный элемент 3, выполненный с возможностью выступать наружу за цилиндрическую поверхность упомянутого центрального корпуса.

Чтобы обеспечить всем упомянутым захватным элементам возможность одновременного раздвигаться радиально наружу и тем самыми входить в зацепление контакт с внутренней поверхностью преформы, каждый из таких захватных элементов подпирается и выталкивается наружу соответствующей пружиной 4, установленной в зазоре между внутренней стенкой 5 каждого такого захватного элемента и обращенной наружу поверхностью сгенкои 6 соответствующей пазовой выемки. В результате, в каждой такой пазовой выемке размещаются и соответствующий захватный элемент и относящаяся к нему пружина.

Как показано на фиг.2 и фиг.2а, простейший из возможных вариантов осуществления изобретения предусматривает захватную пробку, в которой на краях упомянутых пазовых выемок выполнены подходящие выступы 8, а размещенные в них захватные элементы снабжены соответствующими отростками 7, так что упомянутые выступы 8 и упомянутые отростки 7 могут входить в контакт друг с другом под действием пружины 4, причем соответствующая пазовая выемка одновременно удерживает упомянутый захватный элемент и препятствует его выходу из контакта.

Подбирая подходящие размеры различных деталей, взаимодействующих друг с другом, возможно создать такую захватную пробку, в которой захватные средства позволяют вставлять захватную пробку с приложением всего лишь небольшого усилия, даже если преформа, в которую ее вставляют, имеет некоторые отклонения, т.е. допуски на внутренний диаметр.

Однако это решение все еще сохраняет два из вышеописанных недостатков, а именно:

a) напряжение, вызываемое посадкой преформы, все еще может оказаться довольно значительным в случае преформ с уменьшенным диаметром, тогда как при освобождении, т.е. снятии этих же преформ в высшей степени желательно, чтобы напряжение при выталкивании было как можно меньшим, во всяком случае соразмерно необходимости предотвращения случайного освобождения и соскакивания преформ, что, например, могло бы произойти из-за вибраций или резких изменений их ориентации: это, совершенно очевидно, взаимопротиворечащие требования, и предложенное решение не разрешает такого противоречия;

b) при обработке преформ с различными внутренними диаметрами для того, чтобы можно было работать с наибольшим внутренним диаметром и должным образом его учитывать, возникает необходимость в том, чтобы захватный элемент 3 выступал на расстояние h (фиг.2b), которое фактически может оказаться чрезмерным при обработке, напротив, преформ с минимальным диаметром (разумеется, относительно диаметра корпуса захватной пробки), вследствие возникающего при этом значительного натяга; в таких обстоятельствах все еще сохраняется необходимость заменять каждый раз захватные пробки на соответствующие по размеру, а это, в свою очередь, вынудит останавливать всю установку и в результате весьма сильно снизит ее общую производительность и эффективность.

С целью устранения таких недостатков предусматривается следующее усовершенствование: как показано на фигурах 3, 4 и 4а, пазовая выемка 2 снабжается нишей 22 в конце, которым предпочтительно является конец со стороны кромки торца 13 (на этих фигурах поз. 13 отсутствует) захватной пробки, вставляемой в преформу, как будет более подробно объяснено ниже.

Соответственно, захватный элемент 3 выполняется с выступом 33, имеющим следующие характеристики:

a) упомянутый выступ 33 может быть размещен в соответствующей нише 22;

b) размеры и геометрия выступа и соответствующей ниши относительно друг друга таковы, чтобы допускать частичное вращение захватного элемента 3 вокруг оси Y, которая проходит через центр упомянутой ниши 22 и практически перпендикулярна как к оси Х захватной пробки, так и к радиальной прямой R, соединяющей центр упомянутой ниши с упомянутой осью X.

По существу, захватный элемент словно бы "подвешен на шарнире", и его подвижность ограничена возможностью поворачиваться на собственном выступе внутри соответствующей ниши, так что, хотя никакой реальной физической оси поворота на самом деле не существует, мгновенную ось вращения определяют ограничивающие элементы, вынуждающие выступ постоянно оставаться внутри соответствующей ниши.

Что же касается пружины 4, то она, вполне логично, размещена так, чтобы воздействовать на свободную часть упомянутого захватного элемента; такой признак, вместе с другими конструктивными решениями можно легко вывести без необходимости в подробных объяснениях из иллюстрации на фиг.3.

Предпочтительная геометрия захватного элемента 3, напротив, иллюстрируется на фиг.5 и фиг.6.

Дополнительно, с целью достижения максимальной устойчивости и центрирования относительно преформы, число упомянутых пазовых выемок и соответствующих захватных элементов должно быть по меньшей мере три, и дополнительно они должны быть распределены предпочтительно равномерно по наружной поверхности захватной пробки.

Фигуры 4 и 4а иллюстрируют тороидальную часть 12 захватной пробки, которая содержит три пазовые выемки 2, показанные без соответствующих захватных элементов.

Благодаря такому решению расположение осей вращения захватных элементов относительно зон трения преформ позволяет надлежащим образом дозировать так называемый "эффект гарпуна", чтобы облегчить посадку преформы, и, с другой стороны, помешать ей отцепиться и упасть.

Упрощенно вышеупомянутый "эффект гарпуна" можно объяснить следующим образом: как показано на фиг.7, захватный элемент 3 представлен отрезком ОА, преформа представлена корпусом 15, а силой, действующей на упомянутый захватный элемент 3, является исключительно крутящий момент F (на захватный элемент 3 фактически не действуют никакие другие силы, кроме тех, которые полностью уравновешены).

Когда преформа 15 неподвижна, упомянутый крутящий момент F действует в точке контакта А с силой G, которую можно разложить на составляющую G1, перпендикулярную к контактной стенке 16 преформы 15, и тангенциальную силу G2, которая, разумеется, имеет такое же направление, как и стенка 16, т.е. направлена по той же прямой.

Указанная сила G2 могла бы вызвать вертикальное перемещение преформы, которому, в свою очередь, противодействовало бы соответствующее трение; однако, поскольку преформа вынуждена оставаться неподвижной, такое трение не возникает, и упомянутая сила неизбежно компенсируется.

При перемещении преформы вертикально в направлении посадки, как показано на фиг.8, к точке А, приложена еще и сила Т, противодействующая трению, и, если такую силу перенести в конец В вектора силы G, будет получена равнодействующая сил G и Т, обозначенная S, т.е. вектор, представленный отрезком AD.

Поэтому можно легко увидеть, что во время посадки преформы тангенциальную силу, действующую на преформу, представляет отрезок CD, который явно короче отрезка СВ.

Если в этот момент преформа перемещается вертикально в направлении снятия, т.е. освобождения, как это показано на той же фиг.8, к точке А, приложена еще и сила U, которая добавляется к трению, и, если такую силу тоже перенести в конец В вектора силы G, будет получена равнодействующая двух сил G и U, обозначенная Z (на фиг.8 она обозначена "N"), т.е. вектор, представленный отрезком AN.

Поэтому можно легко увидеть, что во время освобождения преформы тангенциальную силу, действующую на преформу, представляет отрезок CN, который явно длиннее отрезка CD.

Во всяком случае такой "эффект гарпуна", даже если не касаться объяснений технического рода, которые могут быть даны для описания механизма его действия, является общеизвестным фактом, постоянно подтверждаемым всеобщим опытом.

Дополнительное эффективное усовершенствование основано на том, что пружины 4 предварительно нагружают в нужной степени, чтобы упомянутые захватные элементы 3 были постоянно поджаты, т.е. выдвинуты, в крайнее внешнее положение, так что все преформы, которые могут быть посажены на центральный корпус захватной пробки, могут быть и зажаты упомянутыми захватными элементами с достаточно постоянной, в определенных пределах, силой прижатия, независимо от их внутреннего диаметра.

Обратившись к диаграмме, представленной на фиг.9, можно заметить, что показанные на ней две кривые показывают изменение давления захватного элемента в функции от внутреннего диаметра некоей общей преформы, причем буквой А обозначена кривая, относящаяся к случаю ненагруженной предварительно пружины 4, тогда как буквой В обозначена аналогичная кривая, относящаяся к случаю предварительно нагруженной пружины: если учитывать минимальные и максимальные отклонения, реально достигаемые упомянутым диаметром, легко увидеть, что, если пружина выбрана правильно в отношении упомянутых отклонений, минимальные и максимальные значения, соответственно min и мах (кривая В), достигаемые давлением пружины, почти постоянны и во всяком случае ближе друг к другу, чем минимальные и максимальные значения соответственно MIN и МАХ, принимаемые давлением не нагруженной предварительно пружины (кривая А).

Описанный выше вариант осуществления настоящего изобретения допускает ряд других усовершенствований: фактически наблюдалось, что вышеупомянутый "эффект гарпуна" можно усилить, если наружной поверхности 9 захватного элемента 3 придать такую форму, чтобы она выпукло искривлялась наружу, как лучше всего показано на фиг.6;

дополнительно, как можно видеть на фиг.3, было также обнаружено, что с целью облегчения посадки преформ с минимальным внутренним диаметром наружной поверхности 10 цилиндрической части захватной пробки, смежной с упомянутыми пазовыми выемками и находящейся относительно упомянутых пазовых выемок с противоположной от посадочной кромки пробки стороны, полезно придать форму усеченного конуса или сужающегося тела.

Дополнительное выгодное усовершенствование настоящего изобретения состоит в том, что упомянутые отдельные и независимые захватные элементы 3, 103 на краю, противоположном упомянутому оконечному выступу 33, снабжаются упорной поверхностью 14, 1014, которая выполнена с возможностью перемещаться, под действием пружины до упора в некоторую часть поверхности 10, 1010 центрального корпуса 1, 101; причем упомянутая поверхность, разумеется, располагается на противоположной упомянутому торцу 13 стороне.

Путем подходящего выбора размеров и формы деталей, вовлеченных в процесс, можно ограничить перемещение, и поэтому рабочий ход упомянутого захватного элемента 3 в направлении внутрь или во всяком случае в сторону горловины преформы; поэтому можно свободно выбрать такое значение, которое обеспечит выдвижение захватного элемента 3 в достаточной степени для вхождения в контакт с преформами, горловина которых мала, вплоть до некоторой заданной величины, но не настолько мала, чтобы помешать перемещению или повредить те преформы, горловина которых больше или довольно близка к максимальному значению, которое все еще позволяет насаживать преформу на захватную пробку.

Совершенно очевидно, что все вариативные модификации конструкции и различные усовершенствования могут быть легко поняты, приспособлены и реализованы специалистами в данной области техники, для которых будет нетрудно истолковать соответствующую нумерацию, которая подобна нумерации, принятой для эквивалентных деталей захватной пробки для захвата изнутри; как видно из фигур 10, 11 и 12, которые иллюстрируют захватную пробку для захвата снаружи, все изложенные выше соображения, применимы, в общем, аналогичным образом, хотя, разумеется, следует должным образом учесть то обстоятельство, что захватная пробка для захвата преформы снаружи по сути состоит из центрального корпуса 101 в форме наружной головки с внутренней цилиндрической полостью, в которую вставляется соответствующая преформа и затем прочно удерживается.

На внутренней цилиндрической стороне такой головки размещены и пазовые выемки 102, и захватные элементы 103 вместе с упругими устройствами 104 практически зеркально относительно описанного выше в связи с рассмотренными ранее случаями. Фактически, в этом случае и пазовые выемки, и захватные элементы обращены внутрь, т.е. во внутреннюю полость, в которую вставляется преформа.

Из фиг.11 легко увидеть, что в случае захватной пробки для захвата преформы снаружи, эта захватная пробка входит в контакт своими захватными элементами 103 с соответствующими частями наружной поверхности преформы и, в результате, также с выполненной на ней резьбой 30.

Поэтому специалисты в данной области техники легко поймут, что захватная пробка для захвата снаружи преформы, показанная на фигурах 10, 11 и 12, в том, что касается таких функциональных элементов и деталей, как выемки 102, захватные элементы 103, пружины 104, ниши 122 и сопряженные с ними выступы 133, а также упорные поверхности 1014, по сути зеркально отражает захватную пробку для захвата преформы изнутри, например, того типа, который был проиллюстрирован и описан ранее в этом описании. Фактически, захватная пробка является устройством, содержащим поверхности, которые снабжены подходящими средствами, выполненными с возможностью прикладывать контролируемое усилие нажатия к стенкам горловинной части преформы, причем такое контролируемое усилие нажатия создается реакцией соответствующих пружин, которые, действуя снаружи, прижимают упомянутые средства к наружной поверхности стенок упомянутой горловинной части, тогда как действуя изнутри, прижимают их к соответствующей внутренней поверхности. Если такие захватные средства прижимаются снаружи, их поддерживает соответствующий несущий элемент, который в общем определяется как захватная пробка для захвата снаружи, или ей подобный. Если, напротив, такие средства прижимаются изнутри, соответствующий несущий элемент называется захватной пробкой для захвата изнутри, или подобен ей. В любом случае, все такие средства и элементы могут обозначаться, выполняться и описываться абсолютно аналогично или эквивалентно.

1. Захватная пробка для захвата изнутри, служащая для удержания и транспортировки преформ из термопластичной смолы и содержащая центральный корпус (1) и захватные средства, размещенные в центральном корпусе и выполненные с возможностью входить в контакт с горловинной внутренней частью преформы, которые оснащены упругими элементами, прижимающими данные средства к стенке упомянутой горловинной части, причем упомянутый центральный корпус (1) снабжен множеством пазовых выемок (2), открытых к той его поверхности, которая выполнена с возможностью вхождения в контакт с горловинной частью соответствующей преформы, упомянутые захватные средства состоят из отдельных и независимых захватных элементов (3), размещенных в соответствующих пазовых выемках, а упомянутые упругие элементы состоят из соответствующих пружин (4), действующих между внутренней стенкой (6) соответствующих пазовых выемок и соответствующей противолежащей стенкой (5) упомянутых отдельных и независимых элементов (3), отличающаяся тем, что упомянутые пазовые выемки снабжены соответствующей нишей (22), выполненной с возможностью вмещать оконечный выступ (33) соответствующего одного из упомянутых отдельных и независимых захватных элементов (3) так, что соответствующий оконечный выступ способен частично поворачиваться благодаря тому, что удерживается с возможностью поворота в соответствующей одной из упомянутых ниш (22).

2. Захватная пробка для захвата снаружи, служащая для удержания и транспортировки преформ из термопластичной смолы и содержащая цилиндрический полый центральный корпус (101) и захватные средства, размещенные в упомянутом центральном корпусе и выполненные с возможностью входить в контакт с горловинной внешней частью преформы, которые оснащены упругими элементами, прижимающими данные средства к стенке упомянутой горловинной части, причем упомянутый полый центральный корпус (101) снабжен множеством пазовых выемок (102), открытых к той его поверхности, которая выполнена с возможностью входить в контакт с горловинной частью соответствующей преформы, упомянутые захватные средства состоят из отдельных и независимых захватных элементов (103), размещенных в соответствующих упомянутых пазовых выемках, а упомянутые упругие элементы состоят из соответствующих пружин (4), действующих между внутренней стенкой (6) соответствующих упомянутых пазовых выемок и соответствующей противолежащей стенкой (5) упомянутых отдельных и независимых захватных элементов (103), отличающаяся тем, что упомянутые пазовые выемки снабжены соответствующей нишей (22), выполненной с возможностью вмещать оконечный выступ (33) соответствующего одного из упомянутых отдельных и независимых захватных элементов (3) так, что соответствующий оконечный выступ способен частично поворачиваться благодаря тому, что удерживается с возможностью поворота в соответствующей одной из упомянутых ниш (22).

3. Захватная пробка по п.1 или 2, отличающаяся тем, что она имеет по меньшей мере по три пазовых выемки и соответствующих отдельных и независимых захватных элемента.

4. Захватная пробка по любому из предшествующих пунктов, отличающаяся тем, что упомянутые упругие элементы (4, 104) предварительно нагружены так, что упомянутые отдельные и независимые захватные элементы (3, 103) постоянно выталкиваются по направлению к горловинной части соответствующей преформы.

5. Захватная пробка по любому из предшествующих пунктов, отличающаяся тем, что поверхность (9, 109) упомянутых отдельных и независимых захватных элементов, обращенная к горловинной части соответствующей преформы, имеет, по меньшей мере частично, выпуклую кривизну.

6. Захватная пробка по любому из предшествующих пунктов или любому их сочетанию, отличающаяся тем, что упомянутые отдельные и независимые захватные элементы (3, 103) снабжены на конце, противоположном упомянутому соответствующему оконечному выступу (33, 133), упорной поверхностью (14, 1014), с которой может входить в контакт и которую может стопорить в некотором заданном положении упомянутая часть наружной поверхности (10, 1010) центрального корпуса (1, 101), расположенная на противоположной по отношению к упомянутому торцу (13) стороне.