Многослойные емкости и заготовки с барьерными свойствами, утилизирующие переработанный материал

Иллюстрации

Показать всеПредпочтительные варианты выполнения относятся к способам и устройствам изготовления изделий из полиэфира, предпочтительно из чистого полиэтилен терефталата (ПЭТ), имеющего одну или более непосредственно покрытых поверхностей из одного или более слоев из переработанного или использованного ПЭТ и одного или более слоев из материала с хорошими барьерными характеристиками для газа, предпочтительно диоксида кремния. Заготовка содержит резьбовой горловинный конец из одного слоя чистого полиэфира, корпусную часть, включающую в себя концевую крышку, корпусную часть, содержащую первый и второй слой, причем второй слой состоит предпочтительно из переработанного ПЭТ слоя, составляющего около 25-50% общего содержания материала. Способ изготовления заготовки включает в себя шаги: инжектирование расплава полиэфира в полость, образованную литьевой формой и сердечником, причем литьевая форма имеет резьбовую горловинную концевую часть при первой температуре и корпусную часть при второй температуре. Первая температура выше температуры кристаллизации полиэфира, а вторая температура ниже температуры кристаллизации полиэфира. Далее оставляют полиэфирный расплав в контакте с литьевой формой и сердечником для формирования заготовки. Корпусная часть является изначально аморфной или полукристаллической, а резьбовой горловинный конец является изначально кристаллическим. Извлекают заготовку из литьевой формы и помещают ее во вторую литьевую форму. При этом вторая литьевая форма содержит резьбовую горловинную концевую часть при первой температуре и корпусную часть при третьей температуре. Осуществляют инжектирование расплава ПЭТ материала поверх корпусной части для формирование двухслойной заготовки и извлечение ее из литьевой формы. Слоистый материал содержит слой чистого ПЭТ, слой переработанного ПЭТ и барьерный слой для газа. Слой чистого ПЭТ напрямую приклеивается к слою переработанного или использованного ПЭТ, а переработанный слой содержит примерно 25-50% слоистого материала. Предпочтительно, изделия имеют форму заготовок и емкостей, отформованных из них вдуванием и покрытых по меньшей мере одним слоем барьерного материала. Заготовка содержит резьбовой горловинный конец, горловинный цилиндр и корпусную часть, причем корпусная часть дополнительно содержит концевую крышку, резьбовой горловинный конец, горловинный цилиндр и корпусная часть содержат первый слой из чистого полиэфира, а корпусная часть дополнительно содержит второй слой и составляет около 25-50% заготовки, при этом первый и второй слой сформированы выдувным формованием. Литьевая форма для изготовления заготовки, включающая в себя первую и вторую литьевую формы и сердечник, причем первая литьевая форма содержит резьбовую горловинную концевую часть с первой системой управления температуры литьевой формы, и корпусную часть со второй системой температурного контроля, и сердечник, имеющий третью систему управления температурой, причем первая система управления температурой независима от второй и третьей систем управления температур. Резьбовая горловинная концевая часть является теплоизолированной от корпусной части и сердечника. Предпочтительные барьерные материалы имеют более низкую проницаемость для кислорода и двуокиси углерода, чем ПЭТ. Кроме того, горло заготовок и бутылок находится по меньшей мере в кристаллическом состоянии, а корпус является изначально аморфным или полукристаллическим. Такая структура заготовок позволяет заготовке легко формоваться выдуванием благодаря аморфному материалу в корпусе, при наличии способности иметь размерную стабильность в применениях горячего заполнения. Технический результат изобретений - изготовление изделий со значительным процентным содержанием по весу переработанного ПЭТ и с покрытием поверхностей одним или более слоями из материала, одобренного для контактов с пищевыми продуктами и имеющего хорошие характеристики барьера от газа. 8 н. и 31 з.п.ф-лы, 19 ил.

Реферат

Область изобретения

Предпочтительные варианты выполнения относятся к устройству и способу производства многослойного полиэфира, предпочтительно содержащего чистый полиэтилен терефталат (ПЭТ), переработанный полиэтилен терефталат (ППЭТ) или использованный переработанный полиэтилен терефталат (ИПП ПЭТ), барьерный слой и изделия, изготовленные из них. Предпочтительно, многослойный полиэфир принимает форму заготовок с барьерным слоем внутри, используемых для бутылок, изготавливаемых из него выдувным формованием.

Существующий уровень техники

Использование пластиковых емкостей в качестве замены стеклянных или металлических емкостей при упаковке напитков стало чрезвычайно популярно. Преимущества пластиковой упаковки включают в себя более легкий вес, уменьшенную хрупкость по сравнению со стеклом и потенциально меньшую стоимость. Самым распространенным пластиком, используемым в изготовлении емкостей для напитков, в настоящее время является ПЭТ. Чистый ПЭТ был санкционирован FDA для использования в контакте с пищевыми продуктами. Емкости, изготовленные из ПЭТ, прозрачны, с тонкими стенками, легкие по весу и имеют способность поддерживать свою форму путем сопротивления усилию, приложенному на стенки емкости сжатым содержимым, таким как газированные напитки. ПЭТ полимеры к тому же очень недороги и легки для обработки.

Однако использование строго чистых материалов в производстве пластиковых емкостей повышает проблемы защиты окружающей среды. Общественное и правительственное давление оказано на производителей, использующих и производящих пластиковые емкости, чтобы они применяли использованный переработанный пластик в упаковке. Кроме того, переработанные полимеры дешевле своих чистых аналогов. Поэтому желательно утилизировать переработанный ПЭТ для производства емкостей, изготовляемых сейчас полностью из чистого ПЭТ.

По крайней мере две проблемы препятствовали широкому внедрению переработанного ПЭТ в промышленность емкостей для напитков. Во-первых, ПЭТ по своей природе является кристаллическим материалом, то есть если его медленно охлаждать, то он превратится в организованную кристаллическую структуру. Кристаллическая структура препятствует образованию сильной связи между чистым материалом и переработанным материалом и препятствует выдувному формованию, что может воспрепятствовать получению чистой и структурно-функциональной бутылки.

Во-вторых, поскольку ПЭТ емкости могут быть изготовлены путем инъекционного выдувания с использованием только одной инъекции ПЭТ, изготовление является относительно легким, а время производственного цикла коротким. Таким образом, ПЭТ емкости недороги. Даже если использованные переработанные ПЭТ материалы могут сцепляться с чистым ПЭТ для создания товарной емкости, способы и устройства для изготовления таких емкостей в рамках конкурентоспособных цикла изготовления и стоимости не разработаны. Время производственного цикла особенно важно, так как более короткое время цикла позволяет производителю более эффективно использовать свое основное оборудование. В частности, короткое время цикла позволяет увеличить объем и уменьшить стоимость производства емкостей.

Чтобы емкость, имеющая в своем составе переработанный материал, была коммерчески пригодной, повышенная стоимость, связанная с любым увеличением времени цикла, необходимого для включения переработанного материала, должна компенсироваться увеличенным содержанием переработанного материала по отношению к общему материалу емкости. Дополнительный переработанный материал заменяет такое же количество чистого материала и является менее дорогим, вследствие чего возмещает по крайней мере одну долю стоимости более медленного производства. Современная техника ограничивает переработанную долю 10%, что, в общем, недостаточно для компенсации расходов увеличенного времени цикла. Желательно использовать по крайней мере 25-50% переработанного материала, чтобы по крайней мере покрыть свои расходы в части любого увеличения времени цикла. Также желательно максимально снизить увеличения времени цикла, связанные с применением переработанного материала. Поэтому существует необходимость в относительно коротком времени цикла и высоком содержании переработанного материала в способе производства и устройстве, чтобы обеспечить жизнеспособную альтернативу чистым однослойным ПЭТ емкостям.

Далее, допуская, что подходящая ПЭТ/ИПП ПЭТ емкость может производиться в рамках разумного времени цикла, все равно есть дополнительная слабая сторона в использовании ПЭТ в тонкостенных емкостях для напитков - проницаемость для газов, таких как двуокись углерода и кислород. Проницаемость бутылок из ПЭТ отражается на безалкогольных напитках, которые становятся "выдохшимися" из-за выхода двуокиси углерода, равно как у напитков размывается запах из-за проникновения кислорода. Таким образом, было бы также предпочтительно обеспечить газонепроницаемую защиту ПЭТ/ИПП ПЭТ заготовке или емкости.

Однако существующие многослойные заготовки и емкости несовместимы с процессами, применяемыми для добавления барьерного слоя.

Например, заготовка, к которой добавлен барьерный слой, может расслаиваться при выдувном формовании. Подобным же образом, существующие многослойные емкости страдают от деформации и/или расслоения из-за высокой температуры или условий вакуума, связанных с типичными процессами по нанесению барьерного слоя.

Кроме того, как было упомянуто выше, аморфное или полукристаллическое состояние является предпочтительным для выдувного формования ПЭТ заготовки с переработанным содержимым или без него. Однако такие бутылки могут не иметь достаточной размерной стабильности, чтобы выдержать процесс горячего заполнения, из-за относительно низкой Тс (температуры стеклования) ПЭТ материала и допусков на герметичность, необходимых при использовании стандартных резьбовых крышек. При таких обстоятельствах бутылка, сделанная из полукристаллического или кристаллического ПЭТ, была бы предпочтительна, так как она сохраняла бы свою форму в процессе теплого и горячего заполнения.

Таким образом, существует остающаяся неосуществленной необходимость в устройстве и способе изготовления ПЭТ заготовок и емкостей, содержащих переработанный материал, которые являются экономичными, внешне привлекательными и имеющими хорошие барьерные и физические характеристики, а также способны поддерживать размерную стабильность в процессе горячего заполнения.

Сущность изобретения

Предпочтительные варианты выполнения относятся к способам и устройствам изготовления ПЭТ изделий со значительным процентным содержанием по весу переработанного ПЭТ и с покрытием поверхностей одним или более слоями из материала, одобренного для контактов с пищевыми продуктами и имеющего хорошие характеристики барьера от газа. Изделия предпочтительно имеют форму заготовок и емкостей с преобладающей долей в кристаллическом состоянии, тогда как корпус заготовки или емкости содержится в аморфном или полукристаллическом состоянии. Кроме того, эти емкости могут быть подвергнуты термообработке после выдувного формования.

Предпочтительные способы и устройства предусматривают производство емкости для напитков, утилизирующее значительное количество употребленного переработанного материала с хорошими барьерными характеристиками для газа и размерной стабильностью в процессе горячего заполнения, поддерживая при этом конкурентоспособную стоимость и время цикла существующей технологии, использующей исключительно чистые материалы. Производство емкостей для напитков с использованием раскрытых здесь устройства и способов может значительно уменьшить количество чистых материалов, требующихся для упаковочных нужд, дополнительно обеспечивая при этом утилизацию использованных переработанных материалов.

Одним из предпочтительных вариантов выполнения является слоистый материал, содержащий слой из чистого ПЭТ и слой из переработанного ПЭТ, приклеенный прямо к слою из чистого ПЭТ. Кроме того, слоистый материал содержит барьерный для газа слой. Переработанный слой содержит от 25% до примерно 50% слоистого материала.

В другом аспекте предпочтительного варианта выполнения предложена заготовка или емкость, содержащая нарезной горловинный конец и корпусную часть. Корпусная часть включает в себя концевую крышку. Горловинный конец и корпусная часть содержат первый слой. Корпусная часть дополнительно содержит второй слой. Первый слой состоит из чистого полиэфира, а второй слой состоит из переработанного полиэфира. Второй слой содержит от 25% до примерно 50% заготовки. Третий слой из барьерного для газа материала накладывается на первый или второй слой.

В другом аспекте предпочтительных вариантов выполнение предложен способ изготовления заготовки, имеющей нарезной горловинный конец, цилиндрическое горлышко и корпусную часть, включающую в себя концевую крышку, где на корпусной части расположен второй слой из материала, содержащего переработанный или использованный ПЭТ. Способ включает в себя инжектирование полиэфирного расплава в полость, образованную литейной формой и сердечником, причем литейная форма состоит из нарезной горловинной части и корпусной части. Нарезная горловинная часть находится при первой температуре, а корпусная часть находится при второй температуре, причем первая температура больше температуры кристаллизации полиэфира, а вторая температура меньше температуры кристаллизации полиэфира. Способ далее включает в себя оставление полиэфирного расплава в контакте с литейной формой и сердечником для придания ему формы заготовки, причем корпусная часть первоначально является аморфной или полукристаллической, а нарезной горловинный конец является первоначально кристаллическим. Способ дополнительно включает в себя удаление заготовки из литейной формы с помещением заготовки во вторую литейную форму, причем вторая литейная форма состоит из нарезной горловинной концевой части при первой температура и корпусной части при третьей температуре. Способ также включает в себя инжектирование расплава переработанного ПЭТ материала по корпусной части, чтобы образовать двухслойную заготовку, и удаление двухслойной заготовки из литейной формы.

В целях обобщения предпочтительных вариантов выполнения и преимуществ, достигнутых по сравнению с существующим уровнем техники, выше описаны некоторые цели и преимущества предпочтительных вариантов выполнения. Разумеется, следует понимать, что необязательно все такие цели или преимущества могут быть достигнуты в соответствии с любым конкретным вариантом выполнения. Таким образом, например, специалисты поймут, что предпочтительные варианты выполнения могут быть выполнены методом, который достигает или оптимизирует одно преимущество или группу преимуществ, как сказано здесь, без необходимого достижения других целей или преимуществ, как может быть сказано или предложено здесь.

Все из этих вариантов выполнения считаются попадающими в рамки описанного здесь изобретения. Эти и другие варианты выполнения становятся наглядными для специалистов благодаря нижеследующему подробному описанию предпочтительных вариантов выполнения со ссылками на приложенные чертежи, причем изобретение не ограничивается каким-либо из раскрытых определенных предпочтительных вариантов выполнения.

Краткое описание чертежей

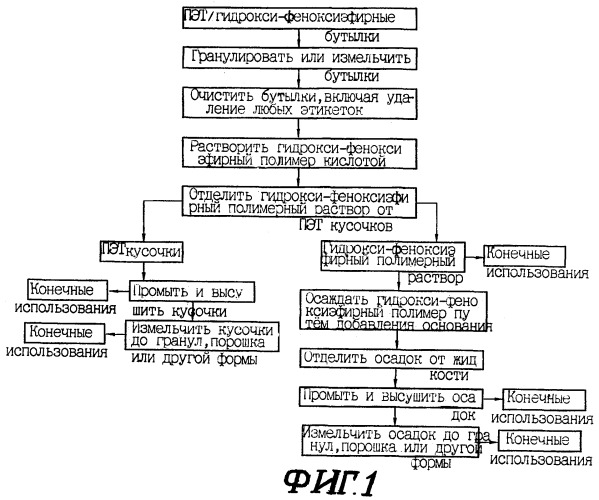

Фиг.1 является блок-схемой последовательности операций процесса переработки, использованного для получения переработанного ПЭТ для использования в предпочтительных вариантах выполнения.

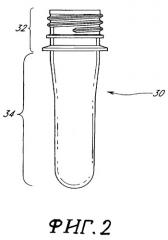

Фиг.2 является заготовкой из непокрытого чистого материала, который используется как начальный материал для вариантов выполнения настоящей заготовки.

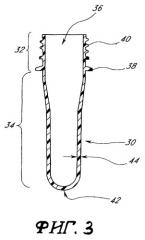

Фиг.3 является поперечным разрезом предпочтительной заготовки из непокрытого чистого материала того типа, который покрыт переработанным материалом в соответствии с предпочтительным вариантом выполнения.

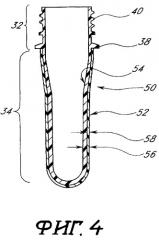

Фиг.4 является поперечным разрезом одного предпочтительного варианта выполнения многослойной заготовки.

Фиг.5 является поперечным разрезом другого предпочтительного варианта выполнения многослойной заготовки.

Фиг.6 является поперечным разрезом предпочтительной заготовки в полости устройства выдувного формования того типа, которое может быть использовано для изготовления предпочтительной многослойной емкости.

Фиг.7 является одним предпочтительным вариантом выполнения многослойной емкости.

Фиг.8 является поперечным разрезом инжекционной литейной формы того типа, которая может быть использована для изготовления предпочтительной многослойной заготовки.

Фиг.9 и 10 являются двумя половинами формовочной машины для изготовления многослойных заготовок.

Фиг.11 и 12 являются двумя половинами формовочной машины для изготовления сорока восьми двухслойных заготовок.

Фиг.13 является видом в перспективе условного изображения литейной формы с оправками, частично расположенными внутри полостей формования.

Фиг.14 является видом в перспективе литейной формы с оправками, полностью вынесенными из полостей формования до вращения.

Фиг.15 является трехслойным вариантом выполнения заготовки.

Фиг.16 является поперечным разрезом инжекционной литейной формы того типа, которая может быть использована для изготовления предпочтительной заготовки.

Фиг.17 является поперечным разрезом литейной формы по фиг.16, сделанным по линиям 17-17.

Фиг.18 является видом в разрезе крупным планом области фиг.16, сделанным по линии 18.

Фиг.19 является поперечным разрезом предпочтительного варианта выполнения заготовочной литейной формы, в которой сердцевина показана в формовой полости.

Подробное описание предпочтительных вариантов выполнения

Общее описание предпочтительных вариантов выполнения

Предпочтительные варианты выполнения относятся к способам и устройствам изготовления пластиковых изделий, состоящих по крайней мере из одного слоя чистого термопластического материала и одного слоя переработанного термопластического материала, причем конечный продукт дополнительно содержит барьерный материал с хорошими барьерными характеристиками для газа. Как предполагается в настоящее время, одним из вариантов выполнения многослойного изделия является бутылка того типа, что используется для напитков. Альтернативно, варианты выполнения многослойных изделий могли бы принимать форму листов, банок, трубок, лотков или бутылок из слоистого материала для хранения жидкой пищи. Кроме того, варианты выполнения многослойных изделий могут быть использованы для медицинских или фармацевтических нужд или других применений, требующих характеристик барьера для газа. Слоистый материал, созданный в соответствии с предпочтительными вариантами выполнения, может быть изготовлен за счет использования технологии переформования или инжектирования поверх инжектирования (ИПИ), описанной здесь, путем ламинирования или совместного экструдирования, или иными способами, подходящими для производства слоистого материала. Однако для сохранения простоты эти варианты выполнения будут описаны ниже, главным образом, в контексте заготовок и пищевых бутылок, изготовленных из заготовок процессами выдувного формования.

Кроме того, предпочтительные варианты выполнения описаны здесь конкретно в связи с полиэтилен терефталатом (ПЭТ), но применимы ко многим другим термопластикам полиэфирного типа. Примеры таких других материалов включают в себя полиэтилен 2,6- и 1,5-нафталат (ПЭН), ПЭТГ, политетраметилен 1,2-диоксибензоат и сополимеры этилен терефталата и этилен изофталата.

При использовании здесь термин "переработанный" относится к обширной категории материалов, которые были вторично обработаны. Термин "использованный переработанный" относится к материалам, которые были восстановлены после коммерческого использования. Переработанные материалы включают в себя использованные переработанные материалы, помимо материалов, которые были восстановлены на любой другой стадии производства или использования.

В особо предпочтительных вариантах выполнения "насыщенный ИФК ПЭТ" используется как полиэфир, который далее покрывается переработанным материалом. Как это здесь используется, термин "насыщенный ИФК ПЭТ" относится к ПЭТ, к которому была добавлена ИФК во время производства для создания сополимера, в котором содержание ИФК составляет более 2% веса, предпочтительно 2-10% ИФК по весу, более предпочтительно 3-8%, наиболее предпочтительно около 4-5% ИФК по весу. Наиболее предпочтительный диапазон основан на сегодняшних правилах FDA, которые не позволяют ПЭТ материалам с содержанием ИФК более 5% быть в контакте с едой и напитками. Если такие правила не имеют значения, то содержание ИФК в 5-10% является предпочтительным. Как используется здесь, термин "ПЭТ" включает в себя "насыщенный ИФК ПЭТ".

Насыщенный ИФК ПЭТ (более 2% по весу) предпочтителен, так как изобретатель неожиданно обнаружил, что использование насыщенного ИФК ПЭТ в процессах изготовления многослойных заготовок и емкостей обеспечивает лучшее межслойное сцепление, чем обнаружено в тех слоистых материалах, которые содержат ПЭТ без ИФК или с малым количеством ИФК. Кроме того, обнаружено, что межслойное сцепление улучшается при увеличении доли ИФК. Включение большего количества ИФК в чистый ПЭТ приводит к уменьшению скорости кристаллизации насыщенного ИФК ПЭТ материала по сравнению с ПЭТ гомополимером или ПЭТ с меньшим количеством ИФК. Уменьшение скорости кристаллизации делает возможным производство ПЭТ слоев (сделанных из насыщенного ИФК ПЭТ) с меньшим уровнем кристалличности, чем было достигнуто с низким ИФК ПЭТ или гомополимером ПЭТ, когда из них изготавливают многослойные заготовки путем сходных процедур. Пониженная кристалличность насыщенного ИФК ПЭТ важна в снижении кристалличности на поверхности ПЭТ, то есть на стыке чистого ПЭТ и переработанного ПЭТ. Пониженная кристалличность делает возможным лучшее сцепление между слоями, а также обеспечивает более прозрачную емкость после выдувного формования заготовки.

"Насыщенный ИФК ПЭТ" может также относиться к ПЭТ, в котором содержание ИФК внесено обычным процессом получения маточной смеси. Процесс получения маточной смеси обычно состоит в добавлении концентрированного материала к носителю материала в определенной пропорции (называемой "разбавленной" пропорцией). Расплавленное вещество потом формируется из двух материалов, соединяемых в единый материал, имеющий концентрат, впрыскиваемый в общем случае в носитель при разбавленной пропорции. В данном случае насыщенный ИФК ПЭТ может быть дозирован с ПЭТ, содержащим мало или не содержащим ИФК, для производства продукта реакции ПЭТ, содержащего такое процентное содержание ИФК, как было описано выше. Кроме того, ИФК может быть добавлена к ППЭТ или ИПП ПЭТ для получения преимуществ, описанных в отношении чистого ПЭТ с ИФК.

Если необходимо, с ППЭТ или ИПП ПЭТ может быть смешан барьерный материал для обеспечения барьерных характеристик. Предпочтительные барьерные материалы включают в себя барьерные материалы из сополимеров и термопластики фенокси-типа. Другие предпочтительные барьерные материалы включают в себя полиамидные барьерные материалы, такие как нейлон MXD-6 от Mitsubishi Gas Chemical (Япония). Другие предпочтительные барьерные материалы называются здесь "полиамидными смесями". Полиамидные смеси, как используется здесь, будут включать в себя такие полиамиды, содержащие ПЭТ или другие полиэфиры, которые были включены смешиванием, соединением или реакцией. Другие барьерные материалы со сходными характеристиками могут быть использованы вместо этих барьерных материалов. Например, барьерный материал может принять форму других термопластических полиэфиров, таких как акриловые полимеры, в том числе полиакрилонитриловые полимеры, акрилонитриловые стирольные сополимеры, полиамиды, полиэтилен нафталат (ПЭН), ПЭН сополимеры и ПЭТ/ПЭН смеси.

Альтернативно, барьерный слой может быть добавлен к заготовке путем ИПИ процесса, как описано здесь, или другими способами, подходящими для производства слоистого материала. Барьерный слой может также быть добавлен к конечной емкости посредством подходящего процесса, такого как, например, распыление, погружение, химическое осаждение или плазменное осаждение.

При осуществлении предпочтительных способов для формирования многослойных заготовок и бутылок исходная заготовка покрывается по крайней мере одним дополнительным слоем из переработанного материала, использованного или переработанного ПЭТ (совместно переработанного ПЭТ) и/или других совместимых переработанных термопластических материалов. Слой покрытия может содержать единственный материал, смесь или состав материалов (гетерогенных или гомогенных), переплетенную матрицу двух или более материалов, или множество микрослоев (пластинок), состоящих по меньшей мере из двух разных материалов.

В соответствии с одним из предпочтительных вариантов выполнения способ получения переработанного ПЭТ представлен на фиг.1, являющейся блок-схемой последовательности операций, показывающей предпочтительный процесс получения переработанного гидрокси-феноксиэфирного полимера и ПЭТ из переработанных барьерных емкостей, сделанных из таких материалов. Другие процессы и дополнительные подробности, которые нет необходимости здесь повторять, раскрыты в рассматривающейся сейчас заявке, озаглавленной "Переработка заготовок, состоящих из гидрокси-феноксиэфирных полимеров", заявка №09/742887, поданной 20 декабря 2000 года, которая во всей своей полноте включена сюда посредством ссылки.

Как показано на фиг.1, первые части способа относятся к подготовке емкостей, подлежащих переработке. Первый шаг относится к разбиванию изделий на более мелкие кусочки или «осколки». Так как некоторые изделия, содержащие подлежащие переработке материалы, относительно большие или, в случае некоторых бутылок, содержат только маленькие отверстия в их внутренности, которые могли бы усложнить процесс, мешая введению и перемещению обрабатывающих жидкостей, то изделия должны быть предпочтительно раздроблены, порублены, измельчены, разрезаны, растерты или другим способом разделены на меньшие кусочки. Размер таких кусочков не важен.

Второй частью процесса является очистка. Переработанные изделия часто содержат грязные пищевые частицы, жир, этикетки, клей либо другие предметы или мусор, прикрепленные к ним, которые следует удалить путем очистки. Очистка может быть выполнена путем паровой обработки в аспираторе, мойки каустиком, мойки с водой либо с моющим раствором или без него, либо обработкой растворителями или моющими растворами без применения воды. Предпочтительными моющими растворами являются те, которые не растворяют гидрокси-феноксиэфирные полимеры, например, те, которые являются нейтральными или щелочными по природе либо плохими растворителями для барьерного пластика. После того как они подвергнуты моющим реактивам, материалы дополнительно ополаскивают и/или сушат перед продолжением процесса.

После подготовки осколки смешивают с водным раствором, содержащим примерно 1-50%, более предпочтительно 5-20% уксусной кислоты по весу. Показатель рН в растворе должен быть предпочтительно ниже 4, более предпочтительно примерно 3-3,5 или меньше. Осколки смешиваются с кислотным раствором на период времени, достаточный для растворения гидрокси-феноксиэфирного полимера, предпочтительно на 0,5-5 часов при температуре примерно 25-95°С при перемешивании или встряхивании.

После растворения гидрокси-феноксиэфирного полимера раствор гидрокси-феноксиэфирного полимера отделяется от ПЭТ осколков. Это отделение предпочтительно выполняется путем фильтрации, но может быть выполнено любым способом, подходящим для отделения твердого вещества от жидкостей, такого как сцеживание. Кислотный раствор гидрокси-феноксиэфирного полимера может быть использован после отделения в виде раствора. Альтернативно, кислотный раствор гидрокси-феноксиэфирного полимера может подвергаться дополнительному воздействию, чтобы частично или целиком выделить гидрокси-феноксиэфирный полимер из раствора для получения дисперсии или твердого вещества.

Выделение осадка, частичное или полное, выполняется путем добавления одного или более основных (щелочных) веществ. Предпочтительно, основной состав является сильным основанием, таким как гидроксид натрия или гидроксид калия в виде раствора. По мере добавления основания рН раствора начнет повышаться. Как только рН раствора достигнет 4, может начать формироваться осадок. Как только рН раствора поднимется выше 4, количество осадка увеличивается, что продолжается при 5 и 6, пока при рН 7 выделение осадка практически не завершится.

После выделения осадка гидрокси-феноксиэфирный полимер отделяется от жидких компонентов или основного водного раствора любым способом, подходящим для отделения твердого вещества от жидкостей, предпочтительно фильтрацией или сцеживанием. Осадок гидрокси-феноксиэфирного полимера предпочтительно промывается, чтобы убрать любые соли или другие вещества, которые могут осаждаться на осадке из жидких частей. Предпочтительные промывающие средства включают в себя воду, предпочтительно дистиллированную и/или деионизированную воду, и растворители, в которых гидрокси-феноксиэфирный полимер не растворим или растворим минимально, предпочтительно с водой. Промывочная вода может быть нагрета, чтобы способствовать растворению остатков на осадке. Далее осадок высушивается. Сушка может быть выполнена путем воздушной сушки, вакуумной сушки с подогревом или без него, сушки в печи, сушки инфракрасной лампой, осушителями или другими способами, способствующими испарению или удалению воды.

Осадок может быть использован после сушки или он может быть подвергнут обработке перед использованием. Дальнейшая обработка осадка перед использованием включает в себя, без ограничения, измельчение для получения порошка и горячее прессование для формирования листов или гранул. Подобная обработка может включать в себя добавление одной или нескольких добавок. Подходящие добавки включают в себя, без ограничения, реагенты для освобождения из литейной формы, красители и смазочные материалы. Добавки могут быть смешаны с гидрокси-феноксиэфирным полимером всухую или добавлены к расплавленному гидрокси-феноксиэфирному полимеру.

После отделения от кислотного раствора гидрокси-феноксиэфирного полимера ПЭТ осколки предпочтительно промывают водой. Промывочная вода предпочтительно является деионизированной и/или дистиллированной и нейтральной либо подкисленной с тем, чтобы остановить выделение осадка любого гидрокси-феноксиэфирного полимера на ПЭТ осколки во время промывки. В соответствии с одним из предпочтительных вариантов выполнения осколки сначала промывают кислым раствором с уровнем рН ниже 4, а потом водой с уровнем рН нейтральным или близким к нейтральному.

После промывки осколки предпочтительно сушатся любым подходящим способом, в том числе воздушной сушкой, вакуумной сушкой с подогревом или без него, сушкой в печи, сушкой инфракрасной лампой, осушителями или любым другим способом, способствующим испарению или удалению воды. ПЭТ осколки могут быть использованы после сушки или они могут быть обработаны перед использованием. Дальнейшая обработка, предшествующая использованию, включает в себя, без ограничений, измельчение для получения порошка и горячее прессование для формирования листов или гранул из переработанного ПЭТ. Такая обработка может включать в себя добавление одной или нескольких добавок. Подходящие добавки включают в себя, без ограничения, реагенты для освобождения из литейной формы, красители и смазочные материалы. Добавки могут быть смешаны с ПЭТ осколками всухую или добавлены к расплавленному ПЭТ перед приданием конечной формы.

На фиг.2 изображена предпочтительная заготовка 30 с чистым слоем. Заготовка предпочтительно выполнена из санкционированного FDA материала, такого как чистый ПЭТ, и может иметь любые формы и размеры из большого множества форм и размеров. Заготовка, показанная на фиг.2, относится к тому типу заготовок, который сформирует бутылку для газированных напитков на 16 унций, требующую барьера для кислорода и двуокиси углерода, но, как будет понятно специалисту, могут быть использованы и другие конфигурации заготовок в зависимости от желательных конфигурации, характеристик и использования конечного изделия. Заготовка 30 с чистым слоем может быть изготовлена путем инжекционного формования, как известно в уровне техники, или другими способами, раскрытыми здесь.

На фиг.3 изображен поперечный разрез предпочтительной заготовки 30 с чистым слоем, изображенной на фиг.2. Заготовка 30 с чистым слоем имеет горловинную часть 32 и корпусную часть 34. Горловинная часть 32 начинается отверстием 36 вовнутрь заготовки 30, вытянута до поддерживающего кольца 38 и включает его в себя. Горловинная часть 32 далее характеризуется наличием резьбы 40, которая обеспечивает средство для закрепления крышки на бутылке, изготовленной из заготовки 30. Корпусная часть 34 вытянута и имеет цилиндрическую форму, вытянутую вниз от горловинной части 32 и заканчивающуюся закругленной концевой крышкой 42. Толщина 44 заготовки будет зависеть от общей длины заготовки 30, толщины стенок и общего размера итоговой емкости.

На фиг.4 изображен поперечный разрез одного типа многослойной заготовки 50, имеющей признаки в соответствии с раскрытыми здесь предпочтительными вариантами выполнения. Многослойная заготовка 50 имеет горловинную часть 32 и корпусную часть 34, как и заготовка 30 с чистым слоем на фиг.1 и 2. Слой 52 из переработанного материала нанесен на всю поверхность корпусной части 34, заканчиваясь снизу на поддерживающем кольце 38. Переработанный слой 52 в варианте выполнения, показанном на фиг 4, не доходит до горловинной части 32 и не присутствует на внутренней поверхности 52 заготовки, которая предпочтительно изготавливается из санкционированного FDA материала, такого как ПЭТ. Переработанный покрывающий слой 52 может содержать либо единственный материал, либо несколько микрослоев по меньшей мере из двух материалов. Толщина всей заготовки 56 равна толщине начальной заготовки плюс толщина 58 барьерного слоя и зависит от общего размера и желательной толщины покрытия итоговой емкости. Предпочтительная заготовка может содержать до 50% по весу переработанного материала. Более предпочтительно, заготовка может содержать 25-50% переработанного материала и, наиболее предпочтительно, 50% содержания переработанного материала по весу. Например, стенка донной части заготовки может иметь толщину 3,2 мм; поперечное сечение стенки горловинного конца примерно 3 мм.

На фиг.5 показан поперечный разрез предпочтительного варианта выполнения многослойной заготовки 60. Первым отличием между многослойной заготовкой 60 и многослойной заготовкой 50 по фиг.4 является относительная толщина двух слоев в области концевой крышки 42. В многослойной заготовке 50 переработанный слой 52 обычно тоньше, чем толщина начальной заготовки по всей корпусной части заготовки. В многослойной заготовке 60, однако, переработанный покрывающий слой 52 толще в точке 62 около концевой крышки 42, чем в точке 64 в стеночной части 66, и наоборот, толщина внутреннего чистого полиэфирного слоя больше в точке 68 в стеночной части 66, чем в точке 70 в области концевой крышки 42. Эта конструкция заготовки особенно полезна, когда покрытие из переработанного материала нанесено на начальную заготовку в процессе переформования для изготовления многослойной заготовки, как описано ниже, где он представляет определенные преимущества, включая и то, что он связан с сокращением времени цикла формования. Эти преимущества будут более подробно обсуждаться ниже. Слой из переработанного материала 52 может быть гомогенным или может содержать множество микрослоев.

Заготовки и емкости могут иметь слои, которые имеют широкий диапазон относительной толщины. С точки зрения настоящего описания, толщина заданного слоя и всей заготовки или емкости, в заданной точке или по всей емкости, может выбираться для соответствия способу покрытия или конкретному конечному использованию емкости. Далее, как обсуждалось выше по отношению к слою из переработанного материала по фиг.4, слой из переработанного материала в вариантах выполнения заготовки и емкости, раскрытых здесь, может содержать единственный материал или несколько микрослоев из двух или более материалов.

После того как многослойная заготовка, такая как изображена на фиг.4, подготовлена таким способом и устройством, как подробно обсужденные ниже, она подвергается процессу вытягиваемого выдувного формования. На фиг.6 в этом процессе многослойная заготовка 50 помещается в литейную форму 80 с полостью, соответствующей желательной форме емкости. Многослойная заготовка затем нагревается и расширяется путем вытягивания и с помощью нагнетания воздуха внутрь заготовки 50 для заполнения полости внутри литейной формы 80, создавая многослойную емкость 82. Операция выдувного формования обычно ограничена корпусной частью 34 заготовки с горловинной частью 32, включающей резьбу, упорное кольцо и поддерживающее кольцо, удерживающее изначальную конфигурацию, как она имела место в заготовке.

На фиг.7 раскрыт вариант выполнения такой многослойной емкости 82, как та, что может быть изготовлена при выдувном формовании многослойной заготовки 50 по фиг.4. Емкость 82 имеет горловинную часть 32 и корпусную часть 34, соответствующие горловинной и корпусной частям многослойной заготовки 50 по фиг.4. Горловинная часть 32 далее характеризуется наличием резьбы 40, которая обеспечивает средство закрепления крышки на емкости.

Фиг.8 иллюстрирует предпочтительный вид литейной формы для использования со способами, которые используют переформовку. Литейная форма содержит две половины, полостную половину 92 и оправочную половину 94. Полостная половина 92 содержит полость, в которой размещается заготовка с чистым слоем. Заготовка удерживается на месте между справочной половиной 94, которая передает давление на верх заготовки, и выступом 96 полостной половины 92, на которой лежит поддерживающее кольцо 38. Горловинная часть 32 в заготовке, таким образом, герметично отделена от корпусной части заготовки. Внутри заготовки находится оправка 98. Когда заготовка находится в литейной форме, корпусная часть заготовки полностью окружена полым пространством 100. Заготовка, расположенная таким образом, действует как внутренняя матричная оправка в последующей инжекционной процедуре, в которой расплавленный переформуемый материал инжектируется через клапан 102 в полое пространство 100 для формирования покрытия. Расплав, как и заготовка с чистым слоем, охлаждается жидкостью, циркулирующей по каналам 104 и 106 в двух половинах литейной формы. Предпочтительно, циркуляция в каналах 104 полностью отделена от циркуляции в каналах 106.

Фиг.9 и 10 являются условными изображениями части предпочтительного типа устройства для изготовления предпочтительных многослойных заготовок. Устройство является системой инжекционного формования для изготовления одной или более заготовок с чистым слоем и последующего покрытия новоизготовленных заготовок путем переинжектирования переработанного материала. Фиг.9 и 10 показывают две половины формовой части устройства, которые будут находиться напротив друг друга в формовочной машине. Выравнивающие штифты 110 на фиг.9 входят в их соответствующие приемники 112 на другой половине литейной формы.

Половина литейной формы, показанная на фиг.10, имеет несколько пар формовых полостей, причем каждая полость одинакова с формовой полостью, показанной на фиг.8. Формовые полости имеются двух типов: первые инжекционные полости 114 формования заготовки и вторые инжекционные полости 120 формования покрытия. Два типа полостей равны по количеству и предпочтительно установлены так, что все полости одного типа нахо