Ленточный конвейер

Иллюстрации

Показать всеИзобретение относится к транспортному машиностроению, в частности к конструкциям ленточных конвейеров с трубчатым сечением ленты для транспортирования пылеобразующих, агрессивных и пожароопасных материалов. Конвейер включает в себя огибающую головной и хвостовой барабаны ленту с грузовой и порожней ветвями, установленные по кольцу параллельно и наклонно к плоскости, перпендикулярной к оси ленты, обжимные и переворачивающие ролики для ее сворачивания кромками, расположенными вверх и по винту соответственно, направляющие ролики и поддерживающие ролики порожней ветви ленты. Направляющие ролики порожней ветви ленты размещены между кромками свернутой порожней ветви ленты в вертикальном положении до и после поддерживающих роликов с возможностью перевода кромок ленты из винтового в верхнее параллельное расположение у головного и из верхнего в винтовое - у хвостового барабанов. Поддерживающие ролики установлены с возможностью сворачивания порожней ветви ленты с зазором между кромками, расположенными вверх. Для поддержания в таком свернутом состоянии ленты между поддерживающими роликами и направляющими роликами рассредоточенно установлены дополнительные направляющие ролики. Технический результат заключается в уменьшении энерго- и материалозатрат, потерь транспортируемого материала, расширении технологических возможностей конвейера. 4 ил.

Реферат

Изобретение относится к транспортному машиностроению, в частности к конструкциям ленточных конвейеров с трубчатым сечением ленты для транспортирования пылеобразующих, агрессивных и пожароопасных материалов.

Известен ленточный конвейер US 4402395, 06.09.1983, включающий огибающую головной и хвостовой барабаны ленту с грузовой и порожней ветвями, установленные по кольцу и параллельно к плоскости перпендикулярной к оси ленты для ее сворачивания кромками, расположенными вверх, и поддерживающие ролики порожней ветви лент.

Однако кромки порожней ветви ленты расположены в нижней части свернутой в трубу ленты, что не исключает просыпи материала в подконвейерном пространстве. Завышенная закрутка ленты до расположения ее кромок внахлестку уменьшает срок службы из-за возникновения остаточных деформаций краев ленты при изменении ее формы на загрузочном и разгрузочном участках, а также отражается на прижимных усилиях роликоопор и энергозатратах для преодоления возникающего при этом сопротивления. Завышается количество обжимных роликов. Не исключается вероятность раскрытия кромок ленты между опорно-центрирующими узлами, что уменьшает надежность герметизации в процессе работы конвейера. Эти недостатки указывают на затруднение завертывания в трубу ленты внахлестку, установленной на работающем конвейере.

Известен также ленточный конвейер SU 1569307 AI, 07.06.1990, включающий огибающую головной и хвостовой барабаны ленту с грузовой и порожней ветвями, установленные по кольцу параллельно и наклонно к плоскости перпендикулярной к оси ленты обжимные и переворачивающие ролики для ее сворачивания кромками, расположенными вверх и по винту соответственно, направляющие ролики и поддерживающие ролики порожней ветви ленты.

Этот конвейер содержит большое количество роликов на грузовой ветви. Порожняя конвейерная лента в развернутом состоянии значительно шире свернутой ленты, что отражается на поперечных габаритах конвейера и материалозатратах. Не исключаются потери материала по трассе, особенно в месте переворота грузонесущей ветви ленты.

Задачей изобретения является уменьшение энерго- и материалозатрат, потерь транспортируемого материала, расширение технологических возможностей конвейера.

Это достигается тем, что в ленточном конвейере, включающем огибающую головной и хвостовой барабаны ленту с грузовой и порожней ветвями, установленные по кольцу параллельно и наклонно к плоскости перпендикулярной к оси ленты обжимные и переворачивающие ролики для ее сворачивания кромками, расположенными вверх и по винту соответственно, направляющие ролики и поддерживающие ролики порожней ветви ленты, направляющие ролики размещены между кромками свернутой порожней ветви ленты в вертикальном положении до и после поддерживающих роликов с возможностью перевода кромок ленты из винтового в верхнее параллельное расположение у головного и из верхнего в винтовое - у хвостового барабанов. Поддерживающие ролики установлены с возможностью сворачивания порожней ветви ленты с зазором между кромками, расположенными вверх, а для поддержания в таком свернутом состоянии ленты между поддерживающими роликами рассредоточенно установлены дополнительно направляющие ролики. Диаметр между установленными по кольцу вокруг свернутой ленты обжимными грузовой ветви и переворачивающими - порожней ветви роликами, а также между поддерживающими роликами определяют из соотношения D=(В+b)/π, где D - диаметр кольца между роликами; В - ширина ленты; b - величина зазора между кромками скрученной ленты; π - отношение длины окружности к длине ее диаметра.

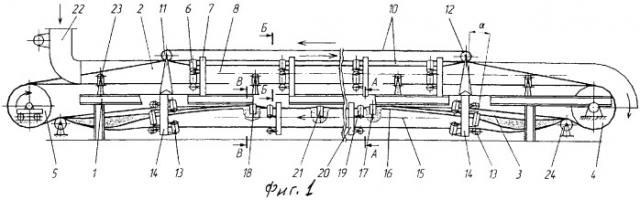

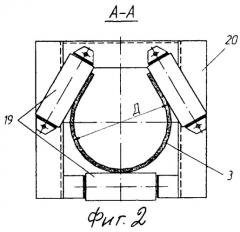

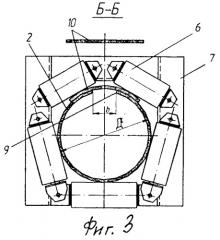

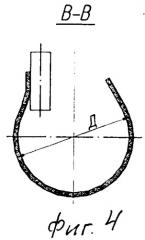

На фигуре 1 схематично изображен ленточный конвейер; на фигуре 2 - разрез А-А на фигуре 1; на фигуре 3 - разрез Б-Б на фигуре 1; на фигуре 4 - разрез В-В на фигуре 1.

Ленточный конвейер включает став 1 с грузовой и порожней ветвями 2 и 3 прорезиненной ленты, которая огибает головной и хвостовой барабаны 4 и 5 на участках разгрузки и загрузки соответственно, причем участки загрузки и разгрузки герметично укрыты. На грузовой ветви 2 конвейера смонтированы обжимные ролики 6 вокруг свернутой с С-образным сечением ленты и параллельно плоскости рам 7, установленных перпендикулярно к продольной оси 8 ленты. В месте расположения обжимных роликов 6 лента грузовой ветви 2 проложена в свернутом состоянии кромками 9 вверх (фиг.2). Зазор между кромками 9 перекрыт неприводной обхватывающей лентой 10, натянутой на свои барабаны 11 и 12. В этом случае лента грузовой ветви 2 вместе с обхватывающей лентой 10 имеет трубчатое сечение вплоть до барабана 12. На порожней ветви 3 ленты со стороны головного и хвостового барабанов 4 и 5 смонтированы для ее винтового трубчатого или с С-образным сечением переворота и возвращения в исходное состояние переворачивающие ролики 13 по кольцу вокруг свернутой порожней ленты и наклонно к плоскости рам 14, которые установлены перпендикулярно продольной оси 15. Угол α наклона переворачивающих порожнюю ветвь 3 ленты роликов 13 соответствует углу α наклона кромок 16 этой ленты, расположенных по винту. Направляющие ролики 17 и 18 установлены на ставе 1 между кромками 9 свернутой порожней ветви 3 ленты вертикально до и после поддерживающих роликов 19. Между направляющими роликами 17 и 18 у головного и хвостового барабанов 4 и 5 соответственно порожняя ветвь 3 имеет свернутое С-образное сечение по всей длине с зазором между ее кромками. У головного и хвостового барабанов 4 и 5 направляющие ролики 17 и 18 установлены с одной стороны относительно перпендикулярной плоскости, проходящей по оси 15 ленты (с одной стороны кромки порожней ветви 3 ленты). Расстояние установки роликов 17 и 18 по длине конвейера регулируется. Поддерживающие ролики 19 смонтированы параллельно плоскости рам 20, установленных перпендикулярно к продольной оси 15 ленты по всей ее длине. Для сохранения С-образного сечения ветви 3 ленты кромками вверх между поддерживающими роликами 19 с загрязненной стороны ленты и направляющими роликами 17 и 18 установлены дополнительно направляющие ролики 21. Расположение установленных по кольцу прижимных роликов 6 вокруг свернутой грузовой ветви, переворачивающих 13 и поддерживающих 19 роликов вокруг порожних ветвей 2 и 3 ленты определяется из соотношения D=(В+b)/π, где D - диаметр кольца между роликами; В - ширина ленты; b - величина зазора между кромками скрученной ленты; π - отношение длины окружности к длине ее диаметра.

Грузовая ветвь 2 ленты из плоского на барабане 5 расположения под действием опорных и обжимных роликов 23 и 6 постепенно переходит в желобчатое и свернутое с С-образным сечением состояние с зазором между ее кромками. Загружаемый материал через загрузочную течку 22 поступает на желобчатую часть ленты грузовой ветви 2 со скоростью, приближенной к скорости ленты, что уменьшает пылеобразование. Материал, лежащий на ленте, постепенно обжимается этой движущейся лентой и уплотняется, превращаясь в движущуюся вместе с ней длинную пробку, что дает возможность повышенного подъема материала и поворота в горизонтальной и вертикальной плоскостях. Зазор между кромками грузовой ветви 2 ленты по всей ее длине перекрывается полосой неприводной обхватывающей ленты 10, навешенной на барабаны 11 и 12. Расположенная между обжимными роликами 6 и наружной стороной грузовой ветви 2 ленты обхватывающая лента 10 движется совместно с лентой 2 за счет сил трения их поверхностей. Движущийся материал, зажатый лентой 2, увлекает за собой образующуюся при загрузке пыль, что способствует уменьшению запыленности на участке загрузки. Обхватывающая лента 10 прижимается к краям ленты грузовой ветви 2 роликами 6 по всей длине трассы до барабана 12. На участке разгрузки после конечного барабана 12 грузовая ветвь 2 ленты раскрывается и на головном барабане 4 освобождается от транспортируемого материала. После прохода отклоняющего барабана 24 порожняя ветвь 3 ленты с помощью роликов 13 переворачивается по винту с С-образным сечением чистой стороной наружу, а загрязненной - внутрь. Направление кромок ленты у головного барабана 4 меняется от нижнего до верхнего параллельного расположения. Переворот ленты порожней ветви 3 на участке разгрузки завершается направляющим роликом 17. После него поддерживающими роликами 19 обеспечивается параллельное расположение кромок 9 порожней ветви 3 ленты вплоть до направляющего ролика 18, после которого параллельное расположение кромок 9 заканчивается. Причем направляющие ролики 17 и 18 со стороны головного и хвостового барабанов 4 и 5 конвейера установлены с одной стороны кромки порожней ветви 3 ленты, что обеспечивает ее устойчивое движение. Переход из верхнего параллельного расположения кромок порожней ветви 3 ленты в винтовое, а затем в исходное плоское со стороны хвостового барабана 5 обеспечивается переворачивающими роликами 13, установленными вокруг ленты по кольцу и под углом α наклона к плоскости рам 14. Свертывание в С-образное сечение и разворот порожней ветви ленты вокруг оси у головного и хвостового барабанов происходит за счет установки переворачивающих роликов 13, установленных под углом α к рамам 14. Завершение переворота порожней ветви 3 ленты и направление одной из кромок ленты в необходимое рабочее расстояние от вертикальной оси 15 обеспечивается направляющим роликом 17, установленным вертикально в зазоре между кромками до первого ряда поддерживающих роликов 19. Роликами 17 и 18 регулируется длина разворота ленты. Поддерживающие ролики 19 позволяют сворачивать порожнюю ветвь 3 ленты до С-образного сечения с зазором между ними до диаметра, приравненного к диаметру грузовой ветви 2, и удерживать в таком положении по всей длине трассы.

Таким образом, переворот с трубчатым или С-образным сечением порожней ветви ленты на участке разгрузки из плоского в винтовое, а затем в С-образное состояние и в обратной последовательности на участке загрузки переворачивающими роликами уменьшает габариты переворота. Количество просыпи в подконвейерном пространстве уменьшается за счет переворота по винту, когда чистая сторона ленты переходит наружу, а загрязненная - внутрь. Установкой направляющего ролика между кромками скрученной по винту ленты в вертикальном положении завершается переворот ленты. Регулировкой расстояния установки направляющего ролика вдоль ленты можно менять длину ее разворота и усилия на этот ролик и на кромку ленты. Сдвигом направляющего ролика участка разгрузки от вертикальной плоскости, проходящей по продольной оси скрученной ленты, в ту или иную сторону регулируется расположение зазора между кромками порожней ветви. Установленные после направляющего ролика вдоль и вокруг порожней ленты поддерживающие ролики зажимают ленту до С-образного состояния с определенным зазором между ее кромками, расположенными параллельно вверх. Закрутка грузовой и порожней ветвей ленты в С-образное сечение кромками, расположенными вверх, по сравнению с закруткой ленты кромками внахлест или до их смыкания освобождает ленту от завышенных изгибных усилий и уменьшает давление на все ролики, что значительно отражается на энерго- и материалозатратах. В этом случае можно использовать ленту меньшей ширины. Контакт роликов с чистой стороной ленты увеличивает срок службы переворачивающих и поддерживающих роликов в 2-3 раза, что влияет на материалозатраты. Расположение направляющих роликов у головного и хвостового барабанов с одной стороны кромки порожней ветви ленты обеспечивает ее устойчивое движение. Установленные рассредоточенно по длине порожней ленты дополнительные направляющие ролики между поддерживающими роликами препятствуют смещению кромок ленты относительно перпендикулярной плоскости к продольной ее оси. Использование в соотношении определения диаметра D кольца установки роликов постоянной величины зазора b уменьшает динамические нагрузки на движущуюся ленту и поддерживающие ролики, что также отражается на энергозатратах. В предлагаемый конвейер можно переоборудовать работающий на предприятии конвейер длиной более 30 м.

Ленточный конвейер, включающий огибающую головной и хвостовой барабаны ленту с грузовой и порожней ветвями, установленные по кольцу параллельно и наклонно к плоскости, перпендикулярной к оси ленты, обжимные и переворачивающие ролики для ее сворачивания кромками, расположенными вверх и по винту соответственно, направляющие ролики и поддерживающие ролики порожней ветви ленты, отличающийся тем, что направляющие ролики порожней ветви ленты размещены между кромками свернутой порожней ветви ленты в вертикальном положении до и после поддерживающих роликов с возможностью перевода кромок ленты из винтового в верхнее параллельное расположение у головного и из верхнего в винтовое - у хвостового барабанов, поддерживающие ролики установлены с возможностью сворачивания порожней ветви ленты с зазором между кромками, расположенными вверх, а для поддержания в таком свернутом состоянии ленты между поддерживающими роликами и направляющими роликами рассредоточенно установлены дополнительные направляющие ролики, причем диаметр между установленными по кольцу вокруг свернутой ленты обжимными грузовой ветви и переворачивающими - порожней ветви роликами, а также между поддерживающими роликами определяют из соотношения

D=(B+b)/π,

где D - диаметр кольца между роликами;

В - ширина ленты;

b - величина зазора между кромками скрученной ленты;

π - отношение длины окружности к длине ее диаметра.