Способ сращивания ламинированного материала для выливаемых пищевых продуктов

Иллюстрации

Показать всеИзобретение относится к сращиванию вместе полотен с предварительно выполненными линиями ламинированного упаковочного материала для производства запечатанных упаковок для выливаемых пищевых продуктов в упаковочной машине формирующего, заполняющего и запечатывающего типа. Процесс сращивания предусматривает стадии удерживания концевого участка первого полотна с его внутренней поверхностью, ориентированной в заданном направлении. Концевой участок второго полотна отрезают с образованием подрезанной поверхности, которую накладывают на концевой участок первого полотна, при этом наружная поверхность второго полотна контактирует с внутренней поверхностью первого полотна. Подрезанную поверхность второго полотна затем прикрепляют к концевому участку первого полотна. В месте сращивания внутренняя поверхность первого полотна и внутренняя поверхность второго полотна вместе образуют интегральную, непрерывную внутреннюю поверхность. 9 з.п.ф-лы, 4 ил.

Реферат

Настоящее изобретение касается способа сращивания ламинированного упаковочного материала в процессе непрерывного производства запечатанных упаковок с выливаемыми пищевыми продуктами, такими как молоко, томатный сок, йогурт, фруктовые соки, вино, чай и т.п. Такой ламинированный упаковочный листовой материал имеет многослойную структуру, включающую слой на основе волокна, выполненный из такого материала как бумага и покрытый с обеих сторон термозапечатываемым пластиковым материалом, таким как полиэтилен. При использовании упаковочного материала для асептической упаковки выливаемых продуктов, таких как молоко, обработанное при ультравысокой температуре (UHT-молоко), поверхность упаковочного материала, предназначенная для размещения в контакте с пищевым продуктом, также снабжена слоем барьерного материала, такого как, например, алюминий, который, в свою очередь, покрыт слоем пластикового материала, такого как полиэтилен. На наружной поверхности полотна упаковочного материала обычно выполнен повторяющийся рисунок.

При производстве упаковок из упаковочного листового материала вышеупомянутого типа необходимо, чтобы никакие микроорганизмы не контактировали с пищевым продуктом, подлежащим упаковке. Поэтому упаковочный материал должен стерилизоваться непосредственно перед использованием при производстве упаковок и должен поддерживаться в стерильных условиях до полного запечатывания упаковки, обеспечивая, что пищевой продукт, содержащийся в ней, не содержит каких-либо микроорганизмов, которые иначе портили бы пищевой продукт и/или передавали заболевания потребителю.

Ламинированный упаковочный материал производят в форме полотна, которое может непрерывно подаваться в машину для формирования, заполнения и запечатывания упаковки. Такие машины включают, например, машину типа ТВА/19® и ТВА/21® фирмы Tetra Brik Packaging Systems (упаковочные системы Тетра Брик), Via Delfini 1, Modena, Италия. Полотно стерилизуют стерилизующим агентом, таким как, например, перекись водорода, который затем удаляют посредством испарения. Стерильный упаковочный материал затем удерживают в асептической камере, затем продольно запечатывают с образованием непрерывной трубы, которую заполняют жидким пищевым продуктом, подлежащим упаковке. Трубу затем зажимают и поперечно запечатывают через равные промежутки. Серединные участки поперечно запечатанных полос упаковочных материалов разрезают для отделения упаковок от непрерывной трубы. Эта операция производит полуготовые подушкообразные упаковки, которые механически сгибают для производства готовых упаковок, с одним из повторяющихся рисунков, видимым на каждой упаковке. Такие типы упаковок включают, например, параллелепипедные упаковки, известные под зарегистрированными товарными знаками Tetra Brik Aseptic® и Tetra Brik®, и по существу параллелепипедные упаковки со скошенными углами, общеизвестные под зарегистрированными товарными знаками Tetra Prisma® и Tetra Prisma Aseptic®.

Непрерывная подача полотна упаковочного материала достигается путем разматывания полотна с подающей бобины. Полотно проходит через магазин, состоящий из групп фиксированных валков и способных вертикально перемещаться подвижных валков, перед прохождением на последующие рабочие места машины для стерилизации полотна упаковочного материала, для продольного запечатывания краев полотна упаковочного материала с образованием непрерывной, продольно запечатанной, заполненной продуктом трубы упаковочного материала, как описано выше. Когда подающая бобина почти пуста, задний конец полотна зажимают и поперечно отрезают, а ведущий конец полотна, разматываемый с новой, второй бобины, накладывают на задний конец первого полотна.

Ведущий конец второго полотна упаковочного материала затем сращивают с задним концом полотна с первой подающей бобины, например, посредством термосваривания известным образом. В течение промежутка времени, требуемого для осуществления операции сращивания, упаковочная машина продолжает непрерывно производить запечатанные упаковки путем вытягивания первого полотна упаковочного материала из магазина. Это вызывает перемещение вверх подвижных валков по мере использования упаковочного материала машиной. Когда сращивание завершено, второе полотно упаковочного материала вытягивают через магазин и через последующие рабочие места машины с помощью первого полотна упаковочного материала. Подвижные валки возвращаются в их нормальное нижнее положение, при этом непрерывное производство запечатанных упаковок не прерывается. Узел автоматического сращивания для осуществления этого способа известен из ЕР 283086. Программируемый контроллер упаковочной машины программируют так, что при каждом сращивании упаковка, содержащая сросток, отбраковывается. Для большей надежности для потребителя также отбраковывают несколько упаковок перед сростком и несколько упаковок после него.

Хотя вышеупомянутая технология сращивания является удовлетворительной, было обнаружено, что она может быть усовершенствована, особенно в отношении структуры самого сростка. Существующие технологии включают отрезание ведущего конца второго полотна под углом 90 градусов к плоскости самого полотна и сращивание его непосредственно с задним концом первого полотна. Это должно осуществляться с высокой скоростью, чтобы позволить непрерывную работу упаковочной машины, которая может производить более 20000 упаковок в час. Однако открытые волокна на отрезанном конце полотна проходят через стерильную систему упаковочной машины. Затем открытые волокна вступают в контакт с продуктом в непрерывной продольно запечатанной трубе упаковочного материала перед отбраковыванием самой упаковки, содержащей сращивание. Таким образом, существует риск, хотя и минимальный, что пыль и/или микроорганизмы, захваченные в открытые волокна, могут испортить продукт, находящийся перед продуктом, предназначенным для выбрасывания вместе с упаковками, которые отбраковывают при выполнении сращивания.

Из патента Франции 1453997 известна технология сращивания ламинированного материала для производства емкостей с водонепроницаемым слоем. Эта технология включает отрезание конца одного слоя материала с наклонной поверхностью перед покрытием его водонепроницаемым слоем. Водонепроницаемый слой покрывает также наклонную поверхность и отрезается до длины, продолжающейся за конец наклонной поверхности с образованием створки, которую можно сгибать вокруг отрезанного конца для его уплотнения. Однако невозможно отрезать ламинированное полотно упаковочного материала в процессе непрерывной работы заполняющей машины формирующего, заполняющего и запечатывающего типа, со створкой из полиэтилена, которую можно согнуть вокруг сростка, чтобы уплотнить отрезанные концы, как известно из патента Франции 1453997.

Из патента США №3449186 известна технология сращивания двух участков полотна материала вместе, так что каждая часть имеет по меньшей мере один слой термосвариваемого материала, покрывающего ее. Оба полотна, сращиваемые вместе, предварительно надрезают или делают выемки. Оба полотна разрывают для производства клиновидных частей. Клиновидные части разрывают из частей полотна, и термосвариваемый участок одной части помещают на оторванный участок другой, и две части термосваривают вместе. Это приводит к образованию шва толщиной, сравнимой с толщиной исходного полотна материала. Хотя эта технология подходит для использования на заводах по производству упаковочного материала, невозможно предварительно надрезать оба полотна, разорвать клиновидные части из обоих полотен и затем срастить их вместе способом по патенту США №3449186 в процессе непрерывной работы упаковочной машины формирующего, заполняющего и запечатывающего типа. Действительно, полученный сросток имеет толщину, сравнимую с толщиной исходного полотна материала, что также создало бы трудности при выявлении места сращивания для обеспечения возможности отбраковки содержащих сросток запечатанных упаковок, заполненных продуктом. Кроме того, операции разрыва неизбежно создавали бы много пыли. Хотя этим можно управлять на заводах для производства упаковочного материала, определенно следует избегать любых технологий, производящих повышенное количество бумажной пыли в упаковочной машине.

Из патента США 4755412 также известен ламинированный материал, выполненный посредством формирования исходного полотна с помощью упрочняющего слоя и разрезания слоя в равноразнесенных продольных областях, затем разделения на упаковочные ленты путем разрезания в этих областях. Разрезы являются равноразнесенными и разделяют каждую область на две краевые области с взаимным соотношением ширины 5:1-3:2. После уменьшения толщины слоя на полотна экструдируют жидкоплотный слой и ламинируют с ним для покрытия всей ширины. Толщина ламината в более широкой краевой области уменьшается постепенно до минимальной толщины, которая поддерживается в области шириной не менее половины толщины краевой области. Один продольный край полотна сгибают на 180 градусов вдоль линии в центре области минимальной толщины. Таким образом, при использовании полотна, произведенного таким способом, для формирования непрерывной продольно запечатанной трубы, наполненной продуктом, в заполняющей машине формирующего, заполняющего и запечатывающего типа продольные края могут быть запечатаны вместе, не требуя дополнительной запечатывающей полосы, и без производства области повышенной толщины в области продольного запечатывания. Однако и в этом случае также невозможно поперечное разрезание заднего конца ламинированного полотна упаковочного материала в процессе непрерывной работы заполняющей машины формирующего, заполняющего и запечатывающего типа и сращивание с ним ведущего конца нового рулона упаковочного материала способом, известным из патента США 4755412.

Таким образом, существует потребность в обеспечении усовершенствованного сращивания для соединения ведущего конца одного полотна упаковочного материала с задним концом полотна другого упаковочного материала в процессе непрерывного производства запечатанных упаковок в упаковочной машине вышеупомянутого типа.

Соответственно, задача изобретения состоит в обеспечении способа сращивания вместе первого и второго полотен предварительно согнутого ламинированного упаковочного материала для выливаемых пищевых продуктов в процессе непрерывной работы упаковочной машины формирующего, заполняющего и запечатывающего типа, который преодолевает проблемы способов уровня техники.

В рамках этой задачи изобретение предлагает способ сращивания вместе первого и второго полотен предварительно отфальцованного (т.е. с предварительно выполненными линиями сгиба) ламинированного упаковочного материала для упаковки выливаемых пищевых продуктов, который может осуществляться по существу за такое же время, что и традиционные способы сращивания, не требуя удлинения магазина с упаковочным материалом.

Другая задача изобретения состоит в создании способа сращивания вместе первого и второго полотен предварительно отфальцованного ламинированного упаковочного материала для упаковки выливаемых пищевых продуктов, который бы обеспечил структурно простое сращивание, не подверженное повреждению при прохождении через магазин, рабочие места стерилизации и рабочие места формирования упаковок упаковочной машины.

Еще одна задача изобретения состоит в создании способа сращивания вместе первого и второго полотен предварительно отфальцованного ламинированного упаковочного материала для упаковки выливаемых пищевых продуктов, который бы гарантировал запечатывание волокон среза на конце упаковочного материала, который предназначен для контактирования с упаковываемым пищевым продуктом.

Другая задача изобретения состоит в создании способа сращивания вместе первого и второго полотен предварительно отфальцованного ламинированного упаковочного материала для упаковки выливаемых пищевых продуктов, который бы позволил обеспечить целостность и непрерывность внутреннего слоя упаковочного материала, предназначенного для контакта с продуктом, подлежащим упаковке.

Краткое содержание изобретения

Вышеупомянутые, а также другие задачи, которые будут понятны ниже, достигаются посредством способа сращивания вместе первого и второго полотен предварительно отфальцованного ламинированного упаковочного материала для производства запечатанных упаковок выливаемых пищевых продуктов в упаковочной машине формирующего, заполняющего и запечатывающего типа, причем каждое полотно содержит по меньшей мере один слой на основе волокон, имеющий первую сторону, покрытую по меньшей мере одним первым полимерным слоем, образующим внутреннюю поверхность, предназначенную для контакта с пищевым продуктом, подлежащим упаковке, и вторую сторону, покрытую по меньшей мере одним вторым полимерным слоем, образующим наружную поверхность, причем указанный способ предусматривает стадии:

- удерживания концевого участка первого полотна с его внутренней поверхностью, ориентированной в заданном направлении;

- подрезания концевого участка второго полотна с образованием подрезанной поверхности,

- наложения подрезанной поверхности второго полотна на концевой участок первого полотна, с наружной поверхностью второго полотна, контактирующей с внутренней поверхностью первого полотна,

- прикрепления подрезанной поверхности второго полотна к концевому участку первого полотна,

обеспечивая при этом сращивание, на котором внутренняя поверхность первого полотна и внутренняя поверхность второго полотна вместе образуют интегральную непрерывную внутреннюю поверхность.

Дополнительные признаки и преимущества изобретения будут ясны из сопровождающих чертежей, показывающих предпочтительный вариант выполнения изобретения, на которых:

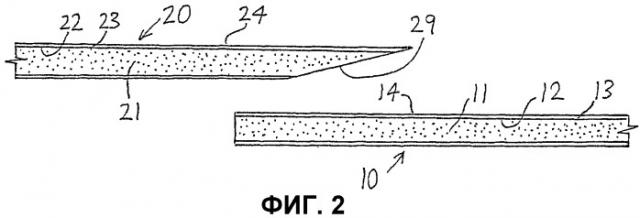

Фиг.1 - схематичный вид в сечении вдоль продольной средней оси двух полотен упаковочного материала, соединенных вместе посредством технологии сращивания уровня техники;

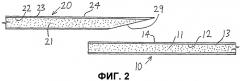

Фиг.2 - схематичный вид в сечении, подобный Фиг.1, показывающий два полотна ламинированного упаковочного материала, подготовленных к сращиванию способом по изобретению;

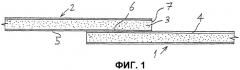

Фиг.3 - схематичный вид в сечении полотен ламинированного упаковочного материала по Фиг.2, наложенных и готовых к сращиванию вместе способом по изобретению;

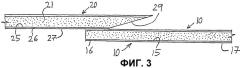

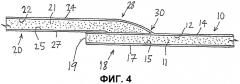

Фиг.4 - схематичный вид в сечении полотен ламинированного упаковочного материала по Фиг.2 и 3, соединенных вместе способом сращивания по изобретению.

Предпочтительный вариант выполнения

Со ссылкой на Фиг.1 задний концевой участок первого полотна 1 и передний концевой участок второго полотна 2 упаковочного материала сращивают вместе традиционным образом. Полотна 1, 2 ламинированного упаковочного материала с участками представляют собой материал типа используемого для производства запечатанных упаковок для выливаемых пищевых продуктов, таких как молоко, томат-пюре, йогурт, фруктовые соки, вино, чай и т.д.

Каждое полотно 1, 2 имеет многослойную структуру, включающую слой 3 на основе волокна (далее - «волокнистый слой»), выполненный из материала, такого как бумага. Волокнистый слой 3 покрыт с одной стороны внутренним слоем 4, образующим внутреннюю поверхность запечатанной упаковки для контактирования с упаковываемым выливаемым пищевым продуктом. Противоположная сторона волокнистого слоя 3 покрыта наружным слоем 5, который также может быть образован пластиковым материалом, таким как, например, полиэтилен. Наружный слой 5 обычно содержит печатный рисунок, повторяющийся по длине полотна. В процессе производства запечатанных упаковок один из повторяющихся рисунков размещают на каждой готовой упаковке известным образом.

Полотна 1, 2, показанные на Фиг.1, соединяют вместе в месте сращивания (на «сростке») 6 с использованием традиционной технологии. Внутренний слой 4 термосвариваемого материала первого полотна 1 прикреплен, а именно приварен, к наружному слою 5 термосвариваемого материала второго полотна 2. Как упомянуто выше, эта технология имеет недостаток в том, что на сростке 6 образуется открытый торец 7 волокнистого слоя 3, который контактирует с выливаемым продуктом при производстве упаковок в заполняющей машине формирующего, заполняющего и запечатывающего типа.

На Фиг.2-4 показан усовершенствованный способ сращивания вместе двух непрерывных полотен упаковочного материала типа используемого для производства запечатанных упаковок для выливаемых пищевых продуктов в упаковочных машинах формирующего, заполняющего и запечатывающего типа, согласно изобретению.

Первое 10 и второе 20 полотна предварительно отфальцованного ламинированного упаковочного материала используют для производства запечатанных упаковок для выливаемых пищевых продуктов в упаковочной машине формирующего, заполняющего и запечатывающего типа. Первое полотно 10 содержит волокнистый слой 11, имеющий первую сторону 12, покрытую первым полимерным слоем 13, например полиэтиленом, образующим внутреннюю поверхность 14, предназначенную для контактирования с упаковываемым пищевым продуктом. Волокнистый слой 11 первого полотна также имеет вторую сторону 15, покрытую по меньшей мере одним вторым полимерным слоем 16, например полиэтиленом, образующим наружную поверхность 17.

Аналогично, второе полотно 20 содержит волокнистый слой 21, имеющий первую сторону 22, покрытую первым полимерным слоем 23, например полиэтиленом, образующим внутреннюю поверхность 24, предназначенную для контактирования с пищевым продуктом, подлежащим упаковке. Волокнистый слой 21 второго полотна 20 также имеет вторую сторону 25, покрытую по меньшей мере одним вторым полимерным слоем 26, например полиэтиленом, образующим наружную поверхность 27.

Когда полотна 10, 20 упаковочного материала должны использоваться для асептической упаковки выливаемых пищевых продуктов, таких как молоко, обработанное при ультравысокой температуре (UHT-молоко), внутренние поверхности 14, 24 каждого полотна упаковочного материала, предназначенные для контактирования с пищевым продуктом, также снабжены слоем (не показан) барьерного материала, такого как, например, алюминий, который, в свою очередь, покрыт слоем пластикового материала, такого как полиэтилен.

Как показано на Фиг.2-4, способ по изобретению предусматривает удерживание заднего концевого участка 18 первого полотна 10 с внутренней поверхностью 14 первого полотна 10, ориентированной в заданном направлении. На практике это происходит, когда первое полотно 10 разматывают с подающей бобины упаковочного материала и подают к упаковочной машине формирующего, заполняющего и запечатывающего типа. Когда подающая бобина почти пуста, задний концевой участок 19 первого полотна 10 удерживается известным зажимающим средством в заданном положении, то есть так, чтобы внутренняя поверхность 14 заднего концевого участка 18 первого полотна 10 была обращена к наружной поверхности 27 переднего концевого участка 28 второго полотна 20.

Передний концевой участок 28 второго полотна 20 должен быть подготовлен к сращиванию. Как показано на Фиг.3, это осуществляют путем подрезания переднего концевого участка 28 второго полотна с образованием подрезанной поверхности 29. Стадию подрезания проводят таким образом, чтобы образовать острый угол между наружной поверхностью 24 второго полотна 20 и подрезанной поверхностью 29. Острый угол, образованный между наружной поверхностью 24 второго полотна 20 и подрезанной поверхностью 29, составляет между 10 и 40 град., предпочтительно между 15 и 25 град., и наиболее предпочтительно около 20 град. Стадию подрезания обычно на практике осуществляют перед стадией сращивания, при подготовке второго полотна для сращивания, разматываемого с запасной бобины упаковочного материала.

Когда удерживают задний концевой участок 18 первого полотна 10 с внутренней поверхностью 14 заднего концевого участка 18, обращенной к наружной поверхности 27 переднего концевого участка 28 второго полотна 20, а передний концевой участок 28 второго полотна 20 подрезают для получения подрезанной поверхности 29 с образованием острого угла между наружной поверхностью 24 второго полотна и подрезанной поверхностью 29, подрезанную поверхность 29 накладывают на задний концевой участок 18 первого полотна. В этом положении, как показано на Фиг.3, наружная поверхность 27 второго полотна 20 контактирует с внутренней поверхностью 14 первого полотна 10.

Со ссылкой на Фиг.14, следующая стадия способа по изобретению заключается в прикреплении подрезанной поверхности 29 второго полотна 20 с задним концевым участком 18 первого полотна 10. На практике это осуществляют путем приложения тепла и давления к заднему концевому участку 18 первого полотна 10 и к переднему концевому участку 28 второго полотна 20 посредством любой известной технологии. Например, если упаковочный материал является материалом для асептической упаковки для выливаемых продуктов и снабжен алюминиевым барьерным слоем (не показан), можно использовать индукционное нагревание или импульсное нагревание. Наружная поверхность 27 второго полотна 20 до подрезанной поверхности 29 также может запечатываться с внутренней поверхностью 14 первого полотна 10.

Как видно на Фиг.4, вышеописанная технология обеспечивает сращивание 30, при котором толщина упаковочного материала вдвое превышает толщину исходного полотна, то есть первого полотна 10 или второго полотна 20. Однако это является желательным в современных упаковочных машинах формирующего, заполняющего и запечатывающего типа, поскольку в них изменение толщины упаковочного материала используют для определения присутствия сростка, чтобы отбраковать затронутые таким образом упаковки.

Предпочтительно, на сростке (в месте сращивания) 30, выполненном по изобретению, волокна слоя 21, 11 на основе волокон либо первого полотна 10, либо второго полотна 20 не открыты по отношению к продукту при упаковочном процессе. Это достигается путем прикрепления подрезанной поверхности 29 второго полотна 20 к внутренней поверхности 14 первого полотна 10. Важно отметить, что в этом способе внутренняя поверхность 14 первого полотна 10 и внутренняя поверхность 24 второго полотна 20 вместе образуют интегральную непрерывную внутреннюю поверхность 14, 24.

Другое преимущество способа по изобретению состоит в том, что требуется модифицировать только одно из двух полотен, сращиваемых вместе. Это позволяет использовать первое полотно в непрерывном упаковочном процессе без каких-либо препятствий, при этом только передний конец второго полотна необходимо подготовить к сращиванию путем простого обеспечения на нем косого среза. Непосредственно перед выполнением сращивания первое полотно 10 удерживают в заданном положении. При необходимости, задний конец 19 первого полотна 10 может быть срезан для получения прямого, равномерного заднего конца 19. Однако это необходимо осуществлять непосредственно перед наложением подрезанного участка второго полотна 20 на задний концевой участок 18 первого полотна.

Дополнительное преимущество состоит в том, что когда эту усовершенствованную технологию сращивания используют в упаковочной машине, она может быть завершена приблизительно за тоже время, что и традиционные технологии сращивания, показанные на Фиг.1. Это означает, что традиционный магазин с упаковочным материалом, обычно имеющийся в упаковочной машине формирующего, заполняющего и запечатывающего типа, является достаточным также при использовании новой технологии сращивания по изобретению. Поэтому новая технология сращивания может осуществляться на существующих упаковочных машинах с минимальными изменениями.

Вышеописанное изобретение может быть модифицировано без отхода от объема прилагаемой формулы изобретения.

1. Способ сращивания вместе первого (10) и второго (20) полотен предварительно отфальцованного ламинированного упаковочного материала для производства запечатанных упаковок для выливаемых пищевых продуктов в упаковочной машине формирующего, заполняющего и запечатывающего типа, причем каждое полотно (10, 20) содержит по меньшей мере один слой (11, 21) на основе волокон, имеющий первую сторону (12, 22), покрытую по меньшей мере одним первым полимерным слоем (13, 23), образующим внутреннюю поверхность (14, 24), предназначенную для контакта с упаковываемым пищевым продуктом, и вторую сторону (15, 25), покрытую по меньшей мере одним вторым полимерным слоем (16, 26), образующим наружную поверхность (17, 27), предусматривающий стадии: удерживания концевого участка (18) первого полотна (10) с его внутренней поверхностью (14), ориентированной в заданном направлении; подрезания концевого участка (28) второго полотна (20) с образованием подрезанной поверхности (29), наложения указанной подрезанной поверхности (29) второго полотна (20) на указанный концевой участок (18) первого полотна (10) с наружной поверхностью (27) второго полотна (20), контактирующей с внутренней поверхностью (14) первого полотна (10), и прикрепления указанной подрезанной поверхности (29) второго полотна (20) к концевому участку (18) первого полотна (10), обеспечивая при этом сращивание (30), в котором внутренняя поверхность (14) первого полотна (10) и внутренняя поверхность (24) второго полотна (20) вместе образуют интегральную, непрерывную внутреннюю поверхность (14, 24).

2. Способ по п.1, в котором указанная стадия удерживания концевого участка указанного первого полотна (10) предусматривает удерживание заднего конца (18) первого полотна (10), и при этом указанная стадия подрезания концевого участка (28) второго полотна (20) предусматривает подрезание переднего конца (28) второго полотна (20).

3. Способ по п.2, в котором указанная стадия прикрепления по меньшей мере указанной подрезанной поверхности (29) на переднем конце (28) второго полотна (20) к заднему концу (19) первого полотна (10) предусматривает стадию приложения тепла и давления к заднему концу (18) первого полотна (10) и к переднему концу (28) второго полотна (20).

4. Способ по п.1, в котором указанная стадия удерживания концевого участка (28) первого полотна (10) с его внутренней поверхностью (14), ориентированной в заданном направлении, предусматривает удерживание первого полотна (10) с его внутренней поверхностью (14), обращенной к наружной поверхности (27) второго полотна (20).

5. Способ по п.1, в котором указанная стадия подрезания концевого участка (28) второго полотна (20) с образованием подрезанной поверхности (29) предусматривает подрезание с образованием острого угла между наружной поверхностью (24) второго полотна и подрезанной поверхностью (29).

6. Способ по п.5, в котором указанная стадия подрезания с образованием острого угла между наружной поверхностью (24) второго полотна (20) и подрезанной поверхностью (29) предусматривает подрезание под углом, составляющим между 10 и 40°.

7. Способ по п.5, в котором указанная стадия подрезания с образованием острого угла между наружной поверхностью (24) второго полотна (20) и подрезанной поверхностью (29) предусматривает подрезание под углом, составляющим между 15 и 25°.

8. Способ по п.5, в котором указанная стадия подрезания с образованием острого угла между наружной поверхностью (24) второго полотна (20) и подрезанной поверхностью (29) предусматривает подрезание под углом около 20°.

9. Способ по п.1, в котором указанную стадию подрезания концевого участка (28) второго полотна (20) с образованием подрезанной поверхности (29) осуществляют перед стадиями удерживания концевого участка (18) первого полотна (10) с внутренней поверхностью (14) первого полотна (10), ориентированной в заданном направлении.

10. Способ по п.4, дополнительно предусматривающий промежуточную стадию подрезания заднего конца (19) первого полотна (10) перед наложением подрезанного участка (29) второго полотна (20) на задний концевой участок (18) первого полотна (10).