Способ получения окисленного графита, устройство для его осуществления и его вариант

Иллюстрации

Показать всеИзобретение может быть использовано в атомной, химической промышленности, металлургии, теплоэнергетике при получении теплоизоляционных и огнезащитных материалов, гибкой графитовой фольги, сорбентов. Готовят нерасслаивающуюся, обладающую электронной проводимостью, суспензию графита в 70-98% Н2SO4. В суспензию можно дополнительно ввести Н3PO4 или СН3COOH. Полученную суспензию подают в реактор 1 из бункера 12 через патрубок 3 при помощи поршня 13. В реакционной камере 9 она самотеком перемещается вдоль полого перфорированного катода 7 и контактирует с анодом 5. Анодное окисление графита проводят без подпрессовки к аноду в отсутствии свободного электролита с сообщением количества электричества не мене 30 А·ч/кг графита при постоянной величине электрического тока или при постоянном анодном потенциале. Избыток кислоты проходит через сепаратор из фильтровальной ткани 8 и поступает во внутреннюю полость катода 7, один конец 11 которой открыт, и затем - в сборник 17. Ионная связь между катодом 7 и анодом 8 осуществляется через сепаратор 8, препятствуя возникновению короткого замыкания. Кольцевая конструкция реакционной камеры 9 обеспечивает равномерность анодной обработки и наименьшее гидравлическое сопротивление. Окисленный графит выгружают через патрубок 4, гидролизуют, промывают, фильтруют и сушат. Изобретение позволяет повысить производительность и получить пенографит после вспенивания при 900°С с высокой однородностью и насыпной плотностью 1,5-3,2 г/л. 3 н. и 19 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Область техники.

Изобретение относится к технологии углеграфитных материалов, в частности к получению соединения внедрения в графит (СВГ), и может быть использовано для получения путем термообработки пенографита с высокой степенью расширения, применяющегося в производстве гибкой графитовой фольги, теплоизоляционных материалов, сорбентов, огнезащитных материалов, использующихся в атомной, химической промышленности, металлургии, теплоэнергетике и др.

Предшествующий уровень техники.

Известен способ, раскрытый в патенте US 4350576. Данный способ получения окисленного графита включает подачу реагентов в электрохимическую камеру, подпрессовку графита к аноду и электрохимическую обработку порошка подпрессованного графита путем анодного окисления при постоянной плотности тока 40-50 мА/см2 с возрастающим напряжением в течение 6-7 часов, последующую промывку водой, сушку и термообработку.

В патенте также раскрывается устройство для осуществления данного способа, содержащие цилиндрический корпус с патрубками для загрузки реагентов и выгрузки СВГ, а также установленные в корпусе анод, катод и проницаемую для электролита диафрагму для подпрессовки графита к аноду.

Недостатками способа являются длительность процесса электрохимической обработки за счет цикличности процесса и необходимости отключения оборудования для осуществления погрузки/выгрузки, а также неудовлетворительная насыпная плотность продукта.

Наиболее близкий способ получения окисленного графита раскрыт в патенте WО96/33949. Данный способ включает подачу суспензии, содержащей графит и электролит на основе, по меньшей мере, одной сильной кислоты в реакционное пространство между анодом и катодом, подпрессовку графита к аноду и последующее анодное окисление графита путем пропускания электрического тока до образования расширяющегося СВГ, гидролиз, промывку и сушку окисленного графита.

Устройство для получения окисленного графита в соответствии с этим способом содержит реактор с корпусом, имеющим внутреннюю цилиндрическую поверхность с патрубками для загрузки реагентов и выгрузки соединения внедрения в графит, а также установленные в корпусе анод, катод, лопатки, радиально закрепленные на осевом горизонтальном валу, и диафрагму, проницаемую для электролита, для подпрессовки графита к аноду, выполненную с прорезями для лопаток.

К недостаткам данных технических решений относится то, что все известные способы получения пенографита путем анодного оксидирования обладают низкой производительностью, поскольку анодное окисление графита осуществляется на основе суспензий с ионной проводимостью. Отсюда достаточно высокий расход кислот, использующихся в качестве электролита, большой расход энергии на проведение анодного оксидирования, а также наличие специальных приспособлений в реакторах для подпрессовки графита к анодам, за счет этого - усложнение конструкций реакторов.

Раскрытие изобретения

В основу изобретения положена задача устранить все перечисленные недостатки и разработать способ, а также варианты устройств, позволяющие повысить производительность получения пенографита с высоким качеством и однородностью частиц из суспензий с повышенной вязкостью, а также снизить затраты на его производство. Другие задачи будут понятны из более детального описания изобретения.

Поставленная задача решается способом получения окисленного графита, включающим подачу суспензии графита в электролите на основе, по меньшей мере, одной сильной кислоты в реакционное пространство между анодом и катодом, последующее анодное окисление графита путем пропускания электрического тока до образования расширяющегося соединения внедрения в графит, гидролиз, промывку и сушку окисленного графита, в котором осуществляют подачу нерасслаивающейся суспензии, обладающей электронной проводимостью, а анодное окисление осуществляют без подпрессовки графита к аноду в отсутствие свободного электролита.

В частных воплощениях изобретения поставленная задача решается тем, что:

- вводят суспензию, содержащую в качестве сильной кислоты H2SO4 - 70-98 масс.%;

- суспензию, содержащую в качестве электролита H2SO4 с концентрацией от 90 до 98%, характеризующуюся тем, что Мг:Мэ=1:(0,34÷1,83), где Mг - масса графита, Мэ -масса электролита в пересчете на 100% Н2SO4;

- вводят суспензию, содержащую в качестве электролита Н2SO4 с концентрацией от 80 до не более 90%, характеризующуюся тем, что Мг:Мэ=1:(0,7÷2,2), где Mг - масса графита, Мэ - масса электролита в пересчете на 100% Н2SO4;

- вводят суспензию, содержащую в качестве электролита Н2SO4 с концентрацией от 70 до не более 80%, характеризующуюся тем, что Мг: Мэ=1:(1,1÷2,5), где Mг - масса графита, Мэ - масса электролита в пересчете на 100% Н2SO4;

- вводят суспензию, дополнительно содержащую, по меньшей мере, одну кислоту, выбранную из группы, включающей Н3PO4 и СН3СООН;

- анодное окисление графита осуществляют при постоянной величине электрического тока с сообщением количества электричества не менее 30 А·ч/кг графита.

- анодное окисление графита осуществляют при постоянном потенциале анода с сообщением количества электричества не менее 30 А·ч/кг графита.

Поставленная задача также решается устройством для получения окисленного графита анодным окислением графита, содержащим реактор, включающий корпус с патрубками для загрузки суспензии и выгрузки образовавшегося соединения внедрения в графит, имеющий внутреннюю цилиндрическую поверхность, и установленные в корпусе анод и катод с образованием между ними реакционной камеры, в корпусе анод и катод установлены коаксиально, корпус, анод и катод выполнены цилиндрическими, при этом анод выполнен сопряженным с внутренней цилиндрической поверхностью корпуса, а катод установлен по оси реактора и выполнен полым с закрытой полостью со стороны подачи суспензии и с открытой полостью со стороны патрубка для выгрузки соединения.

В частных воплощениях изобретения поставленная задача решается устройством, в котором:

- катод отделен от реакционной зоны сепаратором из фильтровальной ткани, а анод снабжен системой водяного охлаждения;

- патрубок для загрузки суспензии расположен в торце реактора;

- оно снабжено узлом для загрузки суспензии, связанным через патрубок для загрузки суспензии с реакционной камерой, содержащим бункер и средство, обеспечивающее проталкивание суспензии в реакционную камеру, выполненное с возможностью совершения возвратно-поступательных движений;

- данное средство выполнено в виде поршня или шнека, соединенного с приводом;

- анод выполнен с превышением его площади по отношению к площади катода не более чем на 80%.

- оно дополнительно снабжено патрубками для отвода отходящих газов и патрубками для отвода излишков электролита;

- оно снабжено емкостью для гидролиза соединения внедрения в графит и промывки окисленного графита и средствами для фильтрации и сушки;

- реакционная камера выполнена с покрытием, например, на основе платины.

Поставленная задача также решается устройством для получения окисленного графита анодным окислением графита (вариантом), содержащим реактор, включающий корпус с патрубками для загрузки суспензии и выгрузки образовавшегося соединения внедрения в графит, имеющий внутреннюю цилиндрическую поверхность, и установленные в корпусе анод и катод с образованием между ними реакционной камеры, в соответствии с которым анод и катод установлены в корпусе коаксиально, корпус, анод и катод выполнены цилиндрическими, при этом катод выполнен сопряженным с внутренней цилиндрической поверхностью корпуса, а анод установлен по оси реактора, выполнен с возможностью совершения колебательно-вращательных движений вокруг оси и снабжен средством для очистки сепаратора.

В частных воплощениях изобретения поставленная задача решается устройством, в котором:

- средство для очистки сепаратора выполнено в виде металлических штырей с напрессованными на них фторопластовыми лопатками, установленных на аноде по винтовой линии;

- средство для очистки сепаратора выполнено в виде рамок, установленных вдоль оси анода по всей его длине;

- анод снабжен системой водяного охлаждения;

- патрубок для загрузки суспензии установлен в торце реактора и через конусный распределитель суспензии связан с реакционной камерой;

- оно дополнительно снабжено патрубком для отвода отходящих газов и патрубком для отвода излишков электролита, расположенными соответственно в верхней и в нижней частях корпуса;

- оно снабжено емкостью для гидролиза соединения внедрения в графит и промывки окисленного графита и средствами для фильтрации и сушки;

- реакционная камера выполнена с покрытием, например, на основе платины.

Сущность предложенного технического решения состоит в том, что для анодного окисления используют нерасслаивающуюся вязкую суспензию, обладающую электронной проводимостью (т.е. электропроводность такой суспензии должна быть больше электропроводности электролита, на основе которого она приготовлена).

Под нерасслаивающейся суспензией в данном случае понимается суспензия, в которой после смешивания и выстаивания в течение длительного времени не образуется двухфазная структура.

Использование суспензии, отвечающей этим двум условиям, позволяет провести анодное окисление в отсутствие свободного электролита, а также без подпрессовки графита к аноду, применяющейся в цитируемых известных технических решениях.

Очевидные преимущества использования таких суспензий в процессе анодного окисления позволяют упростить способ, а также повысить его производительность. Кроме того, отсутствие свободного электролита, который в известных решениях циркулирует через суспензию (либо суспензия находится в электролите), позволяет уменьшить расход кислоты, что, в свою очередь, удешевляет процесс и улучшает условия труда.

Анодное окисление графита, находящегося в нерасслаивающихся суспензиях, обладающих электронной проводимостью требует применения особого оборудования, поскольку они обладают большим гидравлическим сопротивлением и, соответственно, низкой текучестью.

Разработанный реактор коаксиального типа и его вариант позволят проводить анодное окисление графита из таких суспензий путем их «проталкивания» через межэлектродное кольцевое реакционное пространство.

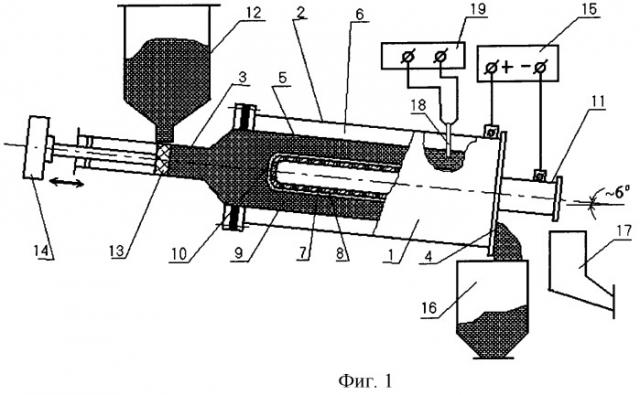

На фиг.1 изображена схема устройства с коаксиальным реактором для получения окисленного графита (вариант 1).

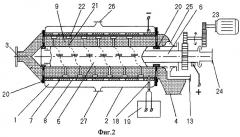

На фиг 2 изображена схема устройства с коаксиальным реактором для получения окисленного графита (вариант 2).

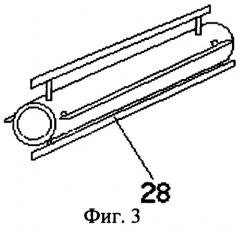

На фиг.3 изображена разновидность выполнения анода в устройстве по варианту 2.

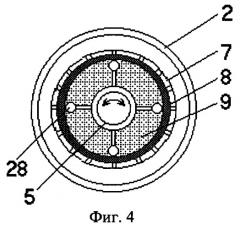

На фиг.4 изображено поперечное сечение реактора по варианту 2 с анодом в соответствии с фиг.3.

Устройство в соответствии с фиг.1 содержит реактор (электролизер) коаксиального типа 1 с цилиндрическим корпусом 2, в котором выполнены патрубки 3 для загрузки суспензии и 4 для выгрузки полученного соединения внедрения в графит.

Реактор установлен на станине (не показана) под некоторым углом к горизонтальной плоскости.

В реакторе коаксиально размещены цилиндрические анод 5 с системой охлаждения 6, сопряженный с внутренней поверхностью корпуса, и полый перфорированный катод 7, представляющий собой трубу, установленную по оси реактора, обтянутую сепаратором 8 из полипропиленовой ткани.

Анод и катод образуют реакционную камеру 9, представляющую собой межэлектродный кольцевой зазор.

Полость катода со стороны подачи суспензии выполнена закрытой 10, а со стороны выгрузки СВГ - открытой 11.

Патрубок 3 для подачи реакционной смеси соединен с узлом для загрузки суспензии, содержащим бункер 12 и средство, выполненное с возможностью совершения возвратно-поступательных движений, обеспечивающих проталкивание суспензии в реакционную камеру. В данном случае таким средством является поршень 13, соединенный с пневмоприводом 14.

Для проведения анодного окисления графита в устройство также включен блок питания постоянньм током 15.

Дополнительно устройство может быть снабжено бункером 16 для приема СВГ поступающего из патрубка 4 и сборником излишков электролита 17.

Под излишками электролита в данном случае понимается не удаление свободного электролита, а некоторый естественный отжим кислоты из суспензии, осуществляемый под действием силы тяжести. Как правило, из 20 кг нерасслаивающейся суспензии, обладающей электронной проводимостью, отжимается около 125 мл кислоты.

Кроме того, устройство также может быть снабжено электродом сравнения 18 с регистратором потенциала 19, смесителем, патрубками для отходящих газов и патрубками для удаления излишков электролита, совмещенными с открытым концом катода 11, пульсационной колонной для гидролиза и промывки графита, фильтрами для фильтрации окисленного графита, сушилкой и т.д. (не показаны).

Предложенное устройство работает следующим образом.

При синтезе СВГ нагнетающий поршень 13 осуществляет возвратно-поступательное перемещение с заданной частотой, забирая порцию суспензии из бункера 12 и нагнетая ее в реактор 1. Суспензия поступает в реакционную камеру 9 и самотеком перемещается вдоль катода 7 в зону выгрузки к патрубку 4. При этом графит в суспензии контактирует с токоотводом анода 5.

Благодаря электронной проводимости суспензии анодной поляризации подвергается весь объем суспензии, т.е. реализуется объемный суспензионный анод.

Под действием тока графит в суспензии по мере передвижения по длине электролизера превращается в СВГ, при этом объем углеродных частиц возрастает и часть кислоты выдавливается через сепарационную ткань и перфорационные отверстия во внутреннюю полость катода, откуда стекает через открытую полость 11 в сборник 17.

Сепарационная ткань, пропитанная кислотой, осуществляет ионную связь между анодом и катодом, препятствуя возникновению короткого замыкания между электродами.

Образующиеся на катоде газы (преимущественно водород) через перфорацию отводятся в полость катода. СВГ, выходящие из электролизера, накапливаются в приемном бункере 16.

Токовая нагрузка в электролизере задается блоком питания 15 и выбирается по скорости подачи суспензии и составу синтезируемых СВГ.

При превышении температуры в электролизере свыше 80°С включается циркуляция воды в рубашке охлаждения 6. Дальнейший подъем температуры в реакторе недопустим из-за возникновения разложения СВГ и разрушения сепаратора.

Необходимо также иметь ввиду, что при таком расположении электродов площадь катода всегда меньше площади анода, что приводит к увеличению катодной плотности тока. При значительной разнице этих площадей возможно переокисление СВГ у катода и залипание суспензии на его поверхности, поэтому целесообразно реактор устроить таким образом, чтобы площадь анода превышала бы площадь катода не более чем на 80%.

Преимущества данного устройства состоят прежде всего в простоте конструкции - отсутствуют подвижные части, легко проводить нагнетание суспензии с помощью различных стандартизированных средств (поршень, шнек, давление газа и т.д.).

Кольцевая конструкция реакционной камеры обеспечивает равномерность анодной обработки суспензии и наименьшее гидравлическое сопротивление.

Данный вариант устройства с внутренним катодом позволяет организовать эффективное охлаждение реактора. Это позволяет давать большие токовые нагрузки, что приводит к увеличению производительности.

Кроме того, большая площадь анода при использовании стали при невысокой плотности тока не вызывает ее пассивации.

К недостаткам данного устройства можно отнести то, что при определенных условиях возможно залипание реакционной массы на сепараторе.

Поэтому был разработан вариант данного устройства с внутренним анодом, в котором обеспечивается стабильный поток реакционной массы и отсутствие ее залипания на сепараторе.

Устройство, изображенное на фиг.2, содержит реактор (электролизер) коаксиального типа 1 с цилиндрическим корпусом 2, в котором выполнены патрубок 3, переходящий в конусный распределитель для загрузки суспензии, и патрубок 4 для выгрузки полученного соединения внедрения в графит. Реактор установлен на опорных подшипниках 20. В реакторе коаксиально размещены цилиндрические анод 5 в виде трубы с вмонтированной в него системой охлаждения 6, установленный по оси реактора, и полый перфорированный катод 7, сопряженный с внутренней поверхностью цилиндрического корпуса 2 с сепаратором 8 из полипропиленовой ткани.

Анод и катод образуют реакционную камеру 9, представляющую собой кольцевой межэлектродный зазор.

Анод выполнен с возможностью совершения колебательных вращательных движений вокруг оси и снабжен средством 21 для удаления излишков суспензии с сепаратора катода. Средство 21 представляет собой установленные на аноде по винтовой линии штыри с напрессованными на них лопатками 22.

Для совершения колебательных движений анод соединен с электроприводом 23.

Система охлаждения 6 анода состоит из патрубка подвода воды 24, расположенной в полости токоотвода анода и коллектора отвода воды 25.

В верхней части корпуса 2 реактора установлен патрубок для отвода отходящих газов 26, а в нижней - патрубок для отвода излишков электролита 27.

Кроме того, устройство также может быть снабжено электродом сравнения 18 с регистратором потенциала 19 и может дополнительно содержать емкость для гидролиза соединения внедрения в графит и промывки окисленного графита и средства для фильтрации и сушки полученного СВГ (не показаны).

Устройство в соответствии с фиг.2 работает следующим образом.

При синтезе СВГ суспензия графита в электролите подается через конусный патрубок-распределитель в реактор 1, поступает в реакционную камеру 9, где суспензия контактирует с токоотводом анода 6 и весь объем суспензии, благодаря электронной проводимости, подвергается анодной обработке, т.е. реализуется объемный суспензионный анод.

Анод 5 в процессе анодной обработки графита совершает колебательно-вращательные движения (на 90°). Закрепленные на аноде лопатки-скребки 22 удаляют излишки суспензии с сепаратора 8, окружающего катод 7. Расположение скребков по винтовой линии и колебательно-вращательное движение на 90° обеспечивают полную очистку катода от налипшей суспензии. Поворот анода осуществляется периодически с частотой 20-60 раз в час.

В результате анодной обработки, по мере перемещения суспензии по длине реактора, графит превращается в СВГ, которые при выходе из патрубка 4 электролизера собираются в отдельную емкость.

При проводимом синтезе часть кислоты может отфильтровываться через сепарационную ткань 8 и перфорационные отверстия катода 7 и отводиться через патрубок 27 для отвода излишков электролита, расположенный в нижней части корпуса 2.

Образующиеся газообразные продукты отводятся через патрубок 26 для отвода газообразных продуктов, расположенный в верхней части корпуса 2.

СВГ, выходящие из электролизера, накапливаются в приемном бункере (не показан).

Средство для очистки сепаратора может быть выполнено в виде рамок 28, показанных на фиг.3 и 4. Рамки выполняются из трубок диаметром от 3 до 10 мм, устанавливающихся на анод вдоль его оси по всей длине анода. Рамки 28 симметрично устанавливаются на анод 5, который совершает колебательно-вращательные движения на угол 90° и счищает с сепаратора 8, примыкающего к перфорированному катоду 5, уплотнившуюся суспензию, одновременно перемешивая и разрыхляя ее в реакционной камере 9.

Изобретение осуществляется по следующей технологической схеме, включающей следующие стадии:

- приготовление раствора электролита на основе H2SO4 требуемой концентрации;

- смешение графита с электролитом в требуемых пропорциях для образования нерасслаивающейся суспензии с электронной проводимостью;

- окисление графита в реакционной камере реактора коаксиального типа без поджатия его к электроду в отсутствие свободного электролита;

- выгрузку полученного окисленного графита;

- гидролиз и промывку окисленного графита водой в пульсационной колонне;

- фильтрацию графитовой суспензии на нутч-фильтре;

- сушку окисленного графита.

Пример 1. Нерасслаивающаяся суспензия на основе графита со средним размером частиц основной фракции 200 мкм и серной кислоты с различной концентрацией, обладающая электронной проводимостью, загружается в приемный бункер, откуда подается в реактор коаксиального типа в соответствии с фиг.1.

В реакторе осуществлялось анодное окисление графита как по гальваностатическому режиму, так и потенциостатическому.

Параметры обработки и получаемые при этом результаты сведены в таблицу 1.

| Таблица 1. | |||||||||

| №п/п | Режим | Концентрация H2SO4 | λ суспензии/λ кислоты | Параметры обработки | Насыпная плотность, d г/л | Производительность, кг/ч | |||

| I, A | E, B | t, мин | Q А·ч/кг графита | ||||||

| 1 | Гальваностатический | 94 | 8,7 | 200 | - | 30 | 35 | 2,5 | 7-8 |

| 2 | 94 | 8,7 | 200 | - | 30 | 40 | 2,0 | ||

| 3 | 94 | 8,7 | 200 | - | 30 | 45 | 1,8 | 5-6 | |

| 4 | 94 | 8,7 | 200 | - | 30 | 50 | 1,6 | ||

| 5 | 70 | 2,97 | 400 | 30 | 70 | 2,0 | 5-6 | ||

| 5 | Потенциостатический | 94 | 7,45 | - | 1,6 | 30 | 45 | 2,5 | 5-7 |

| 6 | 94 | 7,45 | - | 1,6 | 30 | 50 | 1,5 | ||

| 80 | 6,53 | - | 1,7 | 30 | 65 | 1,5 |

Пример 2.

Проводили анодное оксидирование графита в реакторе в соответствии с фиг.2 в гальваностатическом режиме в комплексных электролитах. Использовалась 94% H2SO4, 85% Н3PO4 и 100% СН3СООН. Соотношение Мг:Мэ=1:2.

Параметры обработки и получаемая при этом насыпная плотность графита после вспенивания при 900°С приведены в таблице 2.

| Таблица 2 | |||||

| №п/п | Состав электролита, масса графита | O,A | τ, ч | Q, А·ч/кг граф | dпг,г/л |

| 1 | 80%H2SO4+14%Н3PO4+6%Н2O | 200 | 0,25 | 100 | 2,7 |

| 2 | 60%H2SO4+21,5%Н3PO4+18,5%Н2O | 200 | 0,25 | 100 | 2,3 |

| 3 | 75%H2SO4+5%Н3PO4+20%Н2O | 200 | 4,5 | 200 | 2,6 |

| 5 | 75%H2SO4+5% СН3СООН+20%H2O | 250 | 2,25 | 100 | 3,2 |

| 6 | 70%H2SO4+20% СН3СООН+5%Н2O | 250 | 2,25 | 200 | 2,3 |

Применение комплексных электролитов не только обеспечивает приемлемую насыпную плотность, но также позволяет решить ряд других задач.

Использование серной кислоты вместе с уксусной эффективно снижает содержание серы в окисленном графите и в пенографите, а использование серной кислоты вместе с фосфорной придает антиокислительные свойства и улучшает антипиреновые характеристики.

Таким образом, как следует из представленных данных, способ и устройство в соответствии с изобретением позволяют получить расширенный графит с низкой насыпной плотностью и высокой однородностью при высокой производительности процесса, а также улучшить ряд других его характеристик.

1. Способ получения окисленного графита, включающий подачу суспензии графита в электролите на основе, по меньшей мере, одной сильной кислоты в реакционное пространство между анодом и катодом, последующее анодное окисление графита путем пропускания электрического тока до образования расширяющегося соединения внедрения в графит, гидролиз, промывку и сушку окисленного графита, отличающийся тем, что осуществляют подачу нерасслаивающейся суспензии, обладающей электронной проводимостью, причем ионную связь осуществляют через сепаратор из фильтровальной ткани, пропитанной кислотой, а анодное окисление осуществляют без подпрессовки графита к аноду в отсутствии свободного электролита.

2. Способ по п.1, отличающийся тем, что в реактор вводят суспензию, содержащую в качестве сильной кислоты Н2SO4 с концентрацией 70-98 мас.%, при этом Мг:Мэ=1:(0,34÷1,83) при концентрации кислоты от 90 до 98%, Мг:Мэ=1:(0,7÷2,2) при концентрации кислоты от 80 до не более 90%, Мг:Мэ=1:(1,1÷2,5) при концентрации кислоты от 70 до не более 80%, где Мг - масса графита, Мэ - масса электролита в пересчете на 100% H2SO4.

3. Способ по п.1, отличающийся тем, что в реактор вводят суспензию, дополнительно содержащую, по меньшей мере, одну кислоту, выбранную из группы, включающей Н3РО4 и СН3СООН.

4. Способ по п.1, отличающийся тем, что анодное окисление графита осуществляют при постоянной величине электрического тока с сообщением количества электричества не менее 30 А·ч/кг графита.

5. Способ по п.1, отличающийся тем, что анодное окисление графита осуществляют при постоянном потенциале анода с сообщением количества электричества не менее 30 А·ч/кг графита.

6. Устройство для получения окисленного графита анодным окислением графита, содержащее реактор, включающий корпус с патрубками для загрузки суспензии и выгрузки образовавшегося соединения внедрения в графит, имеющий внутреннюю цилиндрическую поверхность, и установленные в корпусе анод и катод с образованием между ними реакционной камеры, отличающееся тем, что анод и катод установлены в корпусе коаксиально, корпус, анод и катод выполнены цилиндрическими, при этом анод выполнен сопряженным с внутренней цилиндрической поверхностью корпуса, а катод установлен по оси реактора и выполнен полым с закрытой полостью со стороны подачи суспензии и с открытой полостью со стороны патрубка для выгрузки соединения.

7. Устройство по п.6, отличающееся тем, что катод отделен от реакционной камеры сепаратором из фильтровальной ткани, а анод снабжен системой водяного охлаждения.

8. Устройство по п.6, отличающееся тем, что патрубок для загрузки суспензии расположен в торце реактора.

9. Устройство по п.6, отличающееся тем, что оно снабжено узлом для загрузки суспензии, связанным через патрубок для загрузки суспензии с реакционной камерой, содержащим бункер и средство, обеспечивающее проталкивание суспензии в реакционную камеру, выполненное с возможностью совершения возвратно-поступательных движений.

10. Устройство по п.9, отличающееся тем, что средство выполнено в виде поршня или шнека, соединенного с приводом.

11. Устройство по п.6, отличающееся тем, что анод выполнен с превышением его площади по отношению к площади катода не более чем на 80%.

12. Устройство по п.6, отличающееся тем, что оно дополнительно снабжено патрубками для отвода отходящих газов и патрубками для отвода излишков электролита.

13. Устройство по п.6, отличающееся тем, что оно снабжено емкостью для гидролиза соединения внедрения в графит и промывки окисленного графита и средствами для фильтрации и сушки.

14. Устройство по п.6, отличающееся тем, что реакционная камера выполнена с покрытием, например, на основе платины.

15. Устройство для получения окисленного графита анодным окислением графита, содержащее реактор, включающий корпус с патрубками для загрузки суспензии и выгрузки образовавшегося соединения внедрения в графит, имеющий внутреннюю цилиндрическую поверхность, и установленные в корпусе анод и катод с образованием между ними реакционной камеры, отличающееся тем, что анод и катод установлены в корпусе коаксиально, корпус, анод и катод выполнены цилиндрическими, при этом катод выполнен сопряженным с внутренней цилиндрической поверхностью корпуса и отделенным от реакционной камеры сепаратором из фильтровальной ткани, а анод установлен по оси реактора, выполнен с возможностью совершения колебательно-вращательных движений вокруг оси и снабжен средством для очистки сепаратора.

16. Устройство по п.15, отличающееся тем, что средство для очистки сепаратора выполнено в виде металлических штырей с напрессованными на них фторопластовыми лопатками, установленных на аноде по винтовой линии.

17. Устройство по п.15, отличающееся тем, что средство для очистки сепаратора выполнено в виде рамок, установленных вдоль оси анода по всей его длине.

18. Устройство по п.15, отличающееся тем, что анод снабжен системой водяного охлаждения.

19. Устройство по п.15, отличающееся тем, что патрубок для загрузки суспензии установлен в торце реактора и через конусный распределитель суспензии связан с реакционной камерой.

20. Устройство по п.15, отличающееся тем, что оно дополнительно снабжено патрубком для отвода отходящих газов и патрубком для отвода излишков электролита, расположенными, соответственно, в верхней и в нижней частях корпуса.

21. Устройство по п.15, отличающееся тем, что оно снабжено емкостью для гидролиза соединения внедрения в графит и промывки окисленного графита и средствами для фильтрации и сушки.

22. Устройство по п.15, отличающееся тем, что реакционная камера выполнена с покрытием, например, на основе платины.