Способ определения предела выносливости стали аустенитного класса

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для измерения предела выносливости стали аустенитного класса. Способ заключается в том, что образцы из этой стали подвергают предварительной пластической деформации и по результатам усталостных испытаний предварительно деформированных образцов строят график изменения предела выносливости σ-1 образцов в зависимости от степени их предварительной деформации. Изготавливают образцы-навески с такой же степенью деформации и определяют величину магнитной силы отрыва Рмаг для каждого образца-навески. Строят график изменения магнитной силы отрыва Рмаг образцов от степени их предварительной деформации, график с тарировочной кривой в координатах Рмаг-σ-1, устанавливающий связь между Рмаг и σ-1 в зависимости от степени предварительной деформации. Определяют предел выносливости σ-1 образцов по тарировочной кривой в координатах Рмаг-σ-1. Технический результат - снижение трудоемкости, отсутствие энергозатрат, снижение затрат на проведение испытаний. 4 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано для измерения предела выносливости стали аустенитного класса, подвергаемой предварительной пластической деформации.

Многие детали в пищевом, химическом и нефтехимическом машиностроении изготовляются из сталей аустенитного класса. В процессе изготовления этих деталей часто находит применение пластическое деформирование.

Пластическое деформирование активно влияет на физические и механические свойства металлов. У аустенитных сталей значительно повышаются прочностные характеристики (σТ, σВ, НВ) и мягко, незначительно снижаются показатели пластичности (δ%; ψ%).

Одной из основных причин потери работоспособности деталей машиностроительных конструкций, работающих в условиях циклически изменяющихся напряжений, является разрушение их от усталости. Для обеспечения требуемого ресурса работы конструкции при минимальной материалоемкости и необходимом уровне технологичности деталей нужна исчерпывающая информация об условиях нагружения и характеристике усталостной прочности материала - пределе выносливости σ-1.

Известен способ определения предела выносливости по твердости для двух групп сталей - низколегированных сталей перлитного класса и для углеродистых сталей (Марковец М.П. Определение механических свойств металлов по твердости. - М.: Машиностроение, 1979 - с.145-146).

Способ заключается в том, что проводится испытание на усталость, в результате чего определяется предел выносливости конкретной стали. Определяется твердость этой же стали и затем строится график зависимости между твердостью НВ и пределом выносливости σ-1. Средние линии на графиках могут быть описаны уравнениями: σ-1=0,1 НВ+150 (МПа) для низколегированных сталей перлитного класса и σ-1=0,1 НВ+100 (МПа) - для углеродистых сталей (там же, с.146).

Недостатком указанного способа является его малая информативность и недостаточно высокая точность определения σ-1 в зависимости от НВ.

Известен способ определения предела выносливости материала при растяжении-сжатии в случае симметричного цикла.

Способ заключается в том, что партию стальных образцов подвергают осевым усилиям при симметричном цикле (попеременному растяжению и сжатию) и доводят до разрушения.

Реализуется способ на установке, указанной в источнике (Сопротивление материалов. Под общ. ред. Г.С.Писаренко-4-е изд. - Киев: Вища школа, 1979. С.594). Для осуществления способа требуется сложная установка, испытания проводятся длительное время, приводящие к большим энергетическим затратам, необходимо большое количество опытных образцов.

В качестве прототипа выбран способ определения предела выносливости материала при ротационном изгибе в случае симметричного цикла. Реализуется указанный способ на установке, указанной в источнике (там же, с.595).

Способ заключается в том, что при испытании образцов необходимо обеспечивать в отдельных образцах различные напряжения для выявления закономерности изменения числа циклов до разрушения при тех или иных уровнях напряжений. В результате полученных экспериментальных данных строят кривую усталости.

Недостатком данного способа является значительная трудоемкость и долговременность испытаний, большие энергетические затраты, а также наличие большого числа опытных образцов.

Для снижения трудоемкости и сложности проведения испытаний, снижения энергозатрат, сокращения времени испытаний и уменьшения количества образцов, предел выносливости нержавеющей стали аустенитного класса, подвергаемой пластическому деформированию, находят в следующем порядке.

Первоначально по результатам усталостных испытаний предварительно деформированных образцов строят график изменения предела выносливости σ-1 образцов в зависимости от степени их предварительной деформации.

Затем изготавливают образцы-навески с той же степенью деформации, для каждого из которых определяют величину магнитной силы отрыва Рмаг, после чего строят график изменения магнитной силы отрыва Рмаг образцов от степени их предварительной деформации.

На заключительном этапе строят график с тарировочной кривой в координатах Рмаг-σ-1, устанавливающей связь между Рмаг и σ-1 в зависимости от степени предварительной деформации образцов.

По построенному графику с тарировочной кривой в координатах Рмаг-σ-1 определяют предел выносливости σ-1 исследуемых образцов.

Известно, что нержавеющие стали аустенитного класса содержат неустойчивый аустенит (аустенит-раствор углерода в γ-железе), γ-железо является не магнитным материалом (Физические величины. Справочник. Под ред. И.С.Григорьева, Е.З.Мейлихова. М.: Энергоатомиздат, 1991; Гуляев А.П. Металловедение, 5-е изд., М.: Машиностроение, 1977, с.483-487).

Пластическая деформация приводит к его частичному преобразованию в α-железо по мартенситному механизму (α-железо обладает высокой магнитной восприимчивостью). Пластическая деформация оказывает существенное влияние на величину предела выносливости и магнитную силу отрыва стали.

Нами установлено, что предел выносливости и магнитная сила отрыва стали аустенитного класса увеличивается в зависимости от степени предварительной деформации, и весьма значительно.

Таким образом, можно прямо связать предел выносливости с магнитной силой отрыва данного типа стали.

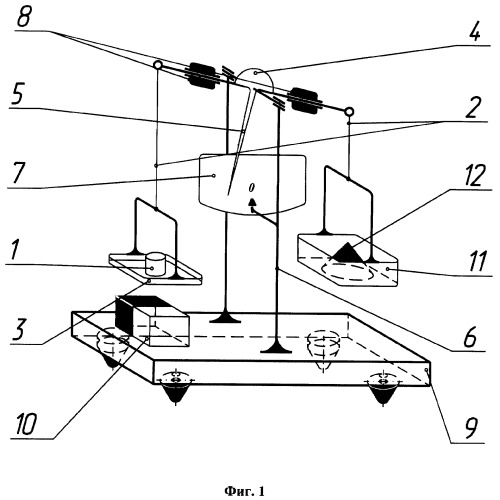

На фиг.1 изображена схема установки для реализации предлагаемого способа.

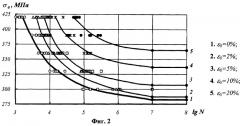

На фиг.2 показан график изменения предела выносливости при симметричном цикле нагружения при чистом изгибе в зависимости от степени предварительной деформации.

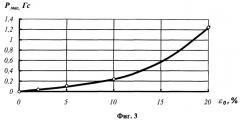

На фиг.3 показан график изменения магнитной силы отрыва стали аустенитного класса в зависимости от степени предварительной деформации.

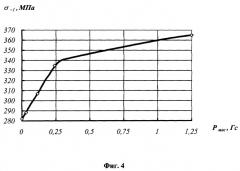

На фиг.4 представлен график с тарировочной кривой, устанавливающий связь между пределом выносливости и магнитной силой отрыва стали в зависимости от ее степени предварительной деформации.

Установка (фиг.1) представляет собой аналитические весы, в которых образец-навесок 1 исследуемого материала подвешен на не магнитной нити 2 в тонкостенной чашечке 3 из немагнитного материала. Нить подвешивается на конце коромысла 4 со стрелкой 5, шарнирно закрепленного на вертикальной стойке 6 с установленной на ней шкалой 7. Коромысло имеет специальные регулируемые противовесы 8. Стойка крепится на основании 9. На основании 9 расположен, строго под указанной подвеской, постоянный магнит 10. На другом конце коромысла, также на нити 2, подвешивается чашечка 77, в которой расположен мерный груз (песок) 12.

Способ реализуется следующим образом. А именно:

Первый этап - по результатам усталостных испытаний предварительно деформированных образцов строится график изменения предела выносливости образцов в зависимости от степени их предварительной деформации (фиг.2).

Второй этап - изготовление образцов-навесок с такими же степенями деформации и определение величины магнитной силы отрыва для каждого образца на установке (фиг.1) в следующем порядке:

Коромысло 4 уравновешивается регулируемыми противовесами 8 после удаления с основания 9 магнита 10. Контроль равновесия осуществляется установкой стрелки 5 в нулевое положение по шкале 7. Затем ставится магнит в указанное выше место и образец-навесок 1 исследуемого материала с предварительной пластической деформацией, помещенный в чашечке 3, приводится в положение касания с магнитом поворотом коромысла 4. После чего осуществляется подсыпание песка в чашечку 11 до момента отрыва образца-навеска 1 с чашечкой 3 от магнита 10. Величина магнитной силы отрыва образца-навеска определяется взвешиванием мерного песка.

Третий этап - построение тарировочной кривой в координатах Рмаг-σ-1 (фиг.4).

Предел выносливости исследуемого материала находят по предварительно построенной тарировочной кривой.

Установление связи между магнитной силой отрыва стали и ее пределом выносливости позволяет уменьшить количество и трудоемкость испытаний, что достигается устранением необходимости проведения большого числа длительных экспериментов по определению предела выносливости и отсутствием необходимости изготовления большого числа точных образцов для испытания на усталость.

Апробация способа проводилась на примере стали 12Х18Н10Т.

На первом этапе изготовлялись образцы из указанной стали с различной степенью деформации (0; 2; 5; 10; 20%), которые испытывались в условиях чистого изгиба при симметричном цикле нагружения на машине для усталостных испытаний МУИ-6000. По результатам испытаний установлена зависимость предела выносливости σ-1 от степени деформации образцов (фиг.2).

На втором этапе изготовлялись образцы-навески (диаметр образца d=10 мм, высота h=15 мм) с такой же степенью предварительной деформации (0; 2; 5; 10; 20%), и с помощью установки, показанной на фиг.1, определялась величина магнитной силы отрыва для каждого образца.

На третьем этапе строилась тарировочная кривая в координатах Рмаг-σ-1 (фиг.4).

По построенной тарировочной кривой можно определить σ-1 стали 12Х18Н10Т с любой другой (отличной от 2; 5; 10; 20%) степенью предварительной деформации.

Предложенный способ может быть использован для прогнозирования ресурса работы конструкций, испытывающих при эксплуатации циклические напряжения и изготовленных из нержавеющих аустенитного класса сталей (12Х18Н9Т, 12Х18Н10Т и т. п.), содержащих в технологии изготовления пластическое деформирование.

Преимущества предлагаемого способа - простота осуществления, отсутствие энергозатрат, малое количество образцов, снижение трудоемкости и сложности проведения испытаний на усталостную прочность деталей, материал которых в ходе изготовления подвергался предварительной пластической деформации.

Способ определения предела выносливости стали аустенитного класса, заключающийся в том, что образцы из этой стали подвергают предварительной пластической деформации, отличающийся тем, что по результатам усталостных испытаний предварительно деформированных образцов строят график изменения предела выносливости σ-1 образцов в зависимости от степени их предварительной деформации, изготавливают образцы-навески с такой же степенью деформации, определяют величину магнитной силы отрыва Рмаг для каждого образца-навески, строят график изменения магнитной силы отрыва Рмаг образцов от степени их предварительной деформации, строят график с тарировочной кривой в координатах Рмаг-σ-1, устанавливающий связь между Рмаг и σ-1 в зависимости от степени предварительной деформации, определяют предел выносливости σ-1 образцов по тарировочной кривой в координатах Рмаг-σ-1.