Способ получения элемента рабочего колеса турбины и рабочего колеса турбины

Иллюстрации

Показать всеИзобретение может быть использовано при получении отливок с направленной и монокристаллической структурой из никелевых жаропрочных сплавов. Изготавливают модель элемента колеса турбины, состоящего из дисковой и лопаточной частей. Дисковую часть модели изготавливают в виде двух пластин, имеющих форму секторов круга. Центральные углы секторов соединяют в одной точке, а дуги соединяют с лопаточной частью элемента. По модели изготавливают керамическую форму, нагревают ее и заливают расплав. Для получения лопаточной части элемента заливают литейный жаропрочный сплав на никелевой основе и начинают процесс направленной кристаллизации. Для получения дисковой части элемента заливают литейный и деформируемый жаропрочный сплав на никелевой основе и завершают процесс направленной кристаллизации. Способ позволяет получать сборные рабочие колеса турбины с достаточной механической прочностью, в которых диск с лопатками имеют монокристаллическую структуру заданной кристаллографической ориентации. Обеспечивается возможность замены части диска с лопатками при ремонте. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области металлургии и может быть использовано при получении отливок с направленной и монокристаллической структурой из никелевых жаропрочных сплавов, в частности рабочих колес и колес сопловых аппаратов турбин авиационных двигателей и двигателей наземных установок.

Известны способы получения рабочих колес турбин, в которых отдельно изготавливают элементы колеса: диски турбин и рабочие лопатки. Турбинные лопатки, изготовленные штамповкой или литьем, подвергают механической обработке и с помощью замковых соединений (в виде "елочного" замка или в виде "ласточкина хвоста") крепят к диску, полученному методом термомеханической обработки заготовки жаропрочного сплава ("Авиационные газотурбинные двигатели" Г.С. Скубачевский, "Машиностроение", 1969, с.117-135).

При таком способе изготовления рабочего колеса турбины возможна легкая замена поврежденных лопаток во время ремонта. Однако при эксплуатации двигателя возникает большая концентрация напряжений в зубьях замка лопатки и в диске, что может приводить к появлению усталостных трещин.

Известен способ получения рабочего колеса турбины, в котором диски, лопатки и ступицу получают одновременно методом порошковой металлургии (патенты США №4329175, 4323394).

Такие способы производства, включающие получение жаропрочного сплава в виде гранул, их сепарацию, горячее изостатическое прессование (ГИП) и т.д., весьма трудоемки и для их осуществления требуется специальное оборудование. Кроме того, гранульная технология обеспечивает меньший ресурс и надежность турбинных колес при повышенных температурах.

Известны способы получения интегральных литых колес турбины методом радиально направленного затвердевания, согласно которым получают литые колеса с равноосной структурой в дисковой и ступичной частях и за счет создания градиента температур в радиальном направлении колеса с направленной структурой в лопаточной части колеса (Патенты США №3283377, 4195683, 4240495, 4436485, 4850419, 5680895 и др.).

Такие способы литья характеризуются низким выходом годного по структуре из-за сложности контроля температурных параметров процесса в переходной части от лопаток к диску и являются экономически нецелесообразными из-за невозможности замены одной или нескольких лопаток в процессе эксплуатации.

Наиболее близким по технической сущности к заявляемому, принятым за прототип является способ производства рабочих колес турбины методом контролируемого радиального затвердевания, обеспечивающего получение мелкозернистой равноосной структуры в дисковой части и ступице и направленной или монокристаллической структуры в лопатках за счет применения прилегающих к лопаткам по внешнему контуру колеса холодильников и управляемых нагревательных элементов, расположенных выше и ниже формы (патент США №4813470).

Согласно прототипу сначала получают модель элемента рабочего колеса турбины, состоящего из дисковой и лопаточной частей, изготавливают форму, удаляют модель, размещают керамическую форму в вакуумной установке, нагревают до температуры выше температуры ликвидус сплава и заливают форму расплавом жаропрочного сплава. Совместным действием холодильника, экранов и управляемых нагревателей создается радиально направленный от периферии отливки к центру температурный градиент, в результате которого осуществляется направленная кристаллизация лопаток с получением в них столбчатой или монокристаллической структуры. При получении рабочего колеса турбины после окончания кристаллизации лопаток начинается кристаллизация центральной части отливки - диска и ступицы. Для этого отключают нагрев, а включают вибратор, чтобы диск и особенно его центральная часть - ступица имели мелкозернистую равноосную структуру.

Недостатками прототипа являются низкий выход годного по структуре, связанный с трудностью контроля перехода от направленной структуры лопаток к равноосной структуре диска; невозможность получения монокристаллической структуры и внутренних охлаждающих полостей в дисковой части. Поэтому наблюдается повышенный расход жаропрочного сплава на одно колесо турбины, трудно контролируемый уровень свойств в областях перехода направленной или монокристаллической структуры лопаток к равноосной структуре дисковой части. В такой цельнолитой конструкции невозможна замена одной или нескольких лопаток в колесе в случае необходимости.

Технической задачей настоящего изобретения является получение элементов рабочего колеса турбины и рабочего колеса турбины, обладающего повышенными эксплуатационными свойствами, пониженным весом, что обеспечит снижение рабочих температур материала элементов турбины за счет наличия охлаждаемых полостей в дисковой части и лопатках, а также повышение выхода годного по структуре и возможность замены лопаток в колесе в процессе ремонта.

Для реализации технической задачи предлагается способ получения элемента рабочего колеса турбины, состоящего из дисковой и лопаточной частей, включающий изготовление модели элемента колеса турбины, получение керамической формы, удаление модели, размещение керамической формы в литейной установке для направленной кристаллизации, нагрев керамической формы до температуры, превышающей температуру ликвидус жаропрочного сплава на никелевой основе, заливку жаропрочного сплава на никелевой основе в керамическую форму и проведение направленной кристаллизации, отличающийся тем, что дисковую часть модели элемента рабочего колеса турбины выполняют в виде двух пластин, имеющих форму секторов круга, центральные углы которых соединены между собой в одной точке, а дуги секторов соединены с лопаточной частью элемента рабочего колеса турбины, при этом для получения лопаточной части элемента рабочего колеса турбины используют литейный жаропрочный сплав на никелевой основе, а для получения дисковой части - литейный или деформируемый жаропрочные сплавы на никелевой основе. Центральный угол сектора составляет 30-60 градусов.

Для получения элемента рабочего колеса турбины из жаропрочного сплава с монокристаллической структурой в керамической форме размещают монокристаллическую затравку.

В случае получения элемента рабочего колеса турбины из деформируемого и литейного жаропрочных сплавов на никелевой основе его заливку жаропрочного сплава на никелевой основе в керамическую форму осуществляют порционно: сначала заполняют дисковую часть элемента рабочего колеса турбины деформируемым жаропрочным сплавом, начинают процесс направленной кристаллизации, а затем заполняют лопаточную часть элемента рабочего колеса турбины литейным жаропрочным сплавом и завершают процесс направленной кристаллизации.

Дисковую и лопаточную части рабочего колеса турбины получают только из литейного жаропрочного сплава в случае литья рабочих колес газотурбинных двигателей, работающих при повышенных температурах и напряжениях с небольшим ресурсом. Для двигателей с длительным ресурсом эксплуатации (до 100000 часов), но работающих при более низких температурах и напряжениях, дисковую часть рабочих колес необходимо выполнять из деформируемого жаропрочного сплава, а лопаточную - из литейного жаропрочного сплава на никелевой основе.

Центральный угол сектора дисковой части элемента рабочего колеса турбины определяет количество лопаток в элементе рабочего колеса турбины и выход годного по структуре. Центральный угол сектора менее 30 градусов увеличивает количество элементов и соединений, из которых будет состоять колесо, что нежелательно. Угол сектора более 60 градусов нецелесообразен из-за отклонения основной оси крайних лопаток в элементе от направления кристаллизации и технологической трудности получения элементов с лопатками полностью с монокристаллической структурой.

Ступицу изготовляют путем направленной кристаллизации заготовки из жаропрочного никелевого сплава с последующей ее деформацией. Рабочее колесо турбины получают путем сборки элементов рабочего колеса турбины между собой и со ступицей.

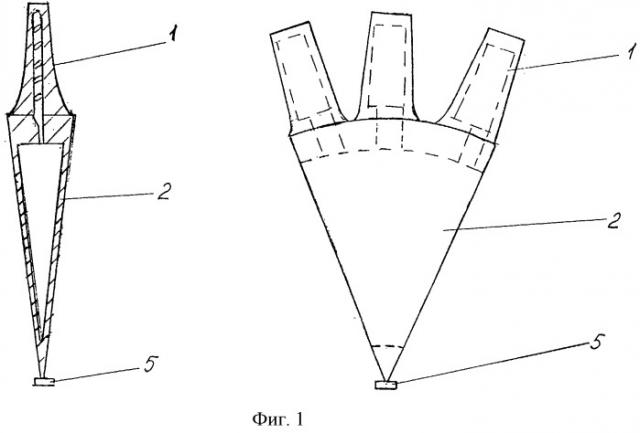

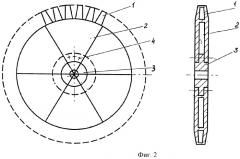

На фиг.1 представлен элемент рабочего колеса турбины, а на фиг.2 - рабочее колесо турбины и сечение рабочего колеса турбины, где

1 - лопаточная часть элемента рабочего колеса турбины с охлаждаемыми монокристаллическими лопатками, полученными за одну литейную операцию,

2 - дисковая часть элемента рабочего колеса турбины,

3 - ступица рабочего колеса турбины,

4 - соединение 2-х частей рабочего колеса (болтовое),

5 - монокристаллическая затравка.

Пример 1. Были изготовлены модели рабочих лопаток с керамическими стержнями, формирующими впоследствии охлаждаемую полость лопаток. Затем изготовляли модель дисковой части, выполненной в виде двух пластин, имеющих форму секторов круга, центральные углы которых соединяли между собой в одной точке, где устанавливали модель затравки. Угол сектора был равен 30 градусам. Затем модели лопаток устанавливали в соответствующие пазы модели дисковой части и получали модель элемента колеса турбины. На модель наносили огнеупорное керамическое покрытие, удаляли модельную массу и получали керамическую форму, в стартовую часть которой после прокалки устанавливали тугоплавкую монокристаллическую затравку ориентации [001] в осевом и [010] в азимутальном направлении.

Форму с помощью специальной подвески размещали внутри печи подогрева форм вакуумной установки УВНК и осуществляли нагрев формы до температуры на 100-150°С выше температуры плавления заливаемого в форму сплава. После достижения температуры формы 1540+20°С в индукционной печи расплавляли литейный жаропрочный сплав на никелевой основе ЖС32 и заливали его в форму. С помощью привода вертикального перемещения форму с расплавом перемещали из зоны нагрева в зону охлаждения с заданной скоростью, обеспечивая направленную кристаллизацию расплава снизу вверх. При этом кристаллографическая ориентация затравки передается всей отливке, включая охлаждаемые лопатки. После окончания кристаллизации печь подогрева форм выключали, форму с отливкой поднимали в верхнее исходное положение. После полного охлаждения отливки установку развакуумировали и форму с отливкой извлекали из печи. Полученную отливку освобождали от керамической оболочки, а затем керамику удаляли из внутренних полостей отливки в расплаве бифторида калия. Получали элемент рабочего колеса турбины с полым диском и охлаждаемыми лопатками полностью с монокристаллической структурой. Выход годного по структуре при отливке секторов лопаток из сплава ЖС32 - более 70%.

Пример 2. Изготовляли модели рабочих лопаток с керамическими стержнями и получали керамическую форму как в примере 1. Вершину стартовой части формы заделывали керамической суспензией без установки затравки, помещали форму в печи подогрева форм и проводили плавку, заливку и кристаллизацию сплава ЖС32, как описано в примере 1. Получена отливка полностью с направленной структурой, включая дисковую и лопаточные части элемента колеса турбины. Выход годного по структуре ≥80%.

Пример 3. При указанной в примере 1 сборке для обеспечения максимальных служебных характеристик рабочего колеса операцию литья осуществляли в 2 этапа. Сначала в индукционной печи расплавляли деформируемый жаропрочный сплав на никелевой основе ЭК-151, заливали в форму высотой 400 мм, заполняя только дисковую часть элемента колеса, и начинали процесс направленной кристаллизации. Одновременно с кристаллизацией залитого в форму расплава в индукторе расплавляли жаропрочный литейный сплав ЖС32 и после кристаллизации 2/3-3/4 высоты дисковой части заливали расплав литейного жаропрочного сплава в ту же форму, заполняя лопаточную часть полости керамической формы, не останавливая процесс кристаллизации. Далее проводили технологические операции, аналогично примеру 1. Выход годного по структуре при отливке элементов колеса турбины секторов из 2-х сплавов составлял около 60%.

Ступицу рабочего колеса турбины ⊘300 мм изготовляли из деформируемого сплава ЭК-151 деформацией заготовки ⊘100 мм, предварительно полученную методом направленной кристаллизации.

После удаления керамики и проведения контрольных операций проводилась мехобработка отливок элементов колеса турбины для точного сопряжения полученных секторов с монокристаллической структурой между собой с помощью специальных приливов, а со ступицей диска - с помощью болтового соединения.

После закрепления на ступице всех элементов колеса турбины получали полноразмерное рабочее колесо турбины с составным диском и монокристаллическими лопатками без елочных замковых соединений.

Пример 4. Было получено рабочее колесо турбины по способу, принятому за прототип.

При исследовании структуры полученных отливок было установлено, что в рабочем колесе турбины, отлитом полностью из сплава ЖС-32, только часть лопаток имели монокристаллическую структуру (˜30%), а остальные - направленную. Дисковая часть колеса имеет равноосную структуру. Выход годного составил 40%.

Как видно из примеров, предложенный способ получения элементов рабочего колеса турбины позволяет получать сборные рабочие колеса турбины с достаточной механической прочностью, в которых диск с лопатками имеют монокристаллическую структуру заданной кристаллографической ориентации и охлаждаемую полость для снижения рабочих температур материала и веса колеса. Кроме того, предложенный способ получения сборных колес позволяет производить замену части диска с лопатками во время ремонта.

1. Способ получения элемента рабочего колеса турбины, состоящего из дисковой и лопаточной частей, включающий изготовление модели элемента колеса турбины, получение керамической формы, удаление модели, размещение керамической формы в литейной установке для направленной кристаллизации, нагрев керамической формы до температуры, превышающей температуру ликвидус жаропрочного сплава на никелевой основе, заливку жаропрочного сплава на никелевой основе в керамическую форму и проведение направленной кристаллизации, отличающийся тем, что дисковую часть модели элемента рабочего колеса турбины выполняют в виде двух пластин, имеющих форму секторов круга, центральные углы которых соединены между собой в одной точке, а дуги секторов соединены с лопаточной частью элемента рабочего колеса турбины, при этом для получения лопаточной части элемента рабочего колеса турбины используют литейный жаропрочный сплав на никелевой основе, а для получения дисковой части - литейный или деформируемый жаропрочные сплавы на никелевой основе.

2. Способ получения элемента рабочего колеса турбины по п.1, отличающийся тем, что заливку жаропрочного сплава на никелевой основе в керамическую форму осуществляют порционно: сначала заполняют дисковую часть элемента рабочего колеса турбины деформируемым жаропрочным сплавом, начинают процесс направленной кристаллизации, а затем заполняют лопаточную часть элемента рабочего колеса турбины литейным жаропрочным сплавом и завершают процесс направленной кристаллизации.

3. Способ получения элемента рабочего колеса турбины по п.1, отличающийся тем, что центральный угол сектора составляет 30-60°.

4. Способ получения элемента рабочего колеса турбины по п.1, отличающийся тем, что для получения элемента рабочего колеса турбины с монокристаллической структурой в керамической форме размещают монокристаллическую затравку.

5. Способ получения рабочего колеса турбины, состоящего из элементов рабочего колеса турбины и ступицы, отличающийся тем, что получение элемента рабочего колеса турбины осуществляют способом по любому из пп.1-4, а ступицу изготовляют путем направленной кристаллизации заготовки из жаропрочного никелевого сплава с последующей ее деформацией, а затем осуществляют сборку элементов рабочего колеса турбины между собой и со ступицей.