Устройство электрода и ячейки

Иллюстрации

Показать всеИзобретение относится к электрическим ячейкам. Устройство электрода содержит подложку, расположенный на подложке первый электрод и второй электрод, расположенный на подложке отдельно от первого электрода. Первый электрод содержит множество слоев тонких пленок металла и приспособлен для выработки тепла и передачи тепла к средствам преобразования тепла в электрическую энергию и/или для осуществления реакций преобразования. Устройства ячейки включают электропроводные элементы и твердотельный источник заряженных ионов, предназначенных для миграции в электропроводные элементы и через них. 7 н. и 38 з.п. ф-лы, 11 ил., 4 табл.

Реферат

Область техники

Настоящее изобретение относится, в общем, к электрическим ячейкам, и один конкретный аспект настоящего изобретения относится к электрическим ячейкам, в катоды которых внедрено множество слоев тонкой металлической пленки.

Уровень техники

В настоящей заявке заявлен эффект заявки на патент Соединенных Штатов Америки регистрационный № 60/184962, поданной 25 февраля 2000 года, и заявки на патент Соединенных Штатов Америки регистрационный № 60/267616, поданной 9 февраля 2001 года, каждая из которых приводится здесь полностью в качестве ссылки.

В качестве дополнительных предпосылок ранее были предложены электролитические ячейки, содержащие многослойные тонкие пленки. Например, в публикации авторов Майлеи и др. (Miley et al.) описано использование плоских пластин из нержавеющей стали, покрытых многослойными тонкими пленками, в качестве электродов для электролитической ячейки. Такие эксперименты описаны в публикации авторов Дж. Майлеи, X. Хора, И. Батирбеков и Р. Зич "Электролитическая ячейка с многослойными тонкопленочными электродами" (G. Miley, Н. Hora, Е. Batyrbekov and R. Zich., "Electrolytic Cell with Multilayer Thin-Film Electrodes"), Trans. Fusion Tech., том 26, № 4Т, часть 2, стр.313-330, 1994 г. В этой публикации известного уровня техники описано использование чередующихся тонкопленочных слоев (толщиной 100-1000 ангстрем) из двух различных материалов (например, титана/палладия). В других публикациях было предложено использовать электролитические ячейки со слоем на носителе, в которых небольшие пластиковые гранулы покрыты слоями толщиной несколько микрон из различных материалов. См., например, американские патенты №№ 4943355, 5036031, 5318675 и 5372688. В других конструкциях электролитических ячеек используют электроды с покрытием различной формы. Например, в американском патенте № 4414064 под названием "Способ изготовления низковольтных водородных катодов" ("Method For Preparing Low Voltage Hydrogen Cathodes") описано совместное нанесение первого металла, такого как никель, выщелачиваемого второго металла или окисла металла, такого как вольфрам, и не выщелачиваемого третьего металла, такого как висмут.

Несмотря на попытки, описанные в публикациях из известного уровня техники, в настоящее время сохраняется потребность в дополнительно улучшенных и/или альтернативных конструкциях электрической ячейки с тонкопленочной конфигурацией электрода (например, со слоями толщиной 50-100 ангстрем. Настоящее изобретение направлено на решение этой проблемы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение в одном из аспектов направлено на устройство электродов, включающее подложку, на которой анод и катод установлены в различных местах положения с формированием зазора между ними. Предпочтительно катод состоит из множества тонких металлических слоев, предпочтительно из чередующихся слоев по меньшей мере двух различных металлов. Тонкие слои металлов, по меньшей мере, частично покрыты барьерным слоем для диффузии, то есть слоем, относительно непроницаемым для атомарного водорода различных видов, таких как ионы водорода или его изотопы (например, протоны или дейтроны). Работа устройства электродов в присутствии электролита (например, водного электролита, в случае необходимости содержащего тяжелую воду), заполняющего зазор и находящегося в контакте с поверхностями электрода, приводит к электромиграции ионов (например, протонов или дейтронов) внутри катода и созданию на катоде области, обогащенной этими ионами.

В другом варианте осуществления настоящее изобретение направлено на способ формирования в электропроводном элементе области, обогащенной ионами водорода или его изотопов. Способ, в соответствии с настоящим изобретением, включает обогащение области элемента ионами благодаря электромиграции ионов. В предпочтительных режимах элемент или, по меньшей мере, его часть содержит покрытие, представляющее собой барьер для диффузии, который препятствует проникновению ионов. Кроме того, элемент, предпочтительно, включает множество металлических слоев и содержит, например, два или несколько различных металлов, предпочтительно, расположенных так, что они чередуются друг с другом. Такой элемент может работать в качестве катода в так называемой "жидкостной ячейке", в которой используется жидкий электролит, или может работать в сухой ячейке, в которой не требуется использование жидкого электролита, например, как описано в некоторых устройствах в соответствии с настоящим изобретением.

Другой вариант осуществления настоящего изобретения относится к компоновке ячейки, которая содержит электропроводный элемент, включающий металл, в котором могут растворяться ионы водорода или его изотопов (например, протоны или дейтроны), а также выводы анода и катода, соединенные с электропроводным элементом. Твердотельный источник ионов установлен таким образом, что он может передавать ионы в электропроводный элемент. Например, такой твердотельный источник может включать гидрид металла или соответствующий дейтерид, предназначенный для высвобождения водорода или дейтерия в газообразной форме, и катализатор, предназначенный для расщепления газообразного водорода или дейтерия с образованием протонов или дейтронов. Катализатор может быть нанесен на электропроводный элемент в виде слоя, и гидрид металла может быть нанесен в виде слоя на катализатор. Таким образом, газ, высвобождаемый гидридом металла (например, при нагреве), непосредственно входит в контакт с катализатором с образованием протонов или дейтронов, которые могут затем мигрировать в электропроводный элемент и вдоль него при приложении к элементу падения напряжения. Предпочтительные компоновки включают барьерный слой вдоль, по меньшей мере, части электропроводного элемента, который препятствует проницанию протонов или дейтронов. Компоновка ячейки в соответствии с этим вариантом осуществления, предпочтительно, может быть установлена в устройствах с различной геометрической формой, таких как устройства с цилиндрической ячейкой, как описано ниже в настоящем изобретении.

В настоящем изобретении описаны улучшенные и альтернативные конструкции ячеек, их компонентов и вариантов их использования. Дополнительные варианты осуществления, а также свойства и преимущества настоящего изобретения будут понятны специалисту в данной области из приведенного ниже описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дальнейшее описание ведется со ссылками на чертежи, на которых:

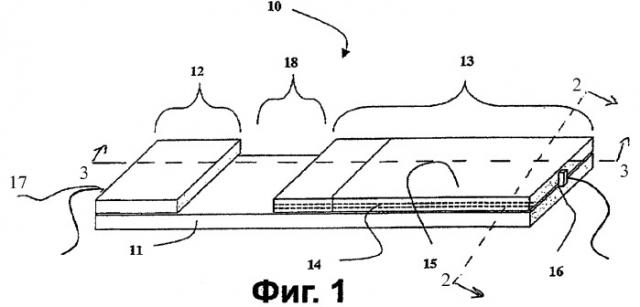

фиг.1 изображает вид в перспективе предпочтительного устройства электродов в соответствии с настоящим изобретением;

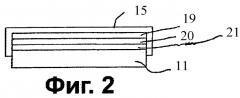

фиг.2 - вид в поперечном разрезе вдоль линии 2-2 устройства по фиг.1 при рассмотрении в направлении стрелок;

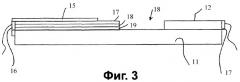

фиг.3 - вид в поперечном разрезе вдоль линии 3-3 устройства по фиг.1 при рассмотрении в направлении стрелок;

фиг.4 - вид в перспективе устройства электролитической ячейки в соответствии с настоящим изобретением, в котором установлено множество устройств электродов, представленных на фиг.1-3;

фиг.5 - вид в поперечном разрезе устройства цилиндрической ячейки в соответствии с настоящим изобретением, с сечением вдоль оси этого устройства;

фиг.6 - вид в поперечном разрезе устройства цилиндрической ячейки в соответствии с настоящим изобретением, в разрезе, перпендикулярном к оси устройства;

фиг.7 - схема, иллюстрирующая работу устройства, представленного на фиг.5-6;

фиг.8 - схема устройства преобразования энергии, в котором используется устройство, представленное на фиг.5-7;

фиг.9-11 - графики, представляющие результаты, полученные в ходе испытаний, описанных в Примере 1.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Для облегчения понимания принципов настоящего изобретения рассмотрим несколько его предпочтительных вариантов осуществления, при этом будет использоваться описание конкретных вариантов осуществления. Следует понимать, что, таким образом, не предполагается каким-либо образом ограничить объем настоящего изобретения. При этом предполагается, что изменения, дальнейшие модификации и варианты применения принципов настоящего изобретения, описанные в настоящем изобретении, будут достаточно очевидны для специалистов в области техники, к которой относится настоящее изобретение.

Настоящее изобретение направлено на электрическую ячейку и связанные с ней компоненты и способы. Предпочтительно ячейки могут работать в качестве жидкостных или сухих ячеек и предпочтительно содержат металлические элементы, включающие множество тонких металлических слоев.

Рассмотрим фиг.1-3, на которых представлено предпочтительное устройство электродов в соответствии с настоящим изобретением. Устройство 10 электродов включает подложку 11, изготовленную из соответствующего материала. Так как подложка, предпочтительно, должна быть выполнена неэлектропроводной, для нее могут использоваться такие материалы, как полимеры с межмолекулярными связями, керамика или стекло, а также соответствующие металлы и/или окислы металлов.

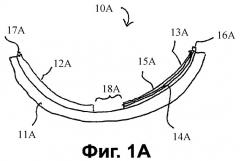

Подложка 11, как показано на чертежах, выполнена, в общем, плоской, хотя она может иметь другие конфигурации, включая, например скрученную или изогнутую конфигурацию, предпочтительно содержащую вогнутые поверхности, на которых располагают металлические электроды, в частности металлический катод (см., например, фиг.1А).

Устройство 10 электродов, в общем, содержит анод 12 и катод 13, установленные на подложке в различных местах положения.

Анод 12 может быть изготовлен из любого подходящего электропроводного материала, включая, например, такие металлы как платина. Предпочтительно катод 13 содержит множество тонких слоев 14 из металла, например, толщиной не более, чем приблизительно 1000 ангстрем, например, от приблизительно 50 до приблизительно 1000 ангстрем, и барьерный слой 15 для диффузии. Барьерный слой 15 для диффузии выполнен относительно непроницаемым для водорода или его изотопов. В этом отношении барьер для диффузии, который имеет низкий коэффициент диффузии для водорода или дейтерия, может быть изготовлен, например, из хрома, кварца, стекла или подобного материала. Такой слой предотвращает излишнюю диффузию по направлению наружу ионов водорода или его изотопов. Это, в свою очередь, улучшает способность формирования области, обогащенной ионами (например, протонами или дейтронами). Величины, превышающие 0,5 атомов водорода/дейтерия на атом металла-хозяина (палладия, никеля и т.д.) обычно рассматриваются как отражающие предпочтительную степень обогащения, при этом более предпочтительны величины, превышающие 0,8 атомов водорода/дейтерия на атом металла-хозяина.

Барьерным слоем 15 частично покрыты верхние и боковые поверхности слоев 14 металла. В изображенном на чертежах устройстве барьерный слой 15 покрывает приблизительно от 60% до 75% длины слоев 14 металла, расположенных вблизи к электрическому выводу 16 катода. При этом часть слоев 14 открыта для контакта с электролитом, и другая часть слоев 14, расположенных ближе к выводу 16 катода, закрыта барьерным слоем 15. Устройство 10 электрода дополнительно включает электрический вывод 17 анода. Кроме того, устройство 10 электрода включает зазор 18, отделяющий анод 12 от катода 13, так что анод и катод расположены отдельно друг от друга на подложке 11. В этом и других устройствах, в соответствии с настоящим изобретением ячейка, предпочтительно, имеет такую конструкцию и оборудована таким образом, что электрический ток протекает параллельно или вдоль плоскостей слоев тонких пленок, включая, например, направление вдоль наибольшей длины, в случае пленок прямоугольной формы. Предпочтительные конструкции ячейки позволяют получить плотности тока в тонких пленках 14, по меньшей мере, 1 кА/см2, предпочтительно несколько килоампер на квадратный сантиметр в пленках. Такие высокие плотности тока создают электрическое поле, которое усиливает поток ионов, таких как протоны или дейтроны, образуя высокие плотности ионов вблизи к отрицательному выводу слоев.

Как показано, в частности, на фиг.2-3, слои 14, предпочтительно, включают чередующиеся слои различных металлов, которые показаны как слои 19, 20 и 21. Хотя в изображенном устройстве представлены три таких слоя, может использоваться произвольное количество слоев, например от 2 до 20 слоев или больше. Предпочтительно, слои 14 включают чередующиеся слои, по меньшей мере, двух различных металлов. В качестве иллюстрации, слои 19 и 21 могут быть сформированы из металла, в котором относительно хорошо растворяются водород или его изотопы, включая, например, палладий. Слой 20 может при этом быть изготовлен из отличающегося металла, предпочтительно из металла, который создает большую разницу уровня Ферми между слоем 20 и слоями 19 и 21.

Подходящие для этих целей металлы описаны, например, в международной публикации WO № 98/07898, которая приводится здесь полностью в качестве ссылки. Для удобства в нижеследующем тексте приведено описание, которое также можно найти в этой публикации.

Предпочтительная конструкция электрода с тонкопленочным покрытием обычно включает выбор материалов с разностью уровня Ферми и свойствами по поглощению водорода и дейтерия, в соответствии с описанием, приведенным в публикации авторов Дж.Майлеи, X.Хора, Е.Батирбеков и Р.Зих "Электролитическая ячейка с многослойными тонкопленочными электродами" (G.Miley, Н.Hora, Е.Batyrbekov and R.Zich, "Electrolytic Cell with Multilayer Thin-Film Electrodes"), Trans. Fusion Tech., Том 26, № 4Т, часть 2, стр.313-320, 1994 г., а также с учетом свойств расширения выбранных материалов. Поскольку в такой ячейке допускается существенное сжатие прежде, чем произойдет выпучивание и расслоение тонкопленочных слоев, не обязательно добиваться точного соответствия степени расширения материалов, используемых в тонкопленочных слоях. Таким образом, можно рассматривать применение достаточно широкого диапазона материалов среди комбинаций материалов, которые могут использоваться попарно, для получения больших разностей уровня энергии Ферми при обеспечении хорошей растворимости и коэффициента диффузии ионов дейтерия и водорода.

В Таблице 1 приведены различные категории материалов по группам в соответствии с их уровнем Ферми, она была составлена на основе публикации "Уровни энергии Ферми (в эВ)" (Fermi Energy Levels (in eV), опубликованной в издании Дж. К. Слейтер, Введение в химическую физику, (J.C.Slater, Introduction to Chemical Phisics) издание 1-е, издательство McGraw-Hill, Нью-Йорк, штат Нью-Йорк, 44 (1939 г.).

| Таблица IУровень энергии Ферми, в эВ, для различных групп металлов | |||||||||

| Низкий | Промежуточный 1 | Промежуточный 2 | Промежуточный 3 | Высокий | |||||

| Cs | 1,6 | Na | 3,1 | Та | 5,2 | Pt | 5,9 | Fe | 7,0 |

| Rb | 1,8 | Се | 3,4 | Ti | 5,4 | Pd | 6,1 | Cu | 7,0 |

| К | 2,1 | Th | 3,5 | Ag | 5,5 | Со | 6,2 | Ni | 7,4 |

| Bi | 6,3 | ||||||||

| Sr | 2,5 | U | 3,5 | Al | 5,6 | Pb | 6,3 | Be | 9,0 |

| Ва | 2,3 | Mg | 4,5 | Au | 5,6 | Rh | 6,3 | ||

| Са | 3,0 | Zr | 4,5 | W | 5,8 | V | 6,3 | ||

| Li | 4,7 | Mo | 5,9 | Ir | 6,3 | ||||

| Cd | 4,7 | Zn | 5,9 | Os | 6,3 | ||||

| Ru | 6,4 |

С помощью соответствующей попарной компоновки материалов с высоким и низким уровнями Ферми можно получить максимальную разность уровней Ферми, например пара Cs/Be позволяет получить ΔF=7,4 эВ, где ΔF представляет разность в уровнях энергии Ферми. Однако с учетом других особенностей, таких как простота изготовления, коэффициент диффузии и растворимость, предпочтительными могут быть другие комбинации. В связи с этим до настоящего времени использовались пары, выбираемые на основе компромисса по этим различным факторам для чередующихся слоев Pd/Ni (Δ=1,3 эВ), /Pt/Ni (ΔF=1,5 эВ) и Pd/Fe (ΔF=0,9 эВ). В этих вариантах используются комбинации металлов из группы Промежуточный 3 и Высокий. Другие удобные варианты выбора включают металл из группы Промежуточный 3 и металл Промежуточный 1, такие как Pd/Zr и Pt/Th (ΔF=1,6 и 2,4 эВ, соответственно). В любом случае предпочтительно, чтобы использовались пары материалов, которые обеспечивают ΔF, по меньшей мере, приблизительно 1 эВ.

Следует отметить, что аналогичный анализ следует проводить в отношении интерфейса между тонкопленочными слоями, структурной подложки и внешней поверхности, находящейся в контакте с электролитом или тонкой пленкой, или покрытием поверхности барьера. В предпочтительных конструкциях, таким образом, учитывается обеспечение требуемого значения ΔF на внешней поверхности, а также на всех внутренних интерфейсах.

Кроме учета значения ΔF, выбранные материалы также предпочтительно обладают способностью, обеспечивающей проникновение ионов водорода или дейтерия (H/D), содержащихся в электроде или в элементе, в результате электролитического действия, что обеспечивает свободную диффузию через слои и позволяет впитывать большое количество ионов во всех слоях. Следовательно, предпочтительные материалы в паре имеют относительно высокие коэффициенты диффузии H/D (на уровне палладия или выше) и растворимость H/D также находится на уровне палладия или выше.

В общем, выбор оптимальных материалов для чередующегося тонкопленочного покрытия может быть основан на благоприятных параметрах ΔF, коэффициента диффузии и растворимости.

Параметры коэффициента диффузии и растворимости для некоторых пригодных для использования материалов приведены в Таблице II. Поскольку тонкопленочные слои обычно подвергаются воздействию повышенной температуры, возникающей в результате комбинации резистивного нагрева, связанного с электролитическим током, и выделением тепла в результате происходящих в слоях реакций, растворимость не должна существенно снижаться при рабочей температуре. Комбинации Pd, Ni, Fe и Ti представляют примеры материалов, которые удовлетворяют требуемым критериям. Например, Ni и Ti имеют коэффициенты диффузии, близкие к значению Pd, так, что Pd/Ni и Pd/Ti являются удобными комбинациями, которые могут использоваться в настоящем изобретении.

| Таблица IIКоэффициент диффузии, D, и растворимости, С, для различных материалов | ||

| Металл | D (см2 сек-1) | С (г-атом см-1) |

| Pd | 3×10-7 | 3×10-4 |

| Ni | 1×10-9 | 1×10-5 |

| Fe | 6×10-5 | 4×10-9 |

| Сплав Fe-Ni | 1-10-10 | 4×10-6 |

| Fe2О3 | 1×10-18 | |

| Cr2О3 | 1×10-16 |

J.O'M. Bockris, M.A.Genshaw and M.Fullenwider, Electrochlm. Acta, 15, 47 (1970); W.Beck,, M.O'M. Bockris, M.A.Genshaw и Р.К.Subramanyan, Met. Trans, 2, 883 (1971); Р.К.Subramanyan, Comprehensive Treatise of Electrochemistry (Полный трактат по электрохимии), издание J.O'M.

Существуют также другие предпочтительные комбинации материалов. Многие материалы имеют более высокий уровень растворимости, чем Pd, в особенности при повышенных температурах. Таким образом, с этой точки зрения, а также с точки зрения коэффициента диффузии, V, Та, Zr, Се и Th представляют собой примеры дополнительных материалов, которые являются хорошими кандидатами для установки в паре с Pd. Примеры таких пар представляют Pd/Zr, Pt/Th и Be/Th (ΔF=1,6, 2,4 и 5,5 эВ, соответственно).

Дополнительным условием для выбора пар материалов является требование минимальной собственной диффузии для того, чтобы сохранялись достаточно острые кромки материала на интерфейсах. Часто тонкие металлические пленки имеют тенденцию диффузии друг в друга, так что стабильность интерфейса между ними может быть нарушена. Такая взаимная диффузия связана с тем, что оба металла в паре имеют высокие коэффициенты диффузии. Пары материалов Ni/Pd и Ti/Pd, используемые для работы до настоящего времени, имеют минимальные значения взаимной диффузии, которые измеряются способом оже-электронного сканирования. Это соответствует другим результатам, описанным в литературе. До настоящего времени были проведены широкие исследования стабильности многослойных тонкопленочных структур из пар Fe/Ti и Pd/Ti. (Р.Borgesen, R.E.Wistrom и Н.Н.Johnson, J.Mater. Res., 4, 821 (1989)). Эксперименты включали изучение взаимной диффузии таких пленок в результате облучения и нагрузки водородом. Пары Fe/Ti и Pd/Ti оказались относительно стабильными по сравнению с множеством других комбинаций.

После выбора пар материалов на основе значения ΔF, коэффициента диффузии и растворимости следует рассмотреть минимизацию взаимной диффузии между парами. Если данные по коэффициенту диффузии не доступны, могут быть выполнены обычные исследования с помощью оже-электронного микроскопа структур образца для измерения профиля металла вблизи к интерфейсам с тем, чтобы убедиться, что отсутствует существенная взаимная диффузия.

По описанным выше причинам, а также с учетом необходимости обеспечения простоты изготовления в проводившихся до настоящего времени работах обычно использовали чередующиеся слои из Pd/Ni (ΔF=1,3 эВ) или Pd/Ti (ΔF=0,7 эВ). Такие комбинации, как Pd/Zr, Pt/Th и Be/Th (ΔF=1,6, 2,4 и 5,5 эВ, соответственно), являются другими привлекательными комбинациями.

В устройствах, таких как устройство 10, и других устройствах в соответствии с настоящим изобретением катод, включающий тонкие слои 14, может быть установлен на изогнутой поверхности, такой как вогнутая поверхность, или может иметь форму сегмента, как описано в публикации WO 98/07898, для обеспечения эффективного расширения соединений и предотвращения загрязнения пленок.

Как показано на фиг.4, если необходимо, множество устройств 10 электрода могут быть установлены в электролитическую ячейку. Например, на фиг.4 показана такая электролитическая ячейка 30, в которой установлено множество устройств 10 электрода. Ячейка 30 содержит множество устройств 10 электрода, соответствующим образом установленных внутри прочного неэлектропроводного корпуса 31. При использовании, включая восстановление и/или преобразование тепла, ячейка 30 также может содержать множество элементов 32 термоэлектрического преобразователя. Термоэлектрические элементы 32 и устройство 10 могут быть соединены друг с другом своими обратными сторонами или по-другому с образованием теплового контакта, который обеспечивает передачу тепла от устройств 10 на элементы 32. Например, в одном из вариантов осуществления изобретения термоэлектрический элемент может использоваться в качестве подложки для материалов анода и катода. В таких комбинированных структурах, установленных в ячейке 30, оставляют пространство 33 для потока электролита и пространство 34 для потока охладителя через ячейку 30. Пространство 33 для потока электролита образуется на сторонах электрода комбинированных структур электрода/термоэлектрических структур, давая возможность поступать электролиту для работы устройств 10. Пространство 34 для охладителя сформировано на стороне термоэлектрического элемента комбинированных структур. При этом при работе ячейки в элементах 32 термоэлектрического преобразователя может создаваться разность температур, позволяющая вырабатывать электрическую энергию.

На фиг.5-7 показан другой вариант осуществления настоящего изобретения. На чертежах показана электрическая ячейка 40, структура которой скомпонована в форме цилиндра. Предпочтительно, такой цилиндр имеет круглое поперечное сечение, хотя возможны также другие формы поперечного сечения, такие как эллиптическая, прямоугольная, квадратная, треугольная или неправильная формы. Ячейка 40 включает цилиндрический держатель 41, снаружи которого, предпочтительно, установлены структуры теплообменника, предназначенные для рассеивания тепла, выполненные, например, в виде ребер 42. Держатель 41 определяет внутреннее пространство 43, содержащее другие элементы ячейки. В частности, элемент 44 термоэлектрического преобразователя соединен с образованием теплового контакта с держателем 41. В этом отношении, термоэлектрический элемент и другие описанные элементы, находящиеся внутри держателя 41, предпочтительно, имеют форму, соответствующую внутренней стенке держателя 41.

Рядом с термоэлектрическим преобразователем установлен барьерный слой 45 для диффузии, который является, по существу, непроницаемым для водорода или его изотопов, как описано в настоящем изобретении. Под барьерным слоем 45 установлены тонкие металлические пленки 46, имеющие свойства, описанные выше в отношении устройств 10. Вдоль части длины пленок 46 проходит слой 47 катализатора. Слой 47 катализатора содержит катализатор, предназначенный для преобразования газообразного водорода или его изотопов в соответствующие ионные формы, такие как протоны или дейтроны. Слой 47 катализатора может включать, например, губчатую платину, применение которой для этих целей хорошо известно. Слой 48 гидрида металла расположен в пределах слоя катализатора. Барьерный слой 49 для диффузии установлен так, что он отделяет часть слоя 48 гидрида от слоев 46 тонкой пленки. Барьерный слой 49 и слой 47 катализатора установлены вдоль слоя 48 гидрида так, что слой 47 катализатора отделяет слой 46 тонкой пленки от слоя 48 гидрида вдоль его части, и барьерный слой 49 примыкает к слою катализатора и отделяет слой 48 гидрида от слоя 46 тонкой пленки вдоль следующей части его длины. На противоположном конце барьерного слоя 49 сформирован зазор 50, в котором слои 46 тонкой пленки не отделены от слоя гидрида барьерным слоем, что позволяет проходить диффузии ионов водорода или его изотопов из тонких металлических слоев 46 в слой 48 гидрида. Кроме того, установлен слой 51 оксида, который является полупрозрачным для водорода или его изотопов. В этом контексте термин "полупрозрачный" означает, что слой 51 свободно пропускает газообразный водород или его изотопы в слой 48 гидрида, но препятствует потоку газообразного водорода или его изотопов в противоположном направлении.

Слой 48 гидрида металла может быть загружен, например, путем нагрева слоя 48 в присутствии газообразного водорода или его изотопов. Это способствует поглощению водорода или его изотопов в слой 48 гидрида металла, создавая твердотельный источник водорода или его изотопов. Кроме того, устройство 40 ячейки может быть выполнено в виде закрытого контейнера, в который может быть закачан под давлением газообразный водород или его изотопы, перед или во время использования, для поддержания равновесной концентрации водорода или его изотопа по отношению к слою 48 гидрида, что дополнительно минимизирует любой "обратный поток" водорода или его изотопов через область полупрозрачного слоя гидрида.

Как показано, в частности, на фиг.7 в качестве иллюстрации работы ячейки 40, электрический ток проходит через металлические пленки 46, через крепления анода и катода, установленные на концах пленок. Это приводит к нагреву пленок 46, которые передают тепло слою 48 гидрида металла. Из слоя 48 гидрида выделяется водород, проходит в слой 47 катализатора и преобразуется в протоны.

Электрическое поле в металлических пленках 46 создает электромиграцию протонов по направлению к аноду. Одновременно, барьерный слой 49 предотвращает повторное поступление протонов в слой гидрида в пределах длины металлических пленок 46, покрытых барьерным слоем 49. Таким образом, в областях структуры 46 металлической пленки, примыкающих к барьерному слою 49, будет создана область с высокой концентрацией потока протонов. Протоны, в конечном счете, проходят за пределы барьерного слоя 49 и могут повторно входить в слой 48 гидрида через зазор 50, расположенный вблизи к аноду. При этом газообразный водород, находящийся в ячейке 40, может диффундировать в слой 48 гидрида для пополнения источника водорода.

На фиг.8 изображена работа ячейки 40 в устройстве преобразования энергии, включающем ячейку 40 и внешнюю батарею. Во время фазы запуска внешняя батарея используется в качестве источника энергии для создания тока через структуру 46 металлической пленки ячейки 40 и, если требуется, также для разогрева слоя гидрида с помощью отдельного резистивного элемента нагревателя. Когда элемент 44 термоэлектрического преобразователя начнет вырабатывать достаточное количество электричества, это электричество может использоваться для создания тока через структуру 46 тонкой пленки, при этом пусковая батарея может быть отключена, и ячейка 40 затем может работать самостоятельно.

Следует понимать, что для работы ячейки 40, в которой происходит преобразование тепловой энергии в электричество, на внешних поверхностях ячейки 40 должен быть установлен теплоотвод. Он может представлять собой, например, поток текучей среды, такой, как газ или жидкость, для отвода тепла, благодаря чему на термоэлектрическом элементе 44 создается тепловой градиент. Что касается использования гидридов металла в качестве источника водорода в соответствии с настоящим изобретением, основными свойствами, которые делают использование гидридов металлов предпочтительным, являются их высокая емкость обратимого накопления на моль соединения и большое количество энергии, запасаемое на единицу объема. Масса водорода, которая может быть заключена в единице объема гидрида, является почти вдвое большей, чем можно запасти в жидкой форме, и втрое большей, чем может быть запасена в виде газа под высоким давлением. Водород также является гораздо более стабильным в форме гидрида, поскольку для хранения его в виде жидкости требуется использовать криогенные резервуары, а для хранения в виде газа требуется использовать емкости высокого давления (˜5000 фунтов на квадратный дюйм (352 кг/см2)). Один из недостатков запаса водорода в форме гидрида состоит в низком значении массового процентного содержания водорода, который для большинства гидридов составляет приблизительно 2%. Однако количество энергии, запасаемой в литре гидрида, может составлять приблизительно 1 МДж. Различные компании разрабатывают новые гидриды, в которых содержание водорода может составлять до 7 масс.%, например компания Energy Conversion Devices (город Трой, штат Мичиган, США) обладает материалами в этой области.

В качестве иллюстрации соединений - кандидатов для накопления водорода с высокой плотностью можно привести LaNiHx и FeTiHx. Другие кандидаты и их свойства представлены в Таблице III.

| ТАБЛИЦА IIIСвойства накопления различных материалов гидридов* | |||

| Материал | Объемная плотность Н2 (г/дм3) | Энергия [МДж/кг-1] | Плотность [МДж/дм3] |

| MgH2 | 101 | 9/9 | 14 |

| FeTiH1,95 | 96 | 2,5 | 13,5 |

| LaNi5H6,7 | 89 | 2 | 12,7 |

| *По публикации Material Science and Technology, том 3В. Часть II. Cahn, Haansen и Kramer. Weinhein. Нью-Йорк, 1994 год. |

Известно множество других гидридов, и их выбор и применение в соответствии с настоящим изобретением находится в пределах компетенции специалистов, работающих в данной области техники.

Для определенных вариантов применения настоящего изобретения нет необходимости учитывать свойства повторного заряда материалов гидридов. Однако следует отметить, что большинство гидридов обычно можно перезаряжать в течение периода времени, в диапазоне от нескольких секунд до нескольких часов, в зависимости от конкретной системы устройства и условий. Некоторые гидриды также являются очень прочными, например соединение АВ2, используемое компанией Daimler-Benz, позволяет производить до 3900 циклов заряда и разряда при заряде до уровня 80% в течение 10 минут. Отдел аморфных полупроводников компании Energy Conversion Devices (город Трой, штат Мичиган, США) также располагает собственным сплавом, основанным на гидриде магния, который позволяет производить 650 циклов заряда и разряда с незначительной деградацией свойств.

Что касается слоя катализатора, губчатая платина (платиновая чернь) представляет собой тонкий порошок металлической платины, размер частиц которого обычно находится в диапазоне 0,1-0,5 мкм. Из-за его мелкозернистой структуры порошок платиновой черни имеет черный цвет, получающийся из-за значительного поглощения света свободными электронами. Платиновая чернь может быть получена с помощью различных известных технологий, включая электрохимический процесс. Они включают способ, в котором используют различные водные растворы солей платины (обычно хлориды) при определенных условиях значения рН. Порошок платиновой черни, получаемый с помощью электрохимической технологии, легко может наноситься непосредственно на поверхность катода из электролита путем электролиза при низких плотностях тока. Толщина слоя платиновой черни на поверхности катода может контролироваться путем изменения плотности тока электролиза и длительности электролиза.

Порошок платиновой черни является высокоэффективным катализатором для диссоциации молекул водорода на атомарный водород [10-11], то есть под его воздействием проходит реакция (Н2→Н+Н). Выход атомарного водорода в реакции диссоциации зависит от температуры, и при Т˜600К он близок к 100%. Кроме того, платиновая чернь не может быть загружена вместе с водородом, поскольку металлическая платина имеет очень низкое сродство с водородом. Ввиду большого значения удельной поверхности платиновой черни (S˜10-100 м2/г), тонкий слой этого порошка (толщиной приблизительно 0,1 микрона) будет достаточен для полной диссоциации молекул водорода, входящих в слой из-за давления газообразного водорода в диапазоне от 1 до 10 атмосфер. Поэтому такой процесс является достаточно хорошо пригодным для загрузки системы с многослойной тонкой пленкой (МСТП (MLTF)) чистым атомарным водородом.

Свойства платиновой черни позволяют использовать покрытие из платиновой черни в системе с МСТП, загруженной водородом, в качестве идеального преобразователя H2 в атомарный водород (без потерь атомарного водорода Н в слое катализатора). Это позволяет выполнять "сухой" процесс электролиза с катодом из MLTF при приложении к нему постоянного/переменного напряжения, как описано выше для ячейки 40.

Как описано выше, для снижения потерь водорода и в системе гидрида МеНх/МСТП, предпочтительно использовать полупрозрачную (в отношении водорода) пленку окисла (слой 51, фиг.5-6), которой покрыты свободные поверхности слоя гидрида. Как описано в источниках литературы [9-10], в качестве полупрозрачных барьеров в отношении водорода, загруженного в металлы, могут использоваться различные покрытия из окисла, такие как Al2O3, SiO2, PdO, MnO2. Принцип создания полупрозрачного перехода на поверхности металла, имеющего высокую степень сродства с водородом (МеНх) требует использования большой разности уровней Ферми в окисле и металле. Тонкие слои окислов, представленных выше (толщиной приблизительно 200-500 ангстрем) являются прозрачными по отношению к атомам/молекулам водорода в процессе их поглощения из газовой фазы или из жидкой фазы электролиза, уже при комнатной температуре. Эти слои сами не загружены водородом, но работают как слои прямой передачи атомов водорода в металл, где происходит загрузка. После завершения загрузки металла в интерфейсе между металлом и слоем окисла нарастает двойной электрический слой (ДЭС (DEL)). В результате этого, положительно заряженные протоны (в загруженных металлах таких, как Pd, Ti, Mg) не могут проникать через ДЭС в интерфейсе металл/окисел в "вакуум" (или, например, возвращаться в газовую фазу), поскольку они будут задерживаться ДЭС. В рассматриваемом случае интерфейс металл-окисел, в отношении протонов, работает как переход металл-диэлектрик в отношении электронов в полупроводниковом диоде. Таким образом, из-за сильного различия между уровнями Ферми окисла и металла, водород задерживается внутри металла.

Слои окисла могут быть нанесены на поверхность металла путем напыления или с использованием других подходящих технологий.

Для изготовления теплоотвода и ребер с низким весом, предпочтительно, вместо алюминия (Al) использовать современные полупроводящие полимерные материалы, известные как легированный полиацетилен (РА) [12]. Преимущество этого материала, по сравнению с обычными металлами, состоит в том, что он имеет плотность всего 1,0 г/см3, что в