Способ производства высушенных разделенных целлюлозных волокон с использованием струйного сушильного цилиндра и нагнетаемого пара и продукт, получаемый этим способом

Иллюстрации

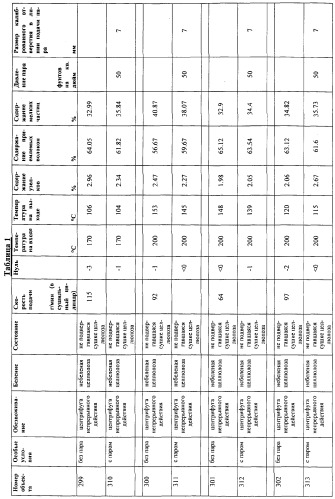

Показать всеИзобретение относится к области получения целлюлозных волокон и предназначено для получения продукта в виде высушенных разделенных волокон целлюлозы. Способ включает подачу влажной целлюлозной массы, пара и воздуха в струйный сушильный цилиндр, сушку упомянутой целлюлозы в упомянутом струйном сушильном цилиндре для образования разделенных волокон целлюлозы, удаление упомянутой целлюлозы из струйного сушильного цилиндра и отделение упомянутых волокон целлюлозы от упомянутого воздуха. Заявленным способом получают целлюлозный продукт, содержащий разделенные волокна целлюлозы. Технический результат - получение продукта, имеющего низкое содержание узелков, мелких частиц, а также улучшенный изгиб, скручивание и продольное спиральное искривление. 2 н. и 7 з.п. ф-лы, 12 ил., 3 табл.

Реферат

ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка является частичным продолжением предшествующей заявки №10/051392, поданной 16 января 2002 года, которая является частичным продолжением предшествующей заявки №09/998,143, поданной 30 октября 2001 года. Притязание на преимущество дат подачи предыдущих заявок осуществляется на основании 35 U.S.C. § 120.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к продукту в виде высушенных разделенных целлюлозных волокон, а также к способу производства высушенных разделенных целлюлозных волокон и, более конкретно, к способу производства высушенных разделенных целлюлозных волокон с использованием струйного сушильного цилиндра.

УРОВЕНЬ ТЕХНИКИ

Высушенные разделенные целлюлозные волокна желательны для многих продуктов, от впитывающих влагу предметов личной гигиены до арматуры в бетоне. В настоящее время в наиболее широко известном способе производства разделенных волокон полумассный ролл традиционных целлюлозных волокон обрабатывается в молотковой мельнице для получения разделенных волокон. Этот способ энергоемкий и занимает много времени, а также требует наличия нескольких стадий и единиц обрабатывающего оборудования. Каждая единица обрабатывающего оборудования требует значительных капитальных затрат и занимает оплачиваемое место в заводском цеху. Кроме того, при использующемся сейчас способе обработки в молотковой мельнице получаемые волокна часто обладают нежелательными физическими свойствами, такими как плохие изгиб, скручивание и продольное спиральное искривление.

Эта высушенная разделенная целлюлоза будет также содержать скрутки волокон, иногда называемые узелками. Скрутки представляют собой комки слипшихся волокон, которые остались сильно сцепленными один с другим, как можно видеть после помещения небольшой части целлюлозной массы в прозрачный стакан с водой и перемешивания воды для перемешивания волокон. Большинство волокон разделится в воде на отдельные волокна, но среди них будут четко видны комки волокон. Комки или скрутки волокон являются нежелательными побочными продуктами способа обработки в молотковой мельнице. Количество узелков в целлюлозной массе, которая прошла обработку в молотковой мельнице, можно определить путем использования ситовой системы с акустической энергией, используемой в качестве средства для разделения волокна по размерам узелков, приемлемых волокон и мелких частиц. Желательно наличие небольшого количества узелков и мелких частиц и высокое количество приемлемых волокон, где приемлемыми волокнами являются разделенные волокна.

В патенте Канады №993618 (Estes, 1976) описан способ производства рыхлой подушки или набивки небольшой плотности из отдельных волокон, которые имеют значительный изгиб и взаимосоединение для обеспечения повышенной прочности и объема. В соответствии с этим способом влажная целлюлозная масса разделяется на отдельные волокна на стадии сушки. В способе используется струйное сушильное оборудование, которое применяет потоки воздуха или пара для разделения волокон. Волокна укладываются на сито после выхода из струйного сушильного цилиндра. Однако волокна, полученные способом по этому канадскому патенту, имеют очень высокое содержание узелков, что, как сказано выше, является нежелательной характеристикой.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет продукт в виде высушенных разделенных волокон целлюлозной массы, а также способ образования разделенных и высушенных волокон, которые имеют относительно низкое содержание узелков. В соответствии с данным способом в струйный сушильный цилиндр вводятся влажная целлюлозная масса, пар и воздух. Пар нагнетается по касательной в упомянутый струйный сушильный цилиндр. Или упомянутый пар нагнетается в упомянутый сушильный цилиндр, окруженный потоком воздуха, нагнетаемым в упомянутый сушильный цилиндр. В струйном сушильном цилиндре целлюлозная масса высушивается до образования разделенных целлюлозных волокон. Целлюлоза удаляется из струйного сушильного цилиндра и отделяется от воздуха. Этот способ может использоваться для нескольких типов исходной целлюлозной массы и для обработанной целлюлозной массы. Продукт, образованный этим способом, имеет преимущества в свойствах, такие как низкое содержание узелков, низкое содержание мелких частиц, а также улучшенные изгиб, скручивание и продольное спиральное искривление.

Сушильная система для переработки целлюлозной массы в разделенные и высушенные волокна содержит струйный сушильный цилиндр, устройство подачи целлюлозной массы, устройство подачи воздуха, выходной трубопровод для потока и устройство отделения волокон. Струйный сушильный цилиндр имеет распылительный трубопровод, коллектор для ввода воздуха в распылительный трубопровод, канал для нагнетания пара, впускное отверстие для подачи целлюлозной массы в распылительный трубопровод и выпускной канал для удаления разделенных и высушенных волокон, выходящего воздуха и мелких частиц из распылительного трубопровода. Устройство подачи целлюлозной массы соединено с впускным отверстием для того, чтобы подавать исходную целлюлозную массу во впускное отверстие. Устройство подачи воздуха соединено с коллектором для того, чтобы подавать воздух в коллектор. Пар подается под давлением в канал для нагнетания пара. Выходной трубопровод для потока соединен с выпускным каналом для транспортировки волокон, выходящего воздуха и мелких частиц из распылительного трубопровода. Устройство отделения волокон соединено с выходным трубопроводом для потока для того, чтобы отделять волокна от выходящего воздуха.

Таким образом, настоящее изобретение предлагает продукт в виде высушенных разделенных волокон целлюлозы, а также способ, который дает возможность образовывать разделенные и высушенные волокна с низким содержанием узелков. Этот способ может принимать влажную целлюлозную массу непосредственно с целлюлозного завода и давать разделенный продукт из несушившейся или однократно сушившейся целлюлозной массы. Использование пара в данном способе обеспечивает образование волокон с большим изгибом, скручиванием и продольным спиральным искривлением. Еще одним преимуществом использования пара является возможность получать волокна с низким содержанием узелков и мелких частиц. Добавление пара в процессе струйной сушки приводит к достижению более стабильной температуры на выходе. Полученный волокнистый мат также кажется более единообразным. Однако содержание влаги в продукте все еще предпочтительно находится в приемлемом диапазоне, меньше 6-10%. Кроме того, было достигнуто заметное сокращение количества звуковых узелков относительно традиционному необработанному волокну, высушенному с использованием только струйного сушильного цилиндра.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные аспекты и многие из сопутствующих преимуществ настоящего изобретения станут более очевидны и лучше понятны из последующего подробного описания, взятого вместе с прилагаемыми чертежами, на которых:

Фиг.1 является схемой сушильной системы, разработанной в соответствии с настоящим изобретением и подходящей для осуществления способа по настоящему изобретению;

Фиг.2 является схематичным чертежом сушильной системы по настоящему изобретению с видом в разрезе струйного сушильного цилиндра и устройства отделения волокон;

Фиг.3 является видом в разрезе устройства подачи целлюлозной массы по настоящему изобретению;

Фиг.4 является увеличенным видом в разрезе ротора устройства подачи целлюлозной массы по настоящему изобретению;

Фиг.5 является схемой части струйного сушильного цилиндра с указанием каналов нагнетания воздуха;

Фиг.6 является увеличенным видом одного из каналов нагнетания воздуха с указанием форсунки для нагнетания пара;

Фиг.7 является перспективным видом устройства отделения волокон по настоящему изобретению;

Фиг.8 является перспективным видом снизу устройства отделения волокон по настоящему изобретению;

Фиг.9 является увеличенным перспективным видом устройства отделения волокон по настоящему изобретению;

Фиг.10 является схемой абсорбирующего изделия по настоящему изобретению;

Фиг.11 является схемой бетонного или пластикового продукта по настоящему изобретению;

Фиг.12 является схемой бумаги или фильтра по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет способы и устройства для сушки, обработки и разделения целлюлозной массы на отдельные волокна с немногими скрутками или узелками. Используемый в тексте описания термин "высушенный" в отношении волокон является техническим термином, обычно указывающим на процентное содержание воды в интервале от 2 до 10%, но может быть ниже или выше этого интервала. Используемый в тексте описания термин "воздух" не ограничивается чистым воздухом, но может включать любой газ, соответствующий настоящему изобретению. Используемый в тексте описания термин "консистенция" означает процентное содержание твердых веществ в смеси жидкости и твердых веществ. Приведенные ниже конкретные примеры иллюстрируют сушку, обработку и разделение волокон целлюлозной массы. Однако необходимо понимать, что настоящее изобретение также пригодно для использования в обработке других типов натуральных волокон и/или синтетических волокон.

Настоящее изобретение содержит систему сушки, имеющую струйный сушильный цилиндр, предназначенную для непосредственной сушки влажной целлюлозной массы из целлюлозного завода до продукта в виде разделенных волокон. Со ссылкой на Фиг.1, система 10 сушки, выполненная в соответствии с настоящим изобретением, содержит струйный сушильный цилиндр 20, устройство 40 подачи целлюлозной массы, устройство 90 подачи воздуха, устройство 100 отделения волокон и устройство 160 сбора волокон.

Устройство 40 подачи целлюлозной массы сообщается по потоку со струйным сушильным цилиндром 20. Устройство 40 подачи целлюлозной массы получает исходную целлюлозную массу от источника 42 подачи целлюлозной массы и подает исходную массу в струйный сушильный цилиндр 20 по трубопроводу 44 подачи целлюлозной массы. Устройство 90 подачи воздуха сообщается по потоку со струйным сушильным цилиндром 20. Устройство 90 подачи воздуха получает воздух от источника 92 подачи воздуха и обеспечивает подачу воздуха по воздухопроводу 94 подачи воздуха в струйный сушильный цилиндр 20. Струйный сушильный цилиндр 20 сообщается по потоку с устройством 100 отделения волокон выпускным трубопроводом 30. Струйный сушильный цилиндр 20 выводит выходящий воздух, существенно высушенные и разделенные волокна, а также мелкие частицы в устройство 100 отделения волокон по выпускному трубопроводу 30. Устройство 100 отделения волокон сообщается по потоку с устройством 160 сбора волокон. Устройство 100 отделения волокон отделяет выходящий воздух от волокон и может также отделять часть мелких частиц от волокон. Волокна от устройства 100 отделения волокон подаются на устройство 160 сбора волокон.

В предпочтительном варианте осуществления оборудование также содержит устройство 170 удаления мелких частиц и устройство 180 снижения шума. Устройство 100 отделения волокон сообщается по потоку с устройством 170 удаления мелких частиц по трубопроводу 172 для мелких частиц. Устройство 100 отделения волокон подает выходящий воздух и мелкие частицы в устройство 170 удаления мелких частиц по трубопроводу 172 для мелких частиц. Устройство 170 удаления мелких частиц удаляет мелкие частицы из выходящего воздуха и подает выходящий воздух обратно в устройство 90 подачи воздуха по воздухопроводу 182. Устройство 180 снижения шума предпочтительно введено в воздухопровод 182 для снижения шума, производимого сушильной системой 10.

Со ссылкой на Фиг.2, струйный сушильный цилиндр 20 содержит закольцованный трубопровод 22, канал 24 приема целлюлозной массы, коллектор 26 и канал 28 выхода волокна. Будет понято, что используемый в тексте описания термин "струйный сушильный цилиндр" означает любое устройство, которое ускоряет движение воздуха в закольцованный трубопровод 22, позволяя одновременно сушить и разделять вещество, протекающее по трубопроводу 22. Канал 24 приема целлюлозной массы соединен с трубопроводом 22 для подачи исходной целлюлозной массы в трубопровод 22. Коллектор 26 соединен с трубопроводом 22 струйного сушильного цилиндра для подачи воздуха по воздухопроводу 94 в трубопровод 22 через последовательность форсунок, которые направлены для создания потока в трубопроводе 22. Канал 28 для выхода волокон соединен с трубопроводом 22 для вывода выходящего воздуха, волокон и мелких частиц из трубопровода 22.

Трубопровод 22 предпочтительно выполнен как замкнутая петля. Петля трубопровода 22 может быть выполнена в любой форме, например кругообразной, удлиненной прямоугольной, в форме "D", квадратной или другой аналогичной форме. Без привязки к теории можно полагать, что когда влажные волокна входят в петлю трубопровода 22, происходит центробежное разделение, так что более влажные/плотные волокна циркулируют по внешнему краю петли, тогда как более сухие/менее плотные волокна движутся по направлению к внутренней части петли. Воздух и высушенный продукт выходят из канала 28 для выхода волокон, размещенного вдоль внутренней части петли. Одним из струйных сушильных цилиндров 20, подходящих для использования в настоящем изобретении является "Fluid Energy Aljet Model 4 Thermajet, X0870L", выпускаемый компанией Fluid Energy Processing & Equipment Company. Альтернативно, трубопровод 22 струйного сушильного цилиндра может иметь другую форму, чем форма замкнутой петли. Например, трубопровод 22 может быть прямым. В этом варианте осуществления волокна могут удаляться на конце трубопровода 22.

Сушильная система 20, кроме того, содержит выпускной трубопровод 30, соединенный с каналом 28 для выхода волокон струйного сушильного цилиндра 20 и связанный с устройством 100 отделения волокон. Выпускной трубопровод 30 подает поток выходящего воздуха, волокон и мелких частиц в устройство 100 отделения волокон. Выпускной трубопровод может содержать первый вентилятор 32 для перемещения материала. Первый вентилятор 32 для перемещения материала не позволяет волокнам и мелким частицам оседать из выходящего воздуха, если поток выходящего воздуха замедляется в трубопроводе 30. Однако первый вентилятор 32 для перемещения материала может не понадобиться, если выпускной трубопровод имеет длину, которая сводит к минимуму влияния тяги на скорость выходящего воздуха, и/или если выпускной трубопровод имеет диаметр, в сущности сходный с диаметром канала 28 для выхода волокон струйного сушильного цилиндра 20. Первый вентилятор 32 для перемещения материала может оказывать неблагоприятное влияние на физические свойства волокон и поэтому может быть исключен из сушильной системы 10. Желательно не допускать осаждения волокон и мелких частиц из выходящего воздуха. Если волокна и мелкие частицы оседают из выходящего воздуха, волокна будут иметь повышенную тенденцию к образованию узелков.

Устройство 40 подачи целлюлозной массы может содержать первое обезвоживающее устройство 46. Первое обезвоживающее устройство 46 сообщается по потоку с источником 42 подачи целлюлозной массы и трубопроводом 44 подачи целлюлозной массы. Источник 42 подачи целлюлозной массы подает исходную целлюлозную массу непосредственно со стадии варки целлюлозы на целлюлозном заводе в первое обезвоживающее устройство 46. Первое обезвоживающее устройство 46 частично обезвоживает исходную целлюлозную массу из источника 42 и подает целлюлозную массу по трубопроводу 44 в струйный сушильный цилиндр 20. Первое обезвоживающее устройство 46 содержит, не ограничиваясь этим, такие устройства как винтовой пресс, ленточный пресс, центрифугу непрерывного действия, центрифугу периодического действия, пресс с двумя вальцами или другое сходное устройство.

Исходная целлюлозная масса из источника 42 обычно имеет высокое содержание влаги, имея консистенцию 0,01-10% и более типично консистенцию 3-10%. Исходная целлюлозная масса может быть беленой целлюлозой, небеленой целлюлозой, механической целлюлозой, технической целлюлозой, целлюлозой для химической переработки, высушенной и снова разжиженной целлюлозой или любой другой подходящей целлюлозой. В настоящем изобретении большая часть влаги может быть удалена первым обезвоживающим устройством 46. Обычно первое обезвоживающее устройство 46 удаляет часть влаги из исходной целлюлозной массы и повышает консистенцию целлюлозной массы до 10-55% перед сушкой целлюлозы в струйном сушильном цилиндре 20. Предпочтительно консистенция исходной целлюлозной массы составляет 30 -50%. Частично обезвоженная целлюлоза транспортируется в струйный сушильный цилиндр 20 по трубопроводу 44.

Исходной целлюлозной массой может являться влажное прессованное полотно целлюлозы, имеющее базовую массу, достаточную для обеспечения прочности, необходимой для подачи полотна в измельчающее устройство. Базовая масса может обычно составлять от 500 до 1500 г/м2. Влажное исходное полотно целлюлозы может подаваться в такое измельчающее устройство, как набор быстро вращающихся вальцов с выступающими штырями, которые разделяют полотно на небольшие куски целлюлозы, вентилятор для перемещения материала или другое сходное устройство.

Трубопровод 44 для подачи целлюлозной массы может быть трубой, бункером или другим устройством перемещения. Дополнительно, первое обезвоживающее устройство 46 само может служить в качестве устройства перемещения. Например, первое обезвоживающее устройство 46 может являться винтовым прессом, который может использоваться для одновременного обезвоживания и транспортировки целлюлозы в струйный сушильный цилиндр 20. Одним подходящим трубопроводом 44 для подачи целлюлозной массы от устройства подачи 40 для использования в настоящем изобретении является винтовой конвейер без вала, разработанный и выпускаемый компанией Martin Sprocet and Grear, Inc., Martin Conveyor Division. Винтовой конвейер без вала имеет шнек без вала, который подает влажную целлюлозную массу при наклоне, который поднимается к приемному каналу 24 струйного сушильного цилиндра 20. Винтовой конвейер без вала имеет бункер на нижнем конце конвейера для приема исходной целлюлозной массы.

Устройство 40 подачи целлюлозной массы может содержать источник 48 подачи вещества для обработки, чтобы включить вещество для обработки в исходную целлюлозную массу. Источник 48 подачи вещества для обработки может сообщаться по потоку с источником 42 подачи целлюлозной массы, трубопроводом 44 подачи целлюлозной массы, первым обезвоживающим устройством 46 или с любым другим местом в устройстве 40 подачи целлюлозной массы.

Источник 48 может подавать вещество для обработки с помощью любого устройства, известного в данной области техники. Например, источник 48 может подавать вещество для обработки по трубопроводу, распыляющей системе, смешивающему устройству или другому устройству или комбинации устройств. Если исходная целлюлозная масса является прессованным влажным целлюлозным полотном, вещество для обработки может быть подано в исходную целлюлозную массу распыляющей системой, системой для покрытия, осуществляемого вальцами, или комбинацией распыляющей системы и системы для покрытия, осуществляемого вальцами.

Многие вещества для обработки, которые могут быть нанесены перед сушкой и разделением исходной целлюлозной массы струйным сушильным цилиндром 20, не способны к включению в традиционный способ производства высушенных разделенных волокон. Традиционный способ ограничен его способностью обрабатывать волокна, так как они находятся в форме полотна. В этой форме полотна обработка волокон должна осуществляться путем прохождения полотна через ванну или путем распыления над полотном. Настоящее изобретение не ограничено такими способами, поскольку вещества для обработки могут быть внесены непосредственно в целлюлозную массу. Например, волокна исходной целлюлозы в настоящем изобретении могут быть суспендированы в пене до сушки в струйном сушильном цилиндре 20 или с исходной целлюлозной массой могут быть смешаны вязкие растворы. Ни один из этих способов обработки не будет практичным с традиционной стадией обработки в ванне. Применение веществ для обработки, которые представляют собой вязкие растворы, не может быть осуществлено на традиционном пресспате. Кроме того, жесткие условия обработки в молотковой мельнице ограничивают практические аспекты удержания волокнами определенных соединений, которые могут использоваться в качестве веществ для обработки. Например, покрытие волокон неорганическими частицами, такими как глина, приведет к плохому удержанию глины при обработке в молотковой мельнице, но по настоящему изобретению степень удержания может быть значительно выше из-за того, что разделение осуществляется воздухом, а не механическими средствами. Кроме того, количество поверхностно-активного вещества, используемого для обработки целлюлозы на традиционном пресспате, ограничено из-за неблагоприятного воздействия на операции; в настоящем изобретении, однако, такого ограничения не существует. На традиционных пресспатах поверхностно-активное вещество снижает прочность полотна целлюлозы. При существенной потере прочности целлюлозное полотно более не может проходить через традиционные пресспаты.

Вещество для обработки, подаваемое источником 48, может включать, без ограничений, поверхностно-активные вещества, агенты для сшивки линейных полимеров, гидрофобные материалы, неорганические частицы, сверхпластификатор, пены, другие материалы для специфических свойств конечного продукта, а также комбинации веществ для обработки. Термин "поверхностно-активное вещество" включает, не будучи ограниченным эмульсиями масла в воде, поверхностно-активные вещества, раскрытые в заявке США №08/509401 (Graefet al.), патенте США №3554863 (Hervey et al.), патенте США №6074524 (Wu et al.), патенте США №6159335 (Owens et al.) и патенте Канады №947915 (Angel et al.), которые все включены в настоящее описание по ссылке. Поверхностно-активные вещества придают волокнам целлюлозы желательные свойства, такие как сокращение связей между волокнами, повышение абсорбирующей способности или снижение трения конечных полотен. Поверхностно-активные вещества используются при производстве салфеток и полотенец и широко используются в текстильной промышленности для многочисленных улучшений. Классы поверхностно-активных веществ включают анионные, катионные, неионные или амфолитные/амфотерные поверхностно-активные материалы. Примерами анионных поверхностно-активных веществ являются стеарат натрия, олеат натрия, додецилсульфат натрия, додецилбензилсульфонат натрия, полиэфирный сульфат, фосфат, полиэфирный сложный эфир и сульфосукцинат. Примерами катионных поверхностно-активных веществ являются гидрохлорид додециламина, бромид гексадецилтриметиламмония, бромид цетилтриметиламмония и цетилпиридинийбромид. Одним классом поверхностно-активных веществ являются катионные поверхностно-активные вещества, основанные на четвертичных аммониевых соединениях, содержащих группы жирного ряда. Примерами неионных поверхностно-активных веществ являются оксиды полиэтилена, сложные эфиры сорбита, полиоксиэтиленсорбитанэфиры и алкиларильные полиэфирные спирты. Примером амфолитного или амфотерного поверхностно-активного вещества является додецилбетаин. Примерами имеющихся в продаже поверхностно-активных веществ являются "Berolcell 587K" компании ЕКА Chemicals Inc., которое является катионным поверхностно-активньш агентом, и "Softener CWW" компании Process Chemicals, LLC, которое является катионным поверхностно-активным веществом, используемым в качестве консистентной смазки с волокнистым наполнителем.

Термин "агент для сшивки линейных полимеров" включает, без ограничения, по-лиакриловую кислоту, глиоксол, агенты для сшивки линейных полимеров, раскрытые в заявке США №08/509401 (Graefet al.) и заявке США №60/251999 (Graefet al.), которые включены в настоящее описание по ссылке. Термин "гидрофобный материал" включает, без ограничения, латекс, клеящие вещества, используемые для обработки целлюлозы, такие как алкилкетендимер или алкенилянтарный ангидрид, воски, масла или другие химикаты, которые реагируют с волокном и придают поверхности гидрофобное свойство. Термин "неорганические частицы" включает, без ограничения, глину, известковистую глину, карбонат кальция, сульфат кальция, оксид цинка, тальк, диоксид титана, кремнеземы, зольную пыль, алюминосиликаты натрия и другие неорганические вещества. Термин "сверхпластификатор" включает, без ограничения, линейные полимеры, которые содержат группы сульфоновой кислоты, модифицированные лигносульфонаты, конденсата сульфонированного меламин-формальдегида, конденсаты сульфонированного нафталин-формальдегида и производные поликарбоксилата. Примером имеющегося в продаже сверхпластификатора является "Boral SP" - конденсат сульфонированного нафталин-формальдегида - выпускаемый компанией Boral Materials Technology. Термин "пена" включает, без ограничения, вспенивающие агенты, пеноматериалы и пены, раскрытые в заявке США №09/569380 (Graef et al.), которые включены в настоящее описание по ссылке.

Источник 48 подачи веществ для обработки может подавать более одного вещества для обработки и может подавать вещества для обработки ступенчато или стадиями. Например, вещество для обработки может включать молекулы и частицы связующего вещества, причем сначала на волокна наносятся молекулы связующего вещества и затем к покрытым молекулами связующего вещества волокнам добавляются частицы, что связывает частицы с волокнами (как раскрыто в патенте США №5641561 (Hansen et al.), который включен в настоящее описание по ссылке). Могут использоваться и другие вещества и способы для обработки волокон, известные в данной области техники, без отхода от сути настоящего изобретения.

В дополнение к варианту осуществления, изложенному выше, устройство 40 подачи целлюлозной массы может быть выполнено так, чтобы вода, содержащаяся в источнике 42 подачи целлюлозной массы, заменялась на такое вещество для обработки как растворитель. Термин "растворитель" включает, без ограничения, спирты, кетоны, эфиры, алканы, ароматсоединения, альдегиды или другие классы органических веществ. Используемый растворитель может извлекаться в устройстве 100 отделения волокон.

Могут быть добавлены дополнительные вещества для обработки для того, чтобы вызвать осаждение на месте. Когда желательно осаждение на месте, первое неорганическое вещество для обработки добавляется к целлюлозной массе, затем к ней добавляется второе вещество для обработки. Первое и второе вещества для обработки реагируют для образования осажденного вещества для обработки. Например, растворенный гидроксид кальция может использоваться в качестве первого вещества для обработки и растворенный бикарбонат натрия может использоваться в качестве второго вещества для обработки. Гидроксид кальция и бикарбонат натрия реагируют для осаждения карбоната кальция. Для обработки целлюлозной массы могут образовываться другие осажденные вещества для обработки, включающие, без ограничения, алюмосиликаты кальция, алюмокарбонаты кальция, алюмофосфаты кальция или другие неорганические осажденные вещества.

Устройство 40 подачи целлюлозной массы может содержать второе обезвоживающее устройство 50. Второе обезвоживающее устройство 50 вводится в трубопровод подачи целлюлозной массы так, чтобы сообщаться по потоку с первым обезвоживающим устройством 46. Второе обезвоживающее устройство 50 может включать, без ограничения, такие устройства как винтовой пресс, ленточный пресс, центрифугу непрерывного действия, центрифугу периодического действия, пресс с двумя вальцами или другое сходное устройство. Как и первое обезвоживающее устройство 46, второе обезвоживающее устройство 50 удаляет часть жидкости, так чтобы целлюлозная масса имела консистенцию 10-55%, предпочтительно 30-50%, перед сушкой целлюлозной массы в струйном сушильном цилиндре 20. Частично обезвоженная целлюлозная масса затем транспортируется в струйный сушильный цилиндр 20 по трубопроводу 44 подачи целлюлозной массы. Альтернативно, второе обезвоживающее устройство 50 может само служить в качестве передающего устройства. Например, винтовой пресс может использоваться для одновременного обезвоживания и транспортировки целлюлозной массы в струйный сушильный цилиндр 20.

Второе обезвоживающее устройство 50 далее обезвоживает обработанную исходную целлюлозную массу, потенциально удаляя из нее часть вещества для обработки. Для извлечения части отделенного вещества для обработки трубопровод 52 для возврата вещества для обработки может сообщаться по потоку между вторым обезвоживающим устройством 50, первым обезвоживающим устройством 46 и/или источником 48 подачи веществ для обработки. Введение вещества для обработки в целлюлозную массу может быть осуществлено путем перемешивания, обеспечиваемого первым и/или вторым обезвоживающими устройствами 46 и 50.

Альтернативно, устройство 40 подачи целлюлозной массы может содержать сборный резервуар 54. Сборный резервуар 54 может быть введен в возвратный трубопровод 52 так, чтобы сообщаться по потоку с вторым обезвоживающим устройством 50. Сборный резервуар 54 служит в качестве емкости для хранения отделенного вещества для обработки, поступающего от второго обезвоживающего устройства 50, и подачи хранящегося отделенного вещества для обработки в первое обезвоживающее устройство 46 и/или в источник 48 подачи веществ для обработки.

Устройство 40 подачи целлюлозной массы может содержать второй вентилятор 56 для перемещения материала, введенный так, чтобы сообщаться по потоку с трубопроводом 44 подачи целлюлозной массы. После обезвоживания подаваемая целлюлозная масса может проходить через второй вентилятор 56 для перемещения материала для того, чтобы разбивать более крупные куски целлюлозы на куски номинальным диаметром меньше 2 дюймов перед подачей в струйный сушильный цилиндр 20. Второй вентилятор 56 для перемещения материала может быть любым устройством устранения пыления, включая, без ограничения, дутьевой вентилятор, штифтовой распушитель, вентилятором для перемещения материала или измельчителем.

Устройство 40 подачи целлюлозной массы, кроме того, содержит устройство 60 подачи целлюлозной массы, сообщающееся по потоку с трубопроводом 44 подачи целлюлозной массы и впускным каналом 24 струйного сушильного цилиндра 20. Устройство 60 подачи целлюлозной массы является аппаратом для подачи влажной целлюлозной массы, который может осуществлять регулируемую, постоянно единообразную подачу исходной целлюлозной массы с желательным расходом во впускной канал 24 струйного сушильного цилиндра 20. Целлюлозная масса была ранее обезвожена и в некоторых случаях обработана. Расход при подаче является переменной процесса, которая оказывает непосредственное влияние на температуру технологического воздуха, давление технологическое воздуха, внешний вид конечного продукта и количество узелков в конечном продукте. Устройство 60 подачи целлюлозной массы является устройством, которое отделяет атмосферный воздух от среды повышенного или пониженного давления внутри струйного сушильного цилиндра 20 и/или отделяет окружающую температуру от среды повышенных температур внутри струйного сушильного цилиндра 20. Устройство 60 подачи целлюлозной массы позволяет непрерывно подавать целлюлозу для прохода через струйный сушильный цилиндр 20 при минимальном потоке атмосферного воздуха, попадающего в струйный сушильный цилиндр 20.

Со ссылкой на Фиг.3, устройство 60 подачи целлюлозной массы может быть роторным воздушным шлюзом 62, имеющим ротор 64 с роторными лопатками 66, смонтированными с возможностью вращения в корпусе 68 ротора. Одним из подходящих роторных воздушных шлюзов 62 для использования в настоящем изобретении является модифицированный роторный питатель с воздушным шлюзом, выполненный из нержавеющей стали, модели PAV-6C компании Prater Industries, который имеет корпус ротора и ротор CLSD,SS,PAV-6 из нержавеющей стали с шестью лопатками. Со ссылкой на Фиг.4, роторные лопатки для компании Prater Industries поставляются изготовителем со стандартным зазором 69 менее 0,010 дюйма между ведущей кромкой каждой лопатки и корпусом 68 ротора. Ротор со стандартным зазором между роторными лопатками 66 и корпусом 68 вызывает застревание целлюлозной массы между роторными лопатками 66 и корпусом 68. Поэтому роторный питатель с воздушным шлюзом был модифицирован путем установки закрытого ротора 64 с шестью лопатками, который имеет уменьшенный диаметр. Это уменьшение диаметра обеспечило больший зазор 69 между лопатками 66 и корпусом 68 ротора, так что целлюлозная масса может проходить через устройство 60 подачи целлюлозной массы без повреждения волокон или остановки устройства 60 в результате застревания. Дополнительно форма лопаток 66 была изменена и их радиальный конец был изменен на плоский конец, перпендикулярный радиусу каждой лопатки 66. Не углубляясь в теорию, можно полагать, что плоские концы лопаток 66 уменьшили застревание в устройстве 60 благодаря тому, что кромка разрезает комки волокон в подаваемой массе. Было установлено, что если бы на роторных лопатках компании Prater Industries было снято 0,050 дюйма с центрального радиуса каждой лопатки 66, имеющей закругленный конец, что привело бы к зазору 69, равному 0,030 дюйма, между ведущей кромкой каждой лопатки 66 и корпусом 68 ротора, то застревание, а также утечка воздуха вокруг ротора 64 были бы сведены к минимуму. Зазор 69, равный 0,010 -0,050 дюйма, был бы эффективен для минимизации застревания ротора, а также утечки воздуха вокруг ротора 64.

Теперь со ссылкой на Фиг.5, увеличенный схематический вид части струйного сушильного цилиндра, в который нагнетается воздух, имеет впускные каналы для воздуха 94а, 94b и 94с. Эти впускные каналы соединены с устройством 90 подачи воздуха воздухопроводом 94 (Фиг.1). По этим каналам воздух нагнетается в изогнутый корпус 95 струйного сушильного цилиндра по направлениям, в сущности касательным к пути потока материала в струйном сушильном цилиндре, показанному пунктирной линией 20а. Эти каналы 94а-94с для впуска воздуха являются традиционными частями струйного сушильного цилиндра, описанного выше.

Со ссылкой на Фиг.6, струйный сушильный цилиндр был модифицирован путем включения в него форсунки 200 для нагнетания пара. Форсунка 200 для нагнетания пара содержит относительно небольшую трубку, имеющую форсунку 202 для нагнетания пара внутрь струйного сушильного цилиндра 20. Трубка 200 расположена концентрично каналу 94а нагнетания воздуха. Внутренний диаметр канала 94а нагнетания воздуха был скорректирован так, чтобы он пропускал такой же поток воздуха, как если бы трубки 200 для нагнетания пара не было. Пар подается в трубку 200 от традиционных источников пара, таких, которые обычно имеются на большинстве промышленных установок. Пар может подаваться под любым желательным давлением; однако, предпочтительно он подается в трубку 200 под давлением от 20 до 60 фунтов на кв. дюйм. Размер калиброванного отверстия в форсунке 202 может быть изменен в интервале от 1,5 мм до 6,5 мм. Предпочтительно, однако, чтобы калиброванное отверстие было порядка 6,35 мм и чтобы пар подавался под давлением в интервале 50-60 фунтов на кв. дюйм.

Снова со ссылкой на Фиг.2, устройство 90 подачи воздуха может содержать воздушный насос 96 и подогреватель 98 воздуха. Воздушный насос получает воздух через источник 92 подачи воздуха и сообщается по потоку с воздухопроводом 94. Подогреватель 98 воздуха введен в воздухопровод 94 и сообщается по потоку с воздушным насосом 96 и коллектором 26 струйного сушильного цилиндра 20 через воздухопровод 94.

Воздушный насос 96 может быть поршневым насосом большого объема, который подает воздух под положительньм давлением и с фиксированным объемом в подогреватель 98 воздуха. Одним из подходящих воздушных насосов 96 для использования в настоящем изобретении является универсальная коловратная воздуходувная система компании Roots-Dresser (модель 45 URAI) с глушителем шума всасывания типа CCF-4 с