Способ и устройство для сжигания твердых бытовых отходов

Иллюстрации

Показать всеИзобретение относится к способам и устройствам для сжигания твердых бытовых отходов (ТБО) с предварительным отделением из них полезных компонентов для последующей переработки. Оно может быть наиболее полезно использовано для термического уничтожения твердых бытовых отходов, образующихся в крупных населенных пунктах. Способ сжигания твердых бытовых отходов включает укладку их слоем на колосниковую решетку, подачу теплоносителя, сжигание отходов, использование тепла от сжигания и очистку отходящих газов. Под сжигаемые отходы на колосниковую решетку укладывают слой известняка в виде крошки фракции 5-15 мм, являющегося одновременно теплопоглотителем и сорбентом токсичных компонентов отходящих газов и преобразующегося в процессе сжигания в строительную известь, соотношение толщин слоев отходов и известняка составляет 9:2,5, при этом теплоноситель пропускают сквозь оба слоя со стороны слоя отходов. Охарактеризовано устройство для реализации способа. Технический результат: обеспечение утилизации основного количества тепла, выделяющегося при сжигании ТБО, непосредственно в печном агрегате с превращением известняка в строительную известь и исключение выбросов вредных компонентов газовой фазы из печного агрегата, упрощение механизма подачи ТБО в печь и полное удаление продуктов сгорания. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам и устройствам для сжигания твердых бытовых отходов (ТБО) с предварительным отделением из них полезных компонентов для последующей переработки. Оно может быть наиболее полезно использовано для термического уничтожения твердых бытовых отходов, образующихся в крупных населенных пунктах.

Сжигание ТБО сопряжено с трудностями нейтрализации токсичных компонентов дымовых газов и утилизации выделяющегося тепла. Фильтры мусоросжигающих печей, обычно сопоставимы по стоимости с самой печью. Полученная в таких печах энергия не компенсирует расходы на сжигание ТБО. Дотационные расходы составляют от 50 USD на 1 тонну ТБО (г.Москва) до 80 USD на 1 тонну ТБО (Германия). Это обусловлено тем, что капитальные затраты на систему утилизации тепла в 3-5 раз превышает затраты на печные агрегаты.

Тенденция повышения температуры сжигания до 1150°С и более позволяет разрушать диоксины и фураны, но токсичные оксиды хотя и в меньших объемах все же сохраняются. В этой связи актуальность создания процесса сжигания, сопровождаемого сорбцией токсичных газов, по-прежнему сохраняется.

Известно устройство (патент США № 5143000, F 23 G 05/00 от 09.01.1992 г.), которое позволяет реализовать способ сжигания ТБО в емкости. Емкость заполняют ТБО и под их слой подают теплоноситель из газовых горелок. Продукты сгорания выходят через отверстие в крышке емкости и направляются в фильтры.

Недостаток способа - потребность в сложных и дорогих фильтрах, а также затрудненность золоудаления из емкости.

Известен способ получения офлюсованного агломерата (SU 692875 A1, C 22 B 1/16, 25.10.79), включающий послойное размещение на колосниковой решетке известняка и окомкованной смеси коксика и железорудной крошки, воспламенение окомкованной смеси, поглощение известняком токсичных компонентов горения и частичное термохимическое преобразование известняка в известь.

Недостаток известного способа - лишь частичное преобразование известняка в известь и необходимость возврата недожженого известняка на решетку при сопутствующей этому процессу неполной нейтрализации дымовых газов.

Известен также принимаемый за прототип способ сжигания ТБО в устройстве (патент США № 5265587, F 23 Н 07/04 от 30.11.1993 г.). Способ включает укладку ТБО слоем на колосниковую решетку, сжигание ТБО, использование тепла от сжигания на ТЭЦ и очистку отходящих газов. Колосникам придают колебания, которые способствуют перемешиванию ТБО и тем самым обеспечивают более быстрое их сгорание.

Недостатком способа является его низкая производительность, малый КПД, сложность рекуперации тепла отходящих газов и необходимость применения дорогой и многоступенчатой системы очистки от вредных примесей.

Основной задачей настоящего изобретения является обеспечение утилизации основного количества тепла, выделяющегося при сжигании ТБО, непосредственно в печном агрегате с превращением известняка в строительную известь и исключение выбросов вредных компонентов газовой фазы из печного агрегата.

Другой задачей является упрощение механизма подачи ТБО в печь и полное удаление продуктов сгорания.

Третьей задачей является повышение качества и рыночной стоимости продуктов сгорания (полный переход известняка в известь).

Решение всех этих задач обеспечивает самоокупаемость и даже прибыльность процесса термического уничтожения ТБО.

Все поставленные задачи решаются тем, что в способе сжигания твердых бытовых отходов, включающем укладку их слоем на колосниковую решетку, подачу теплоносителя, сжигания отходов, использования тепла от сжигания и очистку отходящих газов, в соответствии с настоящим изобретением, под сжигаемые отходы на колониковую решетку укладывают слой известняка в виде крошки фракции 5-15 мм, являющегося одновременно теплопоглотителем и сорбентом токсичных компонентов отходящих газов и преобразующегося в процессе сжигания в строительную известь, соотношение толщин слоев отходов и известняка составляет 9:2,5, при этом теплоноситель пропускают сквозь оба слоя со стороны слоя отходов.

Способ осуществляется следующим образом. На подвижную колосниковую решетку укладывается слой известняка, выполняющего функции теплопоглотителя и сорбента, затем на него загружается ТБО. При отверстиях в колосниковой решетке, близкой к 4 мм, гранулометрический состав слоя известняка для обеспечения необходимой сорбционной эффективности должен находиться внутри фракции 5+15 мм. При крупности известняка менее 5 мм его частицы проваливаются через колосниковую решетку, а при крупности известняка более 15 мм его диссоциация - поглощение тепла протекает неэффективно. Для достаточно полной очистки отходящих газов соотношение толщин слоев ТБО и известняка должно быть 9:2,5. Тогда известняк хорошо очищает газы и поглощает максимум тепла. Если слой известняка сделать тоньше заявляемого, то повысится температура отходящих газов, что приведет к прогоранию колосниковой решетки. Если его слой увеличить более заявляемого, то произойдет снижение производительности агрегата по сжиганию ТБО. Таким образом, на основании промышленного эксперимента, заявляемые гранулометрический состав и соотношение толщины слоев являются необходимыми и достаточными для оптимального решения поставленной задачи.

Для сжигания ТБО используются различные устройства, уровнем эффективности которых являются КПД и чистота газовых выбросов в атмосферу. Этому в устройстве способствуют механизмы, обеспечивающие разрыхление и продвижение ТБО в зонах сушки и сжигания.

В качестве аналога может быть принят упомянутый выше патент США № 5265587, F 23 Н 07/04 от 30.11.1993 г., в котором используются виброколосники, перемешивающие и транспортирующие сжигаемые ТБО. Недостатком устройства является трудноустранимое зашлаковывание решетки и потребность в дорогих многоступенчатых фильтрах.

Известно принимаемое за аналог устройство (SU 692875 A1, C 22 B 1/16, 25.10.79), содержащее колосниковую решетку, камеры сжигания, регенерации тепла и очистки газов.

Недостатком известного устройства является неполное преобразование известняка в известь и неполная нейтрализация газов.

В качестве прототипа применяется устройство для сжигания ТБО-US 5265587 A, F 23 Н 7/04, 30/11/1993, содержащее колосниковую решетку в виде бесконечного конвейера для укладки на нее слоями известняка и ТБО, камеру сжигания, в которой размещена часть конвейера, средства загрузки решетки и камеры для очистки и отвода газов. Известное устройство не обеспечивает полноценного выполнения операций заявляемого способа, в частности полного превращения известняка в известь, а также полноценной очистки отходящих газов. Кроме того, известное устройство отличается сложностью и высокой стоимостью.

Задачей заявляемого устройства является создание такой мусоросжигательной печи, которая могла быть максимально простой и дешевой и при этом легкой в обслуживании, и экологически чистой.

Поставленная задача решается тем, что в устройстве для осуществления способа сжигания твердых бытовых отходов, характеризующееся тем, что оно содержит подвижную колосниковую решетку, выполненную в виде бесконечного конвейера, одной частью своей петли размещенного внутри теплового агрегата, средства раздельной загрузки на колосниковую решетку известняка и отходов, указанный тепловой агрегат включает узлы раздельной сушки известняка и отходов, подачи теплоносителя, камеры сгорания и отвода газов, узлы дожигания отходящих газов и рекуперации тепла, в соответствии с изобретением камера отвода газов разделена на несколько зон, две последние из которых снабжены коллекторами подачи газов на дожигание, конечную нейтрализацию токсичных компонентов и рекуперацию тепла.

Заявляемое устройство обеспечивает выполнение способа с повышенным КПД при эффективном поглощении сорбентом токсичных компонентов дымовых газов и при максимальном упрощении и удешевлении технологии.

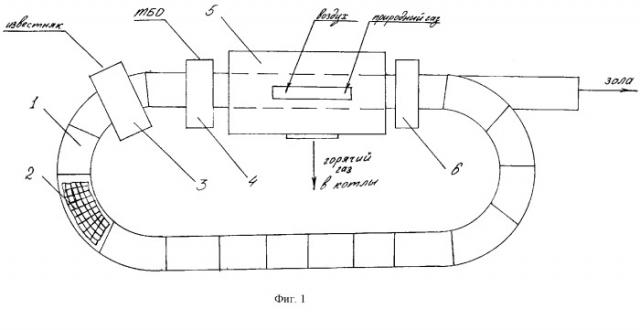

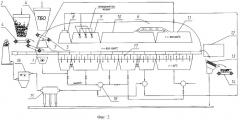

Принципиальная схема устройства показана на фиг.1, а его конструктивная схема - на фиг.2.

Устройство (фиг.1) содержит бесконечный конвейер 1 с колосниковым дном 2, узлом 3 загрузки известняка и узлом 4 загрузки ТБО на конвейер 1. Часть петли конвейера размещена внутри теплового агрегата 5, а на выходе из него размещен разгрузочный узел 6 конвейера 1. В тепловой агрегат 5 подается воздух и природный газ.

На конструктивной схеме (фиг.2) устройства показан бесконечный конвейер 1, бункер 2 известняка с питателем 3 и бункер 4 ТБО с питателем 5. Часть петли конвейера 1 размещена внутри теплоагрегата 6, который включает узел 7 сушки известняка, узел 8 сушки ТБО, камеру 9 нагрева ТБО до воспламенения, камеру 10 сгорания ТБО и камеру 11 охлаждения известняка.

В подконвейерной зоне размещены направляющие емкости 17 для потемпературного распределения отходящих газов через эксгаустер 18 к потребителю для утилизации их тепловой энергии и дополнительной очистки через циклон 15 и фильтр 16.

Обожженный известняк выносится конвейером 1 в разгрузочное устройство 12 и далее на грохот 13 и конвейер 14.

Способ с помощью устройства работает следующим образом. На бесконечный конвейер 1 (фиг.2) из бункера 2 подается известняк, который укладывается ровным слоем с помощью питателя 3 на колосниковую решетку конвейера. Проходя над узлом 7, известняк подвергается сушке. Из бункера 4 на поверхность известняка питателем 5 загружается ТБО так, чтобы соотношение толщины слоев ТБО и известняка было 9:2,5. Загруженный конвейер подает материал в тепловой агрегат 5, где ТБО в зоне узла 8 подвергается сушке, а под узлом 9 воспламеняется и сгорает под узлом 10. В камере 11 известняк с золой охлаждаются и поступают в разгрузочное устройство 12 и далее на грохот 13 для классификации обожженного известняка (извести). Далее он конвейером 14 подается в накопительные бункеры. Дымовые газы через распределительные емкости 17 и эксгаустер 18 направляются на нагревание котлов, затем частично возвращаются для утилизации тепла в голову теплоагрегата 5, а другая их часть направляется через циклон 15 и фильтры 16 в дымовую трубу.

Таким образом, предлагаемый способ и устройство, в соответствии с отличительными признаками, существенно проще традиционных агрегатов и не требуют дорогих и сложных фильтров для очистки дымовых газов, а на выходе процесса получается товарная известь, обеспечивающая прибыль от традиционно затратного процесса.

1. Способ сжигания твердых бытовых отходов, включающий укладку их слоем на колосниковую решетку, подачу теплоносителя, сжигание отходов, использование тепла от сжигания и очистку отходящих газов, отличающийся тем, что под сжигаемые отходы на колосниковую решетку укладывают слой известняка в виде крошки фракции 5-15 мм, являющегося одновременно теплопоглотителем и сорбентом токсичных компонентов отходящих газов и преобразующегося в процессе сжигания в строительную известь, соотношение толщин слоев отходов и известняка составляет 9:2,5, при этом теплоноситель пропускают сквозь оба слоя со стороны слоя отходов.

2. Устройство для осуществления способа сжигания твердых бытовых отходов по п.1, характеризующееся тем, что оно содержит подвижную колосниковую решетку, выполненную в виде бесконечного конвейера, одной частью своей петли размещенного внутри теплового агрегата, средства раздельной загрузки на колосниковую решетку известняка и отходов, указанный тепловой агрегат включает узлы раздельной сушки известняка и отходов, подачи теплоносителя, камеры сгорания и отвода газов, узлы дожигания отходящих газов и рекуперации тепла, при этом камера отвода газов разделена на несколько зон, две последние из которых снабжены коллекторами подачи газов на дожигание, конечную нейтрализацию токсичных компонентов и рекуперацию тепла.