Индикатор изображения

Иллюстрации

Показать всеИспользование: в индикаторах изображения для устройств обработки данных. Сущность изобретения: устройство с автоэлектронной эмиссией для индикатора изображения включает подложку и эмиссионный слой на одной наружной поверхности подложки, причем эмиссионный слой имеет множество эмиттеров и затворов, расположенных в виде матрицы эмиссионных пикселей, и проводящие соединения в эмиссионном слое к эмиттерам и затворам. При этом подложка имеет проводящие скозные переходы, проходящие через ее передний слой по меньшей мере к нескольким проводящим соединениям в эмиссионном слое, для электрического соединения с эмиттерами и затворами. Индикатор изображения включает устройство с автоэлектронной эмиссией, стеклянный экран, содержащий кристаллический люминофор, избирательно возбуждаемый пикселями эмиссионного устройства; и плавкий герметик, герметично прикрепляющий экран к эмиссионному прибору, с возможностью расположения экрана параллельно на некотором расстоянии от эмиссионного слоя устройства с автоэлектронной эмиссией, и создания вакуума в пространстве между ними. Кроме того, предложен способ изготовления устройства с автоэлектронной эмиссией. Техническим результатом изобретения является создание индикатора изображения и устройства с автоэлектронной эмиссией с улучшенными характеристиками. 3 н. и 59 з.п. ф-лы, 36 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к индикатору изображения, в частности (хотя и не только) для использования с устройством обработки данных.

Предшествующий уровень техники

Обычно для устройств обработки данных, таких как компьютеры, используются индикаторы изображения типа электронно-лучевой трубки. Их размер в глубину обычно имеет тот же порядок, что и габариты (по ширине и высоте), как правило, характеризуемые расстоянием между углами или размером по диагонали. Такая глубина может затруднить их практическое использование. В последнее время все шире используются дорожные компьютеры. Их составной частью является "плоский" экранный индикатор изображения, обычно жидкокристаллического типа.

Предложены индикаторы изображения, имеющие электронно-лучевые трубки с плоским экраном. Они известны под названием катоды Шпиндта (Spindt), по имени автора патента США №3755704. В данном описании они называются устройство с автоэлектронной эмиссией.

Задача изобретения

В основу настоящего изобретения положена задача создания улучшенного индикатора изображения (дисплея) с автоэлектронной эмиссией и плоским экраном и эмиссионного устройства для такого дисплея.

Данная заявка претендует на приоритет, начиная с нашей заявки Великобритании №9720723.7 от 1 октября 1997 и предварительной заявки США №60/067508 от 4 декабря 1997. В приоритетных заявках описаны наше изобретение устройства с автоэлектронной эмиссией и способ его герметизации (герметичного крепления) в дисплее, а также установка для его осуществления. В данном описании излагаются оба аспекта и испрашивается приоритет на изобретение устройства с автоэлектронной эмиссией. В одновременно рассматриваемой заявке, поданной в тот же день вместе с данной (WO 99/17329), описываются оба аспекта и испрашивается приоритет на изобретение способа герметизации.

Сущность изобретения

Согласно первому аспекту изобретения предлагается устройство с автоэлектронной эмиссией для индикатора изображения, включающее:

подложку и

эмиссионный слой на одной наружной поверхности подложки, причем эмиссионный слой имеет:

множество эмиттеров и затворов, расположенных в виде матрицы эмиссионных элементов и

проводящие соединения в эмиссионном слое к эмиттерам и затворам;

при этом подложка имеет:

проводящие сквозные переходы, проходящие через подложку или по меньшей мере ее передний слой по меньшей мере к нескольким проводящим соединениям в эмиссионном слое, для электрического соединения с эмиттерами и затворами.

Предусматривается, что все проводящие соединения в эмиссионном слое, как правило, имеют соответствующие сквозные переходы.

Создание проводящих сквозных переходов к проводящим соединениям в эмиссионном слое обеспечивает непосредственный контакт с соединениями и, следовательно, с эмиттерами и затворами. Это дает преимущества с точки зрения реакции эмиттеров и затворов на управляющие сигналы в реальном времени. Другими словами, это обеспечивает быстрое переключение эмиттеров и затворов и, следовательно, высокую крутизну характеристик видеосигналов.

Обычно проводящие соединения представляют собой эмиттерные и затворные шины, к которым непосредственно подсоединены упомянутые сквозные переходы.

В предпочтительных вариантах каждая из эмиттерных и затворных шин имеет множество подсоединенных к ней сквозных переходов.

Хотя предусмотрено, что некоторые сквозные переходы могут соединяться со своими шинами у их концов, предпочтительно, чтобы эти сквозные переходы были обеспечены в теле эмиттеров или затворов, то есть, чтобы эмиттеры или затворы располагались на шинах по обеим сторонам относительно положения сквозных переходов.

Согласно важному признаку изобретения на задней поверхности (поверхности, противоположной поверхности эмиттеров) подложки смонтированы возбудители. В сочетании со сквозными переходами, проходящими через подложку, это дополнительно улучшает эмиссионную характеристику.

Предусматривается, что подложка может иметь один слой с электрическими соединительными дорожками и предпочтительно контактными площадками возбудителей, предусмотренными на стороне, противоположной эмиссионному слою.

Обычно подложка в дополнение к переднему слою подложки имеет, по меньшей мере, еще один слой подложки, причем

этот один или каждый дополнительный слой подложки имеет проходящий через него проводящий сквозной переход,

на границе(ах) раздела между одной или каждой соседней парой слоев подложки (если их несколько) предусмотрены дорожки электрических межсоединений для обеспечения электрических межсоединений сквозных переходов пары (пар) соседних слоев и

на внешней поверхности заднего дополнительного слоя (заднего из дополнительных слоев), противоположного переднему слою подложки, предусмотрены электрические соединительные дорожки и предпочтительно контактные площадки возбудителей.

Такая компоновка обеспечивает то, что шаг между затворными и эмиттерными шинами может постепенно расходиться для соединения с возбудителями.

Кроме того, устройство с автоэлектронной эмиссией обычно включает по меньшей мере один промежуточный дополнительный слой подложки между передним и задним слоями подложки.

Дорожки электрических межсоединений, предусмотренные на границе(ах) раздела между парой или каждой соседней парой слоев подложки (если их несколько), могут быть обеспечены только на одном из соответствующих слоев подложки на границе(ах) раздела, причем контактом между слоями является контакт между сквозными переходами одного слоя и дорожками другого слоя. В альтернативном варианте дорожки электрических межсоединений могут быть обеспечены на обоих соответствующих слоях подложки на границе(ах) раздела, причем контактом между слоями является контакт между дорожками одного слоя и дорожками другого слоя.

Предпочтительно, чтобы ни один сквозной переход затворных шин и ни один сквозной переход эмиттерных шин, идущий от переднего слоя подложки к следующему, не совпадал ни с одним сквозным переходом в следующем слое подложки.

Предпочтительно, чтобы сквозные переходы затворных шин и эмиттерных шин располагались по меньшей мере в слое подложки, имеющем эмиссионный слой, в матрице выровненных рядов сквозных переходов в двух альтернативных направлениях, причем оба альтернативных направления были смещены относительно направлений эмиттерных и затворных шин в матрице, и при этом все ряды были параллельны одному или другому альтернативному направлению. Матрица выровненных рядов сквозных переходов может быть зигзагообразной матрицей с зазорами между элементами зигзагов. В одной конкретной компоновке одно из альтернативных направлений совпадает с направлением выровненных рядов. А альтернативные ряды сквозных переходов не только параллельны, но и сами выровнены.

Подложка предпочтительно выполняется из керамики, обычно из оксида алюминия, для обеспечения совместимости по тепловому расширению с другими компонентами индикатора изображения, в частности экраном. Сквозные переходы представляют собой отверстия в слоях подложки, заполненные спеченным металлическим материалом.

По меньшей мере некоторые электрические проводящие соединения, шины, соединительные дорожки и дорожки межсоединений локально углублены в материал слоя(ев) подложки. В частности, эмиттерные шины выполняются на эмиссионных сторонах предпочтительно заподлицо с эмиссионной стороной подложки, причем эмиссионные шины и затворные шины разделяет плоский диэлектрический слой. Обычно на стороне эмиттерных шин диэлектрического слоя предусматривают резистивный слой.

В одном варианте осуществления изобретения подложка включает дополнительные сквозные переходы и проводящие дорожки для обеспечения электрического соединения через подложку для люминофорных шин возбуждения.

Согласно дополнительному предпочтительному признаку задняя поверхность подложки имеет периферийную металлическую полоску для паяного соединения прибора с индикатором изображения.

Кроме того, на задней поверхности заднего слоя предпочтительно предусмотреть дорожки питания и сигналов для подачи на возбудители питания и управляющих сигналов.

Обычно затворы представляют собой круглые отверстия в полосках затворных шин, при этом эмиттеры представляют собой остроконечные топологические элементы, заходящие в затворные отверстия через пустоты в диэлектрическом слое.

Согласно второму аспекту изобретения предлагается индикатор изображения, включающий:

устройство с автоэлектронной эмиссией по первому аспекту;

стеклянный экран, включающий кристаллический люминофор, избирательно возбуждаемый пикселями эмиссионного устройства;

и плавкий герметик, герметично прикрепляющий экран к эмиссионному устройству по периферии, в результате чего экран располагается параллельно и на некотором расстоянии от эмиссионного слоя эмиссионного устройства, а в пространстве между ними создается вакуум.

Предполагается, что герметик помещается непосредственно между экраном и эмиссионным устройством. Однако предпочтительно, чтобы герметик был предусмотрен на стенке, расположенной между экраном и эмиссионным устройством.

В предпочтительных вариантах индикатор изображения включает держатель, прикрепленный к поверхности эмиссионного устройства, противоположной его эмиссионному слою.

Предпочтительной является компоновка, при которой плавкий герметик предусмотрен на периферийной стенке, которая герметично крепится к держателю и идет от него к экрану или которая образует одну ветвь держателя, имеющую L-образную форму в поперечном сечении, и идет к экрану, причем экран герметически прикреплен к стенке плавким герметиком, а эмиссионное устройство герметично прикреплено к держателю у поверхности эмиссионного устройства, противоположной его эмиссионному слою.

Хотя эмиссионное устройство может быть прикреплено к держателю с помощью клея, в предпочтительных вариантах устройство припаивается к держателю.

Предпочтительно, чтобы эмиссионное устройство и периферийная стенка держателя имели комплементарные (дополняющие друг друга) формы для точной установки эмиссионного устройства на держателе. В одном варианте периферийная стенка держателя ограничивает пространство, в которое устанавливают эмиссионное устройство с незначительным зазором между ним и стенкой. В другом варианте периферийная стенка держателя ограничивает пространство, большее, чем эмиссионное устройство, причем одна из стенок и эмиссионное устройство, предпочтительно последнее, имеют выступы для сцепления с другой частью (без выступов), для точной установки эмиссионного устройства, при этом между стенкой и эмиссионным устройством в области между выступами имеется зазор.

Коль скоро эмиссионное устройство имеет припаянные к нему электронные компоненты, пайку держателя предпочтительно выполнять, используя высокотемпературный припой. Для этого совмещающиеся части устройства и держателя снабжены дополнительными металлическими дорожками, на одну из которых предварительно наносится припой. Задний слой керамической подложки и держатель могут иметь металлические дорожки, также подсоединяемые с помощью высокотемпературного припоя, для подведения к устройству электрического питания и сигналов возбуждения. В альтернативном варианте разъемы могут быть прикреплены непосредственно к керамической подложке, как это описано ниже применительно к возбудителям.

Держатель выполняется предпочтительно из того же материала, что и керамическая подложка, в частности, для обеспечения аналогичного коэффициента температурного расширения. Кроме того, предпочтительно, чтобы держатель имел слоистую структуру. В альтернативном варианте держатель может быть выполнен из высокотемпературного пластика.

Средство герметизации предпочтительно включает плавкую стеклообразную фритту, располагаемую между экраном и держателем. Фритта может иметь скошенные боковые стороны. Это удобно сделать, придав поперечному сечению фритты трапециидальную форму. Преимущество такой формы состоит в том, что это позволяет перекрыть зазор у фритты.

Чтобы препятствовать прижатию экрана к эмиссионному устройству, между экраном и эмиссионным слоем предусмотрена решетка из распорок. Эти распорки удобно прикрепить к экрану. Они могут быть выполнены из стекла, керамики или высокотемпературного пластика. Распорки могут быть обеспечены по периферии кристаллического люминофора на экране и эмиссионной матрице на подложке или в области кристаллического люминофора и эмиссионной матрицы, являющейся активной зоной индикатора изображения. Такие распорки называются соответственно "внешними распорками" и "внутренними распорками". Предпочтительно, чтобы по меньшей мере несколько внешних распорок могли нести на себе контактные дорожки для люминофорных шин возбуждения, в результате чего возбудители смогут возбуждать пиксели люминофора, расположенные на эмиссионном устройстве. Там, где расположение внутренних распорок вызывает притяжение к ним потока электронов от эмиттеров, распорки могут иметь на себе электрическую дорожку, на которую при эксплуатации устройства подается напряжение, что заставляет электроны отталкиваться в сторону кристаллического люминофора. Предпочтительно, чтобы внутренние распорки были установлены в канавках в эмиссионном слое и в слое на экране, включая слой кристаллического люминофора.

Внутренние распорки могут проходить по всей ширине активной зоны. Как вариант, они могут быть выполнены в виде коротких отрезков и/или крестов. Хотя допустимо, чтобы внутренние распорки имели ширину, перекрывающую одну или несколько шин эмиссионных пикселей, предпочтительно, чтобы внутренние распорки были тонкими по сравнению с интервалами между пиксельными шинами, и тогда они не будут создавать никаких помех для пикселей. С этой целью можно также выполнить распорки с поперечным сечением на конус, с меньшей толщиной у края экрана. Внешние распорки могут быть толще, в частности, там, где они обеспечивают соединение с шинами возбуждения люминофора.

Для небольшого дисплея можно предусмотреть лишь одно эмиссионное устройство. Для дисплеев больших размеров можно предусмотреть множество эмиссионных устройств, примыкающих друг к другу боковыми сторонами и монтирующихся на общем держателе. Предпочтительно, чтобы размеры эмиссионных устройств на примыкающих краях обеспечивали выравнивание пикселей, а на периферийных краях - примыкание к периферийной стенке держателя. Держатель имеет дополнительные элементы, перекрывающие боковые элементы держателя. Эмиссионные устройства поддерживаются и герметизируются у примыкающих краев этими перекрывающими элементами. На перекрывающих элементах и эмиссионных устройствах предусмотрены дополнительные контакты под пайку для обеспечения электрического контакта между цепями соседних эмиссионных устройств. Это удобно обеспечить у локальных расширений перекрывающих элементов, причем между паяными дорожками предусмотрены герметизирующие паяные дорожки, следующие по краям перекрывающих элементов, и контакты под пайку.

Предпочтительно, чтобы индикатор изображения включал активизируемый газопоглотитель для окончательного вакуумирования дисплея. Удобно, чтобы он располагался в зазоре между эмиссионным устройством и периферийной стенкой держателя.

Согласно третьему аспекту изобретения предлагается способ изготовления устройства с автоэлектронной эмиссией по первому аспекту изобретения, причем способ включает:

формирование матрицы отверстий для сквозных переходов в подложке;

заполнение отверстий для сквозных переходов проводящим материалом для формирования сквозных переходов; и

формирование на одной поверхности подложки ряда проводящих соединительных шин для эмиттеров эмиссионного слоя, создаваемого на поверхности подложки, причем эмиссионный слой должен иметь:

множество эмиттеров и затворов, расположенных в виде матрицы эмиссионных пикселей;

при этом сквозные переходы и по меньшей мере некоторые из проводящих соединений располагаются так, чтобы обеспечить межсоединения.

В одном альтернативном варианте при формировании эмиттерных шин и затворных шин соответствующие отверстия для сквозных переходов на подложке заполняются проводящим материалом этих шин. Затем на поверхности подложки, противоположной эмиссионному слою, предпочтительно формируются электрические соединительные дорожки, причем дорожки располагаются так, чтобы обеспечить межсоединения с соответствующими сквозными переходами, при этом при формировании дорожек образуется их соединение со сквозными переходами и соответствующими эмиттерными и затворными шинами.

Как вариант, электрические соединительные дорожки могут быть сформированы сначала на поверхности подложки, противоположной эмиссионному слою, причем дорожки располагаются так, чтобы обеспечить межсоединения с соответствующими сквозными переходами, при этом при формировании дорожек заполняются отверстия для сквозных переходов. Затем последовательно формируются эмиттерные и затворные шины, которые соединяются сквозными переходами, сформированными к соответствующим электрическим соединительным дорожкам.

Хотя предусматривается, что решетка проводящих эмиттерных и затворных шин может быть размещена на керамической подложке посредством напыления, либо подобного способа, предпочтительно формировать электрические соединительные дорожки и/или эмиттерные и затворные шины посредством трафаретной печати; подложка формируется посредством пленочного литья керамического материала; а отверстия для сквозных переходов формируются путем их штамповки в керамическом материале, полученном посредством пленочного литья, когда этот материал находится в сыром состоянии. Как альтернатива штамповке, отверстия в подложке могут быть проделаны путем травления.

В одном конкретном варианте осуществления изобретения эмиттерные шины, в случае переднего слоя подложки, или электрические соединительные дорожки, в случае других слоев подложки, формируются путем трафаретной печати на гладком снимаемом слое, подложка формируется посредством пленочного литья керамического материала поверх эмиттерных шин, отверстия для сквозных переходов формируются путем штамповки и заполняются путем трафаретной печати. Последняя операция обычно включает печать электрических соединительных дорожек для другой стороны слоя подложки, но может включать трафаретную печать только для заполнения отверстий для сквозных переходов.

Предпочтительно сжать подложку между плитами, чтобы электрические соединительные дорожки оказались заподлицо с поверхностью керамической подложки.

В случае, когда подложка имеет один или несколько дополнительных слоев со сквозными переходами и электрическими соединительными дорожками, сформированными подобным образом, эти слои предпочтительно сжать вместе для формирования электрических контактов на границах переходов между слоями перед обжигом, предпочтительно с предварительным разглаживанием отдельных слоев путем сжатия.

При подготовке к операции осаждения эмиттеров на поверхность подложки верхнюю поверхность подложки предпочтительно отполировать.

В одном варианте осуществления изобретения после трафаретной печати эмиттерных шин с эмиссионным слоем в "сыром состоянии", он сжимается между плитами для вдавливания полосок эмиттерных шин в подложку. Затем добавляется диэлектрический слой и резистивный слой, когда они подготовлены. Предпочтительно наносить их методом центрифугирования. Затем выполняется трафаретная печать затворных шин. Подложка имеет не один слой, и слои сжимаются вместе для формирования электрических контактов на границах разделов между слоями перед обжигом, причем предпочтительно их сначала по отдельности разгладить путем сжатия. Сжатие обеспечивает электрический контакт у сквозных переходов. Затем сборка обжигается при повышенной температуре для спекания материалов подложки и электрических компонентов. После обжига выполняются окна для затворов и диэлектрического слоя путем микромеханической обработки. Затем формируются эмиттеры путем электролитического осаждения и микромеханической обработки.

Согласно четвертому аспекту изобретения предлагается подложка для устройства с автоэлектронной эмиссией, создаваемая посредством способа по третьему аспекту изобретения.

Краткое описание чертежей для предпочтительных вариантов осуществления изобретения

Теперь для облегчения понимания изобретения в качестве примера будут описаны его конкретные варианты со ссылками на сопроводительные чертежи, на которых:

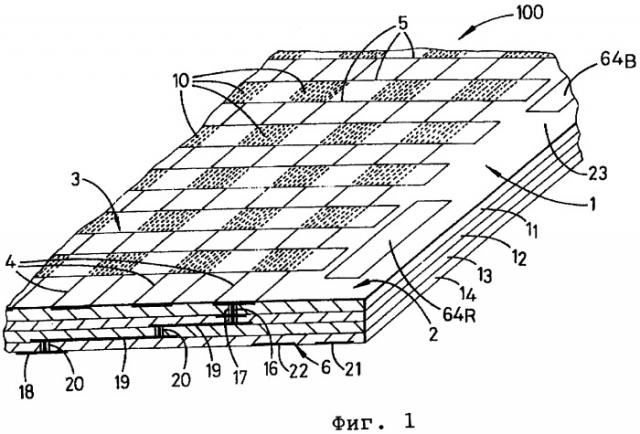

Фиг.1 - вид в перспективе части эмиссионного устройства согласно изобретению;

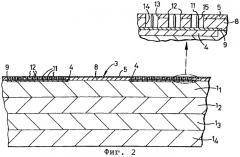

Фиг.2 - часть поперечного сечения устройства по фиг.1 в более крупном масштабе с дополнительно увеличенным фрагментом;

Фиг.3 - вид в перспективе штампованной подложки с отверстиями, подготовленной для трафаретной печати эмиттерных полосок;

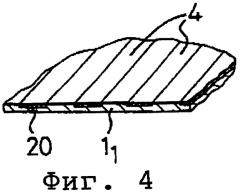

Фиг.4 - вид в укрупненном масштабе части фиг.3 после трафаретной печати эмиттерных полосок;

Фиг.5 - тот же вид этой части после трафаретной печати затворных шин;

Фиг.6 - вид сбоку на множество частей подложки, собранных вместе для обжига;

Фиг.7 - вид сбоку на часть другой подложки и способ расположения электрических соединительных дорожек;

Фиг.8 - вид, подобный фиг.5, где показан фоторезистивный слой для управления травлением затворов;

Фиг.9 - вид в перспективе второго эмиссионного устройства согласно изобретению;

Фиг.10 - вид в плане части задней поверхности второго эмиссионного устройства;

Фиг.11 - вид, подобный фиг.9, третьего эмиссионного устройства согласно изобретению;

Фиг.12 - частичное изображение, подобное фиг.9, со стороны задней части третьего эмиссионного устройства согласно изобретению, где, в частности, показаны сквозные переходы и проводящие дорожки, причем слои подложки как таковые не показаны;

Фиг.13 - схематический вид сверху на расположение сквозных переходов на переднем слое подложки и соответствующих микросхем возбудителей на задней поверхности для эмиссионного устройства по фиг.11;

Фиг.14 - вид в перспективе блока индикатора изображения согласно изобретению перед установкой на него экрана;

Фиг.15 - поперечное сечение в увеличенном масштабе части устройства по фиг.9 с установленным экраном, с дополнительно увеличенным фрагментом, на котором показана внутренняя распорка;

Фиг.16 - вид в перспективе с разрывом части внешней распорки на экране блока индикатора изображения по фиг.14;

Фиг.17 - вид, подобный фиг.14, более крупного блока индикатора изображения согласно изобретению при отсутствии экрана;

Фиг.18 - вид снизу на блок индикатора изображения по фиг.17;

Фиг.19 - вид, подобный фиг.15, показывающий компоновку для позиционирования эмиссионных устройств на держателе;

Фиг.20 - вид сверху на угол другого индикатора изображения согласно изобретению, где показана альтернативная компоновка для позиционирования эмиссионных устройств на держателе;

Фиг.21 - вид, подобный фиг.19, показывающий альтернативную (по отношению к фиг.20) компоновку;

Фиг.22 - часть бокового поперечного сечения индикатора изображения с одним слоем подложки согласно изобретению;

Фиг.23 - аналогичный вид индикатора изображения с двумя слоями подложки согласно изобретению;

Фиг.24 - блок-схема устройства сборки согласно изобретению;

Фиг.25 - боковое поперечное сечение станции сборки с экраном, показанным пунктирно;

Фиг.26 - частичный вид сверху на станцию сборки при отсутствии экрана;

Фиг.27 - боковое поперечное сечение камеры для герметизации;

Фиг.28 - вид, подобный фиг.15, показывающий испаряемый газопоглотитель согласно изобретению;

Фиг.29 - часть вида сверху на угол блока индикатора изображения, показывающая другой, деформируемый газопоглотитель согласно изобретению;

Фиг.30 - боковое поперечное сечение блока индикатора изображения согласно изобретению, укомплектованного микросхемами возбудителей;

Фиг.31 - вид в перспективе эмиссионного устройства, установленного для очистки с использованием аналогичного устройства;

Фиг.32 - вид в перспективе второго варианта установки для герметизации согласно изобретению;

Фиг.33 - вид сверху на установку по фиг.32;

Фиг.34 - вид спереди на установку по фиг.32;

Фиг.35 - вид, подобный фиг.32, установки с другой конфигурацией;

Фиг.36 - аналогичный вид третьей установки для герметизации согласно изобретению.

Описание первого варианта эмиссионного устройства

Обратимся к фигурам 1 и 2, где показана часть, дающая представление об устройстве 100 с автоэлектронной эмиссией для индикатора изображения, имеющем керамическую подложку 1. Для совместимости с другими компонентами индикатора изображения, в частности со стеклянным экраном (смотри ниже), для подложки используется керамика, представляющая собой оксид алюминия. На эмиссионной стороне 2 подложки имеется эмиссионный слой 3, включающий решетку, состоящую из проводящих полосок эмиттерных шин 4 и затворных шин 5. При практическом использовании, на стороне 6 возбудителей подложки имеются возбудители 1, смонтированные и подсоединенные так, как подробно описано ниже (смотри фиг.30). Такое близкое расположение возбудителей по отношению к эмиссионному слою, который они возбуждают, минимизирует емкостные и другие электрические потери.

Эмиттерные полоски выполнены из никеля, а затворные полоски из хрома. Соответствующие однотипные полоски размещены по подложке с промежутками от края до края. Они разделены на пересечениях диэлектрическим слоем 8 и более тонким резистивным слоем 9 со стороны диэлектрического слоя подложки. Диэлектрический слой выполнен из диоксида кремния. Резистивный слой может быть выполнен из поликристаллического кремния или оксида металла. Эмиттерные полоски углублены в поверхность эмиссионной стороны подложки, в результате чего диэлектрический и резистивный слои лежат в одной плоскости. Обычно полоски расположены с шагом, обеспечивающим примерно 3,15 полосок на мм (80 полосок на дюйм), то есть с расстоянием между центрами полосок 0,3175 мм (0,0125 дюйма). Каждая полоска имеет ширину 0,1016 мм (0,004 дюйма) и толщину 0,01016 мм (0,0004 дюйма).

На каждом пересечении предусмотрен эмиссионный пиксель 10. Каждый эмиссионный пиксель имеет матрицу эмиттеров 11 и затворов 12. Затворы представляют собой окна 13 в затворной полоске 5 на пересечении с совмещенными окнами 14 в диэлектрическом слое 8. Эмиттеры представляют собой элементы 15, выполненные путем осаждения на резистивном слое 9 поверх эмиттерной полоски 4 у упомянутого пересечения в окнах 13, 14 в затворной полоске и диэлектрическом слое. Обычно на один пиксель предусматривается 300 эмиттеров.

Для электрического соединения с эмиттерными и затворными полосками на подложке имеются отверстия 16, которые заполняются материалом полоски (либо другим проводящим материалом, смотри ниже), образуя сквозные переходы 17. Затворные сквозные переходы проходят сквозь диэлектрические и резистивные слои, а также подложку.

Для облегчения выполнения паяного электрического соединения с микросхемами 7 возбудителей (смотри ниже), подсоединяемыми к задней поверхности устройства у контактных площадок 18, подложка устройства выполнена из нескольких соединенных вместе слоев подложки 11, 12, 13, 14. Каждый слой имеет соединительные печатные проводники 19, установленные на его противоположных поверхностях, и сквозные переходы 20 межсоединений из того же материала, что и проводники. Соединительные печатные проводники соседних слоев или, по меньшей мере, сквозные переходы одного слоя примыкают к соединительным печатным проводникам следующего слоя, обеспечивая электрический контакт. Расположение соединительных печатных проводников и сквозных переходов предусматривает расширение, или расхождение соединений в стороны - с шага между полосками, обычно составляющего 0,3175 мм (0,0125 дюйма), до шага между контактами микросхем возбудителей, обычно составляющего 1,27 мм (0,050 дюйма), что обеспечивает возможность подсоединения к контактным площадкам 18. При использовании большего количества шин на мм (дюйм) шаг между полосками уменьшается, что потребует еще большего расхождения соединений веером, чем указано выше.

На периферии на задней поверхности/поверхности возбудителей внешнего слоя подложки 14 имеется электрически изолированная непрерывная металлическая полоса 21, выполненная методом трафаретной печати (подобная площадкам 18), для герметичного крепления устройства к держателю, как более подробно описано ниже. На задней поверхности также предусмотрены дорожки питания и сигналов для подачи на возбудители питания и управляющих сигналов.

Эмиссионное устройство имеет краевые зоны 23 вдоль четырех краев керамической подложки, в которые не заходят эмиттерные и затворные шины. На эмиссионном устройстве вдоль двух противоположных краевых зон с эмиссионной стороны с некоторым интервалом расположены контакты возбудителей 64R, 64B, 64G, представляющие собой контакты возбуждения шин для красного, синего и зеленого цвета. Эти контакты выполнены посредством трафаретной печати на верхней части диэлектрического слоя и соединены сквозными переходами и соединительными печатными проводниками с контактными площадками возбудителей на обратной стороне подложки.

Каждый слой имеет толщину порядка 0,254-0,508 мм (0,010-0,020 дюйма).

Теперь будет описан процесс изготовления вышеуказанного эмиссионного устройства. Другие варианты эмиссионного устройства описываются ниже.

Описание предпочтительного способа изготовления эмиссионного устройства

Эмиссионное устройство по фиг.1 изготавливается следующим образом.

Отдельные экземпляры слоев 11, 12, 13, 14 подложки 1 из оксида алюминия формируются посредством пленочного литья. Эти отдельные экземпляры слоев штампуются из материала, полученного путем пленочного литья, и имеют отверстия 16 для сквозных переходов 17, вырезаемых путем фоторезистивного травления обожженной керамики или перфорирования материала в сыром состоянии. Матрица отверстий для сквозных переходов, показанная на фиг.3, является лишь примером. Каждая эмиттерная шина и каждая затворная шина должна иметь, по меньшей мере, один сквозной переход, а предпочтительно два. В компоновке, показанной на фиг.3, все сквозные переходы затворов выровнены, также выровнены и все сквозные переходы эмиттеров. Хотя это и удобно с точки зрения получения подходящей компоновки, такое исполнение вызывает ослабление прочности шин. Улучшенная компоновка обсуждается ниже. Кроме того, удобно сначала сформировать отверстия для эмиттерных сквозных переходов.

Пока отдельные экземпляры слоев еще сырые, на верхний слой 11 методом трафаретной печати наносятся полоски эмиттеров в виде порошкообразной металлической взвеси. Подобным же образом на других слоях 12, 13, 14 методом трафаретной печати создаются соединительные печатные проводники 19. Материал, образованный в результате трафаретной печати, проходит в отверстия, образуя сквозные переходы 20, причем материал эмиттерных полосок заполняет отверстия эмиттерных сквозных переходов, а материал соединительного печатного проводника, который обычно имеет в своей основе серебро, заполняет отверстия сквозных переходов для межсоединений. Затем слои по отдельности сжимаются между плитами для запрессовывания эмиттерных полосок 4 и соединительных печатных проводников 19 в поверхности соответствующих слоев подложки (смотри фиг.4).

Далее к верхнему слою 1i добавляются диэлектрический и резистивный слои 8, 9. Резистивный слой требуется только на пересечениях эмиттерных и затворных полосок и может быть в других местах вытравлен перед добавлением диэлектрического слоя. Далее формируются отверстия для сквозных переходов (не показаны) для затворных полосок 5, и способом трафаретной печати создаются полоски, материал которых проходит через эти отверстия (смотри фиг.5). Затем все слои, образующие подложку, собираются и прессуются вместе для обеспечения контакта между соответствующими соединительными печатными проводниками и сквозными переходами в соседних слоях. Получившаяся сборка подвергается обжигу (смотри фиг.6).

Как альтернатива трафаретной печати проводящих слоев на сырую подложку, проводящие дорожки 35 для одной стороны слоя подложки 36 могут быть выполнены путем трафаретной печати на снимаемую пленку 37, которую размещают на плоской поверхности 38, как показано на фиг.7. Затем материал подложки разливается (методом пленочного литья) поверх проводящих дорожек, в результате чего получается гладкая поверхность слоя от края до края границ материалов. Когда выполнено пленочное литье, снимаемый материал, показанный на фиг.7 с увеличенной толщиной, удаляется для выполнения последующих операций, включая формирование сквозных переходов и наращивание подложки. При этом способе требуется заполнение сквозных переходов в виде самостоятельной операции, выполняемой отдельно от нанесения проводящих дорожек на сырую подложку. Этот альтернативный способ применим также к эмиттерным шинам, которые наносятся на снимаемую пленку и покрываются керамикой методом пленочного литья. Резистивный слой также может быть нанесен с помощью трафаретной печати, сначала предпочтительно по вышеописанному образцу, то есть только у пересечений полосок эмиттерных и затворных шин. После наращивания подложки и ее обжига верхний слой предпочтительно отполировать, чтобы создать ровную поверхность, на которую осаждаются эмиттеры, так, чтобы они оказались на одном уровне и плотно друг по отношению к другу.

После обжига с помощью микромеханической обработки создаются затворы и пустоты. Затем выполняются эмиттеры методом электролитического осаждения и микромеханической обработки. Это достигается путем осаждения фоторезистивного слоя 31 (смотри фиг.8) на эмиссионной стороне подложки, его выборочного экспонирования и проявления, и травления в нем окон 32, где должны быть сформированы окна для затворов. Окна для затворов 13 образуются в процессе отдельного травления. В процессе дополнительного травления в слое диэлектрика формируются окна 14 вниз к резистивному слою 9. Этот слой имеет не только электрическое сопротивление, но также стоек к дополнительному травлению.

После завершения травления создаются эмиттеры 11 путем наращивания никеля на резистивный слой, где он экспонируется на дне окон 14 в диэлектрике. Это может быть выполнено либо посредством вакуумного осаждения, либо электроосаждения. Специалисты в данной области техники смогут реализовать этот процесс без дополнительного описания.

Описание дополнительных вариантов эмиссионного устройства

Обратимся теперь к фигурам 9 и 10, где показан простейший вариант эмиссионного устройства согласно изобретению. Он имеет один керамический слой. На эмиссионной стороне предусмотрен эмиссионный слой 503, аналогичный эмиссионному слою 3. В этой связи его дополнительное описание не требуется. Этому устройству присущ недостаток, заключающийся в том, что для проводящих дорожек 519 на обратной стороне слоя подложки 5011, расходящихся от сквозных переходов 516 к контактным площадкам 518, требуется извилистое расположение дорожек, принимая во внимание, что, кроме того, должны быть обеспечены дорожки 530 для подачи питания и сигналов к микросхемам возбудителей 507 и что, как показано на фиг.10, шаг между сквозными переходами составляет половину шага между выводами микросхемы возбудителя, тогда как на практике шаг между сквозными переходами скорее всего еще меньше. Следует отметить также, что, хотя на фиг.10 показано идеальное расхождение веером линии 1 к выводу 1... линии n к выводу n, в действительности порядок расположения выводов скорее всего потребует более сложной разводки соединений. Кроме того, принимая во внимание, что устройство должно