Распределительный слой с улучшенным переносом жидкости в удерживающий слой

Иллюстрации

Показать всеИзобретение относится к медицине. Описан волокнистый слой, который содержит облагороженную смесь сшитых целлюлозных волокон и несшитых целлюлозных волокон. В одном варианте осуществления слой содержит примерно 85% по весу сшитых волокон и примерно 15% по весу несшитых волокон. Абсорбирующая структура, которая содержит волокнистый слой и слой, удерживающий жидкость. Абсорбирующие изделия для личной гигиены, которые содержат распределительный слой. Распределительный слой обладает преимуществами в прочности и мягкости. 4 н. и 13 з.п. ф-лы, 22 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к целлюлозному волокнистому слою для распределения полученной жидкости в удерживающий слой, в который жидкость может проходить из распределительного слоя.

УРОВЕНЬ ТЕХНИКИ

Абсорбирующие изделия для личной гигиены, например детские подгузники, средства, используемые при недержании у взрослых, и средства женской гигиены, могут содержать слои получения и/или распределения жидкости, которые служат для быстрого получения и последующего распределения полученной жидкости в удерживающий слой для удержания. Для достижения быстрого получения и распределения эти слои часто содержат целлюлозные волокна. Эти слои могут содержать сшитые целлюлозные волокна для придания объемности и упругости слою и волокна древесной целлюлозы для увеличения распространения жидкости в слое и облегчения распределения жидкости по всему слою и, в конечном итоге, в другой слой, такой как удерживающий слой, который сообщается с распределительным слоем для прохождения жидкости. Однако, несмотря на достижения в этой области, существует необходимость в более эффективном слое распределения жидкости, который эффективно распределяет и переносит полученную жидкость в сопутствующий удерживающий слой. Настоящее изобретение направлено на удовлетворение этих потребностей и обеспечивает дальнейшие связанные с этим преимущества.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте настоящее изобретение предлагает волокнистый слой, который содержит облагороженную смесь сшитых целлюлозных волокон и несшитых целлюлозных волокон. В одном варианте осуществления слой содержит примерно 85% по весу сшитых волокон и примерно 15% по весу несшитых волокон.

В еще одном аспекте изобретения представлена абсорбирующая структура, которая содержит слой распределения жидкости и слой удержания жидкости. Распределительный слой содержит облагороженную смесь сшитых целлюлозных волокон и несшитых целлюлозных волокон.

В других аспектах изобретение представляет абсорбирующие изделия для личной гигиены, которые содержат распределительный слой, и способы изготовления распределительного слоя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные аспекты и сопутствующие преимущества настоящего изобретения будут более легко оценены и лучше поняты со ссылкой на последующее подробное описание, взятое вместе с прилагаемыми чертежами, на которых:

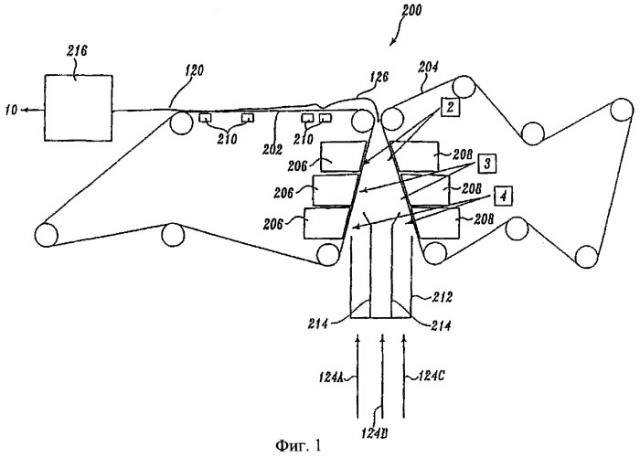

Фиг.1 является схемой типичного двухпроводного формующего устройства и способа для изготовления типичного слоя по настоящему изобретению;

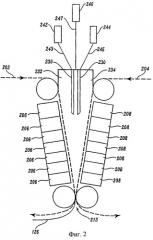

Фиг.2 является схемой типичного двухпроводного формующего устройства и способа для изготовления типичного слоя по настоящему изобретению;

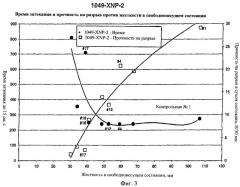

Фиг.3 представляет график времени распространения, прочности на разрыв в сухом состоянии и свободнонесущей жесткости для типичного слоя по настоящему изобретению;

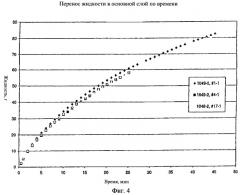

Фиг.4 представляет график сравнения переноса жидкости для трех типичных слоев по настоящему изобретению в удерживающий слой, как функцию времени;

Фиг.5 является гистограммой сравнения времени получения четвертой дозы жидкости абсорбирующими структурами: контрольным тренировочным бельем, контрольным бельем и типичным слоем по настоящему изобретению; контрольным бельем с удерживающим слоем; контрольным бельем, типичньм слоем по настоящему изобретению и удерживающим слоем;

Фиг.6 является гистограммой сравнения общего объема жидкости перед утечкой из абсорбирующих структур: контрольного тренировочного белья; контрольного белья и типичного слоя по настоящему изобретению; контрольного белья с удерживающим слоем; контрольного белья, типичного слоя по настоящему изобретению и удерживающего слоя;

Фиг.7 иллюстрирует распределение жидкости в тренировочном белье: контрольном тренировочном белье; контрольном белье и типичном слое по настоящему изобретению, имеющем базовую массу примерно 90 г/м2; контрольном белье и типичном слое по настоящему изобретению, имеющем базовую массу примерно 180 г/м2;

Фиг.8 иллюстрирует распределение жидкости в тренировочном белье: контрольном тренировочном белье; контрольном белье с удерживающим слоем; контрольном белье, удерживающем слое и типичном слое по настоящему изобретению, имеющем базовую массу примерно 90 г/м2; контрольном белье, удерживающем слое и типичном слое по настоящему изобретению, имеющем базовую массу примерно 180 г/м2;

Фиг.9 является гистограммой сравнения скорости получения третьей дозы жидкости абсорбирующими структурами: контрольным тренировочным бельем; контрольным бельем и типичным слоем по настоящему изобретению; контрольным бельем с удерживающим слоем; контрольным бельем, типичным слоем по настоящему изобретению и удерживающим слоем;

Фиг.10 представляет график сравнения скорости получения как функцию номера дозы жидкости для абсорбирующих структур: контрольного тренировочного белья; контрольного белья и типичного слоя по настоящему изобретению; контрольного белья с удерживающим слоем; контрольного белья, типичного слоя по настоящему изобретению и удерживающего слоя;

Фиг.11 является гистограммой сравнения четвертой дозы жидкости для увлажнения абсорбирующих структур: контрольного тренировочного белья, контрольного белья и типичного слоя по настоящему изобретению; контрольного белья с удерживающим слоем; контрольного белья, типичного слоя по настоящему изобретению и удерживающего слоя;

На Фиг.12 А-С представлены виды в поперечном разрезе частей типичных абсорбирующих структур, которые содержат распределительный слой по настоящему изобретению;

На Фиг.13 А-D представлены виды в поперечном разрезе частей типичных абсорбирующих изделий, которые содержат распределительный слой по настоящему изобретению;

На Фиг.14 А-F суммированы значения скорости поглощения жидкости типичными распределительными слоями по настоящему изобретению;

На Фиг.15 суммированы изменения в скорости поглощения жидкости типичными распределительными слоями по настоящему изобретению;

На Фиг.16 А-Е суммированы значения переноса жидкости в удерживающий слой типичными распределительными слоями по настоящему изобретению;

На Фиг.17 А-Е суммированы значения переноса жидкости в удерживающий слой типичными распределительными слоями по настоящему изобретению;

На Фиг.18 А-С суммированы значения переноса жидкости в удерживающий слой типичными распределительными слоями по настоящему изобретению;

Фиг.19 представляет собой график, показывающий скорость поглощения жидкости распределительным слоем как функцию от базовой массы;

Фиг.20 представляет собой график, показывающий объемы переноса типичными распределительными слоями по настоящему изобретению;

Фиг.21 представляет собой график, показывающий скорость переноса как функцию времени для типичных распределительных слоев по настоящему изобретению;

Фиг.22 представляет собой график, показывающие воздействие высоты затекания на скорость переноса объемов типичными распределительными слоями по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В одном аспекте настоящее изобретение представляет целлюлозный волокнистый слой, который распределяет и переносит жидкость, полученную этим слоем, в удерживающий слой, в который жидкость может проходить из первого слоя. Целлюлозный волокнистый слой по настоящему изобретению является распределительным слоем, который может быть введен в абсорбирующие средства личной гигиены, такие как детские подгузники, средства, используемые при недержании у взрослых, или предметы женской гигиены, помимо всех прочих. В абсорбирующих средствах личной гигиены распределительный слой может использоваться в сочетании с одним или несколькими другими слоями. Другими слоями могут быть, например, удерживающий слой для получения и удержания жидкости, перенесенной из распределительного слоя, или удерживающий слой и приемный слой.

Распределительный слой по настоящему изобретению содержит целлюлозные волокна. Целлюлозными волокнами могут являться волокна древесной целлюлозы. В одном варианте осуществления слой содержит сочетание сшитых целлюлозных волокон и несшитых целлюлозных волокон.

Сшитые целлюлозные волокна распределительного слоя придают объем и упругость слою и создают для слоя в общем открытую структуру для распределения жидкости. Подходящими сшитыми целлюлозными волокнами являются целлюлозные волокна с химическими поперечными связями между волокон, которые описаны ниже. Слой содержит сшитые целлюлозные волокна в объеме примерно от 50 до примерно 90% по весу от общей массы волокон в слое. В одном варианте осуществления слой содержит сшитые целлюлозные волокна в объеме от примерно 75 до примерно 90% по весу от общей массы волокон в слое. В еще одном варианте осуществления слой содержит примерно 85% по весу сшитых целлюлозных волокон от общей массы волокон в слое. Слой может содержать облагороженные сшитые волокна. Слой может содержать облагороженную смесь сшитых и несшитых волокон.

Несшитые волокна распределительного слоя повышают способность слоя принимать затекающую жидкость. Подходящими несшитыми целлюлозными волокнами являются волокна древесной целлюлозы, способные принимать затекающую жидкость, которые описаны ниже. Слой содержит несшитые целлюлозные волокна в объеме от примерно 10 до примерно 50% по весу от общей массы волокон в слое. В одном варианте осуществления слой содержит несшитые целлюлозные волокна в объеме от примерно 10 до примерно 25% по весу от общей массы волокон в слое. В еще одном варианте осуществления слой содержит несшитые целлюлозные волокна в объеме примерно 15% по весу от общей массы волокон в слое. Несшитыми волокнами могут являться волокна целлюлозы из хвойной древесины (например волокна южной сосны) и волокна целлюлозы из лиственной древесины (например волокна Westvaco или волокна эвкалипта).

В одном варианте осуществления слой содержит волокна целлюлозы из южной сосны, поступающие в продажу от компании Weyerhaeuser Company под маркой NB416. В еще одном варианте осуществления слой содержит волокна целлюлозы из южной сосны, которые были облагорожены. В еще одном варианте осуществления слой содержит волокна целлюлозы из эвкалипта. В еще одном варианте осуществления слой содержит смесь волокон из южной сосны и эвкалипта. В еще одном варианте осуществления слой содержит смесь волокон из эвкалипта и облагороженных волокон из южной сосны. В еще одном варианте осуществления слой содержит облагороженную смесь волокон из южной сосны и эвкалипта.

Для вариантов осуществления, которые содержат смеси волокон южной сосны и эвкалипта, соотношение волокон южной сосны с волокнами эвкалипта может находиться в интервале от примерно 0,5 до примерно 1,0 или от примерно от 1,0 до примерно 0,5. В одном варианте осуществления слой содержит примерно 8% по весу волокон эвкалипта и примерно 7% по весу волокон южной сосны, а также примерно 85% по весу сшитых волокон от общей массы волокон в слое. В еще одном варианте осуществления слой содержит примерно 8% по весу волокон эвкалипта, примерно 7% по весу облагороженных волокон южной сосны и примерно 85% по весу сшитых волокон от общей массы волокон в слое. В еще одном варианте осуществления слой содержит облагороженную смесь волокон эвкалипта и южной сосны, причем слой содержит примерно 8% по весу волокон эвкалипта, примерно 7% по весу волокон южной сосны и примерно 85% по весу сшитых волокон от общей массы волокон в слое. В еще одном варианте осуществления слой содержит облагороженную смесь волокон эвкалипта, южной сосны и сшитых волокон, причем слой содержит примерно 8% по весу волокон эвкалипта, примерно 7% по весу волокон южной сосны и примерно 85% по весу сшитых волокон от общей массы волокон в слое.

В одном варианте осуществления распределительный слой содержит примерно 85% по весу сшитых волокон, примерно 5 - 15% по весу облагороженных волокон южной сосны, имеющих стандартную канадскую степень помола примерно 500, и 0-10% по весу волокон южной сосны. В одном варианте осуществления сшитые волокна, облагороженные волокна южной сосны и волокна южной сосны облагораживаются как смесь перед формированием слоя.

В еще одном варианте осуществления распределительный слой содержит примерно 85% по весу сшитых волокон, примерно 3-5% по весу волокон целлюлозы из лиственной древесины и примерно 10-12% по весу волокон южной сосны. В одном варианте осуществления сшитые волокна, волокна целлюлозы из лиственной древесины и волокна южной сосны облагораживаются как смесь перед формированием слоя.

В одном варианте осуществления распределительный слой имеет базовую массу в интервале примерно 20-200 г/м2. В еще одном варианте осуществления распределительный слой имеет базовую массу в интервале примерно 50-180 г/м2. Распределительный слой имеет плотность в интервале примерно 0,1-0,2 г/см.

Характеристики четырех типичных распределительных слоев суммированы в таблицах 1 и 2 ниже. В таблицах 1 и 2 не размягченный слой А содержит облагороженную смесь сшитых волокон (85% по весу сшитых волокон полиакриловой кислоты) и волокон южной сосны (15% по весу облагороженных волокон с канадской стандартной степенью помола 500); неразмягченный слой В содержит облагороженную смесь сшитых волокон (80% по весу сшитых волокон полиакриловой кислоты) и волокон южной сосны (20% по весу облагороженных волокон с канадской стандартной степенью помола 500); неразмягченный слой С содержит облагороженную смесь сшитых волокон (85% по весу сшитых волокон диметилдигидроксиэтиленмочевины (ДМеДГЕМ), поступающих в продажу от компании Weyerhaeuser Co. под маркой NHB 416, и волокон южной сосны (15% по весу облагороженных волокон с канадской стандартной степенью помола 500); и размягченный (тисненый) слой D содержит облагороженную смесь сшитых волокон (85% по весу сшитых волокон ДМеДГЕМ) и волокон южной сосны (15% по весу облагороженных волокон с канадской стандартной степенью помола 500). Используемый здесь термин "неразмягченный" относится к слою, который не подвергался механической обработке, например каландрованию, тендеризации или тиснению. Данные, представленные в таблице 1, были получены с использованием автоматического порозиметра TRI.

| Таблица 1 | ||||||||

| Характеристики типичных распределительных слоев | ||||||||

| Слой | Испытание жесткости по разрушению кольца (г) | НМ,ПН жесткость по Герли, sgu/mm | Макс. геометрическая средняя прочность на разрыв (г/см) | Соотношение СДД:СДП | СДД | СДП | СП | Поверхностное натяжение (дин/см) |

| А | 3405 | 1137,562 | 858,0 | 1,81:1 | 24,2 | 13,4 | 10,0 | 65,5 |

| В | 1500 | 650,266 | 763,5 | 1,72:1 | 22,1 | 12,9 | 9,5 | 69,6 |

| С | 1500 | 623,390 | 725,5 | 1,91:1 | 29,0 | 15,2 | 9,2 | 66,8 |

| D | 900 | 351,163 | 546,5 | 1,98:1 | 28,5 | 14,4 | 8,1 | 66,8 |

| Таблица 2 | ||||||||

| Характеристики типичных распределительных слоев | ||||||||

| Слой | Средняя базовая масса при распределении (г/м2) | Средняя базовая масса после сушки (г/м2) | Время затекания до 15 см (секунд) | Высота затекания через 15 мин (см) | Объем затекания на 15 см через 15 мин (г/г) | HM, ПН прочность на разрыв (г/см) | НМ, ПН удлинение (%) | |

| А | 88 | 0,114 | 174 | 21,8 | 8,6 | 1020,696 | 2,6, 5,6 | |

| В | 52 | 0,117 | 291 | 19,8 | 7,3 | 952,575 | 2,4, 4,1 | |

| С | 53 | 0,126 | 277 | 19,2 | 7,7 | 899,552 | 2,7, 3,8 | |

| D | 53 | 0,165 | 326 | 18,6 | 7,5 | 651,442 | 2,8, 5,1 |

В дополнение к целлюлозным волокнам распределительный слой может содержать вещество для придания прочности в мокром состоянии. Подходящие вещества для придания прочности в мокром состоянии описаны ниже. Вещество для придания прочности в мокром состоянии присутствует в слое в количество примерно 5-20 фунтов на тонну волокна. В одном варианте осуществления веществом для придания прочности в мокром состоянии является полиамидно-эпихлоргидриновая смола, присутствующая в слое в количестве примерно 10 фунтов на тонну волокна.

Как отмечалось выше, распределительный слой по настоящему изобретению содержит сшитые целлюлозные волокна. Любой один из ряда сшивающих агентов и катализаторов сшивания при необходимости может использоваться для обеспечения наличия сшитых волокон в слое. Ниже представлен типовой перечень применимых сшивающих агентов и катализаторов. Каждый из упомянутых ниже патентов четко включен в описание по ссылке в ее полноте.

Подходящими сшивающими агентами на основе мочевины являются замещенные карбамиды, такие как метилолкарбамиды, циклические метилолкарбамиды, циклические метилолкарбамиды с нижним алкилом, циклические метилолдигидроксикарбамиды, циклические дигидроскикарбамиды и циклические замещенные карбамиды с нижним алкилом. Конкретно, сшивающими агентами на основе мочевины являются диметилдигидроксимочевина (ДМДГМ, 1,3-диметил-4,5-дигидрокси-2-имидазолидинон), диметилолдигидроксиэтиленмочевина (ДМДГЭМ, 1,3-дигидроксиметил-4,5-дигидрокси-2-имидазолидинон), диметилолмочевина (ДММ, bis[N-гидкоксиметил]мочевина), дигидроксиэтиленмочевина (ДГЭМ, 4,5-дигидрокси-2-имидазолидинон), диметилолэтиленмочевина (ДМЭМ, 1,3-дигидроксиметил-2-имидазолидинон) и диметилдигидроксиэтиленмочевина (ДМеДГЭМ или ДДИ, 4,5-дигидрокси-1,3-диметил-2-имидазолидинон).

Подходящими сшивающими агентами являются диальдегиды, такие как диальдегиды C2-C8 (например, глиоксал), аналоги диальдегидной кислоты C2-C8, имеющие по меньшей мере одну альдегидную группу, и олигомеры этих аналогов альдегидной и диальдегидной кислот, которые описаны в патентах США №№4,822,453; 4,888,093; 4,889,595; 4,889,596; 4,889,597 и 4,898,642. Другими подходящими диальдегидными сшивающими агентами являются описанные в патентах США №№4,853,086; 4,900,324 и 5,843,061.

Другими подходящими сшивающими агентами являются альдегидные и мочевино-формальдегидные добавки. Смотрите, например, патенты США №№3,224,926; 3,241,533; 3,932,209; 4,035,147; 3,756,913; 4,689,118; 4,822,453; 3,440,135; 4,935,022; 3,819,470 и 3,658,613.

Подходящими сшивающими агентами являются глиоксальные аддукты мочевины, например, патент США №4,968,774, и глиоксально/циклические аддукты мочевины, описанные в патентах США №№4,285,690; 4,332,586; 4,396,391; 4,455,416 и 4,505,712.

Другими подходящими сшивающими агентами являются сшивающие агенты карбоновых кислот, такие как поликарбоновые кислоты. Сшивающие агенты поликарбоновых кислот (например, уксусной кислоты, пропантрикарбоновой кислоты и бутантетракарбоновой кислоты) и катализаторы описаны в патентах США №№3,526,048; 4,820,307; 4,936,865; 4,975,209 и 5,221,285. Использование поликарбоновых кислот С2-С9, которые содержат по меньшей мере три карбоксильные группы (например, уксусная кислота и оксидисукциновая кислота), в качестве сшивающих агентов описано в патентах США №№5,137,537; 5,183,707; 5,190,563% 5,562,740 и 5,873,979.

Полимерные поликарбоновые кислоты также являются подходящими сшивающими агентами. Подходящие полимерные поликарбоновые кислоты в качестве сшивающих агентов описаны в патентах США №№4,391,878; 4,420,368; 4,431,481; 5,049,235; 5,160,789; 5,442,899; 5,698,074; 5,496,476; 5,496,477; 5,728,771; 5,705,475 и 5,981,739. Полиакриловые кислоты и соответственные сополимеры в качестве сшивающих агентов описаны в патентах США №№5,549,791 и 5,998,511. Сшивающие агенты полималеиновой кислоты описаны в патенте США №5,998,511.

Конкретно подходящими сшивающими агентами поликарбоновых кислот являются уксусная кислота, винная кислота, яблочная кислота, сукциновая кислота, глутаровая кислота, цитраконовая кислота, итаконовая кислота, тартратная моносукциновая кислота, малеиновая кислота, полиакриловая кислота, полиметакриловая кислота, полималеиновая кислота, сополимер полиметилвинилэфирмалеат, сополимер полиметилвинилэфиритаконат, сополимеры акриловой кислоты и сополимеры малеиновой кислоты.

Другие подходящие сшивающие агенты описаны в патентах США №№5,225,047; 5,366,591; 5,556,976 и 5,536,369.

Подходящими катализаторами могут являться соли кислот, такие как хлорид аммония, сульфат аммония, хлорид алюминия, хлорид магния, нитрат магния и соли щелочных металлов фосфорсодержаших кислот. В одном варианте осуществления катализатором сшивания является гипофосфит натрия.

Также могут быть использованы смеси сшивающих агентов и катализаторов.

Сшивающий агент добавляется к целлюлозным волокнам в количестве, достаточном для образования поперечных связей между волокнами. Количество, добавляемое к целлюлозным волокнам, может варьироваться от примерно 1 до 10% по весу от общей массы волокон. В одном варианте осуществления сшивающий агент добавлен в количестве от примерно 4 до примерно 6% по весу от общей массы волокон.

В дополнение к сшитым волокнам распределительный слой по настоящему изобретению также содержит несшитые целлюлозные волокна. Подходящими целлюлозными волокнами являются волокна, известные специалистам в данной области техники и являющиеся любыми волокнами или смесью волокон, из которых может быть сформовано волокнистое полотно или лист.

Хотя они могут быть получены и из других источников, целлюлозные волокна получают главным образом из древесной целлюлозы. Подходящие волокна древесной целлюлозы для использования в настоящем изобретении могут быть получены на выходе известных химических процессов, таких как процессы получения крафт-целлюлозы и сульфитной целлюлозы с последующим белением или без него. Волокна целлюлозы также могут обрабатываться термомеханическими, химико-термомеханическими способами или их сочетаниями. Предпочтительное целлюлозное волокно получается химическими способами. Могут быть использованы волокна древесной массы, волокна переработанной или волокна вторичной древесной целлюлозы и беленой или небеленой древесной целлюлозы. Подробная информация о выборе волокон древесной целлюлозы хорошо известная специалистам в данной области техники. Эти волокна поступают в продажу от ряда компаний, включая Weyerhaeuser Company, правопреемника настоящего изобретения. Например, подходящие целлюлозные волокна, полученные из южной сосны, которые могут быть использованы в настоящем изобретении, поступают в продажу от Weyerhaeuser Company под марками CF416, NF405, PL416,FR516 и NB416.

Волокна древесной целлюлозы, которые могут быть использованы в настоящем изобретении, могут быть также обработаны перед использованием. Эта предварительная обработка может заключаться в физической обработке, например обработке волокон паром, или в химической обработке. Также в ходе предварительной обработке к волокнам могут быть добавлены антибактериальные средства, пигменты, красители и агенты, повышающие или понижающие плотность. Волокна, обработанные другими химическими средствами, например термопластичными и термоусадочными смолами, также могут использоваться. Также могут быть применены сочетания способов предварительной обработки. Обработка также может проводиться после формирования волокнистого продукта в процессах после обработки, примерами которых являются добавление поверхностно-активных веществ или других жидкостей, которые модифицируют химические свойства поверхности волокон, и введение антибактериальных средств, пигментов, красителей и агентов для повышения или понижения плотности.

Распределительный слой по выбору может содержать агент, повышающий прочность в мокром состоянии. Подходящими агентами повышения прочности в мокром состоянии являются: модифицированный крахмал, имеющий азотсодержащие группы (например, аминогруппы), такие, как предлагаются National Starch and Chemical Corp., Бриджуотер, Нью-Джерси; латекс; смолы, повышающие прочность в мокром состоянии, такие как полиамидно-эпихлоргидриновая смола (Например, KYMENE 557LX, Hercules, Inc., Уилмингтон, Делавэр) и полиакриламидная смола (см., например, патент США № 3,556,932, а также доступный в продаже поликриламид от American Cyanamid Co., Стенфорд, Коннектикут, под фирменным наименованием PAREZ 631 NC), мочевино-формальдегидные и меламино-формальдегидные смолы и полиэтилениминные смолы. Общее обсуждение смол для повышения прочности в мокром состоянии, используемых в целлюлозно-бумажной промышленности и в общем применимых в настоящем изобретении, можно найти в серии монографий TAPPI № 29 "Прочность бумаги и картона на разрыв в мокром состоянии", Техническая ассоциация целлюлозно-бумажной промышленности (Нью-Йорк, 1965).

В еще одном аспекте настоящего изобретения представлены способы формования распределительного слоя. Типичные распределительные слои могут быть сформованы с использованием традиционных бумагоделательных машин, включая, например, "Rotoformer", "Fourdrinier", формующей машины "Delta" и машин с двойным проводом.

Слой может быть сформован устройствами и способами, которые включают конфигурацию двух проводов (т.е. двойных формующих проводов). Типичные способы формования, применимые для формования распределительного слоя по настоящему изобретению, описаны в заявках PCT/US99/05997 (Способ формования гофрированного композитного материала) и PCT/US99/27625 (Сетчатый абсорбирующий композитный материал), каждая из которых включена сюда по ссылке во всей полноте. Типичная двухпроводная машина для формования слоя показана на Фиг.1. Со ссылкой на Фиг.1, машина 200 содержит двойные формующие провода 202 и 204, на которые осаждаются компоненты слоя. В основном, жидкий раствор целлюлозы 124 вводится в питатель 212 и отлагается на формующих проводах 202 и 204 на выходе из питателя. Вакуумные элементы 206 и 208 обезвоживают волокнистую жидкую массу, отложившуюся на проводах 202 и 204, соответственно, для получения частичного обезвоженного полотна, которое выходит из участка машины с двумя проводами как частично обезвоженное полотно 126. Полотно 126 продолжает проходить по проводу 202 и продолжает обезвоживаться дополнительными вакуумными элементами 210 для получения мокрого композитного материала 120, который затем высушивается сушильным средством 216 для получения слоя 10.

В одном варианте осуществления композит формуется способом мокрой укладки с использованием вышеуказанных компонентов. Способ мокрой укладки может осуществляться на формующей машине "Delta" с наклонным проводом. В еще одном варианте осуществления композит формуется способом формования пены с использованием вышеуказанных компонентов. Способы мокрой укладки и формования пены могут быть осуществлены на формующей машине с двумя проводами.

Типичный способ формования распределительного слоя по настоящему изобретению включает следующие этапы:

(а) подготовка жидкого раствора целлюлозных волокон в водной дисперсионной среде; для способа, использующего пену, жидкий раствор целлюлозы является пеной, которая содержит, в дополнение к волокнам, поверхностно-активное вещество;

(б) движение первого перфорированного элемента (например, формующего провода) в первом направлении;

(в) движение второго перфорированного элемента во втором направлении;

(г) пропускание первой порции жидкого раствора в соприкосновение с первым перфорированным элементом, движущемся в первом направлении;

(д) пропускание второй порции жидкого раствора в соприкосновение со вторым перфорированным элементом, движущемся во втором направлении; и

(е) формование волокнистого полотна из жидкого раствора путем удаления жидкости из раствора через первый и второй перфорированные элементы.

Как отмечалось выше, способ формования пены можно осуществлять на формующей машине с двумя проводами, предпочтительно на вертикальной машине, и еще более предпочтительно на вертикальной формующей машине с двумя проводами и нисходящим потоком. В вертикальной формующей машине пути перфорированных элементов в сущности вертикальные.

Типичная вертикальная формующая машина с двумя проводами и нисходящим потоком, которая может быть использована для практического осуществления настоящего изобретения, показана на Фиг.2. Со ссылкой на Фиг.2, формующая машина содержит узел вертикального формующего устройства, имеющий закрытый первый конец (верхний), закрытые первую и вторую стороны и внутреннее пространство. Второй конец (нижний) формующего устройства определяется движущимися первым и вторым перфорированными элементами, 202 и 204, и формующим зазором 213. Внутреннее пространство, определяемое закрытым первым концом, закрытыми первой и второй сторонами и первым и вторым перфорированными элементами формующей машины, содержит внутреннюю конструкцию 230, проходящую от первого конца формующего устройства к второму концу. Эта внутренняя конструкция определяет первый объем 232 на одной ее стороне и второй объем 234 на другой ее стороне. Формующая машина, кроме того, содержит питатель 242 и средство 243 для ввода первой порции раствора волокон/пены в первый объем, питатель 244 и средство 245 для ввода второй порции раствора волокон/пены во второй объем и питатель 246 и средство 247 для ввода третьего материала (например, первой или второй порции волокон/пены) во внутреннюю конструкцию. Средство для извлечения жидкости/пены (например, коробки всасывания 206 и 208) из первой и второй порций раствора через перфорированные элементы для формования полотна также включены в узел формующего устройства.

В данном способе формовочная машина с двумя проводами содержит средство для ввода по меньшей мере третьего материала (например, первой или второй порции раствора волокон/пены) через внутреннюю конструкцию. Первая и вторая порции раствора волокон/пены могут содержать те же компоненты (например, сшитые целлюлозные волокна, волокна южной сосны, волокна эвкалипта) и иметь одинаковый состав.

В зависимости от свойств формуемого композита первая и вторая порции раствора волокон/пены могут быть такими же или разными, и такими же как третий материал или отличаться от него.

Средства для удаления жидкости/пены из первой и второй порций раствора через перфорированные элементы для формования полотна на перфорированных элементах также включены в узел формующего устройства. Средствами для удаления жидкости/пены могут являться любые средства, традиционно используемые в этих целях, например всасывающие валки, грузовые валки или другие традиционные конструкции. В предпочтительном варианте осуществления предусмотрены первый и второй узлы коробок всасывания, которые монтируются на противоположных сторонах внутренней конструкции от перфорированных элементов (обозначения 206 и 208 на Фиг.1 и 2).

Распределительный слой по настоящему изобретению обладает преимуществами в прочности (например, структурной целостности) и мягкости. В дополнение к эластичности и мягкости, подходящих для абсорбирующих средствах личной гигиены, композитные материалы по настоящему изобретению обладают преимуществами в структурной целостности. На структурную целостность может указывать прочность на разрыв. Подходящие слои имеют прочность на разрыв больше примерно 10 Н/50 мм.

Подходящие слои имеют прочность на разрыв в направлении машины (НМ) больше примерно 205 мН и прочность на разрыв в поперечном направлении (ПН) больше примерно 260 мН. Прочность на разрыв типичных распределительных слоев по настоящему изобретению была определена по Методу ASTM # Р-326-5. По этому методу была измерена прочность на разрыв в направлении машины и в поперечном направлении 10 образцов типичных слоев (1-3 в Таблице 1 ниже). Слой 1 содержал 85% по весу сшитых волокон, 8% по весу эвкалиптовых волокон и 7% по весу волокон южной сосны. Слой 2 содержал 85% по весу сшитых волокон, 8% по весу эвкалиптовых волокон и 7% по весу облагороженных волокон южной сосны. Слой 3 содержал 85% по весу сшитых волокон, 8% по весу волокон лиственной древесины (Westvaco) и 7% по весу облагороженных волокон южной сосны. Средние, максимальные, минимальные значения прочности на разрыв, а также разница между ними (в мН) суммированы в таблице 3.

| Таблица 3 | ||||

| Прочность на разрыв типичных распределительных слоев | ||||

| Слой | Среднее | Максимальное | Минимальное | Разница |

| 1(НМ) | 242,2 | 284,4 | 215,7 | 68,6 |

| 1(ПН) | 322,6 | 362,8 | 304,0 | 58,8 |

| 2(НМ) | 419,7 | 431,5 | 402,1 | 29,4 |

| 2(ПН) | 531,5 | 559,0 | 490,3 | 68,6 |

| 3(НМ) | 388,3 | 431,5 | 362,8 | 68,6 |

| 3(ПН) | 514,8 | 588,4 | 460,9 | 127,5 |

Образцы подходящих слоев имеют поверхностное натяжение больше примерно 50 дин/см. Способ определения поверхностного натяжения образцов целлюлозы описан ниже.

Подходящие слои имеют мягкость, измеренную способом испытания жесткости по разрушению кольца, менее примерно 1200 г.

Распределительный слой по настоящему изобретению имеет преимущества в жидкостных свойствах. Эти свойства могут быть определены различными способами, включая скорость получения жидкости, повторное увлажнение, затекание, давление десорбции в средней точке, давление получения в средней точке и поглощение в средней точке.

Слой имеет давление десорбции в средней точке (СДД) больше 20 см. В одном варианте осуществления слой имеет СДД больше примерно 30 см. В еще одном варианте осуществления слой имеет СДД больше примерно 40 см.

Слой имеет давление получения в средней точке (СДП) меньше примерно 25 см. В одном варианте осуществления слой имеет СДП меньше примерно 20 см.

Слой имеет значение поглощения в средней точке больше примерно 5 г/г.

Описание способа определения СДД, СДП и СП приведено в публикации "Liquid Porosimetry: New Methodology and Applications", B. Miller and I. Tomkin, Journal of Colloid Interface Science, 162:163-170, 1994, включенной в данное описание по ссылке в ее полноте.

Скорость переноса жидкости была определена путем пропитывания полоски типичного распределительного слоя (шириной 10 см) синтетической мочой. Пропитайному слою дали стечь в течение 3 минут на контрольном устройстве. Контрольное устройство, на которое был помещен образец слоя, имел горизонтальную поверхность, примыкающую к поверхности, имеющей наклон 60°. Образец распределительного слоя был уложен на горизонтальный и наклонный участки устройства, причем его один конец был опущен в емкость, содержащую известное количество синтетической мочи. Горизонтальная поверхность была на 11 см выше нижнего края наклонной поверхности. Принимающий слой (например, удерживающий слой, образец 10×10 см) был помещен на верх распределительного слоя на горизонтальной поверхности. Груз (704 г, 10×10 см, развивающий давление 0,10 фунта на кв. дюйм) был помещен на верх принимающего слоя. Принимающий слой впитывал жидкость в течение 20 минут при напоре 15 см. Количество жидкости, перенесенное из емкости, было измерено, и была вычислена скорость переноса.

Слой по настоящему изобретению обеспечивает скорость переноса больше нуля при высоте затекания 11 см при его введении в качестве распределительного слоя в имеющийся в продаже детский подгузник (памперс).

Другие физические и рабочие характеристики типичных распределительных слоев по настоящему изобретению (слои 4-8) суммированы в таблице 4 ниже. Слой 4 содержал 85% по весу сшитых волокон, 8% по весу эвкалиптовых волокон и 7% по весу волокон южной сосны. Слои 5-8 были получены из слоя 4 путем умягчения при разных условиях (4, 12, 16 и 17, соответственно), как указано в таблице 4 ниже. Слой 5 умягчался путем приложения давления 35 бар холодным каландром; слой 6 умягчался путем приложения давления 35 бар холодным каландром и 2 бар в направлении машины; слой 7 умягчался путем приложения давления 35 бар холодным каландром и тиснением верхней и нижней поверхностей слоя (2 прохода) при давлении 8 бар; и слой 8 умягчался путем приложения давления 8 бар в направлении машины и поперечном направлении.

| Таблица 4 | |||||

| Физические и рабочие характеристики типичного распределительного слоя | |||||

| Распределительный слой | 4 | 5 | 6 | 7 | 8 |

| Испытание | |||||

| Абсорбция | |||||

| СДД (см) | 32,2 | 44,2 | 43,5 | 42 | 35,3 |

| СДП (см) | 17,5 | 23,6 | 22,3 | 22,3 | 18,8 |

| СП (г/г) | 7 | 5,4 | 5,8 | 5,3 | 6,8 |

| Мягкость (испытание по разрушению кольца, г) | 2700 | 1070 | 320 | 330 | 250 |

| Прочность на разрыв (Н/50 мм) | 29,2 | 20,8 | 12,2 | 8,9 | 2,3 |

| Поверхностное натяжение | 48 | 53 | 52 | 52 | 53 |

| Светлота | 72,2 | 73,7 | 73,7 | 74,1 | 73,1 |