Пленочный испаритель

Иллюстрации

Показать всеИзобретение относится к пленочным аппаратам, предназначенным для проведения процессов теплообмена в пищевой, фармацевтической, химической, нефтеперерабатывающей, металлургической и других отраслях промышленности. Пленочный испаритель включает вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, установленные с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего, вторичного пара и конденсата. В нижней части корпуса размещен трубопровод в виде змеевика, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой, прямолинейный участок, закреплен между трубными досками. Штуцер ввода обрабатываемой жидкости установлен в нижней торцевой крышке испарителя и снабжен двумя дополнительными трубными досками, расположенными соответственно под верхней и над нижней трубными досками, в которых установлены теплообменные трубы и пленкообразователи, расположенные концентрично относительно центральной оси корпуса. Устройство снабжено ребрами жесткости - пилонами, размещенными в корпусе и соединяющими друг с другом соседние теплообменные трубы, а также внутреннюю и наружную стенки в каждом пленкообразователе. В ребрах жесткостях - пилонах в верхней части пленкообразователей и в центральной части теплообменных труб, а также в двух дополнительных трубных досках имеются сквозные отверстия для прохода обрабатываемой жидкости через пленкообразователи к теплообменным трубам и далее соответственно для прохода через теплообменные трубы и дополнительные трубные доски греющего вторичного пара и конденсата. Кроме того, испаритель снабжен механизмом осевого перемещения пленкообразователей, причем пленкообразователи и теплообменные трубы в верхней части корпуса имеют участки, выполненные в виде прямого и обратного конуса для регулирования величины зазора прохода обрабатываемой жидкости. Изобретение обеспечивает расширение технологических возможностей за счет использования агрессивных сред, а также повышение эффективности обработки жидкости при изменении ее физических и химических свойств. Обеспечивается простота конструкции и возможность микроминиатюризации испарителя с использованием неметаллических материалов, например кварцевого стекла. 1 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к пленочным аппаратам, предназначенным для проведения процессов теплообмена в пищевой, фармацевтической, химической, нефтеперерабатывающей, металлургической и других отраслях промышленности.

Известен пленочный испаритель по а.с. 1621994, МКИ В 01 D 1/22, 1991 г., содержащий напорную камеру, распределительный диск с отверстиями и полые пленкообразователи с отбортовкой в нижней части, с калиброванными отверстиями, втулками, установленными в испарительных трубах, закрепленных в трубных решетках и проходящих через отверстия в распределительном диске.

Недостатком данного изобретения является низкая производительность, а также необходимость поддержания контролируемого давления в напорной камере для обеспечения работоспособности аппарата. Тонкая пленка жидкости при стекании по стенкам трубы разрывается и превращается в струи, что сокращает поверхность испарения, уменьшает эффективность работы выпарного аппарата, снижает качество обрабатываемой жидкости.

Известен пленочный испаритель по а.с. 1497819, МКИ В 01 D 1/22, 1994 г., содержащий вертикальный цилиндрический корпус, верхнюю, нижнюю и промежуточную трубные доски, гибкие теплообменные трубы, проходящие с зазором через отверстия в промежуточной трубной доске, распределители жидкости, установленные в зазоре, штуцера ввода и вывода раствора, греющего, вторичного пара и конденсата, пленкообразователи, выполненные в виде радиальных ребер, по боковой поверхности которых выполнены скосы, сходящиеся на их нижних концах, а ребра выполнены на внутренней поверхности отверстий в промежуточной трубной доске.

Недостатком данного пленочного испарителя является низкая производительность ввиду того, что на применяемых гибких полимерных теплообменных трубах нельзя получить достаточно равномерное орошение по всему сечению из-за непрямолинейности их по всей длине.

Известен пленочный испаритель, описанный в полезной модели №10107 (МКИ В 01 D 1/22, 1999 г. - выбран за прототип), содержащий вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, установленные с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего вторичного пара и конденсата, трубопровод в виде змеевика, размещенного в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой, прямолинейный участок, закреплен между трубными досками, причем ввод обрабатываемой жидкости осуществляется в нижней крышке испарителя.

Недостатками данного пленочного испарителя являются ограниченные технологические возможности и отсутствие механизма регулирования производительности, низкая эффективность при переходе обработки от одной жидкости к другой, т.е. когда меняются ее физические и химические свойства.

Технический эффект предлагаемого изобретения - расширение технологических возможностей за счет использования агрессивных сред, а также повышение эффективности обработки жидкости при изменении ее физических и химических свойств, простота конструкции и возможность микроминиатюризации испарителя с использованием неметаллических материалов, например кварцевого стекла.

Указанный технический эффект достигается тем, что пленочный испаритель, включающий вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, установленные с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего, вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой, прямолинейный участок, закреплен между трубными досками, а штуцер ввода обрабатываемой жидкости установлен в нижней торцевой крышке испарителя, согласно изобретению снабжен двумя дополнительными трубными досками, расположенными соответственно под верхней и над нижней трубными досками, в которых установлены теплообменные трубы и пленкообразователи, расположенные концентрично относительно центральной оси корпуса, причем устройство снабжено ребрами жесткости - пилонами, размещенными в корпусе и соединяющими друг с другом соседние теплообменные трубы, а также внутреннюю и наружную стенки в каждом пленкообразователе, при этом в ребрах жесткостях - пилонах в верхней части пленкообразователей и в центральной части теплообменных труб, а также в двух дополнительных трубных досках имеются сквозные отверстия для прохода обрабатываемой жидкости через пленкообразователи к теплообменным трубам и далее соответственно для прохода через теплообменные трубы и дополнительные трубные доски греющего вторичного пара и конденсата. Технический эффект достигается и в случае, когда испаритель снабжен механизмом осевого перемещения пленкообразователей, причем пленкообразователи и теплообменные трубы в верхней части корпуса имеют участки, выполненные в виде прямого и обратного конуса для регулирования величины зазора прохода обрабатываемой жидкости.

Изобретение поясняется чертежами.

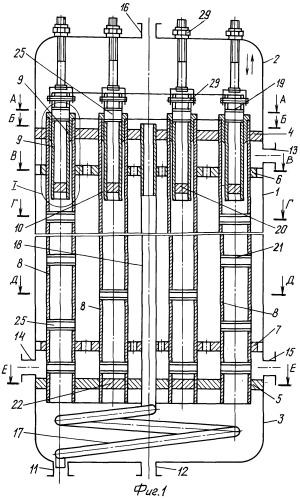

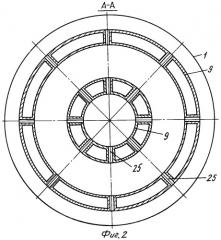

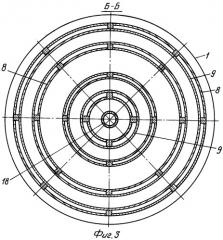

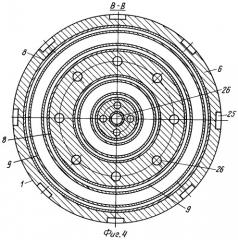

На фиг.1 показан общий вид конструкции пленочного испарителя. На фиг.2 и 3 - сечение верхней части корпуса и пленкообразователей, трубных досок и прямолинейного участка трубопровода. На фиг.4 и 5 показаны сечения дополнительной верхней трубной доски, теплообменных труб, пленкообразователей и прямолинейного участка трубопровода. На фиг.6 и 7 показаны сечения нижней части корпуса, теплообменных труб, прямолинейного участка трубопровода и нижней трубной доски. На фиг.8 показано сечение пленкообразователя с пилонами - ребрами жидкости, в одном из которых имеется отверстие для прохода обрабатываемой жидкости, трубных досок и теплообменных труб. На фиг.9 показаны участки теплообменных труб и пленкообразователей, выполненных в виде прямого и обратного конуса, а также сечение пилонов-ребер жесткости, в одном из которых имеется отверстие для прохода обрабатываемой жидкости.

Пленочный испаритель состоит из вертикального цилиндрического корпуса 1, верхних и нижних торцевых крышек 2 и 3, верхней 4 и нижней 5 трубных досок, дополнительных трубных досок 6 и 7, расположенных соответственно под верхней 4 и над нижней 5 трубными досками, в которых установлены теплообменные трубы 8, а также пленкообразователи 9, расположенные концентрично относительно центральной оси корпуса 1. Пленкообразователи 9 установлены с зазорами 10 внутри верхних концов теплообменных труб 8. Пленочный испаритель состоит также из штуцера ввода 11 и вывода 12 обрабатываемой жидкости, из штуцера ввода 13 и вывода 14 греющего пара, из штуцера вывода конденсата 15, из штуцера вывода вторичного пара 16, трубопровода в виде змеевика 17, размещенного в нижней части корпуса 1, один конец которого соединен со штуцером ввода обрабатываемой жидкости 11, а другой прямолинейный участок 18 закреплен между трубными досками 4, 5 и дополнительными трубными досками 6, 7.

Устройство снабжено ребрами жесткости - пилонами 19, 20 и 21, 22, размещенными в корпусе 1 и соединяющими друг с другом соседние теплообменные трубы 8, а также внутреннюю 23 и наружную 24 стенки пленкообразователей. В ребрах жесткости - пилонах 19, расположенных в верхней части пленкообразователей 9, а также в пилонах 21, расположенных в теплообменных трубах 8, и, кроме того, в двух дополнительных трубных досках 6 и 7 имеются сквозные отверстия соответственно 25 и 26 для прохода обрабатываемой жидкости через пленкообразователи 9 и для создания определенного уровня обрабатываемой жидкости над теплообменными трубами 8 и далее соответственно для прохода через зазоры 10 с последующим образованием тонкой пленки на внутренней 27 и наружной 28 поверхностях теплообменных труб и далее соответственно для прохода через теплообменные трубы 8 теплоносителя (греющего пара) в корпусе 1, для нагрева самих теплообменных труб, трубных досок 4, 5 и дополнительных трубных досок 6, 7 и далее для прохода вторичного пара и конденсата.

Кроме этого, устройство снабжено механизмом осевого перемещения 29 пленкообразователей 9, причем пленкообразователи 9 и теплообменные трубы 8 в верхней части корпуса 1 имеют участки, выполненные в виде прямого 30 и обратного конуса 31, для регулирования величины зазора 10, которые влияют на толщину образующейся пленки, а также на производительность обрабатываемой жидкости испарителем.

Пленочный испаритель работает следующим образом.

Через штуцер ввода 13 в корпус 1 подается греющий пар - теплоноситель, отдавая тепло теплообменным трубам 8, пленкообразователям 9, трубным доскам 4, 5, а также дополнительным трубным доскам 6, 7 и, кроме этого, прямолинейному участку трубопровода 18.

Обрабатываемая жидкость подается в испаритель через штуцер ввода 11 и далее по трубопроводу в виде змеевика 17, погруженному в обработанную жидкость и подогреваемая ею, поступает по прямолинейному участку трубопровода 18 в верхнюю часть корпуса 1 в полость, расположенную над трубной доской 4 и теплообменными трубами 8, между пленкообразователями 9 и далее через отверстия 25 к теплообменным трубам 8, образуя слой обрабатываемой жидкости определенной глубины, гидравлическое давление которой обеспечивает равномерное поступление жидкости в зазоры 10.

Проходя через эти кольцевые зазоры, образованные пленкообразователями 9 и теплообменными трубами 8, обрабатываемая жидкость образует на внутренней поверхности 30 и на наружной поверхности 31 этих теплообменных труб 22 сплошные стекающие вниз слои жидкости-пленки, с поверхности которой и происходит интенсивное ее испарение.

Вторичный пар из корпуса 1 испарителя удаляется через штуцер 16, а упаренная жидкость стекает с нижних концов по внутренним и наружным поверхностям теплообменных труб в нижнюю часть корпуса 1, образованную торцевой крышкой 3 и нижней трубной доской 5, откуда выводится через штуцер 12.

Возможен другой вариант работы пленочного испарителя, когда в корпус сначала непосредственно поступает теплоноситель, разогревая все устройство одновременно, и только лишь после полного разогрева его подается обрабатываемая жидкость.

Процесс подачи теплоносителя можно здесь сочетать с одновременной подачей обрабатываемой жидкости. Иногда возможен вариант, когда предварительно нагревается обрабатываемая жидкость, которая подается в испаритель, с последующим нагревом теплоносителя.

В данном случае устройство снабжено механизмом осевого перемещения 29 и пленкообразователей 9 для случая применения обрабатываемых жидкостей с изменяемыми физическими свойствами, например такими как вязкость, плотность, которые позволяют регулировать толщину стекаемой по теплообменным трубам 8 пленки обрабатываемой жидкости. Простота предлагаемой конструкции испарителя дает возможность использовать его, применяя различные конструкционные неметаллические материалы, например кварцевое стекло, и обрабатывать различные по химическим свойствам жидкости.

Таким образом, преимущество предлагаемого изобретения заключается в том, что в отличие от известных технических решений расширяются технологические возможности, повышается эффективность обработки жидкости при изменении ее физических и химических свойств за счет того, что испаритель снабжен двумя дополнительными трубными досками, расположенными соответственно под верхней и над нижней трубными досками, в которых установлены теплообменные трубы и пленкообразователи, расположенные концентрично относительно центральной оси корпуса, причем устройство снабжено ребрами жесткости - пилонами, размещенными в корпусе и соединяющими друг с другом соседние теплообменные трубы, а также внутреннюю и наружную стенки в каждом пленкообразователе, при этом в ребрах-пилонах в верхней части пленкообразователей и в центральной части теплообменных труб, а также в двух дополнительных трубных досках имеются сквозные отверстия для прохода обрабатываемой жидкости через пленкообразователи к теплообменным трубам и далее соответственно для прохода через теплообменные трубы и дополнительные трубные доски греющего вторичного пара и конденсата, кроме того, испаритель снабжен механизмом осевого перемещения пленкообразователей, причем пленкообразователи и теплообменные трубы в верхней части корпуса имеют участки, выполненные в виде прямого и обратного конуса для регулирования величины зазора прохода обрабатываемой жидкости.

Все это позволяет применять в конструкции испарителя, например, теплообменных труб и пленкообразователей различные неметаллические материалы, что делает его наиболее применимым в различных отраслях промышленности, в частности в фармацевтической, химической и др., при обработке агрессивных жидкостей.

1. Пленочный испаритель, включающий вертикальный цилиндрический корпус, торцевые крышки, верхнюю и нижнюю трубные доски, теплообменные трубы, пленкообразователи, установленные с зазором внутри верхних концов теплообменных труб, штуцера ввода и вывода обрабатываемой жидкости, греющего вторичного пара и конденсата, трубопровод в виде змеевика, размещенный в нижней части корпуса, один конец которого соединен со штуцером ввода обрабатываемой жидкости, а другой, прямолинейный участок, закреплен между трубными досками, а штуцер ввода обрабатываемой жидкости установлен в нижней торцевой крышке испарителя, отличающийся тем, что устройство снабжено двумя дополнительными трубными досками, расположенными соответственно под верхней и над нижней трубными досками, в которых установлены теплообменные трубы и пленкообразователи, расположенные концентрично относительно центральной оси корпуса, причем устройство снабжено ребрами жесткости - пилонами, размещенными в корпусе и соединяющими друг с другом соседние теплообменные трубы, а также внутреннюю и наружную стенки в каждом пленкообразователе, при этом в ребрах жесткостях - пилонах в верхней части пленкообразователей и в центральной части теплообменных труб, а также в двух дополнительных трубных досках, имеются сквозные отверстия для прохода обрабатываемой жидкости через пленкообразователи к теплообменным трубам и далее соответственно для прохода через теплообменные трубы и дополнительные трубные доски греющего, вторичного пара и конденсата.

2. Пленочный испаритель по п.1, отличающийся тем, что устройство снабжено механизмом осевого перемещения пленкообразователей, причем пленкообразователи и теплообменные трубы в верхней части корпуса имеют участки, выполненные в виде прямого и обратного конуса, для регулирования величины зазора прохода обрабатываемой жидкости.