Валок для шаговой прокатки

Иллюстрации

Показать всеИзобретение относится к прокатному производству, а именно к конструкции валков для шаговой прокатки круглых профилей. Задача изобретения - повышение качества круглых сортовых профилей. Валок для шаговой прокатки содержит обжимной участок с гладкой бочкой, калибрующий участок с ручьем и находящийся между ними переходный участок с ручьем, форма и размеры которого монотонно изменяются от формы и размеров ручья на калибрующем участке до гладкой бочки. Переходный участок выполнен радиусом R1, проведенным из оси О поворота валка. Центр кривизны O1 обжимного участка расположен на линии, проходящей через ось поворота валка О и точку, разграничивающую обжимной и переходный участки. Расстояние от оси O1 до оси О равно эксцентриситету обжимного участка. Радиус кривизны обжимного участка проведен из центра кривизны О1. Граница переходного и обжимного участков расположена в точке касания дуг, образующих обжимной участок и переходный участок по вершине ручья. Изобретение обеспечивает плавный переход от обжимного к переходному участку. 5 ил.

Реферат

Изобретение относится к прокатному производству, а именно к конструкции валков для шаговой прокатки круглых профилей.

Известны прокатные валки для получения круглых профилей [1]. Рабочая поверхность этих валков имеет обжимной участок с гладкой бочкой и калибрующий участок с ручьем, образующим с ручьями других валков, установленных в одной прокатной клети, круглый калибр.

Недостатком этих валков являются неблагоприятные условия формоизменения при прокатке металла калибрующим участком валков, получаемого в предыдущем шаге деформации обжимным участком валков. Это приводит к образованию на готовом профиле врезов, которые при дальнейшей прокатке превращаются в закаты. Это снижает качество получаемого круглого проката.

Наиболее близким по технической сущности и достигаемому эффекту является валок для шаговой прокатки круглых профилей, рабочая поверхность которого имеет обжимной участок с гладкой бочкой, выполненный переменным радиусом из оси поворота валка, и калибрующий участок с ручьем [2]. Между этими участками находится переходный участок с ручьем, форма и размеры которого монотонно изменяются от формы и размеров ручья на калибрующем участке до гладкой бочки. Калибрующий участок выполнен радиусами, проведенными из оси поворота валка. Границы обжимного и переходного участков находятся в точке пересечения дуг, образующих обжимной и переходный участки. Такая конструкция валка улучшает качество получаемого проката. Однако наличие на границе обжимного и переходного участков точки пересечения дуг, образующих данные участки, в которых «скачкообразно» изменяется клиновидность рабочей поверхности валка, отрицательно влияет на формоизменение готового профиля на внеконтактной поверхности заготовки. Объясняется это тем, что обжимной участок валка имеет клиновидность, т.к. радиус валка на этом участке переменный. Переходный участок валка по вершине ручья имеет постоянную клиновидность, равную нулю, т.к. выполнен постоянным радиусом. Отсюда на границе указанных участков имеет место «скачкообразное» изменение клиновидности рабочей поверхности валка от нулевой клиновидности на переходном участке до некоторого значения клиновидности на обжимном участке. За счет линейного смещения металла заготовки в предыдущем и в рассматриваемом шаге деформации калибрующими участками валков в рассматриваемом шаге деформации осуществляется большое обжатие. При этом в разъеме между валками при прокатке калибрующими участками оказывается готовый профиль, полученный в предыдущем шаге деформации. За счет внеконтактной деформации металла, находящегося в разъеме между валками, происходит утяжка металла и размер поперечного сечения профиля, находящегося в разъеме между валками, становится меньше требуемого.

Таким образом, на готовом профиле периодически формируются зоны, размеры поперечного сечения которых имеют существенное отклонение от требований ГОСТ.

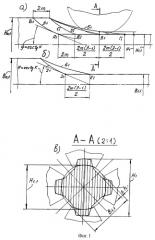

Поясним это с использованием фиг.1.

При деформации заготовки валками согласно прототипу на ней обжимным участком валков формируется конус деформации l1, высота заготовки на котором изменяется от H01 до Н11, а переходным и калибрующим участками формируется готовый профиль в виде круга диаметром H11.

Перед следующим циклом обжатия заготовка кантуется вокруг продольной ее оси на угол 45° и перемещается в сторону готового профиля на величину m. После деформации в следующем цикле на заготовке обжимным участком деформируется аналогичный конус деформации 21, высота заготовки на котором изменяется от B01 до В11, а переходным и калибрующим участками формируется готовый профиль в виде круга диаметром В11. Значение Н11 равно В11.

При этом за счет линейного смещения металла линия l1, находящаяся в разъеме между валками, займет положение 31, точка Б1 переместится в сторону готового профиля на величину и займет положение В1.

Перед последующим циклом обжатия заготовка кантуется на угол 45° и перемещается на величину подачи m. Затем при деформации заготовки высотой H01 обжимным участком валка на ней образуется конус деформации 41, а переходным и калибрующим участками формируется готовый профиль в виде круга диаметром Н11 длиной . При этом за счет линейного смещения металла линия 21, находящаяся в разъеме между валками, переместится на величину и займет положение E1.

В данном цикле обжатия деформируется объем металла, ограниченный линией 31. В результате линейного смещения металла эта линия в конце деформации займет положение 51, точка B1 переместится в сторону готового профиля на величину и займет положение Г1. Фактическое обжатие заготовки по конусу деформации будет определяться линией 51.

Учитывая, что на обжимном участке минимальная клиновидность равна К, угол наклона касательной к т. А1 конуса деформации равен ϕ=arctgK. На переходном и калибрующем участке клиновидность равна нулю (К=0) и они образуют на заготовке готовый профиль, ограниченный прямой линией A1Б1B1Г1.

В связи со значительной клиновидностью обжимного участка валка и конуса деформации, деформируемого этим участком, учитывая линейное смещение металла, обжатие металла калибрующим участком также будет значительным. Например, в сечении А-А обжатие равно (H1-Н11). Значительное обжатие калибрующим участком валков приводит за счет внеконтактной деформации к значительной утяжке Δh1 готового профиля в разъеме между валками (сечение А-А). Тогда готовый профиль, полученный в предыдущем шаге деформации и расположенный в разъеме между валками (справа от т. E1), будет иметь существенные отклонения от заданных размеров поперечного сечения, что снижает качество готового проката.

Задачей предлагаемого изобретения является повышение качества круглого проката, а именно обеспечение требуемых размеров получаемого профиля.

Поставленная задача достигается тем, что на валке для шаговой прокатки круглых профилей, содержащем обжимной участок с гладкой бочкой, выполненный переменным радиусом из оси поворота валка, калибрующий участок с ручьем и находящийся между ними переходный участок с ручьем с формой и размерами монотонно изменяющимися от формы и размеров ручья на калибрующем участке до гладкой бочки, выполненной радиусами, проведенными из оси поворота валка, согласно изобретению граница переходного и обжимного участков расположена в точке касания дуг, образующих обжимной участок и переходный участок по вершине ручья.

Заявляемая форма рабочей поверхности валка позволяет получать при деформации «плавный» переход от конуса деформации, получаемого обжимным участком, к поверхности, параллельной оси прокатки, получаемой переходным участком. Кроме того, на части длины обжимного участка, примыкающей к переходному участку, мала интенсивность уменьшения высоты заготовки. Это позволяет при дальнейшем обжатии заготовки по конусу деформации с учетом ее подачи и линейного смещения в сторону готового профиля осуществлять существенно меньшее по сравнению с прототипом обжатие калибрующим участком валка. Утяжка внеконтактных зон, находящихся в разъеме между валками, при этом также незначительна, что повышает точность геометрических размеров поперечного сечения готового круглого проката, а следовательно, и его качество.

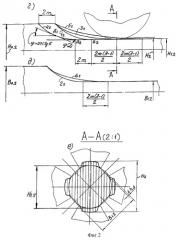

Для пояснения эффективности применения заявляемого валка фиг.2, где даны обозначения, аналогичные фиг.1. Отличием является обозначение всех параметров индексом 2 вместо индекса 1.

Из фиг.2 видно, что обжимной участок образует конус деформации, который на границе с переходным участком т. А2 имеет клиновидность К=0, ϕ=0, такую же клиновидность имеет и переходный участок, т.е. осуществляется «плавный» переход от обжимного к переходному участку. Для сравнения на фиг.2 приведена т. A1, клиновидность конуса деформации в которой равна клиновидности на границе участков (см. фиг.1) валка согласно прототипу.

В связи с малой интенсивностью изменения высоты заготовки в конце обжимного участка (слева от т. A2) обжатие заготовки калибрующим участком в сечении А-А при применении заявляемой формы рабочей поверхности валка, как видно из фиг.2, будет равно (H2-H12), т.е. значительно меньше, чем при применении валка с рабочей поверхностью согласно прототипу. Благодаря этому снижается внеконтактная деформация металла, находящегося в разъеме между валками, т.е. его утяжка равна Δh2. Геометрические размеры поперечного сечения готового круглого проката по стороне В12 будут близки к заданным значениям и находиться в пределах допусков по ГОСТ.

Таким образом, применение рабочих валков с рабочей поверхностью согласно предлагаемому изобретению повышает качество проката.

Предлагаемый валок для шаговой прокатки проиллюстрирован чертежами.

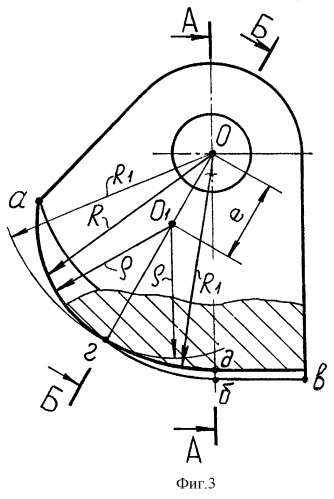

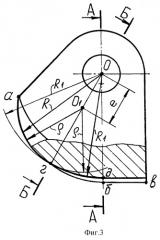

На фиг.3 показан общий вид валка для шаговой прокатки.

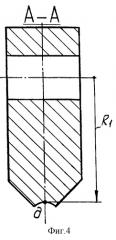

На фиг.4 - сечение А-А.

На фиг.5 - сечение Б-Б.

Рабочая поверхность валка содержит обжимной аг (фиг.3), переходный гд и калибрующий бв участки. Обжимной участок аг выполнен переменным радиусом R1, проведенным из оси поворота валка О. Центр кривизны О1 расположен на линии, проходящей через ось поворота валка О и точку г, разграничивающую обжимной и переходный участки. Расстояние от оси О1 до оси О равно эксцентриситету е обжимного участка. Радиус кривизны обжимного участка ρ проведен из центра кривизны О1. Рабочая поверхность обжимного участка выполнена с гладкой бочкой (фиг.5).

Калибрующий участок бв выполнен прямолинейным. Радиус на калибрующем участке (фиг.4) выполнен скругленным для образования с другими валками (установленными в одной клети) круглого калибра.

Переходный участок по вершине ручья выполнен постоянным радиусом R1, проведенным из оси поворота валка О. Форма и размеры ручья на переходном участке постепенно (монотонно) изменяются от формы и размеров ручья на калибрующем участке (фиг.2) до гладкой бочки (фиг.5) на обжимном участке.

Благодаря такой геометрии рабочей поверхности валка граница обжимного и переходного участков расположена в точке касания дуг, проведенных радиусами ρ и R1. За счет этого клиновидность рабочей поверхности обжимного участка на границе (точка Г) с переходным участком равна нулю, т.е. осуществляется «плавный» переход от обжимного к переходному участку. Это позволяет получать на заготовке профиль с плавным переходом от конуса деформации к готовому профилю. За счет линейного смещения металла, за два цикла деформации равного 2m(λ-1), указанный профиль конуса деформации будет деформироваться калибрующим участком валка с небольшим обжатием и малой утяжкой профиля в разъеме между валками.

Это обеспечит высокую точность геометрических размеров получаемого готового проката, т.е. требуемое качество готового проката.

Проведена сравнительная экспериментальная оценка применения прокатных валков согласно прототипу и заявляемому техническому решению.

Исследования проводились на промышленном стане ШП280, пущенном в эксплуатацию на Уральском заводе прецизионных сплавов (г.Березовский, Свердловская обл.) в 2002 г.

Прокатный валок, выполненный согласно прототипу, имел следующие параметры: R1=260 мм, R изменялся от значения 260 мм на границе с переходным участком до 225 мм в начале обжимного участка. Прокатный валок, выполненный согласно заявляемому техническому решению, имел следующие параметры: R1=260 мм, R изменялся от значения 260 мм на границе с переходным участком до 227 мм в начале обжимного участка. При этом эксцентриситет е=105 мм, радиус кривизны ρ=155 мм, центральный угол, характеризующий переходный участок, равен 15 град. В качестве исходной заготовки применялся круг диаметром 80 мм, готовый профиль - круг 40 мм. Подача заготовки составляла m=10 мм.

При прокатке валками согласно прототипу утяжка готового профиля в разъемах между валками составила ˜0,6 мм на сторону, что привело к получению готового профиля диаметром мм.

При прокатке валками согласно прототипу утяжка готового профиля составила ˜0,2 мм на сторону. Готовый профиль имел следующие размеры мм согласно ГОСТ 2590-88 (прокат стальной горячекатаный круглый), при обычной степени точности допускаемые отклонения составляют мм.

Таким образом, применение прокатных валков согласно заявляемому техническому решению обеспечивает получение круглого проката в соответствии с ГОСТ.

Источники информации

1. А.с. №1537336 В 21 В 13/18, 1/42. Способ шаговой прокатки. БИ №3, 1990.

2. Патент №2225763 РФ, В 21 В 13/18. Валок для шаговой прокатки. БИ №8, 2004.

Валок для шаговой прокатки круглых профилей, содержащий обжимной участок с гладкой бочкой, выполненный переменным радиусом из оси поворота валка, калибрующий участок с ручьем и находящийся между ними переходный участок с ручьем, с формой и размерами, монотонно изменяющимися от формы и размеров ручья на калибрующем участке до гладкой бочки, выполненной радиусами, проведенными из оси поворота валка, отличающийся тем, что граница переходного и обжимного участков расположена в точке касания дуг, образующих обжимной участок и переходный участок по вершине ручья.