Способ изготовления теплообменного блока теплообменного аппарата

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано при изготовлении теплообменных блоков для устройств утилизации тепла отходящих от агрегатов газов, в частности, для подогрева воздуха выхлопными продуктами сгорания, поступающими от компрессора газотурбинной установки газоперекачивающего агрегата на компрессорных станциях магистральных газопроводов. На технологических постах поэлементно изготавливают заготовки обечаек корпусов коллекторов подвода и отвода подогреваемого воздуха, трубы и трубные доски, элементы каркаса блока. Трубы гнут с получением четырехходовых изогнутых в горизонтальной плоскости труб с последовательно изменяющимися по длине двумя внешними и двумя внутренними ветвями и соединяющими их тремя коленами. Для каждого, преимущественно нечетного, ряда две трубы изготавливают с гибами длиной πR, где R - радиус трубы. Гибы выполняют у одной трубы на внутреннем колене, а у другой - на двух внешних коленах. Остальные трубы для четных и нечетных рядов выполняют с гибами длиной πR/2, которые сопрягают прямолинейными вставками последовательно изменяющейся длины. Для каждого ряда две внутренние ветви каждой последующей в ряду трубы с соединяющим их коленом выполняют вписанными с внешней стороны в изгиб, образованный соответствующими ветвями и соединяющим их коленом предыдущей в этом ряду трубы. Трубу минимальной длины для каждого ряда выполняют с длиной развертки lmin, составляющей не менее 0,75 длины развертки lmax трубы максимальной длины в ряду. После изготовления изогнутых труб производят их опрессовку, сборку коллекторов подвода и отвода воздуха с ввариванием в них трубных досок, монтаж каркаса блока и коллекторов подвода и отвода воздуха, набивку труб и их повторную опрессовку совместно с коллекторами подвода и отвода воздуха в составе блока. В результате обеспечивается повышение эффективности изготовления. 9 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к теплоэнергетике, а именно к изготовлению теплообменного блока теплообменного аппарата типа блочного или блочно-секционного регенеративного воздухоподогревателя и входящих в его состав отдельных технологически связанных устройств для утилизации тепла отходящих от агрегатов газов, в частности, для подогрева воздуха выхлопными продуктами сгорания, поступающими от компрессора газотурбинной установки газоперекачивающего агрегата на компрессорных станциях магистральных газопроводов.

Известен способ изготовления и монтажа блока теплообменного аппарата воздухоподогревателя с V-образными трубками, включающий изготовление двухпакетного блока V-образных трубок с коллекторами подвода и отвода воздуха и с перепускной камерой между двумя пакетами трубок, монтаж на трубной решетке с помощью развальцовки трубок и сварки, закрытие теплообменного блока покрывающими стенками, при этом двухпакетный блок V-образных трубок изготавливают из отдельных двухпакетных теплообменных модулей из V-образных трубок с перепускными камерами и с покрывающими стенками (RU №2176051, F 23 L 15/04, 2001).

Известный способ не обеспечивает высокой технологичности, позволяющей снизить трудо- и материалозатраты при изготовлении устройства, а также компактности укладки теплообменных труб при обеспечении прочности и жесткости конструкции.

Задачей настоящего изобретения является повышение эффективности изготовления теплообменных блоков блочных или блочно-секционных теплообменных аппаратов типа регенеративных воздухоподогревателей и входящих в его состав отдельных технологически связанных устройств.

Поставленная задача решается за счет того, что согласно изобретению способ изготовления теплообменного блока теплообменного аппарата типа блочного или блочно-секционного регенеративного воздухоподогревателя предусматривает поэлементное выполнение на технологических постах заготовок обечаек корпусов коллекторов подвода и отвода подогреваемого воздуха, труб и трубных досок, элементов каркаса блока, гибку труб на трубогибочном оборудовании с получением четырехходовых изогнутых в горизонтальной плоскости труб с двумя внешними и двумя внутренними прямолинейными ветвями и соединяющими их тремя коленами, двумя внешними и одними внутренними, причем трубы изготавливают с последовательно изменяющимися длинами прямолинейных ветвей и колен, при этом для каждого, преимущественно нечетного, ряда две трубы изготавливают с гибами длиной πR, где R - радиус трубы, которые выполняют у одной трубы на внутреннем колене, а у другой - на двух внешних коленах, а остальные трубы для четных и нечетных рядов выполняют с гибами длиной πR/2, которые сопрягают прямолинейными вставками последовательно изменяющейся длины, при этом для каждого ряда две внутренние ветви каждой последующей в ряду трубы с соединяющим их коленом выполняют вписанными с внешней стороны в изгиб, образованный соответствующими ветвями и соединяющим их коленом предыдущей в этом ряду трубы, причем трубу минимальной длины для каждого ряда выполняют с длиной развертки lmin, составляющей не менее 0,75 длины развертки lmax трубы максимальной длины в ряду, а после изготовления изогнутых труб производят их опрессовку, сборку коллекторов подвода и отвода воздуха с ввариванием в них трубных досок, монтаж каркаса блока и коллекторов подвода и отвода воздуха, набивку труб и их повторную опрессовку совместно с коллекторами подвода и отвода воздуха в составе блока.

Изогнутые трубы могут изготавливать с расстоянием Н между продольными осями внешних прямолинейных ветвей, составляющим (30-85)d, длиной прямолинейных ветвей l' и l'', составляющей соответственно (74-145)d и (100-135)d, где d - наружный диаметр трубы, [м]; l' - длина внешней прямолинейной ветви, [м]; l'' - длина внутренней прямолинейной ветви, [м].

Трубы каждого ряда могут изготавливать с суммарной длиной l'∑ и l''∑ прямолинейных внешних и внутренних ветвей, расположенных перпендикулярно потоку охлаждаемой среды, составляющей не менее 72% суммарной длины разверток L∑ труб ряда, и суммарной длиной прямолинейных вставок Н'∑ и H''∑ трех колен труб ряда, нагреваемая среда в которых расположена в противотоке с охлаждаемой средой, составляющей до 18% суммарной длины L∑ труб ряда.

Для каждого нечетного ряда могут изготавливать предпочтительно четное число труб, предпочтительно не менее двух и не более десяти.

Для каждого четного ряда могут изготавливать предпочтительно нечетное число труб, предпочтительно не менее трех и не более девяти.

При гибке труб для ряда с большим числом труб, чем в смежных рядах, прямолинейные вставки колен могут выполнять длиной, изменяющейся от величины, равной 2а±10% [м] до величины, равной 2а (м-1)±10% [м], а для смежных рядов с меньшим числом труб прямолинейные вставки могут выполнять длиной, изменяющейся от величины, равной 2а±10% [м] до величины, равной а (2n-1)±10% [м], где а - шаг между осями одноименных прямолинейных ветвей смежных труб ряда, [м]; m - количество труб в ряду с большим числом труб, преимущественно четное число труб в нечетных рядах; n - количество труб в ряду с меньшим числом труб, преимущественно нечетное число труб в четных рядах.

После изготовления изогнутых труб их могут навешивать на устройство для вертикального хранения с пространственной, имеющей расположенные ярусами по высоте опорные кронштейны опорой с рабочей шириной в плоскости навешивания, превышающей максимальное расстояние между осями внешних ветвей изогнутой преимущественно крайней трубы ряда, и рабочей высотой от кронштейна нижнего яруса до основания опоры, превышающей максимальную габаритную длину изогнутой трубы, навешиваемой на кронштейны нижнего яруса.

Могут использовать устройство для вертикального хранения труб, в котором расстояние между опорной поверхностью кронштейна каждого нижележащего яруса и нижней поверхностью смежного по высоте вышележащего яруса превышает внешний диаметр труб, навешиваемых на кронштейны.

Могут использовать устройство для вертикального хранения, опорные кронштейны которого в плоскости, нормальной к плоскости навешивания труб, расположены с превышением свободных их концов над опорными на величину, не меньшую 0,75 d, где d - внешний диаметр навешиваемой трубы.

Могут использовать устройство для вертикального хранения, опорные кронштейны которого имеют рабочий вылет от опорного конца, составляющий до 75 d, где d - внешний диаметр навешиваемой трубы.

Технический результат, обеспечиваемый изобретением, состоит в повышении эффективности изготовления теплообменных блоков блочных или блочно-секционных теплообменных аппаратов типа регенеративных воздухоподогревателей и входящих в его состав отдельных технологически связанных устройств за счет разработанного в изобретении оптимального расположения изогнутых труб в блоке, формы теплообменных труб, а также указанного соотношения длин участков теплообменных труб, по-разному ориентированных к направлению движения теплоносителя, обеспечивающих высокую технологичность сборки, снижение трудозатрат при изготовлении, а также хорошую омываемость труб поверхности теплоносителем.

Изобретение поясняется чертежами, на которых изображено:

на фиг.1 изображен блочно-секционный регенеративный воздухоподогреватель, вид сбоку;

на фиг.2 - то же, вид сверху;

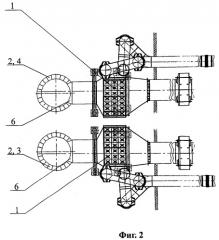

на фиг.3 - теплообменный блок регенеративного воздухоподогревателя, вид сверху;

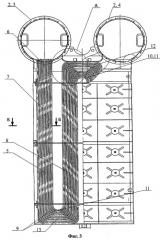

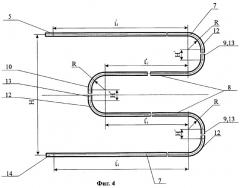

на фиг.4 - четырехветвевая изогнутая теплообменная труба, вид сверху;

на фиг.5 - узел А на фиг.3;

на фиг.6 - сечение по Б-Б на фиг.3;

на фиг.7 - теплообменный блок регенеративного воздухоподогревателя с открытыми крышками люков, вид сверху;

на фиг.8 - теплообменный блок регенеративного воздухоподогревателя в аксонометрии;

на фиг.9 - коллектор подвода или отвода воздуха с трубной доской, главный вид;

на фиг.10 - разрез по В-В на фиг.9;

на фиг.11 - узел Г на фиг.10;

на фиг.12 - устройство для вертикального хранения изогнутых труб, вид сбоку;

на фиг.13 - то же, вид с торца;

на фиг.14 - фрагмент устройства с опорными кронштейнами, вид сбоку.

Способ изготовления теплообменного блока теплообменного аппарата типа блочного или блочно-секционного регенеративного воздухоподогревателя осуществляется следующим образом.

Способ изготовления теплообменного блока теплообменного аппарата типа блочного или блочно-секционного регенеративного воздухоподогревателя предусматривает поэлементное выполнение на технологических постах (не показано) заготовок обечаек корпусов 2 коллекторов подвода 3 и отвода 4 подогреваемого воздуха, труб 5 и трубных досок 6, элементов каркаса блока 1, гибку труб 5 на трубогибочном оборудовании (не показано) с получением четырехходовых изогнутых в горизонтальной плоскости труб 5 с двумя внешними 7 и двумя внутренними 8 прямолинейными ветвями и соединяющими их тремя коленами, двумя внешними 9 и одними внутренними 10, причем трубы 5 изготавливают с последовательно изменяющимися длинами прямолинейных ветвей 7 и 8 и колен 9 и 10, при этом для каждого, преимущественно нечетного, ряда две трубы 5 изготавливают с гибами 11 длиной πR, где R - радиус трубы 5, которые выполняют у одной трубы на внутреннем 10 колене, а у другой - на двух внешних 9 коленах, а остальные трубы 5 для четных и нечетных рядов выполняют с гибами 12 длиной πR/2, которые сопрягают прямолинейными вставками 13 последовательно изменяющейся длины, при этом для каждого ряда две внутренние ветви 8 каждой последующей в ряду трубы 5 с соединяющим их коленом 9 выполняют вписанными с внешней стороны в изгиб, образованный соответствующими ветвями 8 и соединяющим их коленом 9 предыдущей в этом ряду трубы 5, причем трубу 5 минимальной длины для каждого ряда выполняют с длиной развертки lmin, составляющей не менее 0,75 длины развертки lmax трубы 5 максимальной длины в ряду, а после изготовления изогнутых труб 5 производят их опрессовку, сборку коллекторов 3 и 4 подвода и отвода воздуха с ввариванием в них трубных досок 6, монтаж каркаса блока 1 и коллекторов 3 и 4 подвода и отвода воздуха, набивку труб 5 и их повторную опрессовку совместно с коллекторами 3 и 4 подвода и отвода воздуха в составе блока 1.

Изогнутые трубы 5 изготавливают с расстоянием Н между продольными осями 14 внешних прямолинейных ветвей 7, составляющим (30-85)d, длиной прямолинейных ветвей l' и l'', составляющей соответственно (74-145)d и (100-135) d, где d - наружный диаметр трубы 5, [м]; l' - длина внешней прямолинейной ветви 7, [м]; l'' - длина внутренней прямолинейной ветви 8, [м].

Трубы 5 каждого ряда изготавливают с суммарной длиной l'∑ и l''∑ прямолинейных внешних и внутренних 8 ветвей, расположенных перпендикулярно потоку охлаждаемой среды, составляющей не менее 72% суммарной длины разверток L∑ труб 5 ряда, и суммарной длиной прямолинейных вставок 13 Н'∑ и H''∑ трех колен 9, 10 труб 5 ряда, нагреваемая среда в которых расположена в противотоке с охлаждаемой средой, составляющей до 18% суммарной длины L∑ труб 5 ряда.

Для каждого нечетного ряда изготавливают предпочтительно четное число труб 5, предпочтительно не менее двух и не более десяти.

Для каждого четного ряда изготавливают предпочтительно нечетное число труб 5, предпочтительно не менее трех и не более девяти.

При гибке труб 5 для ряда с большим числом труб 5, чем в смежных рядах, прямолинейные вставки 13 колен 9, 10 выполняют длиной, изменяющейся от величины, равной 2а±10% [м] до величины, равной 2а (м-1)±10% [м], а для смежных рядов с меньшим числом труб 5 прямолинейные вставки 13 выполняют длиной, изменяющейся от величины, равной 2а±10% [м] до величины, равной а (2n-1)±10% [м], где а - шаг между осями одноименных прямолинейных ветвей 7, 8 смежных труб 5 ряда, [м]; m - количество труб 5 в ряду с большим числом труб 5, преимущественно четное число труб 5 в нечетных рядах; n - количество труб 5 в ряду с меньшим числом труб 5, преимущественно нечетное число труб 5 в четных рядах.

После изготовления изогнутых труб 5 их навешивают на устройство 15 для вертикального хранения с пространственной, имеющей расположенные ярусами по высоте опорные кронштейны 16 опорой 17 с рабочей шириной в плоскости навешивания, превышающей максимальное расстояние между осями внешних ветвей 7 изогнутой преимущественно крайней трубы 5 ряда, и рабочей высотой от кронштейна 16 нижнего яруса до основания 18 опоры 17, превышающей максимальную габаритную длину изогнутой трубы 5, навешиваемой на кронштейны 16 нижнего яруса.

Используют устройство 15 для вертикального хранения труб 5, в котором расстояние между опорной поверхностью 19 кронштейна 16 каждого нижележащего яруса и нижней поверхностью 20 смежного по высоте вышележащего яруса превышает внешний диаметр труб 5, навешиваемых на кронштейны 16.

Используют устройство 15 для вертикального хранения, опорные кронштейны 16 которого в плоскости, нормальной к плоскости навешивания труб 5, расположены с превышением свободных их концов 21 над опорными 22 на величину, не меньшую 0,75 d, где d - внешний диаметр навешиваемой трубы 5.

Используют устройство 15 для вертикального хранения, опорные кронштейны 16 которого имеют рабочий вылет от опорного конца 22, составляющий до 75 d, где d - внешний диаметр навешиваемой трубы 5.

1. Способ изготовления теплообменного блока теплообменного аппарата типа блочного или блочно-секционного регенеративного воздухоподогревателя, характеризующийся тем, что он предусматривает поэлементное выполнение на технологических постах заготовок обечаек корпусов коллекторов подвода и отвода подогреваемого воздуха, труб и трубных досок, элементов каркаса блока, гибку труб на трубогибочном оборудовании с получением четырехходовых изогнутых в горизонтальной плоскости труб с двумя внешними и двумя внутренними прямолинейными ветвями и соединяющими их тремя коленами - двумя внешними и одним внутренним, причем трубы изготавливают с последовательно изменяющимися длинами прямолинейных ветвей и колен, при этом для каждого, преимущественно нечетного ряда две трубы изготавливают с гибами длиной πR, где R - радиус трубы, которые выполняют у одной трубы на внутреннем колене, а у другой - на двух внешних коленах, а остальные трубы для четных и нечетных рядов выполняют с гибами длиной πR/2, которые сопрягают прямолинейными вставками последовательно изменяющейся длины, при этом для каждого ряда две внутренние ветви каждой последующей в ряду трубы с соединяющим их коленом выполняют вписанными с внешней стороны в изгиб, образованный соответствующими ветвями и соединяющим их коленом предыдущей в этом ряду трубы, причем трубу минимальной длины для каждого ряда выполняют с длиной развертки lmin, составляющей не менее 0,75 длины развертки lmax трубы максимальной длины в ряду, а после изготовления изогнутых труб производят их опрессовку, сборку коллекторов подвода и отвода воздуха с ввариванием в них трубных досок, монтаж каркаса блока и коллекторов подвода и отвода воздуха, набивку труб и их повторную опрессовку совместно с коллекторами подвода и отвода воздуха в составе блока.

2. Способ по п.1, отличающийся тем, что изогнутые трубы изготавливают с расстоянием Н между продольными осями внешних прямолинейных ветвей, составляющим (30-85)d, длиной прямолинейных ветвей l' и l'', составляющей соответственно (74-145)d и (100-135)d, где d - наружный диаметр трубы, м, l' - длина внешней прямолинейной ветви, м, l'' - длина внутренней прямолинейной ветви, м.

3. Способ по п.1, отличающийся тем, что трубы каждого ряда изготавливают с суммарной длиной l'∑ и l''∑ прямолинейных внешних и внутренних ветвей, расположенных перпендикулярно потоку охлаждаемой среды, составляющей не менее 72% от суммарной длины разверток l∑ труб ряда, и суммарной длиной прямолинейных вставок Н'∑ и Н''∑ трех колен труб ряда, нагреваемая среда в которых расположена в противотоке с охлаждаемой средой, составляющей до 18% суммарной длины L∑ труб ряда.

4. Способ по п.1, отличающийся тем, что для каждого нечетного ряда изготавливают предпочтительно четное число труб предпочтительно не менее двух и не более десяти.

5. Способ по п.1, отличающийся тем, что для каждого четного ряда изготавливают предпочтительно нечетное число труб предпочтительно не менее трех и не более девяти.

6. Способ по п.1, отличающийся тем, что при гибке труб для ряда с большим числом труб, чем в смежных рядах, прямолинейные вставки колен выполняют длиной, изменяющейся от величины, равной 2а±10%, м, до величины, равной 2а (m-1)±10%, м, а для смежных рядов с меньшим числом труб прямолинейные вставки выполняют длиной, изменяющейся от величины, равной 2а±10%, м, до величины, равной а(2n-1)±10%, м, где а - шаг между осями одноименных прямолинейных ветвей смежных труб ряда, м, m - количество труб в ряду с большим числом труб, преимущественно четное число труб в нечетных рядах, n - количество труб в ряду с меньшим числом труб, преимущественно нечетное число труб в четных рядах.

7. Способ по п.1, отличающийся тем, что после изготовления изогнутых труб их навешивают на устройство для вертикального хранения с пространственной, имеющей расположенные ярусами по высоте опорные кронштейны опорой с рабочей шириной в плоскости навешивания, превышающей максимальное расстояние между осями внешних ветвей изогнутой преимущественно крайней трубы ряда, и рабочей высотой от кронштейна нижнего яруса до основания опоры, превышающей максимальную габаритную длину изогнутой трубы, навешиваемой на кронштейны нижнего яруса.

8. Способ по п.7, отличающийся тем, что используют устройство для вертикального хранения труб, в котором расстояние между опорной поверхностью кронштейна каждого нижележащего яруса и нижней поверхностью смежного по высоте вышележащего яруса превышает внешний диаметр труб, навешиваемых на кронштейны.

9. Способ по п.7, отличающийся тем, что используют устройство для вертикального хранения, опорные кронштейны которого в плоскости, нормальной к плоскости навешивания труб, расположены с превышением свободных их концов над опорными на величину, не меньшую 0,75d, где d - внешний диаметр навешиваемой трубы.

10. Способ по п.7, отличающийся тем, что используют устройство для вертикального хранения, опорные кронштейны которого имеют рабочий вылет от опорного конца, составляющий до 75d, где d - внешний диаметр навешиваемой трубы.