Устройство типа "рука" для передачи изделий

Иллюстрации

Показать всеИзобретение относится к комбинированным механизмам со сложным движением выходных звеньев. Устройство содержит комбинированный механизм, выполненный в виде передаточного механизма с выходным и промежуточным звеньями и исполнительного механизма с ведущим и выходными звеньями, и привод. Ведущим звеном исполнительного механизма является выходное звено передаточного механизма. Выходные звенья исполнительного механизма шарнирно связаны с выходным звеном передаточного механизма, подвижно соединены с промежуточным звеном и снабжены губками для захвата изделий. Подвижное соединение выходных звеньев с промежуточным звеном выполнено в виде кинематической связи, содержащей шатуны, каждый из которых шарнирно связан с упомянутым промежуточным звеном и соответствующим выходным звеном. Шарнирная связь шатунов с промежуточным звеном содержит палец, жестко закрепленный на промежуточном звене, выполненном в виде поворотной направляющей. Изобретение позволит повысить точность работы устройства и производительность. 8 з.п. ф-лы, 1 ил.

Реферат

Предлагаемое изобретение относится к комбинированным механизмам со сложным движением выходных звеньев, применяемым для выполнения вспомогательных операций при обслуживании машин, прессов, станков и другого оборудования. Такие манипуляционные механизмы, имитируя определенные движения рук человека, обеспечивают захват изделия (объекта манипулирования), его перемещение из одной позиции в другую, освобождение и передачу изделия.

Известно, например, манипуляционное устройство, обеспечивающее захват изделия, его перемещение по дуге окружности и освобождение, содержащее исполнительный механизм с губками для захвата изделий, механизм поворота и гидропривод (Крайнев А.Ф. Словарь-справочник по механизмам. - М.: Машиностроение, 1987. - С.9 и 10, рис.а).

Основным недостатком данного устройства является усложненность привода и малая частота повторения рабочих циклов, т.е. невысокая производительность. Указанные недостатки являются результатом использования отдельных двигателей для механизмов захвата и поворота, а также применения тихоходного гидравлического привода. Недостаток особенно ощутим при агрегатировании устройства с машинами-автоматами и линиями высокой производительности.

Известно также устройство типа «рука» для передачи изделий, выполненное в виде комбинированного механизма, содержащего передаточный механизм с промежуточным и выходным звеньями и исполнительный механизм с выходными звеньями и губками для захвата изделий, и привод, в котором выходное звено передаточного механизма является ведущим звеном исполнительного механизма, при этом выходные звенья обоих механизмов подвижно сопряжены (патент РФ №2191107, опубл. в БИПМ, 2002. - №29 - прототип).

Основным недостатком прототипа являются невысокие производительность и точность работы. Это связано с наличием высших кинематических пар - пар трения качения в сопряжениях выходных звеньев исполнительного механизма с промежуточным звеном передаточного механизма. При передаче изделий повышенной массы имеет место интенсивный износ профилей фигурных пазов. Износ не способствует точности реализации заданного закона движения выходных звеньев с губками, приводит к снижению частоты повторения рабочих циклов.

Задачей настоящего изобретения является повышение производительности и точности работы устройства.

Решение поставленной задачи достигается тем, что в устройстве типа «рука» для передачи изделий, содержащем комбинированный механизм, выполненный в виде передаточного механизма с выходным и промежуточным звеньями и исполнительного механизма с ведущим и выходными звеньями, в котором ведущим звеном является выходное звено передаточного механизма, выходные звенья шарнирно связаны с выходным звеном, подвижно соединены с промежуточным звеном и снабжены губками для захвата изделий, и привод, подвижное соединение выходных звеньев с промежуточным звеном выполнено в виде кинематической связи, содержащей шатуны, каждый из которых шарнирно связан с упомянутым промежуточным звеном и соответствующим выходным звеном.

Передаточный механизм выполнен в виде кривошипно-кулисного механизма, который содержит ведущее звено-кривошип, закрепленный на валу привода, выходное звено-кулису, шарнирно связанную с кривошипом, и промежуточное звено в виде поворотной направляющей, шарнирно связанной со стойкой и подвижно сопряженной с выходным звеном, при этом передаточный механизм соответствует условию

где λ - параметр механизма;

r - длина кривошипа;

d - расстояние между центрами вращения кривошипа и качания поворотной направляющей.

Шарнирная связь выходных звеньев исполнительного механизма с выходным звеном передаточного механизма содержит палец, жестко закрепленный на упомянутом выходном звене.

Шарнирная связь шатунов с промежуточным звеном содержит палец, жестко закрепленный на промежуточном звене.

Губки для захвата изделий жестко закреплены на выходных звеньях исполнительного механизма, при этом упомянутое закрепление губок выполнено разъемным.

Длины звеньев передаточного механизма определяют интервалы его движения при рабочем и холостом ходах, при этом значения интервалов соответствуют выражениям.

где ϕр - угол поворота кривошипа, которому соответствует интервал рабочего хода;

ϕх - угол поворота кривошипа, которому соответствует интервал холостого хода;

К - коэффициент соотношения интервалов движения,

Упомянутый параметр λ определяет значения интервалов движения передаточного механизма соответственно выражениям

Полный угол размаха выходного звена передаточного механизма удовлетворяет условию

где γ - полный угол размаха выходного звена.

Комбинированный механизм удовлетворяет структурной формуле кинематической цепи

где W - степень подвижности механизма, W=1;

n - число подвижных звеньев: кривошип, кулиса, поворотная направляющая, шатун, выходное звено, n=5;

р5 - число низших кинематических пар, р5=7;

р4 - число высших кинематических пар, р4=0.

Заявляемое устройство отличается от прототипа сочетанием конструктивных элементов и характером связи между ними, обеспечивающими в совокупности упрощение конструкции, повышение производительности и точности работы. В предлагаемом устройстве выходные звенья исполнительного механизма подвижно соединены с промежуточным звеном передаточного механизма посредством кинематической связи, содержащей шатуны, шарнирно связанные с промежуточным звеном и выходными звеньями. Это дало возможность исключить из кинематической цепи комбинированного механизма высшие кинематические пары и таким образом повысить силовую работоспособность, надежность работы, точность положения и движения звеньев. Износ сопрягаемых поверхностей в высших кинематических парах при силовом нагружении прототипа снижает точность его работы.

Выполнение подвижного соединения выходных звеньев исполнительного механизма с промежуточным звеном передаточного механизма в виде кинематической связи, содержащей шатуны, имеет следующие преимущества: исключены две высшие кинематические пары, лимитирующие силовую нагруженность устройства и частоту повторения рабочих циклов, т.е. ограничивающие производительность; предельно упрощена конструкция промежуточного звена, которое выполнено в виде призмы с отверстием для сопряжения с кулисой и пальцем для шарнирной связи со стойкой и шатунами. Замена высших кинематических пар шарнирными парами повышает силовую работоспособность и точность работы устройства. Упрощение конструкции промежуточного звена уменьшает массу последнего и соответственно снижает энергозатраты на его поворотное движение.

Выполнение передаточного механизма в виде кривошипно-кулисного механизма предопределено двумя факторами: высокой силовой работоспособностью таких механизмов; способностью таких механизмов обеспечивать большой угол размаха выходного звена-кулисы. Выбор параметра λ в соответствии с формулой (1) определяется тем, что при неравенстве λ<1 выходное звено совершает не вращательное, а возвратно-поворотное движение, т.е. движение с ограниченным углом размаха при выполнении рабочих и холостых ходов.

Выполнение шарнирной связи выходных звеньев исполнительного механизма с выходным звеном передаточного механизма посредством пальца, жестко закрепленного на кулисе, является наиболее простым и технологичным решением, обеспечивающим необходимую точность сопряжения звеньев.

Применение пальца для шарнирной связи шатунов с промежуточным звеном является наиболее предпочтительным решением, обеспечивающим быстроту сборки и разборки и высокую точность работы сопрягаемых звеньев.

Жесткое закрепление губок на выходных звеньях исполнительного механизма вызвано тем, что губки должны имитировать движение выходных звеньев. Выполнение упомянутого закрепления разъемным связано с тем, что такое закрепление обеспечивает возможность быстрой смены губок при переналадке устройства на передачу изделий другой формы.

Выражения (2) определяют интервалы соответственно рабочего и холостого ходов в функции коэффициента соотношения интервалов. Если исходя из технологических соображений при известных значениях ϕр или ϕх требуется определить коэффициент соотношения интервалов, то можно использовать формулы, вытекающие из упомянутых выражений

При проектировании кулисного механизма параметр λ известен. При этом интервалы движения можно определить по формулам (4).

Полный угол размаха выходного звена является важным параметром, предопределяющим возможность использования устройства при увеличенном отстоянии одна от другой позиций "схват изделия" и "выдача изделия". Полный угол размаха кулисы можно определить по формуле (5).

Соответствие комбинированного механизма условию работоспособности по структуре кинематической цепи видно из формулы (6).

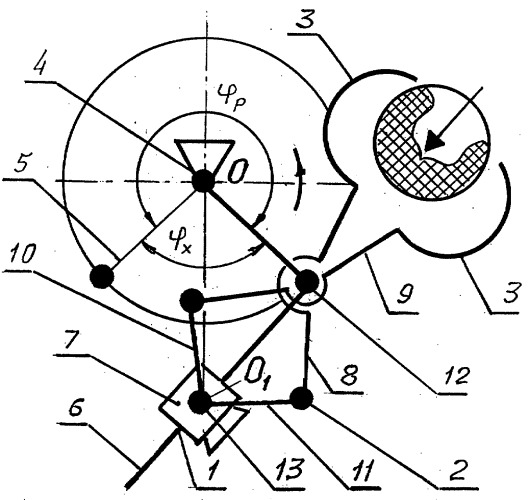

Предлагаемое устройство типа «рука» для передачи изделий поясняется чертежом, где представлена кинематическая схема устройства.

Устройство содержит комбинированный механизм, выполненный в виде передаточного механизма 1 и исполнительного механизма 2 с губками 3 для захвата изделий, и привод 4.

Механизм 1 включает ведущее звено 5, выполненное в виде кривошипа, жестко закрепленного на валу привода 4, выходное звено 6 в виде кулисы, шарнирно связанной с кривошипом, и промежуточное звено 7 в виде поворотной направляющей, шарнирно связанной со стойкой и подвижно сопряженной с выходным звеном.

Механизм 2 содержит ведущее звено, которым является выходное звено 6 передаточного механизма, выходные звенья 8 и 9, шарнирно связанные с выходным звеном 6, и шатуны 10 и 11, каждый из которых шарнирно связан с промежуточным звеном 7 передаточного механизма и соответствующим выходным звеном.

Шарнирные связи кривошипа 5 с кулисой 6 и выходных звеньев 8 и 9 с кулисой выполнены посредством пальца 12, жестко закрепленного на кулисе, т.е. упомянутые связи имеют общий центр поворотного движения звеньев. В зависимости от условий агрегатирования устройства с рабочими машинами центры упомянутых шарнирных связей могут быть выполнены раздельными, расположенными в разных точках кулисы.

Шарнирная связь шатунов 10 и 11 с поворотной направляющей 7 содержит палец 13, жестко закрепленный на направляющей, последняя выполнена в виде призмы с центральным сквозным отверстием для сопряжения с выходным звеном 6.

Губки 3 для захвата изделий жестко закреплены на выходных звеньях 8 и 9 исполнительного механизма 2, крепление губок выполнено разъемным. Форма губок соответствует форме передаваемых изделий.

Устройство типа «рука» для передачи изделий работает следующим образом.

При работе привода 4 вращение кривошипа 5 преобразуется посредством промежуточного звена 7 в сложное движение выходного звена 6, состоящее из поворотного и поступательного простых движений. При поступательном движении выходного звена 6 относительно центра качания промежуточного звена 7 шатуны 10 и 11 генерируют поворотное движение выходных звеньев 8 и 9 относительно упомянутого звена 6. В результате губки, имитирующие движение выходных звеньев, занимают разжатое или сжатое положение.

При поворотном движении выходного звена 6 последнее совершает рабочий или холостой ход, двигаясь от одного до другого крайнего положения, т.е. от одной до другой границы интервалов движения. Границы интервалов рабочего и холостого ходов соответствуют положениям кривошипа 5, при которых кулиса 6 перпендикулярна кривошипу.

Скорость кулисы 6 в интервале поворотного движения начинается с нуля и заканчивается нулем, максимум скорости имеет место в середине интервала движения. При рабочем ходе максимум скорости соответствует положению кривошипа на продолжении линии центров, достигая значения

При холостом ходе максимум скорости соответствует положению кривошипа на линии центров 001 (см. чертеж), достигая значения

Здесь ωmax(р.х) - максимум скорости при рабочем ходе;

ωmax(x.x) - максимум скорости при холостом ходе;

ω - угловая скорость кривошипа.

В интервале рабочего хода, т.е. при повороте кривошипа на угол ϕр, губки занимают сжатое положение, при холостом ходе, соответствующем повороту кривошипа на угол ϕх, губки остаются разжатыми.

В интервале рабочего хода устройства губки 3, находясь в сжатом положении, удерживают изделие, переносимое из одной позиции в другую. По завершении рабочего хода губки разжимаются и перестают удерживать изделие, при этом последнее выводится из устройства. Холостой ход выполняется при отсутствии изделия и разжатом положении губок.

Предлагаемое устройство отличается простотой конструкции, малыми движущимися массами, меньшим, в сравнении с прототипом, расходом энергии на реализацию процесса, более высокой производительностью и точностью работы.

1. Устройство типа «рука» для передачи изделий, содержащее комбинированный механизм, выполненный в виде передаточного механизма с выходным и промежуточным звеньями и исполнительного механизма с ведущим и выходными звеньями, в котором ведущим звеном является выходное звено передаточного механизма, выходные звенья исполнительного механизма шарнирно связаны с выходным звеном передаточного механизма, подвижно соединены с промежуточным звеном и снабжены губками для захвата изделий, и привод, отличающееся тем, что подвижное соединение выходных звеньев с промежуточным звеном выполнено в виде кинематической связи, содержащей шатуны, каждый из которых шарнирно связан с упомянутым промежуточным звеном и соответствующим выходным звеном.

2. Устройство по п.1, отличающееся тем, что передаточный механизм выполнен в виде кривошипно-кулисного механизма, который содержит ведущее звено - кривошип, закрепленный на валу привода, выходное звено - кулису, шарнирно связанную с кривошипом, и промежуточное звено в виде поворотной направляющей, шарнирно связанной со стойкой и подвижно сопряженной с выходным звеном, при этом передаточный механизм соответствует условию

где λ - параметр механизма;

r - длина кривошипа;

d - расстояние между центрами вращения кривошипа и качания поворотной направляющей.

3. Устройство по п.1, отличающееся тем, что шарнирная связь выходных звеньев исполнительного механизма с выходным звеном передаточного механизма содержит палец, жестко закрепленный на упомянутом выходном звене.

4. Устройство по п.1, отличающееся тем, что шарнирная связь шатунов с промежуточным звеном содержит палец, жестко закрепленный на промежуточном звене.

5. Устройство по п.1, отличающееся тем, что губки для захвата изделий жестко закреплены на выходных звеньях исполнительного механизма, при этом упомянутое закрепление губок выполнено разъемным.

6. Устройство по п.2, отличающееся тем, что параметр К определяет значения интервалов движения передаточного механизма соответственно выражениям

где ϕр - угол поворота кривошипа, которому соответствует интервал рабочего хода;

ϕх - угол поворота кривошипа, которому соответствует интервал холостого хода.

7. Устройство по п.6, отличающееся тем, что длины звеньев передаточного механизма определяют интервалы его движения при рабочем и холостом ходах, при этом значения интервалов соответствуют выражениям

где К - коэффициент соотношения интервалов движения,

8. Устройство по п.7, отличающееся тем, что полный угол размаха выходного звена передаточного механизма удовлетворяет условию

где γ - полный угол размаха выходного звена.

9. Устройство по п.1, отличающееся тем, что комбинированный механизма удовлетворяет структурной формуле кинематической цепи

где W - степень подвижности механизма, W=1;

n - число подвижных звеньев, n=5;

р5 - число низших кинематических пар, p5=7;

р4 - число высших кинематических пар, р4=0.