Концевые части мягкого герметичного контейнера для жидкости и способ их выполнения

Иллюстрации

Показать всеИзобретение относится к судостроению, а именно к мягким герметичным морским контейнерам для жидкости. Мягкий герметичный контейнер изготовлен из текстильного материала и имеет сужающиеся переднюю и/или заднюю концевые части. Указанные концевые части образованы на промежуточной трубчатой конструкции. Технический результат заключается в создании сравнительно большого мягкого герметичного морского контейнера для жидкости, имеющего средство герметизации концов путем придания им конусной формы, а также эффективного распределения действующих на контейнер нагрузок. 9 н. и 42 з.п. ф-лы, 26 ил.

Реферат

Область применения

Настоящее изобретение относится к мягкому герметичному контейнеру для жидкости (иногда называемому в дальнейшем "МГКЖ"), предназначенному для транспортировки и хранения большого объема жидкости, особенно такой жидкости, плотность которой меньше плотности морской воды. Указанной жидкостью может быть, в частности, пресная вода. Изобретение относится также к способу изготовления указанного контейнера.

Предпосылки изобретения

Факты использования мягких контейнеров для хранения и транспортировки грузов, особенно жидких, известны. Хорошо известны и факты использования контейнеров для транспортировки жидкостей в воде, в частности в морской воде.

Если груз представляет собой жидкость или псевдоожиженное твердое вещество с плотностью меньше плотности морской воды, то нет необходимости в использовании жестких барж, танкеров или герметичных контейнеров. Предпочтительно использовать мягкие контейнеры, которые перемещаются из одного места в другое способом буксировки или толкания. Такие мягкие контейнеры имеют очевидные преимущества по сравнению с жесткими контейнерами. Кроме того, мягкие контейнеры, соответствующим образом сконструированные, можно свертывать или складывать после удаления из них груза и убирать на хранение на время обратного рейса.

По всему миру существует много районов, где испытывается крайняя нужда в пресной воде. Пресная вода является таким товаром, что сбор полярного льда и айсбергов быстро превращается в большой бизнес. Однако где бы ни добывалась пресная вода, ее экономичная транспортировка в пункт назначения представляет собой проблему.

Например, фирма, занимающаяся сбором полярного льда, в настоящее время намерена использовать для транспортировки пресной воды танкеры вместимостью 150000 тонн. Очевидно, что стоимость данного предприятия включает в себя не только стоимость использования такого транспортного средства для доставки груза, но и дополнительные расходы на его обратный порожний рейс для приема на борт нового груза. Мягкие контейнеры после их опорожнения можно сложить и поместить, например, на буксир, который осуществлял их буксировку до пункта разгрузки, что приведет к сокращению расходов.

Даже при таком преимуществе экономика диктует условие, согласно которому объем перевозимого в мягком контейнере груза должен быть достаточным для того, чтобы стоимость самого этого груза превышала затраты на его транспортировку. Соответственно, ведутся конструкторские разработки мягких контейнеров все больших и больших размеров. Однако технические проблемы, касающиеся таких контейнеров, продолжают существовать, несмотря на то, что их разработка ведется уже не один год. Усовершенствования, относящиеся к мягким контейнерам или баржам, изложены в патентах США №№2997973, 2998973, 3001501, 3056373 и 3167103. Мягкие контейнеры предназначены в основном для транспортировки или хранения жидкостей или псевдоожиженных твердых веществ, удельный вес которых меньше удельного веса морской воды.

Плотность морской воды в сравнении с плотностью указанных жидкостей или псевдоожиженных твердых веществ отражает тот факт, что такой груз обеспечивает мягкой транспортировочной оболочке положительную плавучесть, когда эту оболочку, частично или целиком заполненную, помещают в морскую воду и буксируют. Указанная плавучесть груза обеспечивает плавучесть резервуара и облегчает доставку самого этого груза из одного морского порта в другой.

В патенте США №2997973 описан контейнер, который включает в себя закрытый рукав из мягкого материала, такого, например, как ткань, пропитанная натуральным или синтетическим каучуком, и который имеет обтекаемый нос, приспособленный для присоединения к буксировочному средству, и по меньшей мере одну трубу, сообщающуюся с внутренним пространством контейнера с обеспечением его заполнения и опорожнения. Плавучесть обеспечивается жидким содержимым контейнера, а форма самого этого контейнера зависит от степени его заполнения. В указанном патенте сделано предположение о возможности изготовления мягкого транспортировочного контейнера из единого куска ткани, сотканного в виде рукава. Однако объяснение того, как это можно было бы выполнить при рукаве такого размера, не приводится. Очевидно, что подобной конструкции придется столкнуться с проблемой, связанной со швами. На коммерческих мягких транспортировочных контейнерах, как правило, имеются швы, так как сами эти контейнеры обычно изготавливают посредством сшивания или соединения каким-то другим способом кусков водонепроницаемого материала, что описано, к примеру, в патенте США №3779196. Известно, однако, что швы являются причиной выхода контейнера из строя, когда указанный контейнер периодически подвергается большим нагрузкам. Понятно, что выхода из строя из-за повреждения швов можно избежать в бесшовной конструкции. Но конструкция со швами является альтернативой простой текстильной ткани и обладает определенными преимуществами по сравнению с ней, особенно в отношении удобства изготовления.

В этом отношении, в настоящую заявку на патент посредством ссылки включено описание патента США №5360656, озаглавленного "Прессованный нетканый материал и способ его изготовления" ("Press Felt and Method of Manufacturing It"), выданного 1 ноября 1994 года и полностью переуступленного. В указанном патенте описан основной материал из прессованного нетканого материала, получаемый из намотанных по спирали полос текстильного материала.

Длина указанного основного материала определяется длиной каждого витка спирали указанной полосы, а его ширина - числом витков этой спирали.

Соединение краев нетканого материала, имеющего или не имеющего в своем составе плавкие волокна, можно выполнить посредством сшивания, расплавления и сварки, например посредством ультразвуковой сварки, как описано в патенте США №5713399, озаглавленном "Соединение смежных полос одежды бумагоделательной машины с помощью ультразвуковой сварки" ("Ultrasonic Seaming of Abutting Strips for Paper Machine Clothing"), выданном 3 февраля 1998 года и полностью переуступленном. Описание указанного патента включено в настоящую заявку на патент посредством ссылки.

Хотя указанный патент относится к изготовлению основного материала для прессованного нетканого материла, описанная в нем технология может найти свое применение и в изготовлении достаточно прочного рукава для транспортировочного контейнера. В то время как при изготовлении основного материала для прессованного нетканого материала желателен плавный переход между полосами текстильного материала, данное условие плавности перехода не является особенно важным при изготовлении контейнера, и в этом случае можно использовать различные способы соединения полос (их перекрывание и последующее сшивание, склеивание, скрепление скобками и т.д.). Можно использовать и другие способы соединения, что должно быть понятно специалисту в данной области.

При всем том, что создание бесшовного мягкого контейнера является желательным, как уже упоминалось при описании известного уровня техники, существуют определенные трудности, связанные со средствами для создания такой конструкции. Как уже отмечалось, до настоящего времени большие мягкие контейнеры обычно изготавливались из небольших секций, которые сшивались или склеивались друг с другом. Эти секции должны быть водонепроницаемыми. Если первоначально они изготавливались из материала, не являющегося водонепроницаемым, то до соединения друг с другом их можно было легко снабдить водонепроницаемым покрытием. Указанное покрытие могло наноситься обычными способами, например распылением или погружением.

Еще одна проблема заключается в том, каким образом герметизировать конец контейнера, особенно в том случае, когда этот конец должен иметь конусную форму. Тогда как концевые части могут быть выполнены отдельно и затем присоединены к трубчатой конструкции (примеры чего представлены в вышеупомянутых заявках вместе с соответствующими ссылками), может возникнуть необходимость в вариантах, в которых концевые части выполнены из самой трубчатой конструкции и при этом имеют требуемую форму (т.е. конусную или какую-то другую). Пример такого варианта представлен в патенте США №2997973, выданном 29 августа 1961 года на имя Hawthorne, где описана плиссировка концов текстильного материала, которые затем проклеивают и/или прошивают для придания им желательной формы.

Таким образом, существует потребность в МГКЖ, который предназначен для транспортировки больших объемов жидкости и применение которого решило бы вышеупомянутые проблемы, присущие подобной конструкции и той среде, где она эксплуатируется.

Сущность изобретения

Следовательно, главной целью изобретения является создание сравнительно большого МГКЖ, выполненного из текстильного материала и предназначенного для транспортировки груза, плотность которого меньше плотности морской воды (таким грузом может быть, в частности, пресная вода).

Другой целью изобретения является создание МГКЖ, имеющего средство герметизации концов, выполненной необходимым способом.

Еще одной целью изобретения является создание средства герметизации концов такого МГКЖ путем придания им конусной формы.

Еще одной целью изобретения является создание средства герметизации концов указанного МГКЖ с обеспечением эффективного распределения действующей на этот МГКЖ нагрузки.

Эти, а также другие цели и преимущества достигнуты посредством выполнения настоящего изобретения, в котором для изготовления МГКЖ предлагается использовать тканый или намотанный по спирали рукав длиной не менее 300 футов (90 метров) и диаметром не менее 40 футов (12 метров). Столь большую конструкцию можно изготовить на станках, на которых изготавливается одежда для бумагоделательных машин. Концы рукава, называемые иногда "носом и хвостом" или "носом и кормой", можно герметизировать разными способами, включая, например, такие, в которых концы плиссируют, складывают или как-то по-другому уменьшают в диаметре, а затем заклеивают, простегивают, скрепляют скобками или удерживают в нужном состоянии механическим соединительным устройством. Если говорить более конкретно, то в отличие от предыдущих заявок на патент, где описываются концевые части, которые могут быть прикреплены к рукаву или могут быть выполнены путем намотки по спирали, в настоящем изобретении предлагается выполнять концевые части из самого рукава. При наличии рукава, имеющего большую и одинаковую на всем его протяжении длину окружности - от 40 до 75 метров и больше, необходимо уменьшить указанную длину окружности так, чтобы к рукаву можно было присоединить наконечник или буксировочный элемент. Уменьшая указанную длину, желательно придать концевой части форму конуса или носа корабля, сохранив при этом цельность всей конструкции. Несколько способов выполнения этой задачи для МГКЖ, изготовленного путем намотки по спирали, описаны в первой из указанных заявок на патент. Альтернативные способы описаны в настоящей заявке.

Предложено несколько способов, в которых учитывается стремление избежать концентрации напряжений. В первом способе концы рукава загибают и плиссируют. Образующиеся при этом складки проходят по всей длине концевой части рукава, причем по мере приближения к самому концу рукава степень их наложения возрастает так, что к ним можно прикрепить подходящее механическое соединительное устройство. Такая плиссировка с постепенным изменением размера складок обеспечивает плавный переход от большего размера к меньшему и позволяет получить конусную форму обеих концевых частей рукава - передней и задней. Складки также могут быть уложены друг на друга стопой или группами. Складки могут проходить также по всей длине рукава, и при заполнении грузом такой рукав расширяется по всей своей длине, за исключением концевых частей. В изобретении предлагается также средство закрепления складок в нужном положении.

Во втором способе необходимую конусную форму носа получают путем складывания рукава вдоль фокусных точек, что обеспечивает постепенное увеличение степени загиба, и последующего закрепления конца рукава вокруг вспомогательных приспособлений для складывания. Затем к носу может быть прикреплен соответствующий буксировочный брус.

В третьем способе на конце рукава для уменьшения длины его окружности предлагается использовать устройство в виде звездочки или зубчатое устройство. В соответствии с этим текстильный материал имеет собранные складками части, которые проходят в радиальном направлении верх перпендикулярно окружности рукава. Величина складки увеличивается от минимума до максимума, и там, где эта величина максимальна, к складкам прикрепляют механическое концевое закрывающее устройство.

В четвертом способе предлагается собирать текстильный материал в радиальные складки, расположенные в виде звезды по окружности конца рукава, и механически закреплять их в нужном положении.

В пятом способе предлагается в процессе ткачества, плетения или вязания рукава создавать на его конце конус. Например, в процессе ткачества рукава конус можно выполнить посредством последовательного удаления или убавления основных нитей и их перевязывания.

В шестом способе предлагается собирать текстильный материал на конце рукава вокруг специальной оправки, отгибать его назад и механически закреплять.

Во всех случаях, конечно же, предусмотрены отверстие или отверстия, предназначенные для загрузки и разгрузки контейнера и подобные тем, что описаны, к примеру, в патентах США №№3067712 и 3224403.

Краткое описание чертежей

Описание настоящего изобретения, выполнение которого позволит достичь указанных целей и преимуществ, приведено ниже со ссылкой на приложенные чертежи, на которых:

фиг.1 изображает общий вид в аксонометрии известного цилиндрического МГКЖ с заостренным носом;

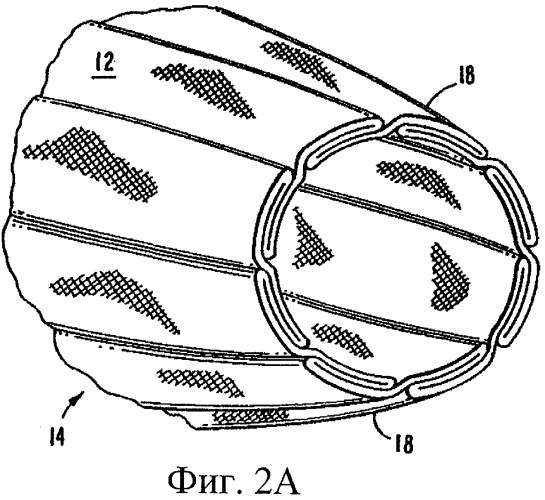

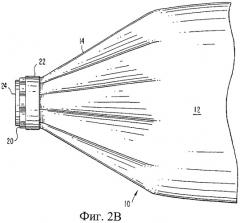

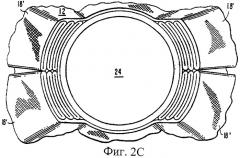

фиг.2А, 2В и 2С изображают общие виды в аксонометрии предлагаемого МГКЖ, вдоль носа (и вдоль кормы) которого имеются складки;

фиг.3А-3С изображают виды в аксонометрии предлагаемого МГКЖ, по всей длине которого проходят складки и который показан в нерасправленном состоянии, в частично расправленном состоянии и в полностью расправленном состоянии;

фиг.4А-4Н изображают общие виды в аксонометрии предлагаемого МГКЖ, которые иллюстрируют этапы образования складок вокруг фокусных точек для создания МГКЖ, имеющего нос или корму, показанные на фиг.4Н;

фиг.5 изображает вид спереди предлагаемого МГКЖ, по окружности которого расположены зубцы или радиальные складки;

фиг.5А изображает увеличенный вид концевых закрывающих устройств, показанных на фиг.5 и соответствующих настоящему изобретению;

фиг.5В изображает разрез по линии А-А на фиг.5А в соответствии с настоящим изобретением;

Фиг.5С изображает вид в аксонометрии части предлагаемого МГКЖ, показанного на фиг.5А;

фиг.6А и 6В изображают виды спереди и сбоку еще одного варианта выполнения предлагаемого МГКЖ, который имеет радиальные складки, расположенные в виде звезды и удерживаемые зажимами;

фиг.7А-7Е изображают виды в аксонометрии еще одного варианта выполнения предлагаемого МГКЖ, иллюстрирующие этапы заделывания его концов.

Подробное описание предпочтительных вариантов выполнения

Предложенный МГКЖ 10 в целом должен изготавливаться из водогазонепроницаемого рукава, выполненного из текстильного материала. В то время как форма указанного рукава или трубчатой конструкции 12 может быть разной, рукав, общий вид которого показан на фиг.1, является цилиндрическим, имеет на всем своем протяжении по существу одинаковый диаметр (или периметр) и герметизирован на обоих концах 14 и 16. Соответствующие концы 14 и 16 могут быть заделаны любыми подходящими способами, как описано ниже, и именно это является предметом настоящего изобретения. Готовая водогазонепроницаемая конструкция также будет достаточно мягкой, чтобы ее можно было сложить или свернуть для транспортировки и хранения.

Перед тем как перейти к более подробному рассмотрению конструкции МГКЖ, соответствующего настоящему изобретению, важно принять во внимание определенные конструктивные факторы. Равномерное распределение буксировочной нагрузки и устойчивость МГКЖ имеют решающее значение для эффективной эксплуатации этого МГКЖ и для длительного срока его службы.

Зависимость буксировочного усилия от скорости буксировки должна быть сведена к минимуму. Обычно МГКЖ конструируют так, чтобы своим внешним видом они были похожи на подводную лодку. Это означает, что их нос и корма имеют конусообразную форму. Важной характеристикой МГКЖ является его устойчивость, поскольку такое явление, как рысканье, возникающее во время буксировки МГКЖ, может привести к его разрушению посредством неконтролируемых синусоидальных колебаний. Форма МГКЖ определяет, будет ли он устойчив во время буксировки.

Тогда как в указанных выше заявках на патент рассматривались различные силы, которые важно учитывать при конструировании МГКЖ, настоящая заявка посвящена способам заделывания носа и/или кормы МГКЖ. В настоящем изобретении предлагается конусообразная конструкция концевых частей, которая позволяет избежать концентрации напряжений и не ухудшает целостность МГКЖ. Кроме того, конусообразная часть может быть выполнена за одно целое с рукавом путем ее создания из самого рукава, при этом текстильный материал рукава собирают с образованием "скопления" этого материала, в частности, в носовой части, где нагрузка максимальна. Указанное скопление текстильного материала позволяет распределять действующую на МГКЖ нагрузку и устраняет необходимость в прикреплении к рукаву отдельных наконечников.

Учитывая сказанное выше, перейдем теперь к общей конструкции рукава 12, из которого изготавливается МГКЖ. Как описано во второй из указанных заявок, рукав 12 может быть соткан без швов. Он также может быть связан или сплетен без швов как одно цельное изделие. Для изготовления столь большого рукава 12 можно использовать большие ткацкие станки, такие, например, которые принадлежат корпорации Albany International Corp. и применяются для изготовления одежды бумагоделательных машин. Подробности изготовления рукава 12, используемый материал, нити, покрытия и т.д. представлены в указанной заявке и поэтому в настоящей заявке повторно не описываются. Как вариант, рукав 12 может быть изготовлен способом намотки по спирали, как описано в первой из указанных заявок и в патенте США №5360656, озаглавленном "Прессованный нетканый материал и способ его изготовления" ("Press Felt and Method of Manufacturing it") и выданном 1 ноября 1994 года. Описание указанного патента включено в настоящую заявку посредством ссылки.

Так как рукав 12, предназначенный для МГКЖ 10, по существу представляет собой удлиненный цилиндр из текстильного материала, то для изготовления этого рукава 12 можно использовать способ изготовления, описанный в указанном патенте. Подробности изготовления рукава, материалы, используемые в полосах и в покрытии, представлены в указанной заявке и повторно в настоящей заявке не приводятся.

Тогда как герметизация концов рукава 12 может быть выполнена способами, описанными в указанных заявках, в настоящей заявке описаны другие способы выполнения концевых частей этого рукава, чему данная заявка, фактически, и посвящена.

В этой связи обратимся к фиг.2А и 2В. МГКЖ 10, изображенный на указанных чертежах, включает в себя рукав 12 и концевые части, из которых нос обозначен общим номером 14 позиции, а корма - общим номером 16 (корма на данных чертежах не показана). Изображенная конструкция позволяет преобразовывать рукав 12 в нос 14 конусной формы и/или в корму 16 конусной формы. Средством преобразования конца рукава 12 в часть с меньшим диаметром является плиссировка. При этом вдоль окружности рукава 12 образуют складки 18, что позволяет придать концу этого рукава 12 конусную форму.

Предположим, к примеру, что длина окружности рукава 12 составляет 40 метров. Предположим также, что концы указанного рукава необходимо уменьшить в диаметре так, чтобы длина их окружности составила 2 метра. В этом случае будут образованы одинаковые по размеру складки, общее число которых составит 40. Исходя из того, что все складки имеют одинаковый размер, последний должен составлять одну двадцатую часть метра (т.е. 5 сантиметров) герметизированной поверхности конца рукава (2 метра длины рукава, деленные на 40 складок). Так как первоначальная длина окружности рукава составляла 40 метров, каждая складка должна содержать в себе 1 метр сложенного или плиссированного текстильного материала. Так как длина текстильного материала, обращенного к поверхности герметизации, составляет 5 сантиметров, 95 сантиметров текстильного материала составляет остальную, завернутую часть складки.

Складки 18 могут быть сделаны либо по часовой стрелке, либо против часовой стрелки. При этом одна часть складок 18 может быть сделана по часовой стрелке, а другая их часть - против часовой стрелки. Размеры складок 18 могут быть одинаковыми или неодинаковыми. Размер складок 18 может постепенно изменяться вдоль концевой части или носа 14. В этом случае малое наложение материала в складке имеет место на наиболее удаленном расстоянии от конца 20, а наибольшее наложение - на конце 20, как показано на фиг.2В.

Складки 18 могут быть выполнены также под углом к оси рукава 12. Такие складки 18 могут обеспечить более равномерное распределение механических напряжений в заполненном жидкостью и буксируемом МГКЖ.

Как показано на фиг.2С, складки 18' могут быть выполнены в виде групп или стоп сложенного текстильного материала (показаны четыре группы), где этот материал собран, а складки уложены друг на друга. Возможны и другие варианты образования складок, что должно быть понятно специалисту в данной области.

Складчатая конструкция концевых частей рукава является эффективным средством распределения буксировочных напряжений. В зоне носа и кормы эти механические напряжения обычно концентрируются там, где мало текстильного материала. Складчатая конструкция обеспечивает наличие большего количества указанного материала в данной зоне для восприятия буксировочных напряжений. Это важно, так как механические напряжения в зоне носа и кормы МГКЖ являются самыми высокими.

Складчатая конструкция может быть выполнена либо вручную, либо при помощи автоматизированной плиссировочной машины. Оба способа требуют предварительной подготовки текстильного материала, чтобы складки были выполнены в соответствии с определенным проектом. Например, можно произвести разметку рукава 12, чтобы показать схему плиссировки. Эта схема может включать в себя размер складок, их направление и угол закладки.

Концы 20 носа 14 и/или кормы 16 МГКЖ 10 должны быть снабжены механическим зажимом или обручем 22, который закрепляет складки 18 и 18'. Также устанавливается концевое соединительное приспособление 24. Такие приспособления 24 прикрепляют к концам складок. Они позволяют, когда необходимо, герметизировать или открывать МГКЖ 10 во время его эксплуатации. Эти соединительные приспособления 24 могут иметь как внутренние, так и внешние компоненты. Указанные компоненты в собранном состоянии представляют собой устройства для прикрепления или подключения клапанов и/или шлангов к МГКЖ 10. Для получения водонепроницаемого уплотнения между соединительными приспособлениями 24 и складками 18 МГКЖ используются клеевые герметики. Эти герметики используются также для герметичного соединения контактирующих поверхностей текстильного материала внутри складок 18 в месте прикрепления соединительных приспособлений 24.

Кроме того, складки могут быть выполнены таким образом, что весь рукав от носа до кормы будет складчатым, как показано на фиг.3А-3С. При такой конфигурации МГКЖ складки по существу параллельны оси рукава 12 (см. фиг.3А). При заполнении МГКЖ 10 грузом (см. фиг.3В) складки будут распрямляться в середине этого МГКЖ 10, оставаясь собранными около носа 14 и/или кормы 16 (см. фиг.3С).

Переходя к рассмотрению альтернативного способа выполнения носа и/или кормы МГКЖ, обратимся к фиг.4А-4Н. Предположим, к примеру, что максимальная длина окружности МГКЖ 10 составляет 62 метра, а его длина от носа до кормы - 150 метров. Нос 14 и/или корма 16 этого МГКЖ имеют зажим или обруч 22 и носовой (или кормовой) соединитель или соединительное приспособление 24 диаметром 2 метра. На фиг.4А изображен продольный разрез МГКЖ 10. Hoc 14 указанного МГКЖ 10 поднимается к поверхности окружающей воды. В противоположность этому, корма 16 слегка погружена под воду. На фиг.4А отмечены два расстояния. L1 является расстоянием от носа 14 до кормы 16, измеренным вдоль верхней центральной линии МГКЖ 10. L2 является расстоянием от носа 14 до кормы 16, измеренным вдоль нижней центральной линии МГКЖ 10. L2 длиннее L1 благодаря конусообразной форме МГКЖ.

На фиг.4В изображен вид сверху того же самого МГКЖ 10, что показан на фиг.4А. На фиг.4В отмечены два равных расстояния, обозначенные как L3. L3 длиннее, чем L1 или L2. В итоге, L3 длиннее, чем L2, a L2 длиннее, чем L1.

На фиг.4С изображен по существу жесткий соединитель 25, установленный на носу МГКЖ и имеющий диаметр 2 метра. На указанном чертеже показана внешняя окружность этого соединителя 25, где к нему прикрепляется текстильный материал МГКЖ. Следует отметить на соединителе 25 четыре зоны: верхнюю центральную зону 26, нижнюю центральную зону 28 и две другие зоны (правого и левого бортов) 30 и 32, равноудаленные от указанных зон 26 и 28.

На фиг.4D изображен рукав 12, который крепится к носовому и кормовому соединителям 25. Этот рукав 12 показан в плоском, сжатом состоянии, с верхней стороны ткани с покрытием. Расстояния L1, L2 и L3 - это те же самые расстояния, что отмечены на фиг.4А. Разметка этих расстояний непосредственно соответствует четырем зонам, показанным на фиг.4С. Например, верхняя центральная зона 26, показанная на фиг.4С, является зоной прикрепления для носовой точки расстояния L1. Нижняя центральная зона 28, показанная на фиг.4С, является зоной прикрепления для носовой точки расстояния L2. Две другие зоны (правого и левого бортов) 30 и 32, показанные на фиг.4С, являются зонами прикрепления для точки 30 правого борта и точки 32 левого борта двух расстояний L3.

На верхней поверхности рукава 12 показаны четыре фокусные точки (34-40). Две фокусные точки 34 и 38 расположены на носу 14, и две фокусные точки 36 и 40 - на корме 16. Указанные фокусные точки используются в операции складывания, которая будет рассмотрена ниже. Еще четыре фокусные точки находятся на нижней стороне рукава 12, и в настоящей заявке они обозначены теми же самыми номерами, но со знаком штриха (например, 38'). Расположение этих дополнительных фокусных точек соответствует расположению фокусных точек на верхней стороне рукава 12. Расположение всех фокусных точек является важным, поскольку именно они будут определять форму конуса.

Текстильный материал на носу и корме между зонами 30 и 32 имеет изогнутую и/или угловую форму. Это может быть выполнено посредством раскроя или другими подходящими для данной цели способами. Форма раскроенного конца проектируется так, чтобы получить почти тупые нос и корму, когда весь текстильный материал рукава 12 в своем конечном виде прикреплен к носовому или кормовому соединителю 25. Термин "тупой" относится к получению готового концевого соединения, которое почти перпендикулярно главной оси МГКЖ. При этом от соединителя 25 не требуется того, чтобы он был точно перпендикулярен указанной главной оси.

На фиг.4Е проиллюстрирован начальный этап прикрепления рукава 12, изображенного на фиг.4D, к соединителю 25, изображенному на фиг.4С. Следует отметить, что на фиг.4Е показаны четыре зоны прикрепления (42-48). Текстильный материал рукава 12 приклеивают к соединителю 25 и прикрепляют к нему болтами с использованием обычных технологий, включая загибание кромки этого материала. После указанного начального этапа остается еще большая часть ткани, которую необходимо прикрепить к соединителю 25.

На фиг.4F показаны вспомогательные приспособления 50-56 для складывания, которые прикрепляют к соединителю 25. Указанные приспособления имеют треугольную форму и используются для облегчения складывания (по часовой стрелке и против часовой стрелки) текстильного материала, который необходимо прикрепить к соединителю 25. К каждому из приспособлений 50, 52, 54 и 56 прикрепляют некоторую часть текстильного материала. Это прикрепление выполняют обычными способами с использованием болтов и клея. Внутренние поверхности 58 неприкрепленных частей текстильного материала в каждом квадранте плотно соединяют друг с другом. В отличие от других частей текстильного материала с покрытием, указанным неприкрепленным его частям не требуется загнутая кромка.

После нанесения герметика на внутреннюю поверхность 58 неприкрепленных частей текстильного материала каждую из этих частей складывают таким образом, что в сложенном состоянии она плотно прилегает к соответствующему ей вспомогательному приспособлению для складывания. Саму операцию складывания можно выполнить по меньшей мере тремя способами. По одному из них текстильный материал перегибают в виде спирали, как показано на фиг.4G. В соответствии со вторым способом, материал перегибают попеременно вперед и назад. Третий способ представляет собой комбинацию первого и второго способов и предназначен для получения компактной конструкции. После окончания операции складывания всю концевую конструкцию закрепляют в нужном положении механическим образом. Для этого используют зажим или бандаж 22, которые обтягивают соединитель 25 по окружности. Как вариант, сложенные части текстильного материала можно закрепить в нужном положении посредством болтов. Конечный результат показан на фиг.4Н.

Правильное складывание требует того, чтобы сложенные части формировались на основании двух параметров. Одним параметром является положение фокусной точки для каждой сложенной части. Фокусные точки, показанные на фиг.4D, определяют длину и направление каждой сложенной части. Вторым параметром является первоначальная ширина сложенной части, показанная на фиг.4G. Указанная ширина определяет, насколько хорошо сама эта сложенная часть будет прилегать к вспомогательному приспособлению для складывания. Комбинация ширины сложенной части и положения фокусной точки определяет форму полученного конуса.

Одно из важных преимуществ технологии складывания, проявляющееся и в других вариантах выполнения изобретения, заключается в сохранении прочности носа и кормы МГКЖ. Большое количество текстильного материала, оставляемое в носу и корме, является простым средством для восприятия буксировочной нагрузки и ее распределения по всему МГКЖ 10. Распределение буксировочной нагрузки по большому количеству текстильного материала сводит к минимуму износ МГКЖ 10 и удлиняет срок его службы. Складывание материала может также обеспечить некоторую жесткость всей конструкции. Указанная жесткость в свою очередь может обеспечить устойчивость МГКЖ при буксировке.

Складывание текстильного материала может быть выполнено таким образом, чтобы МГКЖ можно было наматывать на барабан для хранения и транспортировки. Существует много возможных вариантов складывания. Например, может быть всего лишь одна зона крепления на носу или на корме, а может быть целых шесть таких зон и даже больше. Число независимых сложенных частей также может быть разным. Положение фокусных точек можно изменять для получения различных форм конуса. Применение вспомогательных приспособлений для складывания не является необходимым, но когда они все же применяются, их форма может быть разной в соответствии с тем эффектом, который необходимо получить при складывании материала.

Важным аспектом технологии складывания является плотное соединение внутренних поверхностей неприкрепленного текстильного материала для предотвращения протечек и загрязнения груза. Эффективное уплотнение может быть выполнено посредством механических крепежных приспособлений, клея или с использованием других подходящих для этого средств.

Вышесказанное относится главным образом к носу 14. Однако по отношению к корме 16 применимы те же самые принципы, что описаны выше. Различие между носом 14 и кормой 16 может заключаться в форме их конуса.

На фиг.5-5В показан еще один вариант выполнения уменьшения длины окружности МГКЖ 10 в районе его носа 14 и/или кормы 16. Цель данного варианта также заключается в уменьшении длины указанной окружности для получения конусных концов непосредственно из рукава 12, не нарушая при этом его целостности. Как показано на фиг.5, нос 14 содержит складки, или зубцы, 60 из текстильного материала, проходящие в радиальном направлении. Указанные складки расположены по окружности и удерживаются в нужном положении посредством концевых закрывающих устройств 62.

На фиг.5А и 5В устройства 62 изображены более подробно.

Как видно на этих чертежах, конструкция устройства 62 включает зубцы 64 и 66, которые служат опорой для первой складки 68 с вершиной 69 и для соответствующих сторон двух смежных складок 70 и 72. С внешней стороны ткани устройство 62 содержит жесткий зубовидный элемент 74, предпочтительно выполненный из металла, такого, например, как алюминий, и имеющий отверстие 76, через которое проходит болт 78.

С внутренней стороны ткани расположена упругая формованная деталь 80, которая согласует форму внутренней части текстильного материала с формой внутренней части зубовидного элемента 70. Указанная деталь 80 содержит элемент или металлическую вставку 82, в которую входит болт и которая позволяет скреплять этим болтом деталь 80 с элементом 74 после того, как болт 78 прошел через текстильный материал, а сам этот материал принял соответствующую форму и занял нужное положение. С обеих сторон от болта 78 и между элементом 74 и деталью 80 расположены два проходящих вдоль окружности уплотнительных буртика 84.

Как можно видеть на фиг.5, благодаря такой конфигурации элемента 62 можно закреплять болтами все другие складки, так как смежные элементы удерживают промежуточные складки в нужном положении. В зависимости от того, насколько необходимо уменьшить длину окружности рукава 12, выбирают высоту складки и требуемое количество устройств 62.

Как показано на фиг.5С, использование радиальных складок, или зубцов, на конце рукава приводит к собиранию текстильного материала вдоль линий, определяемых этими складками, которые постепенно выходят наружу до тех пор, пока не будет достигнута первоначальная, полная длина окружности. Таким образом формируется конусный нос. То же самое может быть проделано и с кормой при добавлении к ней соответствующего концевого закрывающего устройства, имеющего установленные соединительные приспособления и т.д.

Вариант только что рассмотренного способа показан на фиг.6А и 6В. На фиг.6А изображен вид конца МГКЖ 10 (это может быть нос или корма или и нос, и корма одновременно), если смотреть по направлению оси. На указанных чертежах видно, что текстильный материал собран в радиальные складки 100. Перед образованием складок на внутреннюю поверхность материала наносят герметик. Количество материала, собранного в складки, очевидно, будет определять длину окружности конца 102 МГКЖ 10, конца, к которому прикреплено соединительное приспособление 24. Складки закреплены в положенном месте посредством П-образных полос или зажимов 104. Смежные зажимы 104 механически скрепляют между собой посредством, например, болтов 106, пропущенных через складки 100 материала. В середине П-образных зажимов 104 имеются соответствующие удерживающие блоки 108, которые механически прикрепляют (болтами 110) к жесткому обручу или оправке 112, расположенной на внутренней стороне конца МГКЖ и определяющей длину окружности концевого отверстия (отверстия носа или кормы или и носа, и кормы одновременно). Концевое соединительное приспособление 24 может быть прикреплено к обручу 112 или может само содержать обруч, к которому прикреплены зажимы 104.

Как показано на фиг.6В, зажимы 104 проходят по сравнительно короткой части складок 100 в продольном направлении МГКЖ. Следовательно, по мере удаления