Резервированный следящий гидромеханический привод для системы управления летательным аппаратом

Иллюстрации

Показать всеРезервированный следящий гидромеханический привод относится к многоканальным гидравлическим приводам, применяющимся в качестве исполнительных механизмов в системах управления летательными аппаратами. Гидропривод содержит двухкамерный силовой исполнительный гидродвигатель двухстороннего действия, гидроклапаны разности давлений, механизм передачи управляющего сигнала, четырехлинейные дросселирующие гидрораспределители с плоскими поворотными золотниками, противопросадочные демпферные устройства - обратные клапаны, а также регулирующие устройства, каждое из которых выполнено в виде трехступенчатого цилиндрического стержня. В линиях подачи рабочей жидкости от гидросистем питания к гидрораспределителям установлены фильтрующие устройства. Каждый гидроклапан разности давлений представляет собой отдельный модуль с возможностью встраивания в одну цилиндрическую расточку корпуса гидропривода. Использование гидропривода позволяет исключить возникновение ударной нагрузки на ручке управления в момент воздействия максимальных аэродинамических нагрузок на рулевые поверхности, а также возникновение сверхдопустимых забросов давлений в полостях гидроцилиндра. 3 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к резервированным следящим гидромеханическим многоканальным приводам, нашедшим широкое распространение в качестве исполнительных механизмов в системах управления летательных аппаратов, и может быть использовано в любой отрасли промышленности, где находят применение высоконадежные системы автоматического или механического (ручного) управления.

Известен резервированный сервопривод, состоящий из двух независимых систем питания, подключенных к силовому двухкамерному гидродвигателю с тандемным расположением рабочих камер, и гидрораспределителя с системой качалок проводки управления цилиндрическим двухсистемным золотником (см. патент US №3398647 кл. 01-384 от 27.08.68 г.). При выходе из строя одной из систем питания сервопривод продолжает работать на другой системе питания, чем обеспечивается резервное управление летательным аппаратом.

В известном приводе две системы коммутируются распределителем с общим двухсистемным цилиндрическим золотником, поэтому надежность управления летательным аппаратом всецело зависит от надежности работы нерезервированного золотникового гидрораспределителя, отказ которого (например, заклинивание) неизбежно приводит к отказу всего сервопривода.

Указанный недостаток устранен в известных гидроприводах по патентам Fr №1529793 кл. В 64 С от 08.05.67 г. и US №4079906 кл. 244/194 от 21.03.77 г., в которых каждый гидроцилиндр гидродвигателя работает от своего независимого гидрораспределителя с цилиндрическим золотником, что в целом вдвое повышает надежность управления.

Качество следящего гидропривода во многом определяется свойствами дросселирующих золотниковых устройств, к которым предъявляются высокие требования по стабильности характеристик в различных условиях эксплуатации. Высокая надежность и долговечность, достаточно малые усилия управления, незначительные непроизводительные утечки - главные показатели качества гидрораспределителей.

Характеристики золотниковых гидрораспределителей зависят от точности изготовления перекрытий и величины зазоров. Золотниковые пары изготавливают с перекрытиями 0,005...0,01 мм, зазорами 2...4 мкм и очень незначительной шероховатостью (не более 0,16 мкм), а допуск нецилиндричности золотника не должен превышать 0,2 мкм. Только такое качество рабочих поверхностей золотниковых пар может обеспечивать необходимые характеристики гидропривода.

С другой стороны, высокая точность изготовления золотниковых прецизионных пар для известных приводов-аналогов во многом обуславливает и большую вероятность «заклинивания» или «затяжеления» перемещений золотников в процессе работы (например, в случае возможного загрязнения рабочей жидкости), что может привести или к отказу привода или к нестабильности (увеличению) времени перекладки золотников, чем существенно снижается надежность привода в целом.

Следует также отметить, что технологические возможности существующих производств реально не позволяют изготовить два золотниковых распределительных устройства с абсолютно одинаковыми геометрическими размерами, поэтому при малых перемещениях (рассогласованиях) золотников относительно нейтрального положения при попутных аэродинамических нагрузках рабочая полость одного из цилиндров двухкамерного гидродвигателя с определенной периодичностью оказывается запертой и за счет взаимонагружения гидроцилиндров в запертой (закрытой) полости гидроцилиндра возникает резкое повышение давления жидкости (заброс), чаще всего в несколько раз превышающий по своему значению номинальное рабочее давление, подводимое из гидросистемы питания. Забросы давлений в полостях гидроцилиндров ухудшают динамические характеристики привода и снижают усталостную прочность, долговечность и ресурс привода, приводят к увеличению размеров силовых элементов привода и, следовательно, к увеличению его габаритов и массы. Такой недостаток содержат все гидроприводы с многокамерными исполнительными гидродвигателями.

Наиболее близким по технической сущности является резервированный следящий гидромеханический привод для летательного аппарата (см. книгу Т.М.Башта «Гидравлические приводы летательных аппаратов», М., «Машиностроение», 1967 г., с.356, рис. 287). Известный резервированный следящий гидромеханический привод содержит максимальное количество сходных с заявляемым приводом признаков, а именно оба привода относятся к резервированным следящим гидромеханическим приводам для системы управления летательными аппаратами и содержат корпус с размещенными в нем двумя дросселирующими гидрораспределителями и каналами нагнетания и слива от двух независимых гидравлических источников питания, двухкамерный (двухцилиндровый) силовой исполнительный гидродвигатель двухстороннего действия, два гидроклапана разности давлений, каждый из которых сообщен с противоположными полостями управления одного из гидроцилиндров гидродвигателя, механизм передачи управляющего сигнала, состоящий из системы качалок, кинематически связанных между собой шарнирными соединениями в виде осей или пальцев вращения, и систему каналов или линий, соединяющих указанные элементы привода.

Достоинством известного привода является то, что в случае «заклинивания» («заедания») в процессе работы одного из золотников нагрузка от тяги управления (входного звена) передается на соответствующее встроенное в корпус привода устройство - шариковый фиксатор, открывающий специальный перепускной клапан, шунтирующий полости того гидроцилиндра, который управлялся «заклиненным» золотниковым устройством.

При небольших скоростях движения выходного звена, а следовательно, при малых отклонениях (рассогласованиях) золотников относительно нейтрального положения, в случаях когда давление в одном гидроцилиндре превышает давление в другом, указанные перепускные клапаны работают как переливные. Если одна из гидросистем питания выйдет из строя, исправный цилиндр начнет перемещать второй цилиндр, вышедший из строя, при этом рабочая жидкость будет проходить из одной полости через клапан разности давлений 17 и соответствующий шунтирующий перепускной клапан ко второй полости цилиндра.

Известный привод отличает конструктивная сложность исполнения распределительных золотниковых устройств и всего механизма передачи управляющего сигнала, которая обусловлена введением специальных запорно-шунтирующих и блокировочных устройств с целью обеспечения надежного дублированного управления многоканальным гидроприводом при возможном «заедании» или «заклинивании» одного из золотников гидрораспределителя или отказе одной из гидросистем питания.

Однако следует отметить, что функциональные возможности известного привода достаточно ограничены. Так, например, в приводе не исключена возможность резкой просадки выходного звена под воздействием внешней нагрузки - шарнирного момента от действия аэродинамических нагрузок на рулевую поверхность в момент, когда они могут внезапно превысить максимальное усилие, развиваемое гидроприводом, или в момент внезапного отказа одной из гидросистем питания и при любом знаке внешней нагрузки, что, в свою очередь, сопровождается резким толчком (ударом) ручки управления (штурвала), который летчиком психологически воспринимается как отказ или как потеря управления летательным аппаратом.

Конструкцию прототипа отличает также несовершенство примененных резьбовых устройств для регулирования и фиксации положения каждого цилиндрического золотника (его отсечных кромок) относительно рабочих окон в корпусе с целью достижения симметричности скоростных характеристик выходного звена гидромеханического привода при работе от одной или от обеих гидросистем одновременно. Известные устройства не обладают высокой точностью регулирования положения золотника и надежностью фиксации его в кинематике управления приводом с помощью примененных контргаек, нередко отворачивающихся во время эксплуатации привода на летательном аппарате.

Одним из основных требований, предъявляемых в следящему гидроприводу, является обеспечение точности и чувствительности, под которыми понимают комплекс качеств, характеризующих возможность привода воспроизводить с минимальной ошибкой перемещения выходного звена по времени (быстродействие) и по пути (точность) в соответствии с заданным перемещением входного звена. Точность, чувствительность и жесткость следящей системы управления напрямую зависит от герметичности привода (см. книгу Т.М.Башта «Гидравлические приводы летательных аппаратов», М., «Машиностроение», 1967 г., с.340, 343).

Применяемая в гидроприводе-прототипе конструкция клапана разности давлений, включающих в себя два оппозитно расположенных обратных клапана с шаровыми запорными органами, отличается присущей для этой конструкции невысокой степенью герметичности и повышенной чувствительностью к загрязнению рабочей среды механическими частицами, что обусловлено наличием зоны, образуемой сферой запорного органа и направляющим конусом седла, попадание в которую посторонних частиц приводит к нарушению герметичности обратных клапанов и клапана разности давлений в целом.

Вследствие того, что клапан разности давлений во время работы привода постоянно находится под высоким давлением нагнетания, имеют место значительные непроизводительные перетоки рабочей жидкости из полостей высокого давления в полости низкого давления.

Эти перетоки приводят к снижению объемного КПД привода, что выражается соотношением:

ηо=Qп/(Qп+Qн),

где ηо - объемный КПД;

Qп - полезный расход рабочей жидкости, л/мин;

Qн - непроизводительные перетоки рабочей жидкости, л/мин.

Таким образом, невысокая герметичность клапана разности давлений помимо ухудшения динамических характеристик снижает и общий КПД следящего гидропривода. Вместе с тем только при соблюдении жестких требований по герметичности и предельно допустимым перетокам рабочей жидкости можно обеспечить необходимую надежность привода и его работоспособность в системе управления летательного аппарата.

Технической задачей предлагаемого изобретения является повышение надежности следящего гидромеханического привода для системы управления летательным аппаратом и, следовательно, надежности системы управления летательного аппарата за счет:

- упрощения и улучшения конструкции механизма передачи управляющего сигнала и привода в целом при максимальном сохранении функциональных возможностей привода-прототипа путем примененных в предлагаемом приводе наиболее надежных гидрораспределителей с плоским поворотным золотником и фильтрующих устройств для обеспечения контрольной очистки поступающей в привод рабочей жидкости;

- исключения условий для возникновения ударной (толчковой) нагрузки на ручке управления летчика в момент отказа одной из гидросистем питания при любом знаке внешней нагрузки и применения для этих случаев противопросадочных демпфирующих устройств - гасителей аэродинамических ударов;

- резервирования клапана разности давлений и повышение его герметичности, в том числе и при условиях возможного загрязнения рабочей среды, путем уменьшения контактной площади седел и притирки их к запорным органам.

Поставленная задача решается тем, что в предлагаемом следящем гидромеханическом приводе (приводе), содержащем корпус с размещенными в нем четырехлинейными дросселирующими гидрораспределителями и каналами нагнетания и слива от двух независимых гидравлических источников питания, двухкамерный (двухцилиндровый) силовой исполнительный гидродвигатель двухстороннего действия, гидроклапаны разности давлений, каждый из которых сообщен с противоположными полостями управления одного из гидроцилиндров гидродвигателя, механизм передачи управляющего сигнала, состоящий из системы качалок, кинематически связанных между собой шарнирными соединениями в виде осей или пальцев вращения, и систему каналов или линий, соединяющих указанные элементы привода, согласно изобретению гидромеханический привод снабжен четырехлинейными дросселирующими гидрораспределителями с плоскими поворотными золотниками, управляющими валами и регулирующими устройствами - ручными приводами приведения плоских золотников в нейтральное положение, каждое из устройств встроено в шарнирное соединение элемента кинематики передачи управляющего сигнала к гидрораспределителю и выполнено в виде трехступенчатого цилиндрического стержня с кольцевым наружным буртом и резьбовым хвостовиком, размещенным своими крайними ступенями в соосных цилиндрических расточках приводной качалки или рычага с возможностью вращения вокруг своей оси и жесткой фиксации в осевом и окружном направлениях, а средняя цилиндрическая ступень стержня выполнена эксцентричной относительно оси поворота с возможностью взаимодействия с подшипником качения или скольжения сопряженного элемента кинематики передачи управляющего сигнала, кроме этого в линиях входов каналов нагнетания обеих гидросистем питания встроены противопросадочные демпферные устройства - гасители (компенсаторы) аэродинамических ударов, выполненные в виде уплотненных по внешней поверхности обратных клапанов с прямым направлением пропускания проводимой среды и с шаровыми запорными органами, осевые рабочие перемещения которых ограничиваются упорами в виде цилиндрических штифтов с бесконсольно закрепленными в корпусы клапанов концами, причем упор каждого клапана установлен перпендикулярно и со смещением относительно продольной оси клапана для подавления автоколебаний (самовозбуждения) запорного органа при прохождении через него потока рабочей среды, при этом величина смещения и диаметр расточки (камеры) размещения запорного органа в клапане связаны зависимостью:

Е=(0,18...0,22)Dp,

где Е - величина смещения оси упорного штифта относительно продольной оси клапана, мм,

Dp - диаметр расточки (гнезда) под шаровой запорный орган в корпусе клапана, мм,

согласно изобретению, в корпусе привода, в линиях подачи рабочей жидкости от обеих гидросистем питания к гидрораспределителям установлены фильтрующие устройства - средства очистки этой жидкости от механических частиц, каждое из которых выполнено в виде размещенных в общей цилиндрической расточке корпуса фильтрующего элемента и отсечного клапана в виде цилиндрического плунжера, препятствующего вытеканию рабочей жидкости из подводящей напорной системы питания и из привода одновременно во время демонтажа фильтроэлемента из корпуса привода, а гидроклапан разности давлений конструктивно и функционально сформирован в виде отдельного резервированного модуля с возможностью встраивания в одну цилиндрическую расточку корпуса привода и содержит корпус, выполненный в виде тонкостенной гильзы с уплотнениями на внешней установочной поверхности, на внутренней цилиндрической поверхности сквозного канала гильзы, в ее средней части образована кольцевая коллекторная проточка трапецеидальной формы, а в цилиндрический канал гильзы с оппозитным расположением встроены запорно-корректирующие устройства с запирающими элементами типа «клапан-седло», состоящие из герметично, соосно и неподвижно установленных в канале гильзы последовательно открываемых обратных клапанов с общей траекторией пропускания рабочей среды в направлении расположения кольцевой коллекторной проточки, в которой образованы радиальные каналы с возможностью ее постоянного соединения с подводящей напорной магистралью гидросистемы питания, при этом со стороны входов потоков пропускаемой среды из полостей гидроцилиндра во внутренние полости клапана разности давлений размещены обратные клапаны с подпружиненными плоскими (тарельчатыми) запирающими элементами (затворами) с наружной сферической направляющей частью и с возможностями ограниченного осевого перемещения запирающих элементов, а оппозитно расположенные и контактирующие между собой обратные клапаны, установленные в средней части корпуса-гильзы, выполнены с шаровыми запорными органами, с возможностью рабочего осевого перемещения последних до упоров, выполненных в виде цилиндрических штифтов с бесконсольно заделанными в седла клапанов концами, перпендикулярно расположенных к направлению движения потока и смещенных относительно продольных осей седел на величину Е, при этом внутренние камеры седел, в которых размещены шаровые запорные органы, соединены между собой и сообщены через радиально расположенные каналы с коллекторной проточкой гильзы и напорной магистралью, а у плоского (тарельчатого) затвора обратного клапана контактирующая поверхность притерта к уплотнительным кромкам седла, выполненным в виде кольцевых, концентрично расположенных ножевых выступов одинаковой высоты, при этом канавка между ножевыми выступами выполнена тороидальной с радиусом круга, образующего тор, равным высоте выступа, а центр тора расположен в плоскости уплотнительных кромок ножевых выступов.

Применение в приводе четырехлинейных дросселирующих гидрораспределителей с плоским поворотным золотником позволяет значительно упростить конструкцию механизма передачи управляющего сигнала и одновременно обеспечить высокую надежность привода.

Распределители с плоским поворотным золотником имеют ряд преимуществ перед распределителями с цилиндрическим золотником. Главное их достоинство заключается в малой чувствительности к загрязнению рабочей жидкости, на которой они работают и, как следствие этого отсутствие опасности их заклинивания. Распределители с плоским поворотным золотником отличаются высоким быстродействием - время перемещения из нейтрального положения в любое крайнее не более 0,03 с.

Большим преимуществом распределителей с плоским поворотным золотником является высокая степень герметичности. Увеличение утечек в таких распределителях с повышением температуры происходит в 5...6 раз менее интенсивно по сравнению с цилиндрическими за счет автоматической компенсации зазора между перемещающимися деталями плоского распределителя. Упомянутый зазор мал (его величина определяется толщиной несущей масляной пленки), поэтому проникновение в зазор абразивных частиц затруднено.

Поскольку рабочие отсечные кромки у взаимодействующих между собой деталей - распределительной плиты и плоского золотника - выполнены открытыми и при необходимости могут многократно доводиться (освежаться), то достигается больший по сравнению с распределителями с цилиндрическим золотником срок службы и ремонтопригодность.

Кроме того, благодаря свободной ориентации подвижного элемента относительно неподвижного полностью устраняется возможность заклинивания его даже при попадании в зазор твердых загрязнителей.

Допустимые внутренние утечки в распределителе с плоским золотником обеспечиваются при зазорах по золотнику от 5 до 8 мкм, что почти в два раза выше, чем в цилиндрических золотниках. Одновременно с этим при таком зазоре обеспечивается «плавающий эффект» работы плоского гидростатически разгруженного золотника, при котором создается смазывающий слой рабочей жидкости, и тем самым обеспечивается минимальное трение (момент, необходимый для поворота золотника).

Распределители с плоским поворотным золотником удобнее компонуются в кинематике привода, имеют меньшие потери на трение и находят все большее распространение в технике, особенно в гидромеханических рулевых приводах систем управления летательных аппаратов.

Установка обратных клапанов с прямым направлением пропускания проводимой среды и шаровыми запорными органами в линиях нагнетания обеих гидросистем питания обеспечивает перекрытие каналов нагнетания на момент воздействия внешней нагрузки, превышающей максимальную, или на момент внезапного отказа одной из гидросистем питания при любом знаке внешней аэродинамической нагрузки, чем исключается резкая просадка выходного звена привода и возникновение удара (толчка) на ручке управления летчика. За счет смещения упорных штифтов клапанов относительно их продольных осей обеспечивается устойчивая и надежная работа шарового запорного органа в потоке проводимой среды под любым давлением (без автоколебаний и вибрации) и в целом работоспособность простой и технологичной конструкции клапана.

Предложенное техническое решение по клапанам разности давлений обладает существенным преимуществом по отношению к прототипу и другим известным решениям, обеспечивающим достижение поставленной цели, - повышение надежности, герметичности, в том числе и при условиях возможного загрязнения рабочей жидкости, долговечности, технологичности и ремонтопригодности гидромеханического привода за счет:

- резервирования - дополнительного введения в конструкцию клапана разности давлений со стороны сообщения с полостями гидродвигателя обратных клапанов с плоским запирающим элементом;

- выполнения клапанов разности давлений в виде технологичного модуля с возможностью его встройки непосредственно в одну цилиндрическую расточку корпуса привода, что обеспечивает проведение автономной отработки технических характеристик клапанов, повышение качества и снижение сроков проведения ремонтно-восстановительных работ;

- выполнения уплотнительной поверхности седла по запорному органу в виде кольцевых, притертых к плоской уплотняемой поверхности тарельчатого затвора ножевых выступов с минимальной контактной площадью.

Сущность предлагаемого изобретения поясняется чертежами, где:

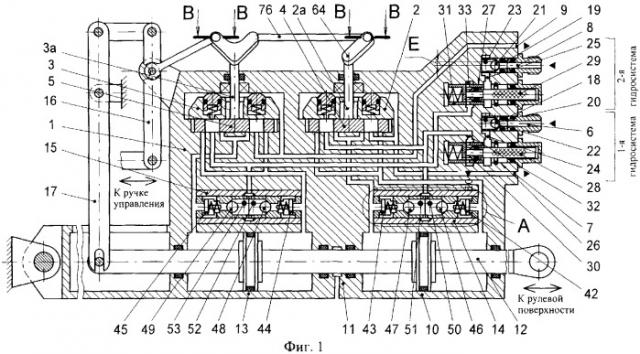

На фиг.1 представлена общая схема резервированного следящего гидромеханического привода для системы управления летательным аппаратом, снабженного двумя четырехлинейными дросселирующими гидрораспределителями 2 и 3 с плоскими поворотными золотниками 4 и 5, управляющими двухкамерным (двухцилиндровым) гидродвигателем 11. Привод оснащен:

- противопросадочными демпферными устройствами - обратными клапанами 18 и 19 с шаровыми запорными органами 20 и 21, установленными в линиях входов каналов нагнетания 6 и 8 двух независимых гидравлических источников питания;

- резервированными клапанами разности давлений 14 и 15;

- фильтрующими устройствами 28 и 29 с отсечными клапанами 30 и 31.

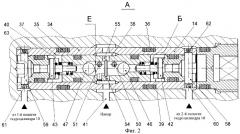

На фиг.2 показан узел А на фиг.1, общий вид, разрез резервированного модуля клапана разности давлений 14 с двумя запорно-корректирующими устройствами 39 и 40 с запирающими элементами типа «клапан-седло».

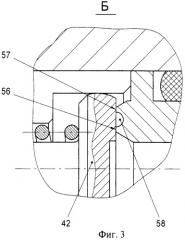

На фиг.3 показан узел Б на фиг.2, разрез обратного клапана с плоским тарельчатым затвором 42 по месту прилегания последнего к седлу клапана.

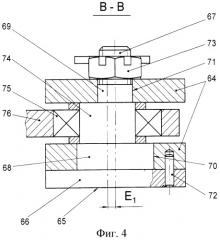

На фиг.4 показан разрез В-В на фиг.1 регулирующего устройства - ручного привода приведения плоского золотника в нейтральное положение, встроенного в шарнирное соединение приводного рычага 64 гидрораспределителя 2.

Привод (фиг.1) содержит корпус 1 с размещенными в нем двумя четырехлинейными дросселирующими гидрораспределителями 2 и 3 с управляющими валами 2а и 3а и с плоскими поворотным золотниками 4 и 5 соответственно. Каждый гидрораспределитель сообщен с независимым гидравлическим источником питания. Гидрораспределитель 2 сообщен с первой гидросистемой питания через каналы напора 6 и слива 7. Гидрораспределитель 3 - со второй гидросистемой питания через каналы напора 8 и слива 9. Гидрораспределитель 2 управляет гидроцилиндром 10 двухкамерного гидродвигателя 11 двухстороннего действия с исполнительным силовым штоком-поршнем 12. Гидрораспределитель 3 управляет гидроцилиндром 13 гидродвигателя 11.В корпусе 1 привода размещены два клапана разности давлений 14 и 15 с возможностью сообщения первого из них с полостями гидроцилиндра 10 и напорным каналом 6, а второго - с полостями гидроцилиндра 13 и напорным каналом 8. Привод содержит также механизм 16 передачи управляющего сигнала на гидрораспределители 2 и 3. Механизм состоит из системы качалок, кинематически связанных между собой шарнирными соединениями в виде осей вращения, а также качалки 17 обратной связи для обеспечения следящего режима работы привода.

В корпусе 1 привода, в линиях входов каналов 6 и 8 обеих гидросистем питания встроены противопросадочные (демпферные) устройства - обратные клапаны 18 и 19 с шаровыми запорными органами 20 и 21, осевые рабочие перемещения которых ограничиваются упорами в виде цилиндрических штифтов 22 и 23, бесконсольно закрепленных в корпусах клапанов 18 и 19, причем штифт-упор каждого клапана установлен перпендикулярно и со смещением на величину «Е» относительно продольной оси клапана. В корпусе 1 привода, в линиях 24 и 25 подачи рабочей жидкости от двух гидравлических систем питания, в цилиндрических расточках 26 и 27 установлены фильтрующие устройства с фильтрующими элементами 28 и 29 и отсечными клапанами, выполненными в виде цилиндрических плунжеров 30 и 31, препятствующих вытеканию рабочей жидкости из подводящих гидросистем по линиям 24 и 25 и каналам 32 и 33 самого привода в момент демонтажа (снятия) фильтроэлементов 28 и 29, например при проведении регламентных осмотров или при промывках.

Гидроклапаны разности давлений 14, 15 конструктивно выполнены в виде блок-модулей с возможностью их легкой установки в корпус привода или демонтажа из него (фиг.2). Каждый гидроклапан содержит корпус 34, выполненный в виде гильзы с уплотнениями 35 и 36 на внешней установочной поверхности. На внутренней цилиндрической поверхности сквозного канала 37 образована кольцевая коллекторная проточка 38 трапецеидальной формы, а в самих каналах с оппозитным (встречным) расположением встроены два запорно-корректирующих устройства 39 и 40. Каждое из этих устройств состоит из герметично установленных в канале 37 двух обратных клапанов с возможностью последовательного прохождения рабочей жидкости через клапаны в направлении расположения кольцевой коллекторной проточки 38, в которой образованы радиальные каналы 41 для постоянного сообщения с напорной линией питающей гидросистемы.

Со стороны входов потоков пропускаемой среды из полостей гидроцилиндров 10 и 13 во внутренние полости клапанов разности давлений 14 и 15 (фиг.1 и 2) размещены обратные клапаны с подпружиненными плоскими тарельчатыми затворами 42, 43, 44 и 45 соответственно, имеющие ограниченные осевые рабочие перемещения. Оппозитно расположенные обратные клапаны, установленные в средних частях гильз 34, выполнены с шаровыми запорными 46, 47, 48 и 49, осевые рабочие перемещения которых ограничиваются упорами в виде цилиндрических штифтов 50, 51, 52 и 53 с бесконсольно заделанными в седла клапанов концами и смещенных относительно продольных осей седел на величину «Е» (фиг.2), обеспечивающую фиксацию и устойчивую работу шаровых запорных органов в потоке проводимой среды под давлением, чем устраняется шум, вибрация и значительный физический износ в процессе работы элементов клапанов.

Внутренние камеры размещения шаровых запорных органов 46 и 47 клапана 14 (фиг.2) соединены между собой и сообщены через радиально расположенные каналы 54 и 55 с коллекторной проточкой 38 гильзы 34. В обратных клапанах каждый плоский тарельчатый затвор, например 42 (фиг.3), притерт к уплотнительным кромкам 56 и 57 седла клапана, выполненным в виде кольцевых концентрично расположенных ножевых выступов одинаковой высоты, при этом канавка 58 между этими выступами выполнена тороидальной с радиусом круга, образующего тор, равным высоте выступа, а центр тора расположен в плоскости уплотнительных кромок 56, 57 ножевых выступов.

Модульное исполнение клапана разности давлений обеспечивается путем установки по его обеим сторонам, в диаметральной плоскости, двух цилиндрических ограничительных штифтов 58 и 59 (фиг.2) и контровочных упругих колец 60 и 61, размещенных в кольцевых канавках 62 и 63, выполненных на внешней поверхности гильзы 34.

Шарнирное соединение приводного рычага 64 (фиг.4), поворачивающего управляющий вал 2а (фиг.1) гидрораспределителя 2, включает в себя регулирующее устройство - ручной привод приведения плоского золотника 4 в нейтральное положение, выполненное в виде трехступенчатого цилиндрического стержня 65 с кольцевым наружным буртом 66 и резьбовым хвостовиком 67, размещенным своими крайними ступенями 68 и 69 в соосных цилиндрических расточках 70 и 71 приводного рычага 64 с возможностью жесткой фиксации в окружном направлении с помощью штифта 72, запрессованного в торец бурта 66 стержня 65, и в аксиальном направлении с помощью затяжной гайки 73, навернутой на резьбовой хвостовик 67 стержня 65.

Средняя цилиндрическая ступень 74 стержня 65 выполнена с эксцентриситетом «Е1» относительно оси вращения стержня 65 в соосных расточках 70 и 71 рычага 64 и с возможностью взаимодействия с поверхностью внутреннего диаметра подшипника 75, запрессованного по наружному диаметру в отверстие тяги 76 механизма 16 (фиг.1) передачи управляющего сигнала.

При повороте стержня 65 (например, при проведении регулировочных работ в составе привода) рычаг 64 за счет эксцентриситета Е1 средней части стержня 65 будет поворачивать относительно неподвижной тяги 76 управляющий вал 2а гидрораспределителя 2 на определенный угол, чем обеспечивается поворот плоского золотника 4 и его отсечных кромок относительно неподвижных распределительных окон корпуса 1.

Предлагаемая конструкция регулирующего устройства по ручной коррекции и приведению плоского золотника в нейтральное положение с необходимой точностью, определяемой (задаваемой) величиной Е1 эксцентриситета средней части стержня 65, позволяет получить оптимальные выходные параметры гидрораспределителя, необходимые для его работы в составе следящего гидромеханического привода.

Привод в режиме ручного управления работает следующим образом (см. фиг.1):

Летчик через механизм передачи управляющего сигнала 16 одновременно перемещает два плоских золотника 4 и 5 гидрораспределителей 2 и 3. Золотники, перемещаясь (поворачиваясь на определенный от нейтрального положения угол в ту или другую сторону), сообщают соответствующие две полости двух гидроцилиндров 10 и 13 гидродвигателя 11 с напорными 6 и 8 и сливными 7 и 9 каналами двух независимых гидравлических источников питания - первой и второй гидросистем.

Под действием рабочих давлений общий исполнительный шток-поршень 12 поступательно перемещается и отклоняет рулевые поверхности летательного аппарата от нейтрального положения в ту или другую стороны. При этом рабочая жидкость в приводе в нагнетательных системах, проходя через обратные клапаны 18 и 19, аксиально перемещает их шаровые запорные органы 20 и 21 до упоров в перпендикулярно установленные цилиндрические штифты 22 и 23.

Благодаря выполненным смещениям указанных штифтов от продольных осей клапанов на величину «Е» равнодействующая сил потока, действующая на шаровой запорный орган каждого клапана, надежно фиксирует его в зоне между стенкой расточки и штифтом, образуемой в стороне, противоположной смещению штифта, чем обеспечивается свободный проход рабочей среды и исключаются автоколебания запорного органа в потоке, являющиеся, как правило, источником автоколебаний и вибраций гидропривода или гидросистемы в целом, особенно в гидроприводах большой мощности.

Работа привода в момент воздействия максимальных аэродинамических нагрузок на рулевые поверхности летательного аппарата или при внезапном отказе одной из гидросистем источника питания в момент воздействия максимальных аэродинамических нагрузок (см. фиг.1).

Рабочие полости цилиндров 10 или 13 гидродвигателя 11 соединены через систему канализации корпуса и гидрораспределители 2 и 3 с входными обратными клапанами 18 и 19 с шаровыми запорными органами 20 и 21. В момент воздействия максимальных аэродинамических нагрузок любого знака или при полном отказе одной из гидросистем питания обратный клапан - шаровой запорный орган функционирующей системы управления - запирает рабочую жидкость в работающей полости гидроцилиндра, благодаря чему ударная нагрузка от максимального шарнирного момента будет восприниматься запертой в цилиндре жидкостью.

В связи с тем, что обратные клапаны с шаровыми запорными органами не обладают достаточной герметичностью и всегда допускают противоположное пропускание рабочей среды, привод в этом случае работает как демпфер, обеспечивая плавную просадку исполнительного штока до момента уравновешивания внешних аэродинамических сил и максимально развиваемой силы (мощности) привода.

Работа привода в момент возникновения в полостях гидроцилиндров забросов давлений, превышающих по своему значению номинальные значения подводимых к приводу давлений нагнетания:

В случаях, когда давление в одной из полостей гидроцилиндра начинает превышать давление нагнетания, подводимое к гидроприводу, в работу автоматически включается подключенный к этому цилиндру клапан разности давлений, который снижает пик заброса давления до значений давлений нагнетания, подводимых к приводу.

Например, при возникновении заброса давления в левой полости гидроцилиндра 10 гидродвигателя 11 это давление, действуя с левой стороны клапана разности давлений 14, последовательно открывает сначала обратный клапан с плоским тарельчатым запорным органом 43, а затем - обратный клапан с шаровым запорным органом 47 запорно-корректирующего устройства 40 (фиг.2), преодолевая усилие сопротивления пружины плоского затвора и давления нагнетания, действующего на шаровой запорный орган 47 со стороны коллекторной проточки 38.

При открытии указанных запорных органов возникший заброс давления в левой полости цилиндра 10 сообщается с напорной полостью системы гидропривода и гасится до его номинального значения, чем предохраняются силовые элементы гидропривода от перегрузок.

Оснащение привода четырехлинейными дросселирующими гидрораспределителями с плоскими поворотными золотниками, фильтрующими устройствами, обратными клапанами с шаровыми запорными органами, установленными на входах каналов нагнетания, и резервированными модулями клапанов разности давлений, сообщенными с полостями гидроцилиндров силового гидродвигателя, позволило повысить надежность и эффективность работы привода, а следовательно, надежность системы управления летательным аппаратом, за счет:

- исключения возникновения ударной нагрузки на ручке управления летчика в момент воздействия максимальных аэродинамических нагрузок на рулевые поверхности летательного аппарата или в момент внезапного отказа одной из гидросистем питания привода;

- исключения возникновения сверхдопустимых забросов давлений в полостях гидроцилиндра многоканального гидропривода и сведения до минимума непроизводительных утечек;

- исключения из конструкции привода прецизионных цилиндрических золотниковых пар, склонных к заклиниванию в случаях работы на загрязненной рабочей жидкости и перехода на работу гидрораспределителей с плоскими поворотными золотниками, что позволило упростить конструкцию механизма передачи входного сигнала.

Проведенные сравнительные испытания многоканальных гидромеханических приводов с цилиндрическими золотниками, совершающими поступательные рабочие перемещения, и с плоскими золотниками, совершающими поворотные рабочие движения при прочих равных условиях, включая и условия искусственного загрязнения рабочей среды, полностью подтвердили преимущество последних по сравнению с известными гидромеханическими приводами с цилиндрическими золотниковыми гидрораспределителями. Поэтому гидроприводы с цилиндрическим золотником в отечественной практике дополнительно резервируют, применяя кроме основных золотников еще и дублирующие золотники, выполненные в виде гильз, охватывающих основные золотники, что намного усложняет и удорожает конструкцию гидропривода в целом (см. книгу В.И.Гониодский и др. «Привод рулевых поверхностей самолетов», М., «Машиностроение», 1974 г., с.179).

1. Резервированный следящий гидромеханический привод для системы управления летательным аппаратом, содержащий корпус с размещенными в нем четырехлинейными дросселирующими гидрораспределителями и каналами нагнетания и слива от двух независимых гидравлических источников питания, двухкамерный силовой исполнительный гидродвигатель двухстороннего действия, гидроклапаны разнос