Установка очистки и обессоливания нефтесодержащего сырья

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей и нефтеперерабатывающей промышленности и может быть использовано для очистки нефтяных шламов, нефтепродуктов и очистки грязной нефти, ловушечной нефти, отработанных масел. Установка оснащена фильтрами-подогревателями, на линиях подвода сырья к которым смонтированы линии подвода конденсата водяного пара. Центрифуга оснащена разделительным устройством и двумя камерами приема, вывода жидких фракций, в которых устанавливаются напорные устройства и на каждой из двух напорных линий вывода жидких фракций (нефти и воды) установлены по плотномеру и регулирующему клапану. Сепаратор оснащен системой автоматического управления режимом периодической разгрузки барабана от механических примесей. Установка снабжена емкостью-сепаратором подготовки сырья с акустическими системами и устройством подачи водяного пара. Технический результат состоит в повышении стабильности очистки при изменяющихся режимах и составе исходного сырья. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области нефтедобывающей и нефтеперерабатывающей промышленности и, в частности, может быть использовано для очистки нефтяных шламов, нефтепродуктов и очистки грязной нефти, ловушечной нефти, отработанных масел.

Известны установки очистки нефтешламов, использующие промывку и экстрагирование (а.с. №1353754, МКИ С 02 F 11/18). Такие установки не позволяю получать чистые нефтепродукты на выходе с установки.

Известны установки очистки нефтешламов с применением выпаривателей (по европейскому патенту ЕПВ, ЕР №224353, МКИ В 01 D 17/00; заявка Японии №58-4758 МКИ С 10 G 31/06; заявка Японии №58-35724 МКИ В 04 D 23/02; заявка ФРГ №2807485 МКИ С 01 С 33/06). Недостатком таких установок является то, что теряются легкие углеводороды, а в нефтяной фракции остаются механические примеси и соли.

Известна установка очистки нефтяных шламов по патенту РФ №2075447, МПК6 C 02 F 1/40, 11/00, 11/14, содержащая подогреватели, центрифугу, деаэратор, фильтр, сепаратор, системы ввода деэмульгаторов.

Недостатками установки являются недостаточная степень очистки нефти за счет неэффективного разделения эмульсии нефть-вода. Конструктивные особенности центрифуги не позволяют исключить повторное образование эмульсии при выходе фугата из центрифуги, а наличие деаэратора приводит к выбросам паров легких углеводородов в атмосферу. Вода и осадок, выводимые из сепаратора, содержат свободную нефть, что приводит к дополнительным потерям нефти.

Известна установка для очистки нефтешлама по патенту РФ №2174957 C1, С 02 F 1/40//C 02 F 103/34, содержащая подогреватели, фильтр, центрифугу, сепаратор, системы ввода деэмульгатора и флокулянта.

Данная установка является наиболее близким аналогом заявленного изобретения.

Недостатками установки являются отсутствие стабильности показателей очистки нефти за счет недостаточной подготовленности исходного сырья, подаваемого на установку. Сепаратор не может обеспечить стабильную высокую степень очистки нефти в режимах изменяющегося состава исходного сырья, а также при содержании в исходном сырье более 5-10% воды.

Данная установка практически не может использоваться для очистки сырья с высоким солесодержанием, так как в этом случае требуется исполнение центрифуги и сепаратора из специальных высококоррозионно-стойких марок сталей, выпуск которых не освоен промышленностью.

Задачей изобретения является повышение степени очистки нефти, обеспечение стабильно высоких показателей очищенной нефти в режимах изменяющегося состава исходного сырья в широком диапазоне содержания воды от 1-5 до 95% и более высокой производительности установки практически при значениях, близких к пропускной способности центрифуги, а также создание механизмов регулирования качества очищенной нефти, перехода на другие качественные показатели выводимых с установки жидких фракций без останова установки.

Данная задача решается тем, что установка оснащается фильтрами-подогревателями, на линиях подвода сырья к которым смонтированы линии подвода конденсата водяного пара, а центрифуга оснащена разделительным устройством и двумя камерами приема, вывода жидких фракций, в которых устанавливаются напорные устройства и на каждой из двух напорных линий вывода жидких фракций (нефти и воды) установлены по плотномеру и регулирующему клапану, а сепаратор оснащается системой автоматического управления режимом периодической разгрузки барабана от механических примесей, также установка оборудована емкостью-сепаратором подготовки сырья, оснащенной акустическими системами и устройством подачи водяного пара.

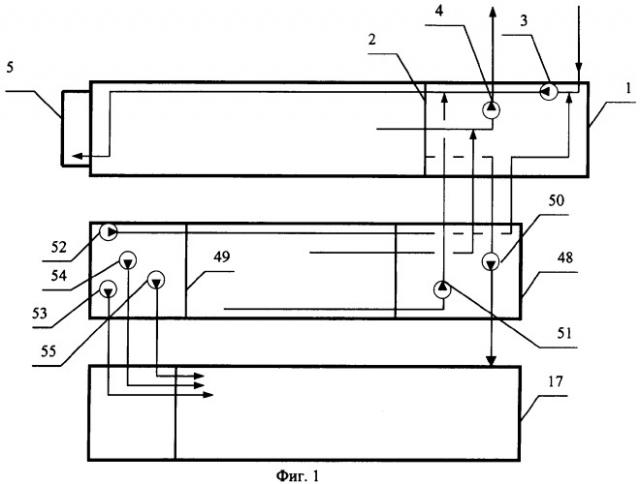

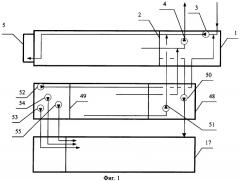

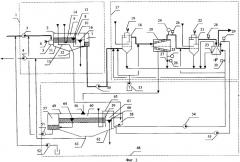

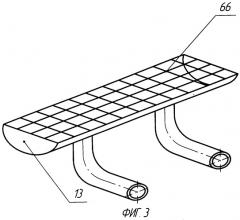

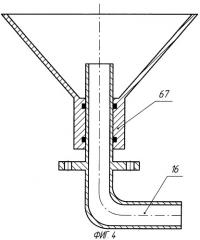

Сущность изобретения поясняется чертежами и заключается в том, что установка оснащается модулем подготовки, обессоливания нефтесодержащего сырья 1 фиг.1, в котором размещается емкость-сепаратор 2, насос подачи нефтесодержащего сырья 3 из резервуара-накопителя (на чертеже не показан) и насос откачки осадков 4. Емкость-сепаратор 2 фиг.2 оборудована устройством приема нефтесодержащего сырья 5, в котором размещается акустическая система 6, и карманом для приема и вывода сконцентрированной нефти 7, а перегородка 8 разделяет сепаратор на полость разделения нефтесодержащего сырья и концентрации, обессоливания нефти 9 и полость вывода воды 10. Днище 11 емкости-сепаратора 2 выполнено коническим, в котором смонтирован штуцер вывода осадка 12. В полости 9 размещается устройство вывода сконцентрированной нефти 13 в карман 7, которое дополнительно представлено на фиг.3, устройство ввода водяного пара 14 и змеевик нагрева исходного сырья водяным паром 15. В полости вывода воды 10 размещается устройство вывода воды 16, которое дополнительно представлено на фиг.4.

В модуле очистки нефтесодержащего сырья 17 фиг.1 размещаются фильтр-подогреватель 18 фиг.2 с встроенной акустической системой 19, центрифуга 20, которая дополнительно представлена на фиг.5, фильтр-подогреватель 21 с встроенной акустической системой 22, сепаратор 23 с системой автоматического управления режимом периодической разгрузки барабана от механических примесей (на чертеже не показана). На каждой из линий вывода жидких фракций из центрифуги установлены по плотномеру 24, 25 и регулирующему клапану 26, 27. На линиях подвода сырья, управляющей и буферной воды в сепаратор установлены отсечные клапаны 28, 29, 30, а на линиях подвода сырья к фильтрам-подогревателям смонтированы линии подвода конденсата водяного пара.

На внутренней поверхности цапфы 31 центрифуги фиг.5 со стороны шнека устанавливается разделительное, выводное устройство 32, в котором выполнены три диска. Диск 33 предназначен для слива легкой жидкой фракции, диск 34 - для слива тяжелой жидкой фракции, а диск 35 отделяет выводимую легкую жидкую фракцию от тяжелой жидкой фракции.

Устройство 32 крепится к цапфе 31 болтом (на чертеже не показан) через прокладки 36, 37, разделяющие выводимые легкую жидкую от тяжелой жидкой фракции. В цапфе 31 выполнены каналы 38 для вывода легкой жидкой фракции и каналы 39 для вывода тяжелой жидкой фракции.

На противоположной стороне цапфы 31 болтом (на чертеже не показан) через прокладки 40, 41 крепится устройство для приема тяжелой жидкой фракции 42.

В устройстве 42 выполнен карман 43, в котором установлен напорный диск вывода тяжелой жидкой фракции 44, а также выполнены наклонные каналы 45, соединяющие каналы 38 с карманом вывода легкой жидкой фракции 46, в котором установлен напорный диск вывода легкой жидкой фракции 47.

В модуле обработки сбросов 48 фиг.1 размещаются гравитационный сепаратор 49, насос 50 подачи сконцентрированной нефти в модуль 17, насос откачки уловленной нефти 51, насос-дозатор деэмульгатора 52, насос-дозатор флокулянта 53, насос подачи управляющей воды на сепаратор 54 и насос подачи буферной воды на сепаратор 55. Гравитационный сепаратор 49 фиг.2 оборудован устройством приема сбросов с фильтров-подогревателей, центрифуги, сепаратора, карманом для приема и вывода уловленной нефти 56 и карманом приема конденсата 58, а перегородка 59 разделяет гравитационный сепаратор на полость разделения принимаемых сбросов 60 и полость вывода воды 61. Днище 62 гравитационного сепаратора 49 выполнено коническим, в котором смонтирован штуцер вывода осадка 63. В полости 60 размещается устройство вывода уловленной нефти 64 и змеевик подвода водяного пара 65, а в полости 61 размещается устройство вывода воды 66.

Отличительные особенности установки по п.2 поясняются чертежом 6. Модуль подготовки, обессоливания нефтесодержащего сырья 1 оснащается насосом вывода товарной нефти 69 из кармана 7, а емкость-сепаратор 2 дополнительно оборудована устройством вывода нефтяной эмульсии 68, выводной штуцер которого смонтирован на всасывающем патрубке насоса 50, подачи выводимого сырья на фильтр-подогреватель 18.

Установка очистки и обессоливания нефтесодержащего сырья работает следующим образом.

Нефтесодержащее сырье насосом 3 подается в приемное устройство 5, во всасывающую линию насоса 3 насосом 52 дозируется раствор деэмульгатора. В приемном устройстве 5 под воздействием акустической системы 6 обеспечивается равномерное распределение раствора деэмульгатора в потоке сырья, ускорение реакции деэмульгатора, разрушение водонефтяных эмульсий на поверхности механических примесей, а также ускоряется процесс растворения солей в воде (практически до получения насыщенного водного раствора). Нефтесодержащее сырье поступает в полость 9, нагревается водяным паром до температуры 40-50°С через змеевик 15, а конденсат водяного пара направляется в карман 58. Под воздействием акустической системы, деэмульгатора, температуры нефтесодержащее сырье в полости 9 разделяется, осадок опускается на коническое днище 11 и через штуцер 12 насосом 4 периодически откачивается с установки в передвижную емкость (на чертеже не показана), а соленая вода, проходя под перегородкой 8, поступает в полость 10, откуда через выводное устройство 16 сбрасывается в канализацию.

Концентрируемая на поверхности воды нефть обрабатывается водяным паром, подаваемым через устройство 14. При этом соли растворяются в обессоленном конденсате водяного пара и выводятся вместе с соленой водой, а сконцентрированная нагретая и обессоленная нефть через выводное устройство 13, фильтрующий элемент 66 (фиг.3) поступает в карман 7 с механическими частицами размером не более 5 мм.

Уровень вывода сконцентрированной нефти Δ выше уровня вывода соленой воды на величину, определяемую по формуле:

где ρ1 - плотность легкой фракции (нефти);

ρ2 - плотность тяжелой фракции (соленой воды);

h - уровень слива легкой фракции (нефти).

Уровень вывода сконцентрированной нефти стационарный, а нужный (определяемый по приведенной формуле) уровень вывода воды устанавливается перемещением подвижной воронки 67 выводного устройства 16.

Из нефтяного кармана 7 обессоленная сконцентрированная нефть поступает в насос 50, который перекачивает нефть в фильтр-подогреватель 18, в котором нефть фильтруется от механических частиц размером более 2 мм, обрабатывается акустической системой 19 и подогревается до температуры 70-80°С. В нагнетательный трубопровод насоса 50 насосом 53 дозируется раствор флокулянта и насосом 54 подается конденсат водяного пара из кармана 58.

Под воздействием акустического поля осуществляется очистка фильтрующего элемента, а также растворение солей в конденсате водяного пара, подаваемого в аппарат с потоком нефти и через специальное устройство (на чертеже не показано), и дальнейшее разделение водонефтяных эмульсий.

Обработанная нефть поступает в центрифугу 20. Под действием поля центробежных сил нефть очищается от соленой воды и механических примесей. Вода через напорный диск 43 и механические примеси сбрасываются в гравитационный сепаратор 49, а нефть через напорный диск 46 направляется в фильтр-подогреватель 21, в котором нефть фильтруется от механических частиц размером более 0,5 мм, обрабатывается акустической системой 22 и подогревается до температуры 90-95°С. В нагнетательный трубопровод насосом 54 подается конденсат водяного пара из кармана 58. По показаниям плотномеров 25, 26 с помощью регулирующих клапанов устанавливают требуемые показатели очистки нефти и воды.

Под воздействием акустического поля осуществляется очистка фильтрующего элемента, а также растворение солей в конденсате водяного пара, подаваемого в аппарат с потоком нефти и через специальное устройство (на чертеже не показано), и дальнейшее разделение водонефтяных эмульсий.

Обработанная нефть поступает в сепаратор 23, работающий в автоматическом режиме периодической разгрузки барабана от механических примесей. Система автоматизированного управления работой сепаратора на чертеже не показана. На пульте управления на таймере устанавливается время периода (цикл) разгрузки сепаратора, которое может составлять 5-30 мин и определяется в зависимости от степени загрязнения очищаемой нефти. Барабан сепаратора поддерживается в закрытом состоянии за счет подачи управляющей воды, которая вытекает через калиброванные отверстия в нижней части барабана (на чертеже не показаны). В рабочем режиме очистки нефти отсечной клапан 28 на линии подвода сырья в сепаратор открыт, отсечной клапан 30 на линии подвода управляющей воды открыт, а отсечной клапан 29 на линии подвода буферной воды закрыт.

Цикл разгрузки сепаратора начинается с момента получения сигнала от таймера. При этом одновременно срабатывают три клапана 28, 29, 30.

Клапан 28 закрыт, клапан 30 закрыт, а клапан 29 открыт. Управляющая вода через калиброванные отверстия сливается из-под нижней подвижной чаши барабана, и барабан открывается, механические примеси с жидкостью выбрасываются из сепаратора, а подаваемая буферная вода осуществляет промывку внутренней полости барабана. По истечении 6-10 сек клапан 30 на линии подвода управляющей воды срабатывает (открывается), и барабан сепаратора закрывается. В сепаратор продолжает поступать буферная вода еще 10-16 сек, что позволяет восстановить гидрозатвор в барабане, а затем срабатывают клапаны 28 и 29 одновременно (клапан 28 открыт, клапан 29 закрыт). Начинается отсчет времени на таймере цикла разгрузки. По поступлении сигнала от этого таймера процесс разгрузки сепаратора повторится вновь.

В качестве управляющей и буферной воды используется обессоленная вода - конденсат водяного пара, который забирается из кармана 57 насосами 53 и 54.

Нефть через напорный диск (на чертеже не показан) под избыточным давлением выводится из сепаратора и отправляется в емкость товарного продукта (на чертеже не показана).

Отсепарированная вода из центрифуги 20 и сепаратора 23, а также периодически грязная жидкость при разгрузке сепаратора и периодически с фильтров-подогревателей грязная нефть сбрасываются в гравитационный сепаратор 49.

На поверхности воды в полости 60 концентрируется нефть, которая через выводное устройство 64 поступает в карман 57, откуда насосом 51 откачивается в начало процесса очистки - приемное устройство 5. Вода, проходя под перегородкой 59, поступает в полость 61, откуда через выводное устройство 66 сбрасывается в канализацию. Регулирование уровня вывода воды из гравитационного сепаратора 49 осуществляется по аналогии с емкостью-сепаратором 2 (описание приведено ранее).

Накапливаемые на коническом днище 61 механические примеси через штуцер 63 насосом 4 периодически откачиваются с установки в передвижную емкость (на чертеже не показана).

Установка по п.2 работает следующим образом.

Нефтесодержащее сырье насосом 3 подается в приемное устройство 5, во всасывающую линию насоса 3 насосом 52 дозируется раствор деэмульгатора. В приемном устройстве 5 под воздействием акустической системы 6 обеспечивается равномерное распределение раствора деэмульгатора в потоке сырья, ускорение реакции деэмульгатора, разрушение водонефтяных эмульсий на поверхности механических примесей, а также ускоряется процесс растворения солей в воде (практически до получения насыщенного водного раствора). Нефтесодержащее сырье поступает в полость 9, нагревается водяным паром до температуры 40-50°С через змеевик 15, а конденсат водяного пара направляется в карман 57. Под воздействием акустической системы, деэмульгатора, температуры нефтесодержащее сырье в полости 9 разделяется, осадок опускается на коническое днище 11 и через штуцер 12 насосом 4 периодически откачивается с установки в передвижную емкость (на чертеже не показана), а соленая вода, проходя под перегородкой 8, поступает в полость 10, откуда через выводное устройство 16 сбрасывается в канализацию.

Концентрируемая на поверхности воды нефть обрабатывается водяным паром, подаваемым через устройство 14. При этом соли растворяются в обессоленном конденсате водяного пара и выводятся вместе с соленой водой, а сконцентрированная нагретая и обессоленная нефть через выводное устройство 13, фильтрующий элемент 66 поступает в карман 7 с механическими частицами размером не более 5 мм.

Уровень вывода сконцентрированной нефти Δ выше уровня вывода соленой воды на величину, определяемую по формуле:

где ρ1 - плотность легкой фракции (нефти);

ρ2 - плотность тяжелой фракции (соленой воды);

h - уровень слива легкой фракции (нефти).

Уровень вывода сконцентрированной нефти стационарный, а нужный (определяемый по приведенной формуле) уровень вывода воды устанавливается перемещением подвижной воронки 67 выводного устройства 16.

Уровень вывода нефтяной эмульсии регулируется и устанавливается над разделом фаз вода - нефть (система регулирования не показана).

Из нефтяного кармана 7 обессоленная сконцентрированная нефть поступает в насос 69, который перекачивает нефть в емкость товарного продукта (на чертеже не показана). А нефтяная эмульсия через выводное устройство 68 поступает в насос 50, который перекачивает нефть в фильтр-подогреватель 18, в котором нефть фильтруется от механических частиц размером более 2 мм, подогревается до температуры 70-80°С. В нагнетательный трубопровод насоса 50 насосом 53 дозируется раствор флокулянта и насосом 54 подается конденсат водяного пара из кармана 58.

Далее установка работает аналогично по п.1.

1. Установка очистки и обессоливания нефтесодержащего сырья, содержащая подогреватели, фильтры, центрифугу, системы ввода деэмульгатора и флокулянта, отличающаяся тем, что подогреватели и фильтры выполнены в едином аппарате фильтры-подогреватели, на линиях подвода сырья к которым смонтированы линии подвода конденсата водяного пара, а центрифуга оснащена разделительным устройством и двумя камерами приема, вывода жидких фракций, в которых устанавливаются напорные устройства и на каждой из двух напорных линий вывода жидких фракций (нефти и воды) установлены по плотномеру и регулирующему клапану, а сепаратор оснащен системой автоматического управления режимом периодической разгрузки барабана от механических примесей, также установка оборудована емкостью-сепаратором подготовки сырья, оснащенной акустическими системами и устройством подачи водяного пара.

2. Установка по п.1, отличающаяся тем, что емкость-сепаратор подготовки сырья дополнительно оборудована устройством вывода нефтяной эмульсии, выводной штуцер которого смонтирован на всасывающем патрубке насоса подачи выводимого сырья на фильтр-подогреватель.