Способ производства минеральной ваты и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу производства волокон для изготовления минеральной ваты и к устройству для его осуществления с использованием волокноформующего устройства, содержащего вращаемые роторы, для формования волокон из минерального расплава. Первый и второй роторы, вращаемые навстречу друг другу, образуют верхнюю пару роторов, а волокноформующее устройство содержит по меньшей мере один дополнительный ротор, а предпочтительно - пару роторов, расположенную под верхней парой роторов. Минеральный расплав подают из плавильной печи или подобного агрегата в виде струи расплава по направлению к первой позиции на поверхности обечайки первого ротора, откуда его сбрасывают с поверхности обечайки первого ротора в виде каскада капель по направлению к поверхности обечайки второго ротора. Первую часть минерального расплава преобразуют в волокна на втором роторе и сдувают с ротора, а вторую часть минерального расплава сбрасывают со второго ротора в виде каскада капель. Предусмотрено, чтобы основная часть каскада капель, который сбрасывают со второго ротора, сбрасывалась бы на поверхность обечайки первого ротора по направлению ко второй позиции, расположенной ниже по ходу от упомянутой первой позиции, на поверхности обечайки. Часть минерального расплава формуют в волокна на первом роторе и сдувают с ротора. Техническая задача изобретения - повышение производственной мощности при изготовлении минеральной ваты без снижения качества. 2 н. и 21 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Настоящее изобретение относится к способу производства минеральной ваты и к устройству для его осуществления в соответствии с преамбулами независимых пунктов прилагаемой формулы изобретения.

Минеральную вату, например шлаковату, изготавливают путем расплавления в плавильной печи соответствующих сырьевых материалов, содержащих минеральные компоненты, например диабаз, известняк и шлак. Полученный силикатосодержащий минеральный расплав направляют из плавильной печи в волокноформующее устройство, например прядильную машину, в которой минеральный расплав преобразуют в минеральные волокна с помощью центробежных сил.

В настоящее время волокноформующее устройство типа прядильной машины содержит ряд вращаемых роторов или прядильных роторов, сейчас обычно - 3-4 ротора. Минеральный расплав из плавильной печи направляют на поверхность обечайки первого ротора, и он удерживается на поверхности обечайки ротора в определенной степени до сбрасывания его в виде каскада капель на поверхность обечайки соседнего второго ротора в последовательности роторов. Далее часть минерального расплава удерживается в достаточной степени на поверхности обечайки второго ротора, где преобразуется в волокна под воздействием центробежных сил. Другая часть минерального расплава сбрасывается дальше по направлению к поверхности обечайки третьего ротора. Таким образом, минеральный расплав «транспортируют» в виде потока капель минерального расплава или каскада капель последовательно с одного ротора на последующий ротор через все волокноформующее устройство, и в это время часть минерального расплава преобразуют в минеральные волокна. На сформированное минеральное волокно можно наносить связующее либо в процессе формования волокна, либо после формования.

В волокноформующих устройствах первый ротор в последовательности роторов используют главным образом как ускоряющий ротор, а последующие роторы - как действительно волокноформующие прядильные роторы. Другими словами, в волокноформующем устройстве, содержащем четыре ротора, первый ротор предназначен для придания ускорения минеральному расплаву и для сбрасывания его с соответствующей скоростью по направлению ко второму ротору, выполняющему функцию первого действительно волокноформующего ротора. Для получения волокна хорошего качества требуется, чтобы минеральному расплаву на поверхности обечайки ротора была сообщена достаточно высокая скорость, чего не достигают на первом роторе. Формование волокна на первом роторе волокноформующего устройства считается нежелательным, так как этот ротор способен формовать в основном более толстые волокна и так называемые «корольки», причем наличие обеих этих форм ведет к снижению качества готовой продукции. «Корольки» обычно определяют ту весовую долю волокнистого материала без связующего, которая не проходит сквозь сито с размером ячейки 32 мкм.

В волокноформующих устройствах, содержащих четыре ротора, траекторию минерального расплава проектируют так, чтобы она проходила от одного ротора к последующему ротору так, чтобы по каждому ротору ударял поток капель расплава или каскад капель. Капли потока расплава или каскад капель ударяет по ротору только один раз при относительно малом угле столкновения так, что соответствующее количество расплава направляется далее от каждого ротора к следующему ротору в последовательности роторов.

Эффективность обычных волокноформующих устройств типа прядильных роторов, вычисляемая как количество выработанного волокнистого материала, т.е. минеральной ваты, отнесенное к количеству израсходованного расплава, часто составляет меньше 80%. Обычно минеральная вата содержит 55-75% волокна, а остальное - нежелательные «корольки». Производственную мощность по минеральной вате повышали путем подачи большего количества расплава в одно волокноформующее устройство. Если мощность волокноформующего устройства при таком подходе превышают, то степень удерживания подаваемого минерального расплава поверхностями обечаек роторов уменьшается, и на роторах образуются слишком плотные кольца минерального расплава. Из-за слабого удерживания минеральный расплав не получает достаточного ускорения при переходе с одного ротора на последующий ротор, в результате чего растет количество корольков и ухудшается качество минерального волокна. Таким образом, попытки повысить производительность волокноформующего устройства путем увеличения подачи расплава приводили в результате к существенному снижению качества получаемого волокнистого материала, т.е. увеличивалась доля "корольков" в вырабатываемой минеральной вате и в то же время снижалась эффективность волокноформующего устройства.

Из патента Великобритании 999119 известно волокноформующее устройство для производства минеральной ваты, содержащее вращаемые роторы для формования волокон из минерального расплава, в котором первый и второй роторы, вращаемые навстречу друг другу, образуют верхнюю пару роторов, и по меньшей мере один ротор, предпочтительно пара роторов, расположена под верхней парой роторов. Первый ротор имеет поверхность обечайки, по направлению к которой подается минеральный расплав в виде струи расплава из плавильной печи или подобного агрегата и с которой минеральный расплав сбрасывается в виде каскада волокон по направлению к поверхности обечайки второго ротора, на которой часть минерального расплава преобразуется в волокна и с которой часть минерального расплава сбрасывается в виде каскада капель. Для сдува волокон со второго ротора имеется соответствующее средство.

Способ производства минеральной ваты посредством указанного устройства включает следующие этапы:

подачу минерального расплава из плавильной печи или подобного агрегата в виде струи расплава по направлению к первой позиции на поверхности обечайки первого ротора верхней пары роторов;

сбрасывание минерального расплава с поверхности обечайки первого ротора в виде каскада капель по направлению к поверхности обечайки второго ротора;

преобразование первой части минерального расплава в волокна на поверхности обечайки второго ротора и сдувание волокон с нее посредством средств для сдува волокон со второго ротора;

сбрасывание второй части минерального расплава с поверхности обечайки второго ротора в виде каскада капель.

Предпринимались также попытки повысить производственные мощности при изготовлении минеральной ваты путем установки нескольких волокноформующих устройств бок о бок так, чтобы все волокноформующие устройства питать расплавом от одной плавильной печи. Использование нескольких волокноформующих устройств, расположенных бок о бок, приводило к тому, что ковер из минерального волокна, формируемый на элементе для сбора волокна, становился значительно более широким, чем обычно. При увеличении производительности таким способом возникала необходимость в замене оборудования технологической линии, например элементов для сбора волокна, конвейеров и т.д. Кроме того, возникала сложная проблема обеспечения равномерности питания расплавом нескольких волокноформующих устройств от одной плавильной печи, и это приводило к перегрузкам одного или большего числа волокноформующих устройств, в то же время вызывая снижение качества изготавливаемой минеральной ваты.

Другая проблема, возникающая при использовании нескольких волокноформующих устройств, установленных бок о бок, заключалась в том, что автоматическое управление процессом формования волокна при наличии нескольких волокноформующих устройств, становится сложным и дорогостоящим. Обычно подачей расплава к первому ротору и нанесением связующего в волокноформующем устройстве управляют путем измерения потребляемой мощности волокноформующим устройством. Автоматическое управление процессом становится более сложным и трудно осуществимым при наличии большего числа волокноформующих устройств, если они заняты в одном процессе.

Хорошо известно, что существует много различных областей применения минеральной ваты. Ее используют, помимо прочего, в качестве изоляционного материала в сооружениях, например, акустических экранов, и для различных типов изоляции в промышленности. Желательно иметь возможность изготавливать минеральную вату для различных назначений с различными свойствами, специально предназначенными для каждого вида продукции. Например, минеральная вата для технической изоляции труб и подобных конструктивных элементов вполне может содержать в основном толстые и грубые минеральные волокна. С другой стороны, тонкие минеральные волокна обеспечивают изоляционные свойства и, таким образом, они более подходят для изготовления минеральной ваты, которую используют в строительстве.

Иногда желательно изготавливать минеральную вату, содержащую как тонкие и короткие минеральные волокна, которые обеспечивают хорошую изоляционную способность, так и грубые и длинные минеральные волокна, которые обеспечивают высокую прочность. В настоящее время это осуществляют следующим образом: сначала изготавливают два отдельных ковра из минеральных волокон с различными свойствами, начиная с двух растворов минералов. Эти ковры из минеральных волокон затем укладывают один на другой и обрабатывают так, чтобы получить готовое изделие, включающее два и большее число «слоев» минеральной ваты, обладающих различными свойствами. При таком способе изготовления не обеспечивалось равномерное распределение минеральных волокон с различными желаемыми свойствами в готовой продукции.

Упомянутые выше недостатки вели к повышению стоимости изготовления и/или к снижению качества получаемого минерального волокна, когда целью было повышение производительности.

Таким образом, целью настоящего изобретения является создание способа изготовления волокна для производства минеральной ваты и устройства для его осуществления, где упомянутые выше недостатки были бы сведены к минимуму.

Таким образом, техническим результатом настоящего изобретения является создание способа и устройства для производства минеральной ваты, обеспечивающих улучшение качества минеральной ваты, получение минеральной ваты, обладающей различными свойствами, повышение производственной мощности при изготовлении минеральной ваты без снижения качества волокна для минеральной ваты, повышение производительности при использовании технологических линий нормальной ширины.

Этот технический результат достигается тем, что способ производства минеральной ваты с использованием волокноформующего устройства, содержащего роторы для формования волокон из минерального расплава, в котором первый и второй роторы, вращаемые навстречу друг другу, образуют верхнюю пару роторов, и по меньшей мере один ротор, предпочтительно пара роторов, расположена под верхней парой роторов, включает следующие этапы:

подачу минерального расплава из плавильной печи или подобного агрегата в виде струи расплава по направлению к первой позиции на поверхности обечайки первого ротора верхней пары роторов;

сбрасывание минерального расплава с поверхности обечайки первого ротора в виде каскада капель по направлению к поверхности обечайки второго ротора;

преобразование первой части минерального расплава в волокна на поверхности обечайки второго ротора и сдувание волокон с нее посредством средств для сдува волокон со второго ротора;

сбрасывание второй части минерального расплава с поверхности обечайки второго ротора в виде каскада капель.

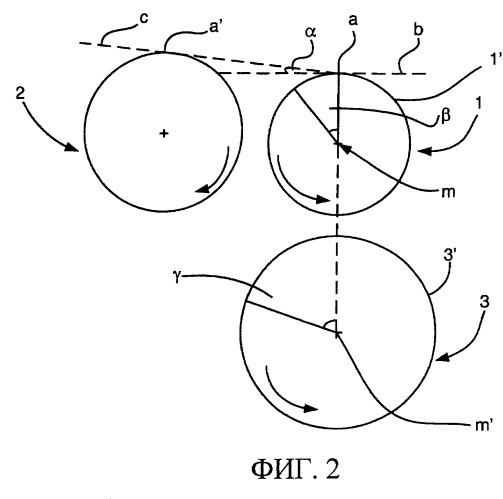

Согласно изобретению по меньшей мере 60 мас.% каскада капель, сбрасываемого с поверхности обечайки второго ротора, сбрасывают на поверхность обечайки первого ротора по направлению ко второй позиции, расположенной ниже по ходу от первой позиции на поверхности обечайки, часть минерального расплава преобразуют в волокна на поверхности обечайки первого ротора и сдувают с нее посредством средств для сдува волокон с первого ротора.

Указанный технический результат достигается и тем, что волокноформующее устройство для производства минеральной ваты содержит вращаемые роторы для формования волокон из минерального расплава, в котором первый и второй роторы, вращаемые навстречу друг другу, образуют верхнюю пару роторов, и по меньшей мере один ротор, предпочтительно пара роторов, расположена под верхней парой роторов, первый ротор имеет поверхность обечайки, по направлению к которой подается минеральный расплав в виде струи расплава из плавильной печи или подобного агрегата и с которой минеральный расплав сбрасывается в виде каскада волокон по направлению к поверхности обечайки второго ротора, на которой часть минерального расплава преобразуется в волокна и с которой часть минерального расплава сбрасывается в виде каскада капель, и средства для сдува волокон со второго ротора. Согласно изобретению минимальное расстояние между поверхностями обечаек первого и второго роторов верхней пары роторов составляет 5-15 мм, обычно 9-11 мм, и первый ротор снабжен средствами для сдува волокон, образованных из минерального расплава на поверхности его обечайки, которые расположены у периферии первого ротора на 50-70% его периферии.

Неожиданно было установлено, что можно увеличить производственные мощности при изготовлении волокон для производства минеральной ваты без понижения качества волокна путем расположения первого и второго роторов значительно ближе друг к другу в волокноформующем устройстве, содержащем по меньшей мере три, а предпочтительно четыре, ротора. Этим намеренно делают первый ротор волокноформующим, и качество минерального волокна, формуемого на первом роторе, поддерживают такое же, как и качество минерального волокна, формуемого на других роторах.

Настоящее изобретение подходит для изготовления минеральной ваты. В этом контексте под термином «минеральная вата» понимают волокнистый материал, например шлаковату, минеральную вату, стекловату и другие подобные материалы, вырабатываемые из неорганических сырьевых материалов. Путем использования настоящего изобретения можно изготавливать минеральную вату из минерального расплава, в котором доли основных компонентов можно варьировать согласно следующей Таблице:

| Компонент | Доля, % |

| SiO2 | 35-73 |

| TiO2 | 0-8 |

| Al2O3 | 0-25 |

| FeO | 0-15 |

| MgO | 0-30 |

| CaO | 0-40 |

| Na2O | 0-18 |

| K2O | 0-10 |

| P2O5 | 0-6 |

| В2O3 | 0-10 |

Согласно варианту исполнения настоящего изобретения минеральный расплав подают из плавильной печи в виде струи расплава, имеющей определенную ширину, по направлению к первой позиции на поверхности обечайки вращаемого первого ротора. Подаваемая струя расплава предпочтительно должна быть по возможности более узкой, круглой (в сечении) и сплошной. На практике диаметр струи расплава в большинстве случаев составляет около 20-30 мм. Для достижения оптимальной подачи расплава, другими словами, для того, чтобы минеральный расплав как можно лучше удерживался на поверхности обечайки первого ротора без существенного расплескивания поданного расплава, центр струи расплава предпочтительно должен соударяться с поверхностью обечайки первого ротора в первой позиции, расположенной как можно ближе к высшей точке первого ротора. Согласно предпочтительному варианту исполнения настоящего изобретения центр струи расплава должен соударяться с поверхностью обечайки первого ротора в секторе, составляющем 0-30°, а предпочтительно - 0-15°, если смотреть из наивысшей точки ротора по направлению вращения ротора.

В основном вся струя расплава, соударяющаяся в первой позиции с поверхностью обечайки первого ротора, затем сбрасывается по направлению к поверхности обечайки второго ротора в виде каскада капель, содержащего капли расплава различных размеров и форм. Каскад капель имеет определенную ширину по направлению к периферии ротора, когда он соударяется с поверхностью обечайки второго ротора, что происходит благодаря тому, что струя расплава имеет определенную ширину в момент соударения с поверхностью обечайки первого ротора, и тому, что различные части струи расплава соударяются с различными точками поверхности обечайки. Кроме того, отдельные капли расплава удерживаются на поверхности обечайки первого ротора в течение различных по продолжительности периодов времени, прежде чем они сбрасываются с нее. Как следствие, они сбрасываются по направлению к поверхности обечайки второго ротора с различных точек поверхности обечайки первого ротора.

Направление вращения второго ротора противоположно направлению вращения первого ротора. Согласно варианту исполнения настоящего изобретения каскад капель с первого ротора соударяется с поверхностью обечайки второго ротора как можно ближе к наивысшей точке второго ротора, не вызывая большого количества всплесков. Обычно чем выше каскад капель соударяется с поверхностью обечайки второго ротора, тем лучше капли расплава удерживаются на поверхности обечайки. Когда минеральный расплав хорошо удерживается поверхностью обечайки второго ротора, производительность по волокну второго ротора также увеличивается, и в то же время повышается производительность всего волокноформующего устройства.

Согласно предпочтительному варианту исполнения настоящего изобретения первый и второй роторы расположены так, чтобы их наивысшие точки находились приблизительно на одном и том же уровне по высоте. Однако, когда это требуется, наивысшие точки первого и второго роторов можно также располагать на различных уровнях. Согласно одному предпочтительному варианту исполнения настоящего изобретения наивысшая точка второго ротора может быть расположена на уровне в пределах ±10°, а предпочтительно - ±5°, от уровня расположения наивысшей точки первого ротора. Этот угол отмеряют от горизонтальной линии, проведенной через наивысшую точку первого ротора и принятой за базисную линию. Затем второй ротор размещен так, чтобы линия, проведенная через наивысшие точки первого и второго роторов, образовала желаемый угол с упомянутой базисной линией, когда первый и второй роторы расположены достаточно близко друг к другу. Второй ротор может быть расположен так, чтобы его наивысшая точка находилась на более высоком уровне, чем наивысшая точка первого ротора.

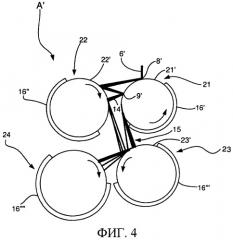

Согласно настоящему изобретению та часть минерального расплава, которая не удерживается на поверхности обечайки второго ротора и из которой не были сформованы минеральные волокна, сбрасывается обратно по направлению ко второй позиции на поверхности обечайки первого ротора, расположенной ниже по ходу от первой позиции. Вторая позиция расположена на поверхности обечайки первого ротора выше центра ротора. Согласно варианту исполнения настоящего изобретения первый и второй роторы расположены так близко друг к другу, что в основном весь минеральный расплав, не удерживаемый вторым ротором, сбрасывается обратно в виде каскада капель по направлению к поверхности обечайки первого ротора. Согласно изобретению минимальное расстояние между первым ротором и вторым ротором составляет 5-15 мм, а предпочтительно - 9-11 мм.

Таким образом, согласно предпочтительному варианту исполнения настоящего изобретения намеренно предусмотрено, чтобы основная часть каскада капель, которая сбрасывается со второго ротора, была направлена к поверхности обечайки первого ротора, ко второй позиции, расположенной ниже по ходу от первой позиции на поверхности обечайки. Здесь та часть минерального расплава, которая не удержалась на поверхности обечайки второго ротора и была сброшена обратно по направлению к первому ротору, представляет собой каскад капель. Этот каскад капель не включает в свой состав волокна и любые, потенциально возможные "корольки", которые образуются на втором роторе. Основная часть каскада капель содержит по меньшей мере 60 мас.% каскада капель, сброшенного со второго ротора, предпочтительно - по меньшей мере 75 мас.%, а наиболее предпочтительно - по меньшей мере 90 мас.%.

Согласно изобретению благодаря малому расстоянию между первым ротором и вторым ротором обеспечивают возможность того, чтобы минеральный расплав сбрасывался со второго ротора так, чтобы он обратно соударялся с первым ротором и удерживался на поверхности обечайки первого ротора. На поверхности обечайки второго ротора минеральный расплав получает более высокую скорость, с которой он сбрасывается обратно по направлению к первому ротору. Это означает, что минеральный расплав, сброшенный со второго ротора, соударяется с поверхностью обечайки первого ротора во второй позиции с силой, которая существенно больше силы, с которой минеральный расплав соударялся с поверхностью обечайки первого ротора в первой позиции при подаче расплава. Именно во время подачи расплава минеральный расплав поступает из плавильной печи по питающему желобу по направлению к поверхности обечайки первого ротора, при этом только сила тяжести обеспечивает ускорение минерального расплава, и он соударяется с поверхностью обечайки при относительно низкой скорости.

Согласно изобретению минеральный расплав может также быть сброшен туда и обратно несколько раз с первого ротора на второй и обратно, прежде чем тот расплав, из которого не были сформованы минеральные волокна, будет сброшен вниз с верхней пары роторов в виде каскада капель.

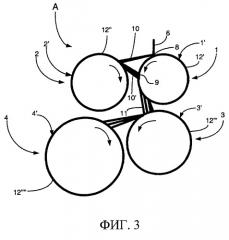

Согласно варианту исполнения настоящего изобретения третий вращаемый ротор расположен ниже верхней пары роторов, образованной из первого и второго роторов. Третий ротор размещен так, чтобы направленный вниз каскад капель с верхней пары роторов соударялся с его поверхностью обечайки как можно выше без какого-либо особого расплескивания. Согласно предпочтительному варианту исполнения настоящего изобретения третий ротор расположен так, чтобы каскад капель с верхней пары роторов соударялся с поверхностью обечайки третьего ротора в секторе, меньшем 60°, а предпочтительно - в секторе, составляющем 25-40°, где под сектором понимают сектор, расположенный в направлении вращения ротора от линии, проведенной через центры первого и третьего роторов. Согласно настоящему изобретению на третий ротор будет попадать в виде каскада капель в основном все тот же минеральный расплав, который не был преобразован в минеральные волокна на первой паре роторов.

Согласно настоящему изобретению полезно, чтобы каскад капель с верхней пары роторов, поступающий по направлению к третьему ротору, был как можно более узким. Также полезно, чтоб количество капель расплава было большим в той части каскада капель, которая соударяется с поверхностью обечайки третьего ротора в точке, расположенной достаточно высоко. Расширение каскада капель можно снизить до минимума, например, путем варьирования размеров роторов и расстояния между первым и вторым роторами первой пары роторов.

Четвертый ротор может быть преимущественно размещен рядом с третьим ротором. Четвертый ротор вместе с третьим ротором будет составлять нижнюю пару роторов, в которой роторы вращают навстречу друг другу. Четвертый ротор расположен так, чтобы каскад капель с третьего ротора соударялся с его поверхностью обечайки как можно в более высоко находящемся месте. Согласно предпочтительному варианту исполнения изобретения та часть минерального расплава, которая не достаточно хорошо удерживается на поверхности обечайки четвертого ротора, может быть сброшена обратно на поверхность обечайки третьего ротора, где она может быть преобразована в минеральные волокна.

Согласно изобретению минеральный расплав может быть также сброшен туда и обратно несколько раз с третьего ротора на четвертый и обратно до тех пор, пока основная часть минерального расплава не будет преобразована в минеральные волокна.

Согласно еще одному варианту исполнения настоящего изобретения полезно подавать минеральный расплав на оба ротора верхней пары роторов. Минеральный расплав подают на поверхности обечаек верхней пары роторов в виде двух по существу отдельных струй расплава. Питающие струи расплава можно подавать из той же плавильной печи или из двух различных плавильных печей. Для того чтобы обеспечить оптимальную подачу расплава, т.е. так, чтобы расплавы по возможности лучше удерживались на поверхностях обечаек роторов, струи расплава должны соударяться без какого-либо особого расплескивания расплава с поверхностями обечаек роторов в позициях, которые как можно ближе расположены к наивысшим точкам роторов. Не обязательно, чтобы массовые расходы используемых струй расплава были одинаковыми, можно подавать больше расплава на один ротор, чем на другой ротор. Можно периодически подавать расплав сначала на один ротор, а затем на другой ротор. Не обязательно прерывать процесс волокноформования при изменении подачи расплава от одного ротора к другому. Можно подавать расплав одновременно на оба ротора верхней пары роторов.

Путем подачи минерального расплава к обоим роторам верхней пары роторов обеспечивают лучшие возможности варьирования свойств вырабатываемого волокнистого материала. Можно, например, подавать минеральные расплавы с различными скоростями или с различными химическими составами к роторам верхней пары роторов.

Согласно варианту исполнения настоящего изобретения полезно подавать минеральный расплав в виде двух струй расплава по направлению к первому ротору верхней пары роторов. Подачу струй расплава можно осуществлять от одной и той же плавильной печи или от двух различных плавильных печей. Таким образом, можно подавать одну струю расплава к поверхностям обечаек первого ротора и второго ротора верхней пары роторов волокноформующего устройства или подавать две струи расплава к поверхности обечайки первого ротора волокноформующего устройства.

Можно дополнительно подавать минеральный расплава в виде второй струи расплава по направлению ко второй позиции на поверхности обечайки первого ротора или по направлению к первой позиции на поверхности обечайки второго ротора и волокноформующее устройство может содержать дополнительные средства для указанной подачи второй струи расплава.

Подача минерального расплава в виде двух по существу отдельных струй расплава позволяет использовать два различных расплава при формовании волокна в волокноформующем устройстве, где получаемая минеральная вата содержит минеральные волокна с различными свойствами, относительно равномерно распределенными по всему ковру минеральной ваты.

Согласно варианту исполнения изобретения минеральный расплав одновременно подают по направлению к первой позиции на поверхности обечайки первого ротора и по направлению к первой позиции на поверхности обечайки второго ротора. Питание, когда это желательно, может быть непрерывным или периодическим, или периодически непрерывным и периодически прерывистым по направлению ко второй позиции на первом роторе. Подачу, если это желательно, можно также производить в течение более продолжительных периодов времени к одному из роторов и в течение более коротких периодов времени к другому ротору.

Согласно варианту исполнения настоящего изобретения минеральный расплав, подаваемый из плавильной печи, производят в виде двух струй расплава по направлению к первой и второй позиции на поверхности обечайки первого ротора. Преимущественно первая и вторая позиции расположены бок о бок, если смотреть вдоль оси, на поверхности обечайки первого ротора. Однако в альтернативном варианте исполнения они могут быть расположены одна за другой в окружном направлении на роторе, т.е. так, чтобы они были расположены одна за другой, если смотреть с наивысшей точки ротора вдоль поверхности обечайки по направлению вращения ротора. Первая и вторая позиции должны быть расположены как можно выше на поверхности обечайки ротора так, чтобы минеральный расплав мог наилучшим образом удерживаться на поверхности обечайки ротора. Согласно предпочтительному варианту исполнения настоящего изобретения центр по меньшей мере одной струи расплава соударяется с поверхностью обечайки первого ротора в секторе 0-30°, а предпочтительно - 0-15°, если смотреть из наивысшей точки ротора по направлению вращения ротора.

Первый каскад капель с первого ротора соударяется с поверхностью обечайки второго ротора вблизи наивысшей точки второго ротора, однако, не вызывая каких-либо всплесков, и так, чтобы капли расплава первого каскада капель не смешивались с подачей возможного второго минерального расплава по направлению к поверхности обечайки второго ротора. Обычно чем выше первый каскад капель соударяется с поверхностью обечайки второго ротора, тем лучше удерживаются капли расплава на поверхности обечайки второго ротора. Когда минеральный расплав хорошо удерживается на поверхности обечайки второго ротора, производительность по волокну второго ротора повышается, и в то же время повышается производительность всего волокноформующего устройства.

Согласно варианту исполнения второй минеральный расплав можно подавать из той же самой или из второй плавильной печи в виде второй струи расплава по направлению к первой позиции на поверхности обечайки вращаемого второго ротора. Предпочтительно, чтобы первая позиция на поверхности обечайки второго ротора была расположена как можно ближе к наивысшей точке второго ротора так, чтобы подаваемый второй минеральный расплав хорошо удерживался на поверхности обечайки второго ротора. Согласно предпочтительному варианту исполнения изобретения центр второй струи расплава соударяется с поверхностью обечайки второго ротора в секторе 0-30°, а предпочтительно - 0-15°, если смотреть из наивысшей точки ротора по направлению вращения ротора.

Второй минеральный расплав, подаваемый в виде второй струи расплава по направлению к первой позиции на поверхности обечайки второго ротора, также в некоторой степени удерживается на поверхности обечайки, а затем часть этого расплава сбрасывается в виде второго каскада капель, который также состоит из капель расплава различного размера и имеет определенную ширину. Возможно, чтобы каскад капель сбрасывался по направлению к поверхности обечайки первого ротора или одного из тех роторов, которые расположены под верхней парой роторов. Если второй каскад капель сбрасывается по направлению к первому ротору, то целесообразно, чтобы он соударялся с поверхностью обечайки первого ротора как можно выше, однако так, чтобы он не вызывал какого-либо всплеска, или так, чтобы он не смешивался с подачей первого минерального расплава по направлению к первой позиции на поверхности обечайки первого ротора.

Согласно описанному предпочтительному варианту расстояние между роторами таково, что в основном весь минеральный расплав, который подают по направлению к первой позиции на поверхности обечайки второго ротора и не удержавшийся на этом втором роторе, сбрасывается на первый ротор в виде каскада капель. Аналогичным образом большая часть второго минерального расплава, сброшенная со второго ротора и не удержанная на поверхности обечайки первого ротора, сбрасывается обратно в виде каскада капель по направлению ко второй позиции соударения на поверхности обечайки второго ротора.

Согласно настоящему изобретению можно также подавать больше двух струй расплава на верхнюю пару роторов. Можно, например, подавать две струи расплава на поверхность обечайки первого ротора и дополнительно струю расплава на поверхность обечайки второго ротора или наоборот.

Согласно изобретению две струи минерального расплава, которые подают к верхней паре роторов, могут быть либо из одной плавильной печи или из различных плавильных печей. Если обе струи расплава подают из одной и той же печи, то вторая струя расплава может быть охлаждена перед ее подачей к верхней паре роторов, если это требуется. В результате охлаждения изменяется вязкость минерального расплава, при этом также изменяются свойства минерального расплава в зоне формования волокна. Из более горячего минерального расплава получаются тонкие и короткие минеральные волокна, помимо прочего, обеспечивающие хорошие теплоизоляционные свойства вырабатываемой минеральной ваты. Из охлажденного минерального расплава, с другой стороны, получаются более грубые и длинные минеральные волокна, которые придают повышенную прочность вырабатываемой минеральной вате. Таким образом, можно изготавливать минеральные волокна двух различных видов из одного и того же минерального расплава, которые затем сообщают многообразные физические свойства вырабатываемой минеральной вате, которая может отвечать требованиям, предъявляемым к готовой продукции.

Согласно описанию, приведенному выше, подачу расплава можно, таким образом, выполнять к поверхностям как первого, так и второго роторов. Расплав можно подавать к двум роторам непрерывно или, если это желательно, периодически так, чтобы минеральный расплав шел сначала в виде струи расплава по направлению к первой позиции на поверхности обечайки первого ротора в течение заданного периода времени, а затем подачу расплава по направлению к поверхности обечайки первого ротора прерывают и начинают подачу расплава по направлению к первой позиции на поверхности обечайки второго ротора. После заданного периода времени подачу расплава по направлению к поверхности обечайки второго ротора прерывают и начинают подачу расплава к первому ротору. Обычно определенный период времени, в течение которого минеральный расплав подают к соответствующему ротору, имеет относительно небольшую продолжительность, т.е. частота чередования подачи расплава то к первому, то ко второму ротору является высокой. Частота чередования подачи расплава зависит, например, от того, с какими свойствами предполагают получать минеральную вату. Частоту чередования подачи расплава можно свободно варьировать в зависимости от требований. Подачу расплава можно также выполнять с интервалами, если это желательно.

Пример возможностей, предлагаемых настоящим изобретением, выражается в том, что первый минеральный расплав, так называемый «базовый расплав», можно подавать по направлению к первой позиции на поверхности обечайки первого ротора, причем этот базовый расплав может иметь относительно постоянные химический состав и вязкость. Затем второй минеральный расплав, так называемый «дополнительный расплав», подают по направлению ко второй позиции на поверхности обечайки второго ротора, причем состав этого дополнительного расплава может быть выбран согласно желаемым свойствам вырабатываемой минеральной ваты. В альтернативном варианте исполнения оба расплава можно подавать на поверхность обечайки первого ротора. Подачу второго минерального расплава, дополнительного расплава, можно выполнять так, чтобы, когда это требуется, второй минеральный расплав можно было легко заменить третьим минеральным расплавом с другим составом и/или с другими свойствами. Это приводит к относительно простому и быстрому изменению качества вырабатываемой минеральной ваты.

Согласно изобретению можно подавать обеими струями расплава равное количество минерального расплава к обоим роторам верхней пары роторов, другими словами, можно поддерживать по существу одинаковый расход расплава в обеих струях. Но, если это желательно, можно также подавать различные количества расплава обеими струями расплава к роторам верхней пары роторов. Это имеет место, например, когда к первому ротору и второму ротору подают различные минеральные расплавы, причем первый минеральный расплав является базовым расплавом, а второй расплав - дополнительным. Затем, расходы в струях расплава можно дозировать так, чтобы получаемая минеральная вата содержала минеральные волокна из базового расплава и дополнительного расплава в правильном количественном соотношении, чтобы получать минеральную вату с желаемыми свойствами.

Регулирование ра