Способ получения внутримолекулярного ангидрида тримеллитовой кислоты

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения ангидрида тримеллитовой кислоты, широко используемого при получении высококачественных пластификаторов, электроизоляционных лаков, высокотемпературных полиимидоамидных покрытий и других полимерных материалов. Способ получения внутримолекулярного ангидрида тримеллитовой кислоты осуществляют путем жидкофазного окисления псевдокумола кислородом воздуха в одну стадию при повышенной температуре и давлении в условиях противотока кислородосодержащего газа и реакционных продуктов в присутствии катализатора, содержащего соли тяжелых металлов и галоидных соединений с последующей отгонкой растворителя и термической дегидратацией тримеллитовой кислоты до внутримолекулярного ее ангидрида, причем окисление псевдокумола осуществляют в реакционном объеме, разделенном на три зоны, в каждую реакционную зону осуществляют рассредоточенный ввод бромистоводородной кислоты таким образом, что концентрация HBr дискретно повышается и составляет в верхней (первой) зоне [HBr]≥0,052%, в средней (второй) [HBr]≤0,09%, в нижней (третьей) зоне [HBr]≤0,111%, состав катализатора во всех зонах поддерживают постоянным при соотношении его компонентов в пределах Со:Mn:Ni = 0,28-0,66:1:0,04, и процесс ведут в температурном диапазоне 160-205°С ступенчатым ее повышением по зонам в интервале: в верхней (первой) зоне 160-180°С, в средней (второй) зоне 180-190°С, в нижней (третьей) зоне 195-205°С. Изобретение позволяет улучшить технологический процесс окисления псевдокумола и качество целевого продукта, повысить удельную производительность реакционного объема. 2 табл., 3 ил.

Реферат

Изобретение относится к производству тримеллитовой кислоты (ТМК) и на ее основе ангидрида тримеллитовой кислоты АТМК, широко используемого при получении высококачественных пластификаторов, электроизоляционных лаков, высокотемпературных полиимидоамидных покрытий и других полимерных материалов.

Известен способ получения АТМК, основанный на жидкофазном каталитическом окислении псевдокумола кислородом воздуха в уксуснокислой среде при температуре 104-249°С в присутствии Zr-Co-Mn-Br катализатора при соотношении [Br]:[Zr-Mn-Со]=0,5-2,0, где [Zr]=1,0-5,0%, [Mn]=14-60%, [Со]=35-80%. Выделение ТМК осуществляют фильтрацией охлажденного оксидата. Маточный раствор после фильтрации направляют на регенерацию уксусной кислоты, а ТМК на термическую ангидридизацию в два последовательно соединенных ангидридизатора при температуре в первом ангидридизаторе 104-246°С, во втором 104-254°С. Полученный АТМК-сырец очищают вакуумной дистилляцией. Для повышения выхода целевого продукта кубовый остаток после регенерации уксусной кислоты направляют в первый ангидридизатор. Выход целевого продукта составляет 89-90%. Основным недостатком предложенного метода является недостаточный выход (89-90%) ТМК. Кроме того, соли циркония, используемые в качестве компонента катализатора, выпадают в процессе окисления в осадок, что уменьшает активность каталитической системы, а следовательно, снижают производительность и показатели качества целевого продукта.

Согласно другому способу тримеллитовую кислоту получают непрерывным окислением псевдокумола кислородом воздуха в две стадии в уксуснокислой среде в присутствии Со-Mn-Br катализатора. Температура окисления на первой стадии 121-177°С, на второй 177-232°С. Воздух и компоненты катализатора одновременно подают в две зоны окисления, при этом металлы Со и Mn постоянно рециркулируют в первую зону.

Для выделения и рецикла катализатора используют метод оксалатного осаждения при температуре 121-190°С перед выделением ТМК из оксидата. При высаждении катализатора берут 0,25-2,5 молей щавелевой кислоты на моль суммы Со и Mn в катализаторе. Молярное отношение брома и металлов (Со и Mn) поддерживают в пределах от 0,2:1,0 до 2,0:1,0, а молярное отношение кобальта и марганца - в пределах от 1,0:0,2 до 1,0-1,0. К недостаткам этого способа следует отнести то, что проведение процесса окисления псевдокумола в одном аппарате, имеющем две зоны окисления - верхнюю и нижнюю, не является оптимальным, т.к. реакция окисления псевдокумола имеет не две, а три четко выраженные стадии

Каждая из них требует различных температурных и концентрационных параметров окисления, обусловленных различной способностью к окислению и к дезактивации катализатора. В условиях двух зон окисления снижается удельная производительность реакционного объема, качество и выход целевого продукта. Кроме того, оксалатный метод рекуперации катализатора не исключает неизбежного совместного высаждения оксалатов и тримеллитатов металлов катализатора, что по мере увеличения циклов приводит к накоплению тримеллитатов металлов - ингибированной формы катализатора и, как следствие, к снижению его активности.

Известен промышленный способ получения ТМК путем жидкофазного каталитического окисления псевдокумола O2-газом в две стадии. Процесс ведут в среде СН3СООН в присутствии Со-Mn-Br катализатора.

Все количество катализатора и промотора, растворенного в уксусной кислоте и смешанного с исходным углеводородом, вводят в реактор первой ступени, где конверсия псевдокумола достигает 50%. Концентрацию катализатора в растворителе поддерживают в пределах: Со - 0,01-1,0%, Mn - 0,01-1,0%, Br - 0,01-2,0%. Соотношение Br:(Со+Mn) составляет 2,51-2,99. Температура первой ступени 110-180°С, второй - в интервале 180-230°С, несмотря на существенные преимущества предложенного способа (повышенная степень селективности, снижены удельные потери СН3СООН (за счет "сгорания") по сравнению с другими известными способами, однако он также имеет ряд недостатков. Это относится прежде всего к вводу промогора на первую стадию окисления, что не является оптимальным вариантом проведение каталитической реакции окисления ортозамещенных метилбензолов.

Известно, что по мере накопления ортозамещенных бензолполикарбоновых кислот катализатор теряет свою активность вследствие образования малорастворимых хелатных комплексов Со и Mn с указанными ароматическими кислотами. Без восстановления активной формы катализатора, например, с использованием реакций лигандного обмена в хелатных комплексах при добавке HBr, повышение температуры и др. невозможно эффективно завершить процесс окисления на конечной стадии. Значительное повышение температуры хотя и повышает скорость реакции и степень превращения псевдокумола в ТМК, однако, в этом случае возрастают скорости побочных процессов окислительной деструкции как углеводорода, так и растворителя - СН3СООН.

Наиболее близкими к предлагаемому способу получения АТМК по технической сущности является способ получения внутримолекулярного ангидрида тримеллитовой кислоты, согласно которому жидкофазное каталитическое окисление псевдокумола осуществляют при температуре 186-215°С в одну стадию в одном или двух последовательно установленных аппаратах в условиях противотока О2-газа и реакционных продуктов до достижения превращения псевдокумола в ТМК не менее 97%, после чего реакционную массу выводят из зоны окисления, отгоняют не менее половины растворителя и 30-60%-ную суспензию ТМК направляют на термическую дегидратацию в один или два последовательно работающих аппарата, в которых при температуре 222-230°С испаряют оставшийся растворитель и выдерживают расплав до прекращения выделения паров воды.

В качестве катализатора окисления используют соли тяжелых металлов (Мт) из ряда Mn, Ni, Co, Zr, а в качестве промотора применяют бромистоводородную кислоту или ее смесь с соляной кислотой. Суммарную концентрацию тяжелых металлов катализатора в реакционной смеси поддерживают в пределах 0,05-0,12%, концентрацию брома или смеси брома и хлора - в пределах 0,12-0,44. Галоидоводородную кислоту распределяют по высоте реакционной зоны таким образом, что в верхнюю зону, содержащую ввод уксуснокислого раствора псевдокумола и соли металлов катализатора, одновременно дозируют не более 50% промотора от общего количества, и процесс продолжают до степени превращения псевдокумола в ТМК не менее 25%, а в нижнюю зону реакционного объема подают остальное количество промотора до достижения требуемой концентрации ТМК в продуктах окисления (≥97%). По сравнению с другими этот способ интенсифицирует процесс и обеспечивает повышение качества целевого продукта. Выход ТМК на стадии окисления достигает предела 95,1-98,6%, выход АТМК на стадии ангидридизации и очистки не ниже 95%, при этом качество целевого продукта по содержанию основного вещества достаточно высокое 98,5-99,1%.

Вместе с тем указанный способ с использованием одностадийного окисления с противотоком О2-газа и реакционных продуктов имеет ряд недостатков.

1) Проведение процесса в одном аппарате с условной разбивкой на две зоны окисления - верхнюю, куда вводят ИРС и нижнюю, откуда выводят продукты реакции, не является оптимальным вариантом, т.к. реакция окисления псевдокумола до ТМК имеет не две, а три четко выраженные стадии:

- окисление псевдокумола до диметилбензойных кислот (ДМБК);

- окисление диметилбензойных кислот до метилфталевых кислот;

- окисление метилфталевых кислот до тримеллитовой кислоты (ТМК).

Каждая из них имеет различные энергии активации, константы скоростей, предэкспоненциальнные множители, резко отличающуюся реакционную способность к окислению и дезактивации продуктами реакции металл-бромидного катализатора (ортозамещенными метилфталевой кислотой и тримеллитовой кислотой). Это обуславливает при прочих равных условиях разную скорость протекания процесса на начальных, промежуточных и конечных стадиях с отличием на 1-2 порядка. Управление процессом путем изменения параметров только на начальной и конечной стадиях не решает и не может решить проблемы приближения трех основных стадий к требуемым химической природой окисляющихся продуктов параметрам (температура, концентрация и состав катализатора, промотора HBr, окислителя О2, время пребывания на каждой стадии) определяющим глубину и селективность окислительных превращений как исходного ПСК, так и промежуточных кислородосодержащих соединений (спирты, альдегиды, фталиды) в целевой продукт - ТМК.

2) Проведение процесса окисления псевдокумола в верхней зоне с высокой степенью конверсии его в ТМК (предпочтительно 60-95%) указывает на то, что конечные продукты реакции ТМК и Н2О являются по существу нереагирующими соединениями (балластом), занимают до 20% реакционного объема, что снижает удельную производительность реакционной зоны.

3) Значительное содержание недоокисленных промежуточных продуктов в оксидате, выходящем из нижней зоны окисления в пределах 0,6-1,2%, указывает на то, что 3-6% введенного в процесс псевдокумола в условиях приведенного способа необратимо теряется уже только по причине недостаточной степени превращения промежуточных продуктов (ДМБК, МФК и др.) в ТМК, что снижает эффективность процесса.

4) Несмотря на то, что содержание основного вещества в выделенных из охлажденного оксидата продуктов окисления достаточно высока 95,1-98,6% и обеспечивает получение на ее основе ангидрида тримеллитовой кислоты высокого качества (содержание основного вещества в конечном продукте достигает 99,1%), однако отсутствие рецикла недоокисленных промежуточных продуктов приводит к неизбежному их накоплению, а следовательно, к необходимости дополнительных затрат на их обезвреживание или утилизацию для исключения экологического прессинга.

5) Использование в процессе окисления ПСК солей циркония малоэффективно, т.к. они выпадают в осадок в виде нерастворимых комплексов даже в избытке HBr. Принятое в составе катализатора высокое соотношение Mn:Со=1:0,1-0,3 при окислении псевдокумола проявляет минимальный эффект синергизма по сравнению с другими соотношениями в сторону увеличения доли кобальта.

На основании анализа вышеизложенных способов получения тримеллитовой кислоты и ее ангидрида становится очевидным, что ни в одном из них не увязывается реакционная способность исходных и промежуточных продуктов с требуемыми условиями для эффективного протекания процесса с увеличением производительности, снижением удельных расходных норм по углеводороду и растворителю, улучшением качества целевого продукта.

В связи с уменьшением реакционной способности к окислению в ряду ПСК→ДМБК→МФК процесс окисления псевдокумола предпочтительнее проводить по крайней мере в три ступени с дискретными по мере падения реакционной способности окисляемых промежуточных продуктов повышением температуры, концентрации кислорода при составе катализатора, проявляющего максимальный эффект синергизма, и обеспечением постоянной активности путем непрерывной его реактивации в ходе реакции рассредоточенным вводом сильной протонной кислоты - HBr по трем зонам.

Предлагаемое изобретение направлено на улучшение технологического процесса окисления псевдокумола и качества ТМК, повышение удельной производительности реакционного объема за счет комплексного подхода при проведении реакции жидкофазного окисления псевдокумола до тримеллитовой кислоты, учитывающего дискретные изменения параметров на каждой стадии процесса.

Указанная цель достигается тем, что внутримолекулярный ангидрид тримеллитовой кислоты получают путем жидкофазного окисления псевдокумола кислородом воздуха в одну стадию при повышенной температуре и давлении в условиях противотока кислородсодержащего газа и реакционных продуктов в присутствии катализатора, содержащего соли тяжелых металлов и галоидных соединений с последующей отгонкой растворителя и термической дегидратацией тримеллитовой кислоты до внутримолекулярного ее ангидрида, причем окисление псевдокумола осуществляют в реакционном объеме, разделенном по крайней мере на три зоны, температуру и подачу бромистоводородной кислоты распределяют по зонам таким образом, что температура реакции и концентрация HBr составляет: в верхней зоне: Т=160-180°С, HBr≥0,052%; в средней зоне: Т=180-190°С, HBr≤0,09%, в нижней зоне: Т=195-205°С, HBr≤0,111%, при этом состав и концентрацию катализатора во всех зонах реакционного объема поддерживают постоянной в соотношении Mn:Со:Ni=1:0,28:0,66:0,04.

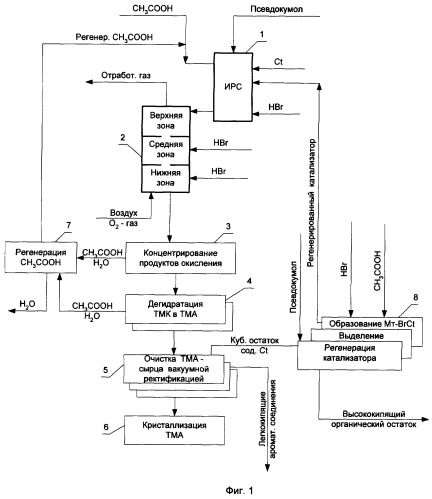

Новым в способе является проведение окисления псевдокумола в реакционном объеме, разделенном по крайней мере на три зоны, температуру и подачу бромистоводородной кислоты распределяют по зонам таким образом, что температура реакции и концентрация HBr составляет: в верхней зоне: Т=160-180°С, HBr≥0,052%; в средней зоне: Т=180-190°С, HBr≤0,09%, в нижней зоне: Т=195-205°С, HBr≤0,111%, при этом состав и концентрацию катализатора во всех зонах реакционного объема поддерживают постоянной в соотношении Mn:Со:Ni=1:0,28:0,66:0,04 (фиг.1).

Перечень чертежей и иных материалов.

Фигура 1. - Блок-схема получения АТМК.

Фигура 2. - Схемы лабораторной установки окисления псевдокумола.

Фигура 3. - Схема реакционного узла.

Таблица 1. - Условия и результаты окисления псевдокумола до ТМК.

Таблица 2. - Условия и результаты опытов по ангидридизации ТМК на опытной установке и в лабораторных условиях.

Ниже приводится описание установки, а также примеры, поясняющие содержание и сущность настоящего изобретения.

1. Стадия окисления

1.1. Лабораторная установка

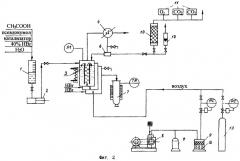

Опыты проводят на установке непрерывного действия (фиг.2) с газлифтным реактором (V=1,2 л), изготовленным из титана ВТ 1-0. Установка снабжена сборником ИРС 1, насосом-дозатором ИРС 2, реактором 3, конденсатором 4, компрессором 5, сборником флегмы 6, сборником оксидата 7, газоанализаторами на О2, СО и СО2 11, ротаметрами расхода воздуха 12, приборами КИП и А, приборами для измерения температуры, давления, пробоотборным устройством. Воздух после компрессора подвергается очистке и сушке щелочью от пыли и масла в адсорбере 8 и 9, 10 перед подачей в реактор. Инертный газ подается в реактор из баллона 13.

1.2. Опытная установка

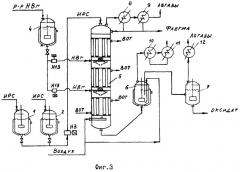

Процесс жидкофазного окисления проводят на опытной установке непрерывного действия. Установка снабжена емкостями ИРС 1, 2, насосом-дозатором 3, емкостью HBr в уксусной кислоте 4, газлифтным реактором 5, шлюзовой камерой 6, сборником оксидата 7, конденсаторами 8, 9, 10, 11, 12, насосом-дозатором HBr 13. Противоточный газлифтный реактор колонного типа разделен на три секции, которые выполняют функции проточных аппаратов полного смешения. Требуемый температурный режим в секциях поддерживается отводом тепла в верхней и средней секции за счет испарения воды, подаваемой в межтрубное пространство теплообменников, а в нижней секции за счет подвода тепла теплоносителя (ВОТ) в межтрубное пространство теплообменника. Габариты реактора, изготовленного из титанового сплава BTI-0: диаметр - 0,3 м, высота - 14 м. Общий рабочий объем - 300 л (фиг.3).

Температурный режим по секциям, давление, состав газа на выходе из реактора, расход воздуха замеряются непрерывно при помощи КИП и А.

Предлагаемое изобретение иллюстрируется следующими примерами

Пример 1. Опыт проводят на лабораторной установке (фиг.2). Приготавливают исходную реакционную смесь (ИРС). Концентрации реагентов в ИРС составляют [ПСК]=20,2%, [Со(Ас)2·4Н2О]=0,050%, [Mn(Ас)2·4Н2О]=0,206%, [Ni(Ac)2·4Н2О]=0,007%, [H2O]=2,5%, [HBr(40%)]=0,13%, [СН3СООН] - остальное. В перерасчете на активные составляющие состав ИРС выглядит следующим образом: [ПСК]=20,2%, [Н2О]=2,5%, [Mn]=0,0461% (461 ppm), [Co]=0,0129% (129 ppm), [Ni]=0,0018(18 ppm), [Br]=0,0525% (525 ppm).

Перед пуском установки в реактор загружают уксуснокислый раствор катализатора, концентрация компонентов которого соответствует его содержанию в исходной реакционной смеси, подаваемой в реактор. Содержимое реактора нагревают до 180°С в токе инертного газа, после чего начинают непрерывную дозировку ИРС и практически одновременно подают воздух. После трехкратного обмена в реакционном объеме верхней (I) зоны окисление в условиях выбранных параметров отбирают пробу и проводят анализ оксидата. Рассредоточенную подачу раствора HBr в уксусной кислоте в среднюю (II) и нижнюю (III) зоны реакционного объема осуществляют с помощью дозирующего насоса, имеющего регулирующие лимбы. Отбор проб реакционной массы из верхней и средней зон реакционного объема осуществляют через пробоотборники. Вывод продуктов реакции осуществляют из нижней зоны реактора через регулирующий клапан.

Парогазовую смесь выводят из верхней зоны в конденсатор, из которого часть обводненной флегмы возвращают в реактор (до 70%), а остальное количество отводят для отгонки воды и возврата уксусной кислоты в процесс. Охлажденные газы проходят щелочную ловушку и их сбрасывают в атмосферу. Условия проведения процесса и достигнутые результаты приведены в табл.1, условия проведения ангидридизации ТМК с получением ТМА представлены в табл.2.

В присутствии Со-Mn-Ni-Br при концентрации псевдокумола в исходной реакционной смеси, равной 20,2%, температурах верхней, средней и нижней зонах, равных 180, 190 и 205°С соответственно, и распределении количеств вводимого в процесс HBr в верхнюю, среднюю и нижнюю зоны в соотношениях 52, 30 и 18% соответственно, достигаемая удельная производительность - 243 г ТМК/л·час (прототип 207 г ТМК/л· час), сгорание уксусной кислоты составило 95,6 кг/т ТМК (прототип - 142,9 кг/т ТМК), содержание основного вещества (ТМК) в продуктах окисления составила 99,2% (прототип - 98,6%). В процессе ангидридизации ТМК в ТМА с последующей очисткой ТМА достигнут выход без рецикла 96,1%, с рециклом 98,6% (табл.2).

Пример 2. Опыт проводят на опытной установке в условиях примера 1 с той лишь разницей, что температуру окисления в верхней, средней и нижней зонах реакции снижают на 20, 10 и 15°С соответственно. Удельная производительность практически осталась на том же уровне - 242 г ТМК/л·час, сгорание СН3СООН уменьшилось до 86 кг/т ТМК, содержание основного вещества снизилось до 98,8%. При ангидридизации ТМК и очистке ТМА достигнуты результаты: выход без рецикла 95,7%, с рециклом 98,9%.

Пример 3. Опыт проводят в условиях примера 2 с той лишь разницей, что изменяют соотношение металлов в сторону увеличения кобальта Mn:Со:Ni:Br=1:1:0,06:1,78. Достигнуты следующие результаты: удельная производительность составила 243 г ТМК/л·час, сгорание СН3СООН 96,6 кг/т ТМК, содержание основного вещества в продуктах окисления составило 99,3%. В процессе ангидридизации ТМК и очистки ангидрида достигнут выход без рецикла КО - 96,2%, с рециклом - 98,8%.

Пример 4. Опыт проводят в условиях примера 2 с той лишь разницей, что изменили распределение брома по зонам реакционного объема в соотношении (%) верх : середина : низ = 60:30:10. Качество продукта практически не изменилось. Содержание основного вещества (ТМК) достигло 99,1%, сгорание уксусной кислоты составило 86,1 кг/т ТМК, удельная производительность 242 г ТМК/л·час.

Пример 5. Опыт проводят на опытной установке (фиг.1,3) в условиях примера 1 с той лишь разницей, что концентрацию брома увеличили в 2,3 раза, перераспределив ее по зонам реакционного объема (%) в соотношении верх : середина : низ = 55:25:20. Достигнуты следующие результаты: содержание основного вещества в продуктах окисления составило 99,1%, сгорание уксусной кислоты 96,8%, удельная производительность 242 г ТМК/л·час.

Пример 6. Опыт проводят в условиях примера 5 с той лишь разницей, что снизили концентрацию псевдокумола в исходной реакционной смеси на 1%, а время реакции уменьшили на 10 минут. Результат: содержание основного вещества составило 99,5%, сгорание СН3СООН 96,4 кг/т ТМК, удельная производительность 244 г ТМК/л·час. При ангидридизации полученной ТМК выход ТМА составил 96,6% без рецикла кубового остатка, с рециклом КО - 99,1%.

Пример 7. Опыт проводят в условиях примера 3 с той лишь разницей, что температуру по всем зонам реакционного объема повысили на 10°С, а концентрацию псевдокумола в ИРС увеличили на 2%. Результат: удельная производительность возросла до 277 г ТМК/л·час (т.е. на 30%), содержание основного вещества составило 99,2%, сгорание уксусной кислоты 98,8% кг/т ТМК, при ангидридизации полученной ТМК выход ТМА составил 96,2% без рецикла КО, с рециклом КО - 98,7%.

Пример 8 (прототип). Опыт проводят в условиях прототипа. В этих условиях удельная производительность снизилась на 15% и составила 207 г ТМК/л·час, сгорание увеличилось на 33% (142,9 кг/т ТМК), а содержание основного вещества в продуктах окисления - 98,7%.

Пример 9 (сравнительный). Опыт проводят в условиях примера 2 с той лишь разницей, что температуру окисления по всем зонам реакционного объема понизили 10°С. Сгорание уксусной кислоты - 76 кг/т ТМК. Содержание основного вещества в продукте - 86,3%, что не удовлетворяет требованиям, предъявляемым к процессу синтеза ТМК.

Пример 10 (сравнительный). Опыт проводят в условиях примера 1 с той лишь разницей, что температуру окисления по всем зонам реакционного объема повысили на 10°С и исключили из состава смешанного катализатора никель, при сохранении общей концентрации металлов катализатора. Удельная производительность - 242 г ТМК/л·час, содержание основного вещества - 99,7%, сгорание уксусной кислоты 231,1 кг/т ТМА.

Пример 11 (сравнительный). Опыт проводят в условиях примера 1 с той лишь разницей, что концентрацию катализатора и промотора увеличили в 1,5 раза. Удельная производительность изменилась незначительно (242 г ТМК/л·час), сгорание СН3СООН возросло в 2 раза и составило 190,6 кг/т ТМК, содержание основного вещества в продуктах окисления - 99,2%.

Пример 12 (сравнительный). Опыт проводят в условиях примера 1 с той лишь разницей, что количество вводимого в процесс HBr распределено поровну в верхней и нижней зонах реакционного объема. В этих условиях сгорание уксусной кислоты составило 96,1 кг/т ТМК, содержание основного вещества снизилось до 94,2%.

Пример 13 (сравнительный). Опыт проводят в условиях примера 1 с той лишь разницей, что распределение ввода HBr по зонам реакционного объема проведено в соотношении (%) верх : середина : низ = 75:20:5. В этих условиях сгорание СН3СООН - 96,8 кг/т ТМК, содержание основного вещества - 93.9%.

Пример 14 (сравнительный). Опыт проводят в условиях примера 1 с той лишь разницей, что концентрацию HBr уменьшили в 1,5 раза. В этих условиях сгорание СН3СООН - 96,9 кг/т ТМК, содержание основного вещества - 90.6%.

Пример 15 (сравнительный). Опыт проводят в условиях примера 1 с той лишь разницей, что концентрацию катализатора уменьшили в 1,5 раза. Сгорание СН3СООН - 90,3 кг/т ТМК, содержание основного вещества - 78.8%, что не удовлетворяет требованиям, предъявляемым к процессу синтеза ТМК.

Пример 16. Опыт проводят в условиях примера 1 с той лишь разницей, что изменили соотношение Mn:Со=1:0,66. Удельная производительность - 243 г ТМК/л·час, сгорание СН3СООН - 94,2 кг/т ТМК, содержание основного вещества немного улучшилось и составило 99,6%.

Комплексный подход при проведении реакции жидкофазного каталитического окисления псевдокумола до тримеллитовой кислоты, учитывающий дискретные изменения параметров на каждой химической стадии (Т, [O2], [Br], время пребывания) по мере изменения реакционной способности промежуточных продуктов к окислению и дезактивации катализатора, как показала экспериментальная проверка, привел к следующим результатам: в более мягких температурных условиях повышена удельная производительность реакционного объема более чем на 30%, улучшено качество ТМК и АТМК на ее основе, снижены удельные потери ("сгорание") СН3СООН более, чем на 40% по сравнению с прототипом.

Расчет потерь уксусной кислоты

Деструктивное окисление уксусной кислоты протекает по брутто-схеме:

2,5 СН3СООН+4,5О2→4СО2+СО+5Н2O

Потери уксусной кислоты рассчитываются по формуле, кг/час:

Gпот.ук=Gабг.·(CO2+СО)·0,6·60/100·22,4·2

Gабг. - объем абгазов после реактора, м3/час;

(СО2+СО) - суммарное процентное содержание СО2 и СО в абгазах, % объемн.;

0,6 - относительное количество (СО2+СО), образующихся из уксусной кислоты;

60 - молекулярный вес уксусной кислоты;

22,4 - объем 1 кг/мол. газа, м3;

2 - число кг-молей СО2 и СО, образующихся на 1 кг моля уксусной кислоты.

Источники информации

1. Патент США 4788296, МКИ С 07 Д 307/89, 1988.

2. Патент США 4816601, МКИ С 07 С 51/265, 1989.

3. Патент США 4835308, МКИ 51/265, 1989.

4. Патент РФ 2152937, МКИ 307/89, 2000 (прототип).

5. Назимок В.Ф., Овчинников В.И., Потехин В.М. "Жидкофазное окисление алкилароматических углеводородов. - М.: Химия, 1987. - 240.

6. Chester A.W., Scott E.J.Y., Landis P.S // J Catalysis. 1977. V.46. P 308-319.

| Таблица 1Условия и результаты окисления псевдокумола до ТМК | ||||||||

| Состав исходной реакционной смеси | ||||||||

| № примера | [Mn], ppm | [Со], ppm | [Ni], ppm | [пск], % | [Н2O], % | [Br], ppm | [Mn]:[Мт] | Соотношение компонентов катализатора [Mn]:[Co]:[Ni]:[Br] |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | 461 | 129 | 18 | 20,2 | 2,5 | 525 | 1:0,32 | 1:0,28:0,04:1,14 |

| 2 | 461 | 129 | 18 | 20,2 | 2,5 | 525 | 1:0,32 | 1:0,28:0,04:1,14 |

| 3 | 295 | 295 | 18 | 20,2 | 2,5 | 525 | 1:1,06 | 1: 1:0,06: 1,78 |

| 4 | 461 | 129 | 18 | 20,2 | 2,5 | 525 | 1:0,32 | 1:0,28:0,04:1,14 |

| 5 | 461 | 129 | 18 | 20,2 | 2,8 | 1250 | 1:0,32 | 1:0,28:0,04:2,71 |

| 6 | 461 | 129 | 18 | 19,2 | 2,8 | 1250 | 1:0,32 | 1:0,28:0,04:2,71 |

| 7 | 295 | 295 | 18 | 22,0 | 2,5 | 525 | 1:1,06 | 1:1:0,06:1,78 |

| 8 (прототип) | 455 | 36 | Ni/Zr 24/24 | 12 | 2,6 | 580 | 1:0,18 | Zr 1:0,08:0,06(0,06):1,27 |

| 9 сравн. | 461 | 129 | 18 | 20,2 | 2,5 | 525 | 1:0,32 | 1:0,28:0,04:1,14 |

| 10 сравн. | 461 | 147 | - | 29,2 | 2,5 | 525 | 1:0,32 | 1:0,32:-1,14 |

| 11 сравн. | 692 | 194 | 27 | 20,2 | 2,6 | 787 | 1:032 | 1:0,28:0,04:1,14 |

| 12 сравн. | 461 | 129 | 18 | 20,2 | 2,5 | 525 | 1:0,32 | 1:0,28:0,04:1,14 |

| 13 сравн. | 461 | 129 | 18 | 20,2 | 2,5 | 525 | 1:0,32 | 1:0,28:0,04:1,14 |

| 14 сравн. | 461 | 129 | 18 | 20,2 | 2,5 | 355 | 1:0,32 | 1:0,28:0,04:0,77 |

| 15 сравн. | 307 | 86 | 12 | 20,2 | 2,5 | 525 | 1:0,32 | 1:0,28:0,04:1,71 |

| 16 | 355 | 235 | 16 | 20,2 | 2,5 | 525 | 1:0,7 | 1:0,66:0,04:1,48 |

| Продолжение таблицы 1 | ||||||||||||

| № примера | Время реакции, мин. | Распределение температуры по зонам реакц. объема, °С | Распределение ввода HBr по зонам реакц. объема. % | Содержание ТМК в продуктах окисления, % | Суммарное сгорание уксусной кислоты, кг/т ТМК | Удельное произвол. г ТМК/л·час | ||||||

| верх | середина | низ | верх | середина | низ | верх | середина | низ | ||||

| 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | |

| 1 | 75 | 180 | 190 | 205 | 52 | 30 | 18 | 14,55 | 89,9 | 99,2 | 95,6 | 243 |

| 2 | 75 | 160 | 180 | 190 | 52 | 30 | 18 | 9,1 | 86,1 | 98,8 | 86,0 | 242 |

| 3 | 75 | 160 | 180 | 190 | 52 | 30 | 18 | 22,8 | 93,2 | 99,3 | 96,6 | 243 |

| 4 | 75 | 160 | 180 | 190 | 60 | 30 | 10 | 24,9 | 95,0 | 99,1 | 86,1 | 242 |

| 5 | 75 | 180 | 190 | 205 | 55 | 25 | 20 | 16,0 | 90,2 | 99,4 | 96,8 | 242 |

| 6 | 65 | 180 | 190 | 205 | 55 | 25 | 20 | 15,4 | 88,8 | 99,5 | 96,4 | 244 |

| 7 | 75 | 170 | 190 | 200 | 52 | 30 | 18 | 23,1 | 93,3 | 99,2 | 98,8 | 277 |

| 8 (прототип) | 80 | 210 | - | 210 | 40 | - | 60 | 88,2 | - | 98,7 | 142,9 | 207 |

| 9 | 75 | 150 | 170 | 180 | 52 | 30 | 18 | 5,1 | 72,0 | 86,3 | 76,0 | - |

| 10 | 75 | 190 | 200 | 215 | 52 | 30 | 18 | 40,0 | 95,4 | 99,7 | 231,1 | 242 |

| 11 | 75 | 180 | 190 | 205 | 52 | 30 | 18 | 46,7 | 94,5 | 99,2 | 190,6 | 242 |

| 12 | 75 | 180 | 190 | 205 | 50 | 50 | - | 14,8 | 93,2 | 94,2 | 96,1 | - |

| 13 | 75 | 180 | 190 | 205 | 75 | 20 | 5 | 17,0 | 92,6 | 93,9 | 96,8 | - |

| 14 | 75 | 180 | 190 | 205 | 52 | 30 | 18 | 7,2 | 71,1 | 90,6 | 96,9 | - |

| 15 | 75 | 180 | 190 | 205 | 52 | 30 | 18 | 5,9 | 60,1 | 78,8 | 90,3 | - |

| 16 | 75 | 180 | 190 | 205 | 52 | 30 | 18 | 16.2 | 90,3 | 99,6 | 94,2 | - |

| Таблица 2Условия и результаты опытов по ангидридизации ТМК на опытной установке и в лабораторных условиях | ||||||||||

| №№ п/п | Помер примера по таблице №1 (стадии окисления) | Содержание ТМК в продуктах окисления % | Выход ТМА без рецикла, % | Состав куб. остатка | Выделено АТМК | Выход ТМЛ с рециклом, % | Выделено Σ метал. | |||

| АТМК, % | ∑ металлов, % | кг/час | % масс | кг/час | % масс | |||||

| 1 | 2 | 3 | 6 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 1 | 2 | 98,8 | 95,7 | 60,1 | 2,88 | 0,42 | 94,94 | 98,9 | 0,027 | 92,62 |

| 2 | 5 | 99,4 | 95,6 | 60,2 | 2,92 | 0,42 | 95,03 | 98,81 | 0,027 | 92,41 |

| 3 | 1 | 99,2 | 96,1 | - | - | - | - | 98,6 | - | - |

| 4 | 3 | 99,3 | 96,2 | - | - | - | - | 98,8 | - | - |

| 5 | 6 | 99,5 | 96,6 | - | - | - | - | 99,1 | ||

| 6 | 7 | 99,2 | 96,2 | - | - | - | - | 98,7 | - | - |

Способ получения внутримолекулярного ангидрида тримеллитовой кислоты путем жидкофазного окисления псевдокумола кислородом воздуха в одну стадию при повышенной температуре и давлении в условиях противотока кислородосодержащего газа и реакционных продуктов в присутствии катализатора, содержащего соли тяжелых металлов и галоидных соединений с последующей отгонкой растворителя и термической дегидратацией тримеллитовой кислоты до внутримолекулярного ее ангидрида, отличающийся тем, что окисление псевдокумола осуществляют в реакционном объеме, разделенном на три зоны, в каждую реакционную зону осуществляют рассредоточенный ввод бромисто-водородной кислоты таким образом, что концентрация HBr дискретно повышается и составляет в верхней (первой) зоне [HBr]≥0,052%, в средней (второй) [HBr]≤0,09%, в нижней (третьей) зоне [HBr]≤0,111%, состав катализатора во всех зонах поддерживают постоянным при соотношении его компонентов в пределах Со:Mn:Ni = 0,28÷0,66:1:0,04, процесс ведут в температурном диапазоне 160-205°С ступенчатым повышением температуры по зонам в интервале: в верхней (первой) зоне 160-180°С, в средней (второй) зоне 180-190°С, в нижней (третьей) зоне 195-205°С.