Способ получения полимерных материалов с заданной пористостью с помощью обработки двуокисью углерода в сверхкритическом состоянии и последующей термообработки при атмосферном давлении

Иллюстрации

Показать всеИзобретение относится к способу получения пористых полимерных материалов. Способ получения пористых полимерных материалов заключается в насыщении образца полимерного материала, помещенного в ячейку высокого давления, двуокисью углерода в сверхкритических условиях при давлении 250 атм и температуре 40-120°С, охлаждении ячейки до комнатной температуры и медленном снижении давления до атмосферного. Вспенивание полимерного образца, насыщенного двуокисью углерода в сверхкритических условиях, происходит при дальнейшей термообработке при атмосферном давлении в течение 60 минут, при этом конечная пористость образца полимера определяется температурой термообработки. В процессе термообработки происходит вспенивание наружного слоя полимерного образца, насыщенного двуокисью углерода, что позволяет во многом сохранить механические свойства исходного полимера. 1 табл., 9 ил.

Реферат

Изобретение относится к способу получения полимерных материалов с заданным объемом пор с помощью обработки двуокисью углерода в сверхкритическом состоянии при давлении 250 атм и температуре 40-120°С и последующей термообработки при температуре 40-210°С и атмосферном давлении.

На сегодняшний день разработка методов получения полимерных матриц с заданной пористостью привлекает большое внимание исследовательских групп во всем мире. Это связано с тем, что пористые полимеры и материалы на их основе имеют чрезвычайно широкий диапазон применений. Например, в научной литературе описано использование пористых полимеров в качестве фильтров для улавливания органических веществ [Мое, WM., Irvine RL. Polyurethane foam based biofilter media for toluene removal. Water. Sci. Technol. 2001; 43(11): 35-42] и летучих компонентов запаха [Avison SJ, Gray DA, Davidson GM, Taylor AJ. Infusion of volatile flavor compounds into low-density polyethylene. J. Agric. Food. Chem. 2001 Jan; 49(1): 270-5.], как адсорбентов для разделения биомолекул [Mayr В, Tessadri TR., Post E, Buchmeiser MR. Metathesis-based monoliths: influence of polymerization conditions on the separation of biomolecules. Anal. Chem. 2001 Sep 1; 73(17): 4071-8], в микрожидкостной хроматографии и капиллярном электрофорезе [Gusev I, Huang X, Horvath С. Capillary columns with in situ formed porous monolithic packing for micro high-performance liquid chromatography and capillary electrochromatography. J. Chomatogr. A 1999 Sep 3; 855(1): 273-90], в оптических электронных устройствах [Wirnsberger G, Yang P, Scott BJ, Chmelka BF, Stucky GD. Mesostructured materials for optical applications: from low-k dielectrics to sensors and lasers. Spectrochim Acta A Mol. Biomol. Spectrosc. 2001 Sep 1; 57(10): 2049-60] и электрохимических источниках питания [Sotiropoulos S., Brown I.L., Akay G., Lester E. Nickel incorporation into a hollow fibre microporous polymer: a preparation route for novel high surface area nickel structures. Materials Letters 35 (1998) 383-391].

Большой интерес представляет использование таких материалов в медицине. Здесь основными направлениями применения пористых полимеров являются: создание на их основе источников для медленного дозирования в организме человека лекарственных препаратов (технология Drug delivery) [Dziubia TD, Torjman MC, Joseph Л, Murphy-Tatum M, Lowman AM. Evaluation of porous networks of poly(2-hydroxyethyl methacrylate) as interfacial drug delivery devices. Biomaterials 2001 Nov; 22(21): 2893-9], использование в качестве основы для роста и регенерации тканей [Choueka J., Charvet J.L., Koval K.J., Alexander H., James K.S. Canine bone response to tyrosine-derived polycarbonates and poly(L-lactid acid). J. Biomed. Mater. Res., May; 31(1): 35-41 (1996)] и имплантантов с улучшенной приживаемостью [Gosain AK, Song L, Riordan P, Amarante MT, Nagy PG, Wilson CR, Toth JM, Ricci JL. A 1-year study of osteoinduction in hydroxyapatite-derived biomaterials in an adult sheep model: part I. Plast. Reconstr. Surg. 2002 Feb; 109(2): 619-30].

Приведенные выше примеры далеко не исчерпывают весь спектр возможных применений пористых полимерных материалов, но они ясно показывают, что потребность в таких материалах на сегодняшний день достаточно велика и будет увеличиваться в будущем.

Одним из перспективных методов создания пористости в полимерных матрицах является обработка двуокисью углерода в газообразном, жидком или сверхкритическом состоянии. Хотя данный метод получения пористости применяется сравнительно недавно, к настоящему моменту опубликовано значительное количество работ, посвященных этой теме. В этих исследованиях процесс создания пористости осуществлялся в две стадии: на первой стадии полимер насыщался газообразным, жидким или сверхкритическим СО2 при высоком давлении, на второй насыщенный СО2 полимер вспенивали с помощью быстрого нагрева при атмосферном давлении. Так, в работах [Handa, Y.P.; Zhang, Z.J. A new technique for measuring retrograde vitrification in polymer-gas systems and for making ultramicrocellular foams from the retrograde phase. Polym. Sci. Part B: Polym. Phys. 2000, Vol.38, p.716-725.] описано получение указанным способом пористого полиметилметакрилата (ПММА), в работе [Kumar, V.; Weller, J.E. Microcellular Foams; Khemani, К.С., Ed.; ACS: Washington, DC, 1997; Vol.669, p.101.] изучено влияние температуры вспенивания на пористость насыщенного СО2 поликарбоната. Авторами [Wessling, M.; Borneman, Z.; Van den Boomgaard, Т.; Smolders, С.A. Carbon dioxide foaming of glassy polymers J. Appl. Polym. Sci. 1994, Vol.53, p.1497-1512.] изучен процесс порообразования в пленках поликарбоната, полиамида и польсульфона, показано, что при насыщении этих полимеров газообразным CO2 и последующем вспенивании процесс порообразования сопровождается образованием на поверхности тонкого плотного слоя, закрывающего доступ к порам в толще полимера.

В работе [Stafford, С.M.; Russel, Т.Р.; McCarthy, Т. Expansion of polystyrene using supercritical carbon dioxide: effects of molecular weight, polydispersity, and low molecular weight components. J. Macromolecules 1999, Vol.32, p.7610-7616] изучена зависимость среднего диаметра пор насыщенного сверхкритическим CO2 и вспененного полистирола от молекулярной массы, полидисперсности и количества низкомолекулярных компонентов в исходном полимере. Показано, что из всех исследованных факторов только присутствие существенного количества низкомолекулярных веществ оказывает влияние на порообразование в полистироле. Кроме того, имеется ряд публикаций, посвященных получению данным способом пористых полипропилена [Liang, M.-T.; Wang, C.-M. Production of Very Low Density Microcellular Polypropylene by Supercritical Carbon Dioxide: Nottinghma (UK), 1999, p.151.], полиэтилена [Briscoe, В.J.; Chaudhary, B.I.; Savvas, T. Cellular Polymers 1993, Vol.12, p.171.] и полиэтилтерефталата модифицированного гликолем [Handa, Y.P.; Wong, В.; Zhang, Z.; Kumar, V.; Eddy, S.; Khemani, K. Polym. Eng. Sci 1999, Vol.39, p.55.].

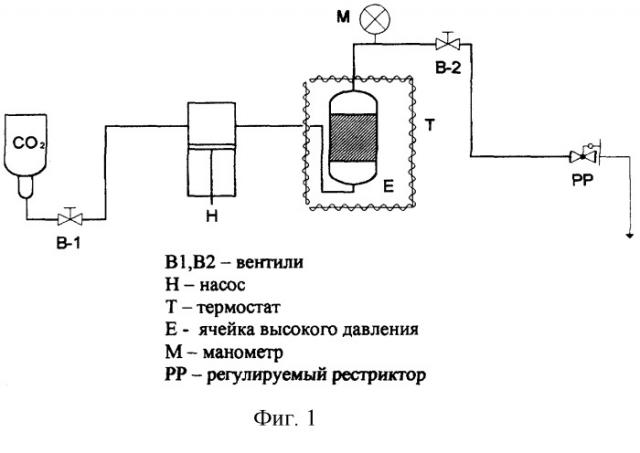

В данной заявке на изобретение для создания в полимерных материалах пористости заданного объема предлагается использование двухстадийной обработки, позволяющей получать полимерные материалы с заданным объемом пор. На первой стадии полимер насыщается двуокисью углерода в сверхкритическом состоянии. Насыщение полимера проводится на установке, принципиальная схема которой приведена на фиг.1.

Процесс насыщения на данной установке осуществляли следующим образом: образец полимера помещали в ячейку Е, затем с помощью насоса Н ячейку заполняли двуокисью углерода до заданного давления, после чего с помощью термостата Т нагревали до заданной температуры. По окончании опыта ячейку остужали до комнатной температуры и медленно сбрасывали давление через регулируемый рестриктор PP.

Данные по сорбции двуокиси углерода полимерами при температуре 40°С-120°С и давлении 250 атм за 60 минут обработки приведены в таблице 1.

| Таблица 1. | |||||

| Наименование полимера | Количество сорбированной двуокиси углерода в % от массы полимера | ||||

| 40°С | 60°С | 80°С | 100°С | 120°С | |

| Ударопрочный полистирол (HIPS) | 4,9 | 6,4 | 7,8 | 9,8 | - |

| Поликарбонат | 4 | 4,8 | 5,6 | 7,2 | 8,5 |

| Полиметилметакрилат (ПММА) | 14,1 | 16,5 | 22,3 | 28 | - |

| Полистирол | 11,6 | 13 | 17 | 22,3 | - |

| Акрилонитрил-бутадиен-стирол (ABS) | 9,2 | 11,2 | 15,3 | 17,1 | - |

| Сополимер 94% полиметилметакрилата - 6% полиметилакрилата (дакрил 6) | 17 | 24,6 | 29 | - | - |

Представленные данные охватывают интервал температур ниже температуры стеклования, так насыщение двуокисью углерода при значениях, близких или превышающих данную температуру, приводит к сорбции чрезвычайно больших количеств двуокиси углерода, что, в свою очередь, приводит к сильному набуханию (в 2,5-4 раза по отношению к первоначальному объему) и практически полной потере механической прочности. Например, после обработки ПММА при температуре 100°С (количество сорбированной двуокиси углерода 28% от массы полимера) образец полимера стал рыхлым и хрупким. Обработка ПММА выше данной температуры приводила к механическому разрушению образца.

Сразу после обработки двуокисью углерода образец помещали в термостат и выдерживали в течение 60 минут при заданной температуре. В процессе термообработки происходило вспенивание наружного слоя полимера, насыщенного двуокисью углерода. При этом сердцевина полимера не претерпевала никаких изменений, т.е. образец во многом сохранял механические свойства исходного материала. Предложенный порядок действий, при котором образец сначала обрабатывается двуокисью углерода, потом извлекается из ячейки после охлаждения и медленного сброса давления и, затем, вспенивается в термостате, обеспечивает ряд преимуществ, по сравнению с известным способом вспенивания непосредственно в ячейке при сбросе давления, а именно:

- данный порядок действий обеспечивает строгий контроль за всеми параметрами процесса (условия обработки в скСО2, температура вспенивания), что в свою очередь, позволяет с высокой точностью предсказывать конечную пористость материала;

- при двухстадийной обработке более эффективно используется объем ячейки, так как в данном случае не требуется дополнительного объема для расширения вспенивающихся полимерных образцов, что существенно снижает себестоимость пористого полимерного материала.

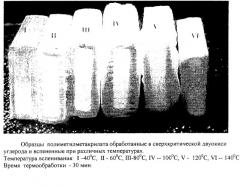

В качестве иллюстрации на фиг.2, приведена фотография образцов полиметиметакрилата, обработанных в сверхкритической двуокиси углерода при давлении 250 атм и температуре 40°С в течение 30 минут и затем вспененных при различных температурах.

Общий объем пор полимерных материалов измеряли по заполнению их водой при комнатной температуре и давлении 300 атм. Измеренные таким образом значения пористости образцов полиметилметакрилата в зависимости от температуры вспенивания приведены на гистограмме (фиг.3). Условия обработки и температуры вспенивания соответствуют, указанным на фиг.2.

Как видно на фиг.3., предлагаемый способ двухстадийной обработки полимеров позволяет получать образцы с пористостью, изменяющейся в широких пределах в зависимости от температуры термообработки при атмосферном давлении.

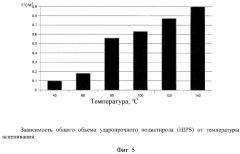

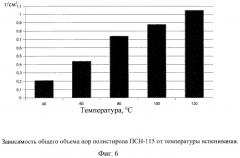

Аналогичным образом были получены образцы различной пористости ударопрочного полистирола (HIPS), поликарбоната, полистирола, сополимера акрил-бутадиен-стирол (ABS), сополимера 94% метилметакрилата - 6% метилакрилата (дакрил 6). Данные по изменению пористости полимерных материалов в зависимости от температуры обработки при атмосферном давлении приведены на фиг.4 (поликарбонат), фиг.5 (ударопрочный полистирол), фиг.6 (полистирол марки ПСН-115), фиг.7 (сополимера акрилонитрил-бутадиен-стирол ABS), фиг.8 (сополимер Дакрил 6).

Конкретные условия обработки и достигнутая пористость указаны в примерах. Для подтверждения образования в полимерах пористой структуры образцы до и после обработки были исследованы методом сканирующей электронной микроскопии. На фиг.9 приведены микрофотографии исходных и обработанных образцов. На снимках отчетливо видно, что обработка предлагаемым методом приводит к образованию в полимере хорошо развитой структуры пор.

Пример 1.

Образец полиметилметакрилата ×44×15 мм (ПММА) поместили в ячейку, обрабатывали в сверхкритической двуокиси углерода при температуре 40°С и давлении 250 атм в течение 60 минут, затем ячейку остудили до комнатной температуры и медленно сбросили давление до атмосферного. Далее насыщенный двуокисью углерода образец извлекли из ячейки и поместили в термостат, где выдерживали при температуре 80°С в течение 60 минут. Полученный в результате пористый полимерный материал имел общий объем пор 0,7 см3/г.

Пример 2.

Образец поликарбоната на основе бисфенола А марки "Макролон" (фирма "Байер", Германия), в виде гранул (dcp=3-4 мм, общее количество 24 гранулы), поместили в ячейку, обрабатывали в сверхкритической двуокиси углерода при температуре 120°С и давлении 250 атм в течение 60 минут, затем ячейку остудили до комнатной температуры и медленно сбросили давление до атмосферного. Далее насыщенный двуокисью углерода образец извлекли из ячейки и поместили в термостат, где выдерживали при температуре 190°С в течение 60 минут. Полученный в результате пористый полимерный материал имел общий объем пор 0,4 см3/г.

Пример 3.

Образец ударопрочного полистирола (HIPS), в виде гранул (dcp=3-4 мм, общее количество 32 гранулы), поместили в ячейку, обрабатывали в сверхкритической двуокиси углерода при температуре 40°С и давлении 250 атм в течение 60 минут, затем ячейку остудили до комнатной температуры и медленно сбросили давление до атмосферного. Далее насыщенный двуокисью углерода образец извлекли из ячейки и поместили в термостат, где выдерживали при температуре 140°С в течение 60 минут. Полученный в результате пористый полимерный материал имел общий объем пор 0,9 см3/г.

Пример 4.

Образец полистирола марки ПСН-115 по ГОСТ 20282-86, в виде гранул (dcp=3-4 мм, общее количество 32 гранулы), поместили в ячейку, обрабатывали в сверхкритической двуокиси углерода при температуре 40°С и давлении 250 атм в течение 60 минут, затем ячейку остудили до комнатной температуры и медленно сбросили давление до атмосферного. Далее насыщенный двуокисью углерода образец извлекли из ячейки и поместили в термостат, где выдерживали при температуре 120°С в течение 60 минут. Полученный в результате пористый полимерный материал имел общий объем пор 1,05 см3/г.

Пример 5.

Образец сополимера акрилонитрил-бутадиен-стирол (ABS), в виде гранул (dcp=3-4 мм, общее количество 24 гранулы), поместили в ячейку, обрабатывали в сверхкритической двуокиси углерода при температуре 50°С и давлении 250 атм в течение 60 минут, затем ячейку остудили до комнатной температуры и медленно сбросили давление до атмосферного. Далее насыщенный двуокисью углерода образец извлекли из ячейки и поместили в термостат, где выдерживали при температуре 120°С в течение 60 минут. Полученный в результате пористый полимерный материал имел общий объем пор 0,9 см3/г.

Пример 6.

Цилиндрический образец (d=7 мм, l=20 мм) сополимера метилметакрилата с метилакрилатом марки Дакрил 6, массовая доля метилакрилата 6%, поместили в ячейку, обрабатывали в сверхкритической двуокиси углерода при температуре 40°С и давлении 250 атм в течение 10 минут, затем ячейку остудили до комнатной температуры и медленно сбросили давление до атмосферного. Далее насыщенный двуокисью углерода образец извлекли из ячейки и поместили в термостат, где выдерживали при температуре 100°С в течение 60 минут. Полученный в результате пористый полимерный материал имел общий объем пор 1,78 см3/г.

1. Способ получения пористых полимерных материалов с заданным объемом пор, отличающийся тем, что образец полимерного материала сначала помещают в ячейку высокого давления и насыщают двуокисью углерода в сверхкритических условиях при давлении 250 атм и температурах 40-120°С, затем ячейку остужают до комнатной температуры и медленно сбрасывают давление до атмосферного, далее насыщенный двуокисью углерода полимерный образец подвергают термообработке при атмосферном давлении в течение 60 мин, при этом конечная пористость образца задается температурой термообработки.

2. Способ по п.1, отличающийся тем, что обрабатывался полиметилметакрилат (ПММА), насыщение двуокисью углерода проводили при давлении 250 атм в интервале температур 40-100°С, последующую термообработку проводили при температурах 40-140°С в течение 60 мин, общая пористость полимерных образцов 0,05-0,9 см3/г в зависимости от температуры термообработки.

3. Способ по п.1, отличающийся тем, что обрабатывался поликарбонат (ПК), насыщение двуокисью углерода проводили при давлении 250 атм в интервале температур 40-120°С, последующую термообработку проводили при температурах 150-210°С в течение 60 мин, общая пористость полимерных образцов 0,01-0,4 см3/г в зависимости от температуры термообработки.

4. Способ по п.1, отличающийся тем, что обрабатывался ударопрочный полистирол (HIPS), насыщение двуокисью углерода проводили при давлении 250 атм в интервале температур 40-100°С, последующую термообработку проводили при температурах 40-140°С в течение 60 мин, общая пористость полимерных образцов 0,1-0,9 см3/г в зависимости от температуры термообработки.

5. Способ по п.1, отличающийся тем, что обрабатывался полистирол (ПС), насыщение двуокисью углерода проводили при давлении 250 атм в интервале температур 40-100°С, последующую термообработку проводили при температурах 40-120°С в течение 60 мин, общая пористость полимерных образцов 0,21-1,05 см3/г в зависимости от температуры термообработки.

6. Способ по п.1, отличающийся тем, что обрабатывался сополимер акрилонитрил-бутадиен-стирол (ABS), насыщение двуокисью углерода проводили при давлении 250 атм в интервале температур 40-100°С, последующую термообработку проводили при температурах 40-120°С в течение 60 мин, общая пористость полимерных образцов 0,1-0,9 см3/г в зависимости от температуры термообработки.

7. Способ по п.1, отличающийся тем, что обрабатывался сополимер 94% полиметилметакрилата - 6% полиметилакрилата (дакрил 6), насыщение двуокисью углерода проводили при давлении 250 атм в интервале температур 40-80°С, последующую термообработку проводили при температурах 40-100°С в течение 60 мин, общая пористость полимерных образцов 0,35-1,78 см3/г в зависимости от температуры термообработки.