Строительный материал из чистого титана и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к материалам на основе титана, стойким к изменению цвета в течение длительного времени. Материалы могут быть использованы для сооружения наружных стен зданий и армирующих элементов. Предложены строительный материал из чистого титана и способ его изготовления. Материал из чистого титана содержит, мас.%: Fe 0,08 или меньше, Nb 0,02 или меньше и Со 0,02 или меньше и имеет поверхностную оксидную пленку толщиной 170 Å или меньше. Способ включает получение материала из чистого титана, травление и нагрев до температуры Х (°С) в диапазоне от 130 до 280°С в течение времени Т (мин), удовлетворяющего условию Т≥239408×X-2,3237. Технический результат - повышение стойкости к изменению цвета в течение длительного времени по сравнению с традиционными материалами. 2 н.п. ф-лы, 2 ил., 4 табл.

Реферат

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Область изобретения

Настоящее изобретение относится к строительному материалу из чистого титана, стойкому к изменению цвета в течение длительного времени, для сооружения наружных стен зданий и армирующих элементов и к способу изготовления такого материала из чистого титана.

Описание предшествующего уровня техники

Материал из титана имеет поверхность, покрытую оксидной пленкой, которая обладает отличной стойкостью к ржавлению, имеет превосходное сопротивление коррозии и требуемые механические свойства. Строительные материалы из титана вызывают особый интерес в связи с их превосходными свойствами.

Современное развитие портовых районов и современные постепенно ухудшающиеся условия окружающей среды вокруг зданий в связи с кислотным дождем создают разнообразные проблемы. Современные жесткие условия окружающей среды, которым подвергаются строительные материалы из титана, вызывают изменение цвета строительных материалов из титана от серебристо-белого до коричневатого при старении. Изменившие свой цвет материалы из титана не обладают ярким блеском, присущим красивым металлическим цветам и наносят ущерб эстетическому дизайну зданий. Хотя существуют возможности обновления первоначального красивого вида материалов из титана, изменивших свой цвет при старении, путем ремонтных работ, включающих затирку или полирование, такие ремонтные работы являются очень дорогостоящими, а для некоторых частей зданий такие ремонтные работы исключаются. Соответственно, были проведены исследования по разработке материалов из титана, стойких к изменению цвета в течение длительного времени.

Материал из титана, или материал из сплава титана, описанный в JP-A-10-8234, имеет поверхность, окончательно отделанную до шероховатости поверхности Ra=3 мкм или меньше и покрытую оксидной пленкой толщиной 20 Å или более для сдерживания изменения цвета в течение длительного времени. Материалы из титана и сплава титана, описанные в японском патенте №3255610, имеют оксидную пленку толщиной 100 Å или меньше и поверхностный слой, имеющий определенное содержание С.

Технология, предназначенная для решения проблем, возникающих в результате изменения цвета в течение длительного времени путем обеспечения определенного содержания С в поверхностном слое, описана также в JP-A-2001-348634. В процессе изготовления листа из титана в соответствии с этой технологией производят отжиг холоднокатаного листа из титана при температуре от 750 до 800°С в течение 3-5 минут для удаления слоя, имеющего высокое содержание С, который считается причиной изменения цвета в течение длительного времени.

Требования к сдерживанию изменения цвета в течение длительного времени строительных материалов из титана постепенно ужесточаются в последние годы, и в этой связи существует насущная потребность в разработке материалов из титана, еще более стойких к изменению цвета в течение длительного времени. Данные испытаний, упомянутые в предшествующих трех ссылочных документах, являются качественными, а не количественными. Материалы из титана должны быть оценены с помощью более точных систем оценки для разработки материалов из титана, удовлетворяющих современным жестким требованиям.

Хотя разнообразные строительные материалы из чистого титана, стойкие к изменению цвета в течение длительного времени, уже присутствуют на рынке, требуются строительные материалы из чистого титана, имеющие еще более улучшенное сопротивление изменению цвета в течение длительного времени, потому что жесткость конструкции зданий постепенно увеличивается, и стоимость ремонта постепенно возрастает в последние годы.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Соответственно, целью настоящего изобретения является создание материала из чистого титана, имеющего бóльшую стойкость к изменению цвета в течение длительного времени, чем традиционные материалы из титана.

Были изучены разнообразные материалы из титана для того, чтобы решить изложенные выше проблемы, и осуществлена жесткая оценка стойкости к изменению цвета в течение длительного времени материалов из титана. В результате было обнаружено, что определенные примеси, содержащиеся в материалах из титана, имеют влияние на стойкость к изменению цвета в течение длительного времени материалов из титана.

Чистый титан и сплавы титана используются для изготовления строительных материалов из чистого титана. Строительные материалы из наиболее чистого титана готовятся из промышленного чистого титана Сорта 1 JIS (японские промышленные стандарты), содержащего малые количества примесей и имеющего превосходную формуемость. Даже если строительные материалы из титана приготовлены из материала, не содержащего лом титана, а содержащего только промышленный титан Сорта 1 JIS, то есть губчатый титан, строительные материалы из титана неизбежно содержат различные примеси в малых количествах. Химические требования к промышленному титану Сорта 1 JIS определяют содержания примесей, включая содержание кислорода и содержание железа, в показателях формуемости. Содержанию таких примесей при улучшении стойкости к изменению цвета в течение длительного времени совершенно не уделялось внимания.

Авторы настоящего изобретения обнаружили, что чистые строительные материалы, приготовленные из чистого титана, имеющие определенные содержания примесей ниже заранее заданных величин, почти не подвергаются изменению цвета в течение длительного времени, и создали настоящее изобретение.

В соответствии с настоящим изобретением строительный материал из чистого титана изготовлен из чистого титана, имеющего содержание Fe 0,08 масс.% или ниже, содержание Nb 0,02 масс.% или ниже и содержание Со 0,02 масс.% или ниже.

Предпочтительно, строительный материал из чистого титана имеет поверхностную оксидную пленку толщиной 170 Å или меньше. Хотя строительный материал из чистого титана, имеющий более толстую поверхностную оксидную пленку, имеет более низкую стойкость к изменению цвета в течение длительного времени, строительный материал из чистого титана имеет красивый серебристо-белый цвет, и рост поверхностной оксидной пленки может быть эффективно сдержан, когда строительный материал из чистого титана имеет состав, определенный, как описано выше, и толщина поверхностной оксидной пленки составляет 170 Å или меньше. Следовательно, строительный материал из чистого титана, имеющий поверхностную оксидную пленку толщиной 170 Å или меньше, не подвержден изменению цвета в течение длительного времени до такой величины, которая портит эстетический дизайн, и сохраняет серебристо-белый внешний вид.

Способ изготовления строительного материала из чистого титана в соответствии с настоящим изобретением включает стадии: приготовления строительного материала из чистого титана, имеющего содержание Fe 0,08 масс.% или ниже, содержание Nb 0,02 масс.% или ниже и содержание Со 0,02 масс.% или ниже, протравливания строительного материала из чистого титана; и нагревания протравленного строительного материала из чистого титана при температуре Х (°С) в диапазоне от 130 до 280°С в течение времени нагрева Т (мин) для того, чтобы удовлетворить условию, выраженному как: Т≥239408×Х-2,3237.

На стадии нагревания образуется поверхностная оксидная пленка надлежащей толщины, эффективной при сдерживании вредного окрашивания, и снижается содержание примесей, которые также вызывают изменение цвета. Таким образом, строительный материал из чистого титана, произведенный способом изготовления строительного материала из чистого титана, имеет высокую стойкость к изменению цвета в течение длительного времени.

Имея очень высокую стойкость к изменению цвета в течение длительного времени, намного более высокую, чем у традиционных строительных материалов из титана или сплава титана, строительный материал из чистого титана по настоящему изобретению является весьма полезным как строительный материал при строительстве зданий, для которых требования к эстетическому дизайну являются существенными, которые подвергаются воздействию морского ветра и кислотного дождя, которые требуют дорогостоящего текущего ремонта и которые трудно ремонтировать. Таким образом, строительный материал из чистого титана по настоящему изобретению является очень полезным с точки зрения его промышленного использования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные и другие цели, отличительные признаки и преимущества настоящего изобретения будут более очевидными из следующего описания, которое рассматривается в связи с прилагаемыми чертежами, на которых:

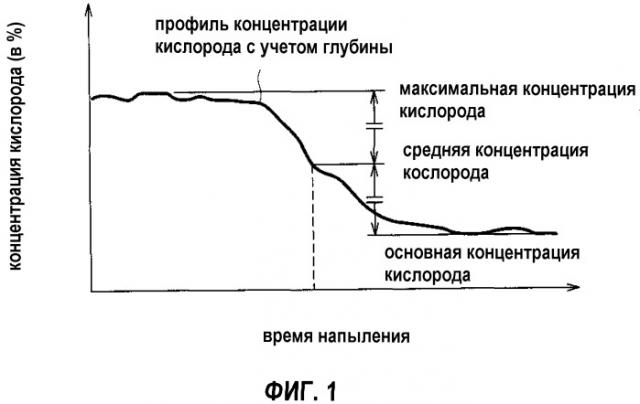

Фиг.1 представляет собой график, поясняющий ОЭС способ измерения толщины оксидной пленки; и

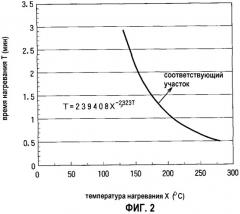

Фиг.2 представляет собой график, показывающий отношение между временем нагревания и температурой нагревания, эффективных в повышении стойкости к изменению цвета в течение длительного времени.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Наиболее отличительная черта строительного материала из чистого титана в соответствии с настоящим изобретением заключается в том, что изменение цвета в течение длительного времени строительного материала из чистого титана происходит очень медленно, даже когда строительный материал из чистого титана используется для строительства здания, подвергающегося воздействию жестких условий окружающей среды.

Хотя строительные материалы из титана или сплава титана, стойкие к изменению цвета в течение длительного времени, имеются в продаже на рынке, их стойкость к изменению цвета в течение длительного времени является недостаточной. Даже традиционные коррозионностойкие строительные материалы из чистого титана изменяют свой цвет с течением времени. Было обнаружено, что определенные примеси, содержащиеся в строительном материале из чистого титана, влияют на изменение цвета строительного материала из чистого титана в течение длительного времени и что строительный материал из чистого титана, содержащий контролируемое количество примесей, обладает высоким сопротивлением к изменению цвета в течение длительного времени даже в жестких условиях окружающей среды, что и привело к созданию настоящего изобретения.

Строительный материал из чистого титана в предпочтительном варианте воплощения в соответствии с настоящим изобретением готовится из чистого титана, имеющего содержание Fe 0,08 масс.% или ниже, содержание Nb 0,02 масс.% или ниже и содержание Со 0,02 масс.% или ниже. Fe, Nb и Co, содержащиеся в чистом титане, входящем в состав строительного материала из чистого титана, вызывают изменение цвета в течение длительного времени строительного материала из чистого титана. Этот факт был открыт авторами изобретения. Проявление изменения цвета в течение длительного времени строительного материала из чистого титана может быть значительно замедлено посредством контроля значений содержания Fe, Nb и Со в чистом титане ниже ранее определенных значений содержания Fe, Nb и Со. При определении содержания примесей выражение «Х масс.% или ниже» означает, что чистый титан совсем не содержит примесей или содержит примеси в пренебрежимо малом количестве. Содержание выражено в «процентах массы», что может быть просто представлено далее как «процент». Предпочтительно, содержание Fe составляет 0,06% или ниже (более предпочтительно 0,05% или ниже) содержание Nb составляет 0,015% или ниже (более предпочтительно 0,01% или ниже) и содержание Со составляет 0,015% или ниже (более предпочтительно 0,01% или ниже).

Для получения чистого титана, имеющего содержания Fe, Nb и Со, не превышающие ранее определенные значения содержания Fe, Nb и Со, такие значения содержания Fe, Nb и Со в материале из необработанного титана установлены. Более конкретно, содержания примесей в губчатом титане, т.е. в материале из необработанного титана, измеряются, и губчатый титан используется, если он имеет значения содержания Fe, Nb и Со, не превышающие определенное ранее содержание Fe, Nb и Со.

Термин «чистый титан», используемый здесь, означает вещество, содержащее Fe, Nb и Со в количествах, не превышающих определенные значения содержания Fe, Nb и Со, неизбежные примеси, и Ti, как остальную часть.

Предпочтительно, толщина поверхностной оксидной пленки приготовленного строительного материала из чистого титана составляет 170 Å или меньше. Строительный материал из чистого титана, имеющий поверхностную оксидную пленку толщиной 170 Å или меньше и имеющий состав, определенный по настоящему изобретению, обладает красивым серебристо-белым цветом, характеризующим титан. Строительный материал из чистого титана по настоящему изобретению эффективно сдерживает рост поверхностной оксидной пленки, которая вызывает изменение цвета и, следовательно, строительный материал из чистого титана является превосходным в качестве строительного материала.

Толщина поверхностной оксидной пленки может быть отрегулирована путем регулирования условий роста поверхностной оксидной пленки во время изготовления строительного материала из чистого титана. Поверхностная оксидная пленка растет, когда строительный материал из чистого титана подвергается воздействию кислорода, содержащегося в атмосфере, в продолжение процесса отжига, и удаляется посредством травления. Следовательно, толщина поверхностной оксидной пленки может быть отрегулирована путем регулирования вакуума при вакуумном отжиге, температуры обрабатываемой детали в начале воздействия атмосферы на подвергнутую вакуумному отжигу деталь, или степени промывки после процесса травления. Более конкретно, толщина поверхностной оксидной пленки образца и условия для образования поверхностной оксидной пленки регулируются повторно для определения желаемых условий.

Хотя нет никаких конкретных ограничений в отношении способа измерения толщины поверхностной оксидной пленки, толщина может быть измерена, например, посредством оже-электронной спектроскопии. Как показано на фиг.1, толщина поверхностной оксидной пленки может быть определена путем умножения времени напыления, требуемого для уменьшения концентрации кислорода до средней концентрации кислорода между максимальной концентрацией кислорода и основной концентрацией кислорода, на скорость напыления, т.е. (Толщина поверхностной оксидной пленки) = (Время напыления t) × (Скорость напыления). Скорость напыления может быть определена по скорости напыления, при которой пленка SiO2 откладывается посредством напыления, в соответствии с условиями измерения напыления.

В общем способ изготовления строительного материала из чистого титана по настоящему изобретению включает, по меньшей мере, процесс изготовления слитка, процесс горячей прокатки, процесс холодной прокатки и процесс окончательной отделки. Условия для этих процессов могут быть такими же, как и для общеизвестных процессов. Процесс окончательной отделки, следующий за процессом холодной прокатки, должен быть тщательно спланирован, потому что процесс окончательной отделки оказывает значительное влияние на свойства поверхности материала из титана.

Например, процесс окончательной отделки для окончательной отделки материала из титана является процессом вакуумного отжига (ВО процесс) или процессом атмосферного отжига и травления (АОТ процесс окончательной отделки). Понятно, что поверхностная оксидная пленка материала из титана, окончательно отделанного посредством ВО процесса, содержит большое количество С, которое вызывает изменение цвета в течение длительного времени. Следовательно, при окончательной отделке материала из титана предпочтительно используется процесс травления. Способ изготовления строительного материала из чистого титана может включать дополнительный процесс при условии, что дополнительный процесс не испортит эффекта травления. Например, обрабатываемая деталь, обработанная травлением, может быть окончательно отделана легкой прокаткой (проходом по поверхностному слою) с использованием матирующих роликов на матовой поверхности, чтобы улучшить дизайн (четкость) обрабатываемой детали.

Когда поверхность обрабатываемой детали обработана путем травления в процессе окончательной отделки, материал из титана, имеющий высокую стойкость к изменению цвета в течение длительного времени, может быть получен путем процесса термической обработки протравленной обрабатываемой детали, в котором протравленную обрабатываемую деталь нагревают при температуре Х (°С) в диапазоне от 130 до 280°С в течение времени нагрева Т (мин) для того, чтобы удовлетворить условию, выраженному как Т≥239408×Х-2,3237. Нагревание обрабатываемой детали при температурах в диапазоне от 130 до 280°С не вызывает вредного изменения цвета, которое портит дизайн, и процесс термической обработки, удовлетворяющий условию, представленному посредством этого выражения, дополнительно улучшает стойкость к изменению цвета в течение длительного времени. Хотя причина, по которой процесс термической обработки улучшает стойкость к изменению цвета в течение длительного времени, точно неизвестна, предполагается, что процесс термической обработки изменяет структуру оксидной пленки.

Иногда вредное изменение цвета происходит, когда обрабатываемая деталь нагревается до высокой температуры, не ниже чем 250°С (от 250 до 280°С) в течение длительного времени в атмосфере. Таким образом, требуется нагревать обрабатываемую деталь в течение не более чем 30 мин, более предпочтительно 10 мин или меньше, когда обрабатываемая деталь должна быть нагрета до такой высокой температуры. Даже если происходит изменение цвета, обрабатываемая деталь окрашивается на начальной стадии изменения цвета в очень светлый золотистый цвет, что улучшает дизайн вместо того, чтобы портить его. В некоторых случаях нагревание может быть остановлено на такой начальной стадии, чтобы обеспечить изменение цвета строительного материала из чистого титана в очень светлый золотистый цвет.

В процессе термической обработки обрабатываемая деталь нагревается либо в вакуумной атмосфере, либо в атмосфере окружающей среды. Любой верхний предел времени нагревания определяется для процесса термической обработки, при котором обрабатываемая деталь нагревается в вакуумной атмосфере, потому что изменение цвета обрабатываемой детали невозможно в условиях, когда обрабатываемая деталь нагревается в вакуумной атмосфере.

Строительный материал из чистого титана по настоящему изобретению, изготовленный таким образом, имеет очень высокую стойкость к изменению цвета в течение длительного времени по сравнению с традиционными строительными материалами из титана или сплава титана.

Примеры настоящего изобретения будут описаны далее.

Пример 1

Образцы

Образцы №1-21 из высокочистого титана (5N, Чистота: 99,999% или выше), содержащие элементы примесей при заранее заданных значениях содержания элементов примесей и, соответственно, имеющие различные химические составы, были изготовлены для изучения влияния содержания примесей на изменение цвета в течение длительного времени.

Материалы из необработанного титана, соответственно, имеющие химические составы, приведенные в таблице 1, были расплавлены в вакуумной плавильной печи с задвижкой и были получены слитки массой в диапазоне от 100 до 200 г. Слитки нагревались посредством первого процесса нагревания при 1000°С в течение одного часа, затем слитки были подвергнуты горячей прокатке посредством первого процесса горячей прокатки для получения пластин толщиной 6 мм. Пластины толщиной 6 мм были нагреты посредством второго процесса нагревания при 1000°С в течение 10 минут и посредством третьего процесса нагревания при 850°С в течение одного часа, нагретые таким образом пластины толщиной 6 мм были подвергнуты горячей прокатке посредством второго процесса горячей прокатки для получения листов толщиной 3 мм. Такие горячекатаные листы были подвергнуты отжигу посредством процесса отжига при 800°С в течение 10 минут и отожженные листы толщиной 3 мм были подвергнуты воздушному охлаждению. Окалина, образованная на одной поверхности каждого из обожженных листов толщиной 3 мм, была удалена путем шлифования поверхности на глубину 0,5 мм. После этого листы толщиной 3 мм были подвергнуты холодной прокатке посредством процесса холодной прокатки для получения листов из чистого титана толщиной примерно 1 мм. Листы из чистого титана толщиной примерно 1 мм были подвергнуты процессу окончательной отделки, при котором производился отжиг листов из чистого титана толщиной примерно 1 мм в следующих условиях отжига:

Температура: 650°С

Время нагревания до 650°С: 5 часов

Время выдержки: 3 часа

Вакуум: 10-6 Торр

Охлаждение: подвергнуто воздействию атмосферы при 200°С или ниже

Испытание: (испытание стойкости к изменению цвета в течение длительного времени).

Влияние Fe, Nb и Со как примесей на изменение цвета в течение длительного времени было испытано путем погружения листов из чистого титана в образцах № от 1 до 21 в раствор серной кислоты при рН 4, нагретый до 60°С, в течение трех дней, для моделирования ситуации, при которой строительные материалы подвергаются воздействию кислотного дождя и морского ветра, образцы №1-21 были промыты для удаления раствора серной кислоты, остающегося на образцах № от 1 до 21, полностью так, чтобы раствор серной кислоты не мог содействовать изменению цвета, затем образцы № от 1 до 21 были высушены. Далее цветовое различие (ΔЕ*) образцов было измерено с использованием измерителя цветового различия.

При определении цветового различия предполагалось трехмерное цветовое пространство, цвет образца разлагался на три осевых компонента, т.е. компонент по одной оси по яркости (черный/белый) и двум осям по оттенкам цвета (красный/зеленый и желтый/синий), и цвет представляется в трехмерных координатах. Цветовое различие представляет собой различие в цвете между образцами, представленное посредством расстояния между точками, определенными координатами, представляющими цвета. Меньшее цветовое различие соответствует меньшей степени изменения цвета. Когда ΔЕ* меньше чем 5, считается, что изменение цвета в течение длительного времени удовлетворительно сдерживается. Измеренные данные приведены в таблице 1, в которой подчеркнутые величины выходят за пределы диапазона, определенного настоящим изобретением.

Как видно из таблицы 1, образцы №13-15, имеющие содержание Fe, выходящее за пределы диапазона содержания Fe, определенного настоящим изобретением, заметно изменили свой цвет, т.е. цветовые различия являются большими. Аналогично, образцы №16 и 17, имеющие содержание Nb и содержание Со, выходящие за пределы диапазона содержания Nb и диапазона содержания Со, определенных настоящим изобретением, образцы №19 и 21, имеющие содержание Nb, выходящее за пределы определенного диапазона содержания Nb, и образцы №18 и 20, имеющие содержание Со, выходящее за пределы определенного диапазона содержания Со, чрезвычайно сильно изменили свой цвет и имеют цветовые различия ΔЕ*, превышающие 5, даже если эти образцы имеют содержание Fe в пределах определенного диапазона содержания Fe.

С другой стороны, образцы №1-12, имеющие содержание Fe, Nb и Со в пределах определенного диапазона содержания Fe, Nb и Со, имеют цветовые различия ΔЕ* меньше 5 и высокую стойкость к изменению цвета в течение длительного времени.

Пример 2

Образцы

Листы из чистого титана толщиной примерно 1 мм в образцах №22-45, имеющие химические составы, приведенные в таблице 2, были получены в результате процесса, аналогичного тому, посредством которого были получены образцы №1-21 в примере 1.

Образцы № 22 и 23 были подвергнуты травлению вместо вакуумного отжига в последнем процессе; т.е. образцы №22 и 23 были обработаны путем атмосферного отжига при 700°С в течение 20 секунд после холодной прокатки, погружения в соль при 550°С на 15 секунд и травления на толщину 40 мкм с использованием смеси, подогретой до 40°С и содержащей 15 масс.% азотной кислоты и 1,5 масс.% фтористоводородной кислоты.

Испытание

Толщина поверхностной оксидной пленки каждого из образцов была измерена перед погружением образцов в раствор серной кислоты для испытания стойкости к изменению цвета в течение длительного времени. Более конкретно, образцы были подвергнуты ультразвуковой очистке в ацетоне, образцы были высушены и концентрация кислорода была измерена в следующих условиях:

Устройство: сканирующий оже-электронный спектроскоп, РН1650 (Parkin Elmer Co)

Первичные электроны: Энергия 5 кэВ. Ток 300 нА. Угол падения 30° к перпендикуляру к образцу

Анализируемая площадь: примерно 10 мкм × 10 мкм

Напыление ионов: Энергия 3 кэВ. Ток 25 мА. Угол падения примерно 58° к перпендикуляру к образцу. Скорость напыления примерно 1,9 нм/мин (эквивалент SiO2).

Толщина поверхностной оксидной пленки была рассчитана с использованием измеренных данных. Толщина определялась путем умножения времени напыления (измеренное время), требуемого для того, чтобы концентрация кислорода уменьшилась до средней концентрации кислорода между максимальной концентрацией кислорода и основной концентрацией кислорода, на скорость напыления, примерно 1,9 нм/мин.

Цветовые различия ΔЕ* образцов были измерены аналогично после измерения толщины поверхностной оксидной пленки. Измеренные данные приведены в таблице 2.

Как видно из таблицы 2, материалы из чистого титана, имеющие содержание Fe, Nb и Со в пределах определенного диапазона содержания Fe, Nb и Со имеют цветовые различия ΔЕ* меньше 5 и высокую стойкость к изменению цвета в течение длительного времени.

Цветовые различия ΔЕ* образцов, окончательно отделанных путем вакуумного отжига, больше, чем образцов, окончательно отделанных травлением. Таким образом, предпочтительно окончательно отделывать строительные материалы из чистого титана путем травления.

Было обнаружено, что образцы, имеющие поверхностные оксидные пленки толщиной не более чем 170 Å, имеют предпочтительно малые цветовые различия ΔЕ* и достаточную стойкость к изменению цвета в течение длительного времени.

Пример 3

Образцы

Листы из чистого титана в образцах №46-83 были произведены путем использования процесса травления, подобного тому, который использовался в примере 2. В образцах №46-83 содержание Fe составляет 0,06 или 0,03 масс.%, содержание Nb составляет 0,001 масс.% и содержание Со составляет 0,001 масс.%. Образцы были подвергнуты окончательной отделке посредством процессов термической обработки в условиях, приведенных в таблице 3. Величины 239408×Х-2,3237 были рассчитаны.

Испытания

Цветовые различия образцов №46-83 были измерены аналогично цветовым различиям образцов в Примере 1. Измеренные данные приведены в таблице 4.

Измеренные данные, приведенные в таблице 4, доказывают, что окончательная отделка строительных материалов из чистого титана посредством процесса окончательной отделки, включающего травление и последующую термическую обработку, значительно улучшает стойкость к изменению цвета в течение длительного времени.

Время нагревания для процессов термической обработки P, Q и R было короче, чем минимальное время нагревания, выраженное как 239408×Х-2,3237, и, следовательно, эффект процессов термической обработки P, Q и R является несколько меньшим. Таким образом, было известно, что время нагревания Т должно удовлетворять выражению Т≥239408×Х-2,3237 для дальнейшего улучшения стойкости к изменению цвета в продолжение длительного времени. На фиг.2 показано соотношение между временем нагревания и температурой нагревания.

Несмотря на то, что образец, подвергнутый процессу термической обработки S, имеет небольшое цветовое различие ΔЕ*, он был окрашен в золотистый цвет благодаря нагреванию в атмосфере при высокой температуре 280°С в течение длительного времени 150 мин. Хотя строительные материалы из чистого титана, окрашенные в такой золотистый цвет, являются неподходящими, когда требуется неокрашенный строительный материал из чистого титана, строительные материалы из чистого титана, окрашенные в такой золотистый цвет, имеют применение.

Несмотря на то, что цветовое различие ΔЕ* образца, обработанного посредством процесса термической обработки L, который характеризуется температурой нагревания 280°С и временем нагревания 120 мин, больше, чем это различие в образце, обработанном посредством процесса термической обработки S, цветовое различие ΔЕ* удовлетворительно мало. Образец, обработанный посредством процесса термической обработки L, был окрашен меньше, чем обработанный посредством процесса термической обработки S, и был окрашен в золотистый цвет.

Время нагревания должно составлять 30 мин или меньше, более предпочтительно 10 мин или меньше для того, чтобы предотвратить изменение цвета в связи с высокотемпературным нагреванием в атмосфере.

| Таблица 1 | ||||

| № образца | Содержание Fe (масс.%) | Содержание Nb (масс.%) | Содержание Со (масс.%) | ΔЕ* |

| 1 | 0.08 | 0.02 | 0.02 | 4.5 |

| 2 | 0.08 | 0.01 | 0.01 | 4.0 |

| 3 | 0.08 | 0.005 | 0.005 | 3.3 |

| 4 | 0.08 | 0.001 | 0.001 | 2.9 |

| 5 | 0.06 | 0.02 | 0.02 | 2.5 |

| 6 | 0.06 | 0.01 | 0.01 | 2.4 |

| 7 | 0.06 | 0.005 | 0.005 | 2.1 |

| 8 | 0.06 | 0.001 | 0.001 | 1.9 |

| 9 | 0.03 | 0.02 | 0.02 | 2.2 |

| 10 | 0.03 | 0.01 | 0.01 | 2.1 |

| 11 | 0.03 | 0.005 | 0.005 | 1.8 |

| 12 | 0.03 | 0.001 | 0.001 | 1.3 |

| 13 | 0.10 | 0.001 | 0.001 | 9.1 |

| 14 | 0.15 | 0.001 | 0.001 | 14.7 |

| 15 | 0.20 | 0.001 | 0.001 | 18.2 |

| 16 | 0.08 | 0.03 | 0.03 | 8.9 |

| 17 | 0.03 | 0.03 | 0.03 | 6.9 |

| 18 | 0.08 | 0.005 | 0.03 | 6.6 |

| 19 | 0.08 | 0.03 | 0.005 | 6.3 |

| 20 | 0.03 | 0.005 | 0.03 | 5.4 |

| 21 | 0.03 | 0.03 | 0.005 | 5.7 |

| Таблица 2 | ||||||

| № образца | Содержание Fe (масс.%) | Содержание Nb (масс.%) | Содержание Со (масс.%) | Процесс окончател. отделки | Толщина оксидной пленки (Å) | ΔЕ* |

| 22 | 0.08 | 0.02 | 0.02 | Травление | 140 | 2.8 |

| 23 | 0.08 | 0.01 | 0.01 | Травление | 120 | 1.6 |

| 24 | 0.08 | 0.005 | 0.005 | Травление | 110 | 1.2 |

| 25 | 0.08 | 0.001 | 0.001 | Травление | 120 | 0.8 |

| 26 | 0.06 | 0.02 | 0.02 | Травление | 100 | 2.1 |

| 27 | 0.06 | 0.01 | 0.01 | Травление | 130 | 1.3 |

| 28 | 0.06 | 0.005 | 0.005 | Травление | 160 | 1.0 |

| 29 | 0.06 | 0.001 | 0.001 | Травление | 150 | 0.7 |

| 30 | 0.03 | 0.02 | 0.02 | Травление | 160 | 1.8 |

| 31 | 0.03 | 0.01 | 0.01 | Травление | 170 | 1.1 |

| 32 | 0.03 | 0.005 | 0,005 | Травление | 170 | 0.8 |

| 33 | 0.03 | 0.001 | 0.001 | Травление | 110 | 0.6 |

| 34 | 0.08 | 0.02 | 0.02 | Вакуумный отжиг | 130 | 4.5 |

| 35 | 0.08 | 0.01 | 0.01 | Вакуумный отжиг | 140 | 4.0 |

| 36 | 0.08 | 0.005 | 0.005 | Вакуумный отжиг | 130 | 3.3 |

| 37 | 0.08 | 0,001 | 0.001 | Вакуумный отжиг | 150 | 2.9 |

| 38 | 0.06 | 0.02 | 0.02 | Вакуумный отжиг | 150 | 2.5 |

| 39 | 0.06 | 0.01 | 0.01 | Вакуумный отжиг | 160 | 2.4 |

| 40 | 0.06 | 0.005 | 0.005 | Вакуумный отжиг | 170 | 2.1 |

| 41 | 0.06 | 0.001 | 0.001 | Вакуумный отжиг | 110 | 1.9 |

| 42 | 0.03 | 0.02 | 0.02 | Вакуумный отжиг | 90 | 2.2 |

| 43 | 0.03 | 0.01 | 0.01 | Вакуумный отжиг | 80 | 2.1 |

| 44 | 0.03 | 0.005 | 0.005 | Вакуумный отжиг | 160 | 1.8 |

| 45 | 0.03 | 0.001 | 0.001 | Вакуумный отжиг | 120 | 1.3 |

| Таблица 3 | |||

| № образца | Условия нагревания | 239408×Х-2,3237 | |

| Температура нагревания (°С) | Время выдержки (мин) | ||

| (А) | 130 | 3 Атмосфера | 2.93 |

| (В) | 130 | 20 Атмосфера | 2.93 |

| (С) | 130 | 60 Атмосфера | 2.93 |

| (D) | 130 | 120 Атмосфера | 2.93 |

| (Е) | 200 | 1.1 Атмосфера | 1.08 |

| (F) | 200 | 20 Атмосфера | 1.08 |

| (G) | 200 | 60 Атмосфера | 1.08 |

| (Н) | 200 | 120 Атмосфера | 1.08 |

| (1) | 280 | 0.5 Атмосфера | 0.49 |

| (J) | 280 | 20 Атмосфера | 0.49 |

| (К) | 280 | 60 Атмосфера | 0.49 |

| (L) | 280 | 120 Атмосфера | 0.49 |

| (М) | 130 | 120 Вакуум | 2.93 |

| (N) | 200 | 120 Вакуум | 1.08 |

| (О) | 280 | 120 Вакуум | 0.49 |

| (Р) | 130 | 2 Атмосфера | 2.93 |

| (Q) | 200 | 0.5 Атмосфера | 1.08 |

| (R) | 280 | 0.2 Атмосфера | 0.49 |

| (S) | 280 | 150 Атмосфера | 0.49 |

| Таблица 4 | ||||||

| № образца | Содержание Fe (масс.%) | Содержание Mb (масс.%) | Содержание Со (масс.%) | Процесс окончат. отделки | Процесс термической обработки | ΔЕ* |

| 46 | 0.06 | 0.001 | 0.001 | Травление | (А) | 0.4 |

| 47 | 0.06 | 0.001 | 0.001 | Травление | (В) | 0.4 |

| 48 | 0.06 | 0.001 | 0.001 | Травление | (С) | 0.3 |

| 49 | 0.06 | 0.001 | 0.001 | Травление | (D) | 0.3 |

| 50 | 0.06 | 0.001 | 0.001 | Травление | (Е) | 0.4 |

| 51 | 0.06 | 0.001 | 0.001 | Травление | (F) | 0.3 |

| 52 | 0.06 | 0.001 | 0.001 | Травление | (G) | 0.3 |

| 53 | 0.06 | 0.001 | 0.001 | Травление | (Н) | 0.2 |

| 54 | 0.06 | 0.001 | 0.001 | Травление | (I) | 0.3 |

| 55 | 0.06 | 0.001 | 0.001 | Травление | (J) | 0.3 |

| 56 | 0.06 | 0.001 | 0.001 | Травление | (К) | 0.2 |

| 57 | 0.06 | 0.001 | 0.001 | Травление | (L) | 0.2 |

| 58 | 0.06 | 0.001 | 0.001 | Травление | (М) | 0.4 |

| 59 | 0.06 | 0.001 | 0.001 | Травление | (N) | 0.3 |

| 60 | 0.06 | 0.001 | 0.001 | Травление | (О) | 0.3 |

| 61 | 0.03 | 0.001 | 0.001 | Травление | (А) | 0.3 |

| 62 | 0.03 | 0.001 | 0.001 | Травление | (В) | 0.2 |

| 63 | 0.03 | 0.001 | 0.001 | Травление | (С) | 0.2 |

| 64 | 0.03 | 0.001 | 0.001 | Травление | (D) | 0.2 |

| 65 | 0.03 | 0.001 | 0.001 | Травление | (Е) | 0.2 |

| 66 | 0,03 | 0.001 | 0.001 | Травление | (F) | 0.2 |

| 67 | 0.03 | 0.001 | 0.001 | Травление | (G) | 0.2 |

| 68 | 0.03 | 0.001 | 0.001 | Травление | (Н) | 0.1 |

| 69 | 0.03 | 0.001 | 0.001 | Травление | (I) | 0.2 |

| 70 | 0.03 | 0.001 | 0.001 | Травление | (J) | 0.1 |

| 71 | 0.03 | 0.001 | 0.001 | Травление | (К) | 0.1 |

| 72 | 0.03 | 0.001 | 0.001 | Травление | (L) | 0.1 |

| 73 | 0.03 | 0.001 | 0.001 | Травление | (М) | 0.2 |

| 74 | 0.03 | 0.001 | 0.001 | Травление | (N) | 0.2 |

| 75 | 0.03 | 0.001 | 0.001 | Травление | (О) | 0.2 |

| 76 | 0.06 | 0.001 | 0.001 | Травление | (Р) | 0.7 |

| 77 | 0.06 | 0.001 | 0.001 | Травление | (Q) | 0.7 |

| 78 | 0.06 | 0.001 | 0.001 | Травление | (R) | 0.7 |

| 79 | 0.06 | 0.001 | 0.001 | Травление | (S) | 0.1 |

| 80 | 0.03 | 0.001 | 0.001 | Травление | (P) | 0.6 |

| 81 | 0.03 | 0.001 | 0.001 | Травление | (Q) | 0.6 |

| 82 | 0.03 | 0.001 | 0.001 | Травление | (R) | 0.6 |

| 83 | 0.03 | 0.001 | 0.001 | Травление | (S) | 0 |

1. Строительный материал из чистого титана, отличающийся тем, что он содержит, мас.%: Fe 0,08 или меньше, Nb 0,02 или меньше и Со 0,02 или меньше и имеет поверхностную оксидную пленку толщиной 170 Å или меньше.

2. Способ изготовления строительного материала из чистого титана, включающий получение материала из чистого титана, отличающийся тем, что получают материал, содержащий, мас.%: Fe 0,08 или меньше, Nb 0,02 или меньше и Со 0,02 или меньше, затем материал травят и нагревают до температуры Х (°С) в диапазоне 130 - 280°С в течение времени Т (мин), удовлетворяющего условию Т≥239408·X-2,3237.