Металлокерамический резец и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению металлокерамических режущих инструментов. Твердосплавная режущая вставка с покрытием, содержащая подложку, полученную прессованием исходных порошков с последующим спеканием в среде с равновесным парциальным давлением азота, необходимым для получения заданной глубины зоны, обогащенной связующим. Исходные порошки содержат вольфрам, углерод, связующее, включающее по меньшей мере один из элементов: кобальт, никель, железо или их сплавы, и по меньшей мере один компонент из группы: титан, тантал, ниобий, гафний, цирконий и ванадий. Подложка имеет наклонную поверхность, боковую поверхность и режущую кромку, находящуюся на пересечении наклонной и боковой поверхностей. Подложка содержит зону, обогащенную связующим, с неслоистым типом обогащения, и не имеющую выделений углерода. Зона, обогащенная связующим, начинается около режущей кромки и наклонной и/или боковой поверхности и проходит к основной области подложки. Основная область подложки имеет пористость выше С00 в соответствии с нормами ASTM Designation В 276-91. На режущую кромку и, по меньшей мере, на часть наклонной и/или боковой поверхности подложки нанесено покрытие. Техническим результатом является возможность регулирования глубины зоны обогащения связующим, исключение выделения углерода в обогащенной связующим зоне, повышение прочности соединения покрытия и подложки. 6 н. и 55 з.п. ф-лы, 11 табл., 11 ил.

Реферат

Данная патентная заявка является заявкой, частично продолжающей находящуюся на рассмотрении патентную заявку США №09/543,710 от 24 марта 2000 г. на "Твердосплавный резец и способ его изготовления" (Liu et al.).

Данное изобретение относится к способу изготовления металлокерамического режущего инструмента и также к самому металлокерамическому режущему инструменту.

Имеются металлокерамические (например, материалы на основе карбида вольфрама с кобальтовым связующим) режущие вставки, которые имеют поверхностную зону с неслоистым обогащением связующим, как описано в патенте США № 4610931 (и повторно изданном патенте США № 34180) (Nemeth et al.) и патенте США № 5955186 (Grab).

Патент США № 4548786 (Yohe) раскрывает способ изготовления металлокерамической режущей вставки с поверхностным обогащением связующим, согласно которому депарафинизированная заготовка, не содержащая азот, в процессе нагревания выдерживается в среде с парциальным давлением азота. Патентная публикация РСТ № 98/16665 (Lindkog et al.) раскрывает металлокерамическую режущую вставку с поверхностным обогащением связующим, согласно которому применяют азотную среду для некоторой части способа. Европейский патент № 0569696 (Uchino et al.) относится к металлокерамической режущей вставке, которая содержит цирконий и/или гафний и имеет зону поверхностного обогащения связующим под режущей кромкой. Европейский патент № 0603143 (Gustafson et al.) раскрывает способ получения имеющего покрытие металлокерамического сплава с зоной слоистого обогащения связующим, включающей в себя этап спекания прессованного тела, содержащего азот, в инертной среде (или вакууме), после чего следует этап охлаждения в определенном темпе.

Режущая вставка с покрытием Kennametal KC850 (КС850 - зарегистрированный товарный знак компании Кеннаметал Инк., Лэтроуб, Пенсильвания, США, для режущих вставок) имеет зону слоистого обогащения связующим. Статья Nemeth et al. "The Microstructural Features and Cutting Performance of the High Edge Strength Kennametal Grade KC850", Proceedings of Tenth Plansee Seminar, Reutte, Tyrol, Austria, Metalwerke Plansee A.G. (1981), pages 613-627 описывает режущую вставку марки Кеннаметал KC850. Статья Kobori et al. "Binder Enriched Mayer Formed Near the Surface of Cemented Carbide", Funtai oyobi Funtai Yakin, Vol. 34, No. 3, pages 129-132 (1987) описывает слоистое обогащение связующим.

Другие статьи описывают образование зоны обогащения связующим в металлокерамических твердых сплавах. Эти статьи включают в себя следующие: Schwarzkopf et al., "Kinetics of Compositional Modification of (W, Ti) C-WC-Co Alloy Surfaces", Materials Science and Engineering, A105/106 (1988) pages 225-231, Gustafson et al., "Binder-Phase Enrichment by Dissolution of Cubic Carbides", Int. J. of Refractory Metals & Hard Materials, 12 (1993-1994), pages 129-136, Suzuki et al., "The B-Free Layer Formed Near the Surface of Vacuum-Sintered WC-B-Co Alloys Containing Nitrogen", Nippon Kinzoku Gakkaishi, Vol. 45, No. 1 (1981), pages 95-99; Suzuki et al., "The B-Free Layer Formed Near the Surface of Vacuum-Sintered WC-B-Co Alloys Containing Nitrogen", Transactions of the Japan Institute of Metals, Vol. 22, No. 11 (1981), pages 758-764.

Хотя некоторые из этих статей, патентов и продукций раскрывают или содержат режущие вставки, демонстрирующие соответствующие рабочие показатели, все же имеется необходимость разработки способов (и самой продукции), которые обладают улучшенными свойствами. В связи с этим желательно обеспечить способ (и получаемую с его помощью продукцию), согласно которому спекают заготовку в среде, почти всегда имеющей по меньшей мере парциальное давление, для обеспечения возможности регулирования глубины зоны обогащения связующим. Этот способ обеспечит оптимальное равновесие между прочностью кромки и сопротивлением к деформированию субстрата. Этот способ также обеспечит хорошую консистенцию в глубине зоны обогащения связующим для деталей в течение всего нагревания.

Также желательно было обеспечить способ и получаемую с его помощью продукцию, согласно которому не будет выделения углерода в зоне обогащения связующим, особенно в опорной пластине, имеющей пористость сердцевины свыше С00 согласно нормам ASTM Designation B276-91 (Подтверждены повторно в 1996). Отсутствие этого выделения углерода повысит сцепление покрытия с субстратом.

Целесообразно было получить спеченный металлокерамический твердый сплав, который имеет поверхностную зону неслоистого обогащения связующим (или по существу неслоистое обогащение связующим, которое означает, что обогащение связующим в основном является обогащением неслоистого типа с небольшим или маленьким количеством слоистого обогащения связующим). В этом отношении металлокерамическая (кобальтовая) вольфрамовая твердосплавная опорная пластина, имеющая атомы азота в междоузлиях атомов кобальта, облегчит закалку на твердый раствор. Повышение твердорастворной закалки особо целесообразно для субстрата с основной областью, проявляющей пористость сердцевины свыше С00 согласно ASTM Designation В276-91 (Подтверждены снова в 1996 г.). В этом случае атомный радиус азота (около 0,75 ангстрем) меньше атомного радиуса углерода (около 0,91 ангстрем).

Целесообразно нанесение покрытия, и особенно покрытия, содержащего азот (например, нитрид титана или карбонитрид титана) непосредственно на поверхность субстрата, содержащего азот. В случае нанесения покрытия из нитрида титана на поверхность субстрата с основной областью, проявляющей пористость не выше С00 согласно нормам ASTM Designation B276-91 (Подтверждены снова в 1996 г.), присутствие азота будет содействовать образованию центров кристаллизации нитрида титана. В случае нанесения покрытия из карбонитрида титана на поверхность субстрата с основной областью, проявляющей пористость выше С00 согласно нормам ASTM Designation B276-91 (Подтверждены снова в 1996 г.), присутствие углерода и азота будет содействовать образованию центров кристаллизации карбонитрида титана.

Полагают, что в присутствии дополнительного азота в кобальтовом связующем для (кобальтового) вольфрамового металлокерамического субстрата, который имеет поверхностную зону кобальтового обогащения, имеется повышенное химическое сродство между субстратом и азотосодержащим покрытием, таким как, например, нитрид титана или карбонитрид титана. Полагают, что это повышение химического сродства должно приводить к повышению сцепления покрытия с субстратом.

Полагают, что повышение содержания азота в кобальте вблизи поверхности субстрата должно понизить потенциал образования хрупкой эта-фазы на границе раздела между покрытием и субстратом. Снижение потенциала образования эта-фазы обеспечивает возможность применения субстратов с пониженным содержанием углерода.

Заявители полагают, что повышенное содержание азота в субстрате также уменьшит размер зерен карбида вольфрама. Повышение содержания N/(C+N) приведет к уменьшению размера зерен карбида вольфрама. Содержание фазы карбида вольфрама в микроструктуре должно повышаться до максимума при увеличении отношения N/(C+N).

Также заявители полагают, что будет целесообразно обеспечить спеченный металлокерамический (кобальтовый) вольфрамовый субстрат с повышенным содержанием азота. Повышенное содержание азота должно повысить сцепление между покрытием (особенно таким покрытием, как нитрид титана и карбонитрид титана) с субстратом. Повышенное содержание азота в кобальтовом связующем вблизи поверхности субстрата должно снижать потенциал образования хрупкой эта-фазы на границе между покрытием и субстратом. Повышенное содержание азота должно уменьшать размер зерен карбида вольфрама.

Обычно приходилось использовать разные составы исходного порошка, чтобы получить либо спеченный субстрат с поверхностной зоной обогащения связующим, либо спеченный субстрат, в котором отсутствует поверхностная зона обогащения связующим. Необходимо отметить, что имеет место повышение себестоимости в связи с хранением (и/или изготовлением) двух или более составов исходного порошка по сравнению со стоимостью хранения (и/или изготовления) только одного состава исходного порошка. С производственной точки зрения целесообразно разработать способ, который использует единый состав исходного порошка для избирательного производства либо спеченного субстрата промышленного качества с поверхностной зоной обогащения связующим, либо спеченного субстрата промышленного качества, который не будет иметь поверхностной зоны обогащения связующим.

Согласно одному варианту изобретением является режущая вставка с покрытием, которая включает субстрат на основе карбида вольфрама, который имеет наклонную и боковую поверхности, и режущую кромку на их пересечении. Субстрат с пористостью по норме ASTM Designation В276-91 (Подтверждены повторно в 1996 г.) свыше С00 имеет поверхностную зону неслоистого обогащения связующим, в которой нет выделения углерода. Имеется покрытие, по меньшей мере, на части субстрата.

Еще одним вариантом осуществления данного изобретения является способ изготовления имеющей покрытие режущей вставки на основе карбида вольфрама, согласно которому исходные порошки смешивают, прессуют в первоначальную заготовку и затем депарафинизируют. Депарафинизированную заготовку подвергают нагреванию для спекания, затем спекание выдерживают и осуществляют регулируемое охлаждение; при этом все эти этапы осуществляют в их совокупности в среде с некоторым парциальным давлением, и, по меньшей мере, в течение части продолжительности этапа нагревания для спекания и этапа выдерживания спекания среда содержит парциальное давление азота. Спеченный субстрат затем покрывают одним или несколькими слоями.

Другим вариантом изобретения является металлокерамический твердосплавный субстрат на основе карбида (кобальта) вольфрама, изготовленный путем спекания массы прессованных порошков в среде, содержащей, по меньшей мере, парциальное давление. Субстрат имеет передний угол и боковые поверхности с режущей кромкой на их пересечении. Субстрат имеет зону неслоистого кобальтового обогащения, которая прилегает к, и проходит внутрь от режущей кромки и, по меньшей мере, либо от наклонной поверхности, либо от боковой поверхности к субстрату с основной областью, имеющей пористость свыше С00. Зона кобальтового обогащения не имеет выделение углерода и имеет максимальное приблизительное содержание кобальта между 125 и 300% от общего содержания кобальта.

Еще одним вариантом осуществления данного изобретения является выполнение следующих этапов: спекают прессованную массу исходных порошков в среде, имеющей, по меньшей мере, парциальное давление; при этом исходные порошки содержат следующие компоненты: кобальт, вольфрам, углерод, титан, ниобий и тантал; при этом субстрат содержит: периферическую поверхность, ограниченную наклонной поверхностью, боковой поверхностью и режущей кромкой на пересечении наклонной и боковой поверхностей; при этом субстрат имеет зону неслоистого кобальтового обогащения, которая начинается от прилегания к, и проходит внутрь от режущей кромки и либо от наклонной поверхности, либо от боковой поверхности к основной области; при этом основная область имеет пористость согласно нормам ASTM Designation B 276-91 выше C00; причем зона кобальтового обогащения, по меньшей мере, частично не имеет твердорастворных карбидов и/или твердорастворных карбонитридов; при этом зона кобальтового обогащения не имеет выделения углерода; и зона кобальтового обогащения имеет приблизительное содержание кобальта от 125 до 300% от содержания кобальта в основной области.

Еще одним вариантом осуществления данного изобретения является имеющая покрытие режущая вставка, которая содержит по существу полностью плотный субстрат, изготовленный спеканием прессованной массы исходных порошков в среде, содержащей парциальное давление азота. Исходные порошки содержат следующие компоненты: связующее, выбранное из одного компонента или нескольких компонентов из числа следующих: кобальт, никель, железо и их сплавы, причем связующее присутствует в приблизительном количестве от 3 вес.% до 12 вес.%; вольфрам - до 95 вес.%; углерод - до 7 вес.%; и до 13 вес.% одного или нескольких компонентов из числа следующих: титан, тантал, ниобий, гафний, цирконий и ванадий. Субстрат имеет передний угол и боковую поверхность, и режущую кромку, являющуюся пересечением переднего угла и боковой поверхности. Субстрат имеет зону неслоистого обогащения связующим по существу единообразной глубины, начинающуюся от прилегания к, и проходящую внутрь от режущей кромки и, от по меньшей мере, либо от наклонной поверхности, либо от боковой поверхности к основной области. Зона обогащения связующим имеет высокое содержание азота, и основная область субстрата имеет высокое содержание азота. Имеется покрытие на режущей кромке и, по меньшей мере, на части либо наклонной поверхности, либо боковой поверхности субстрата или на них обоих.

Еще одним вариантом осуществления данного изобретения является способ изготовления имеющей покрытие металлокерамической твердосплавной вставки, согласно которому: смешивают исходные порошки с образованием смеси исходных порошков; причем порошки содержат следующие компоненты: связующее, выбранное из одного или нескольких следующих компонентов - кобальт, никель, железо и их сплавы, вольфрам, углерод; и из одного или нескольких из следующих компонентов - титан, тантал, ниобий, гафний, цирконий и ванадий; прессуют смесь исходных порошков с получением первоначальной заготовки режущей вставки; депарафинизируют первоначальную заготовку режущей вставки с получением депарафинизированной заготовки режущей вставки, нагревают для спекания депарафинизированную заготовку режущей вставки примерно от максимальной температуры депарафинизации до, по меньшей мере, температуры закрытия пор в среде с первым парциальным давлением азота по существу в течение всего этапа нагревания для спекания, чтобы получить предспеченную заготовку режущей вставки; выдерживают спекание предспеченной заготовки режущей вставки при температуре выдерживания спекания в среде со вторым парциальным давлением азота по существу в течение всего этапа выдерживания спекания, чтобы получить спеченную заготовку режущей вставки, при этом второе парциальное давление азота превышает первое парциальное давление азота; охлаждают спеченную заготовку режущей вставки от температуры спекания до нужной температуры ниже температуры эвтектической смеси, чтобы получить спеченный субстрат режущей вставки, имеющий периферическую поверхность с зоной неслоистого обогащения связующим, начинающейся от прилегания к, и проходящей внутрь к основной области субстрата; и покрывают спеченный субстрат режущей вставки покрытием, содержащим один или несколько слоев, включая основной слой на поверхности субстрата, и при этом основной слой содержит материал, содержащий азот.

Еще одним вариантом осуществления данного изобретения является способ избирательного изготовления либо как бы спеченного субстрата, имеющего поверхностную зону обогащения связующим, либо как бы спеченного субстрата, который не имеет поверхностной зоны обогащения связующим; причем согласно указанному способу: смешивают исходные порошки, не содержащие эффективного количества азота и содержащие сплав связующего, выбранный из одного или нескольких следующих компонентов - кобальт, никель, железо и их сплавы, вольфрам, углерод; и из одного или нескольких из числа следующих компонентов - титан, тантал, ниобий, гафний, цирконий и ванадий; прессуют исходную смесь порошков с получением первоначальной заготовки режущей вставки; депарафинизируют первоначальную заготовку режущей вставки с получением депарафинизированной заготовки режущей вставки; нагревают для спекания депарафинизированную заготовку режущей вставки примерно от максимальной температуры депарафинизации до, по меньшей мере, температуры закрытия пор в среде с первым парциальным давлением азота по существу в течение всего этапа нагревания для спекания, чтобы получить предспеченную заготовку режущей вставки; выдерживают спекание предспеченной заготовки режущей вставки при температуре выдерживания спекания в среде со вторым парциальным давлением азота по существу в течение всего этапа выдерживания спекания, чтобы получить спеченную заготовку режущей вставки; при этом второе парциальное давление азота может быть либо равным, либо меньше первого парциального давления азота; охлаждают спеченную заготовку режущей вставки от температуры спекания до нужной температуры ниже температуры эвтектической смеси, чтобы получить как бы спеченный субстрат режущей вставки, при этом, когда второе парциальное давление азота превышает первое парциальное давление азота, тогда как бы спеченный субстрат режущей вставки не имеет поверхностной зоны обогащения связующим, и когда второе парциальное давление азота равно или меньше первого парциального давления азота, тогда как бы спеченный субстрат режущей вставки имеет поверхностную зону обогащения связующим; и покрывают как бы спеченный субстрат режущей вставки покрытием, содержащим один или несколько слоев.

Ниже приводится краткое описание чертежей, являющихся частью этой патентной заявки:

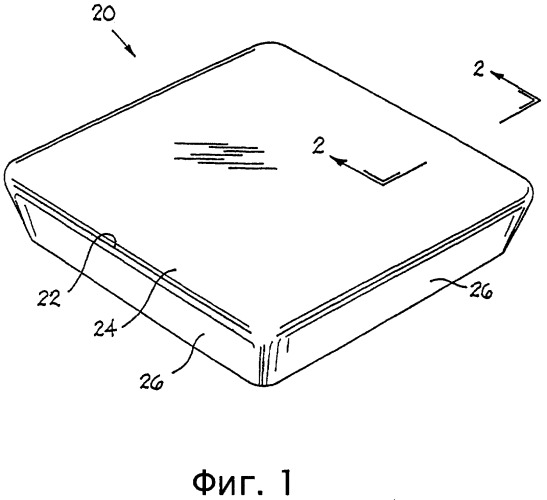

Фиг.1 - изометрическая проекция конкретного осуществления режущей вставки марки SPGN 432;

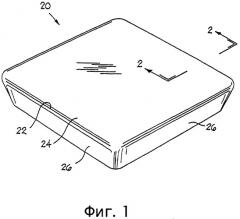

Фиг.2 - сечение изображаемой на Фиг.1 режущей вставки по линии 2-2 Фиг.1;

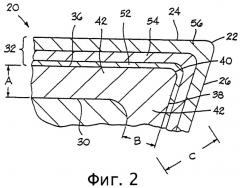

Фиг.3 - изометрическая проекция конкретного осуществления режущей вставки марки SNG 433;

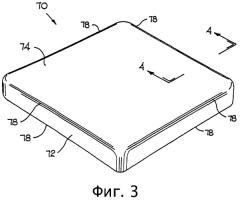

Фиг.4 - сечение режущей вставки Фиг.3 по линии 4-4 Фиг.3;

Фиг.5 - кобальтовый профиль, изображающий концентрацию кобальта относительно среднего содержания кобальта, измеряемую по методу энергорассеивающего рентгеноструктурного линейно-сканирующего анализа (ЭРРС) на выбранных расстояниях в микрометрах от периферической поверхности как бы спеченного субстрата режущей вставки, выполненной согласно приводимому ниже Примеру № 1;

Фиг.6 - фотомикрографический снимок (с 1500-кратным увеличением) микроструктуры вблизи поверхности как бы спеченного субстрата режущей вставки, изготовленной согласно приводимому ниже Примеру № 1; и

Фиг.7 - фотомикрографический снимок (с 1500-кратным увеличением) микроструктуры вблизи поверхности как бы спеченного субстрата режущей вставки, изготовленной согласно приводимому ниже Примеру №6;

Фиг.8 - фотомикрографический снимок (с 1200-кратным увеличением) микроструктуры на углу как бы спеченного субстрата режущей вставки, изготовленной согласно приводимому ниже Примеру №1;

Фиг.9 - фотомикрографический снимок, имеющий указатель расстояния в 10 мкм, изображающий микроструктуру вблизи поверхности как бы спеченного субстрата режущей вставки, изготовленной согласно приводимому ниже Примеру Х207-1;

Фиг.10 - фотомикрографический снимок, имеющий указатель расстояния в 10 мкм, изображающий микроструктуру вблизи поверхности как бы спеченного субстрата режущей вставки, изготовленной согласно приводимому ниже Примеру Х207-2; и

Фиг.11 - фотомикрографический снимок, имеющий указатель расстояния в 10 мкм, изображающий микроструктуру вблизи поверхности как бы спеченного субстрата режущей вставки, изготовленной согласно приводимому ниже Примеру Х207-3.

Обращаясь к чертежам: Фиг.1 иллюстрирует конкретное осуществление многогранной режущей вставки, обозначенной ссылочным обозначением 20. Режущая вставка 20 имеет режущие кромки 22 на стыке (или пересечении) наклонной поверхности 24 и боковых поверхностей 26. Хотя режущая вставка на Фиг.1 является режущей вставкой марки SPGN 432 с хонингованной режущей кромкой, полагают, что данное изобретение включает в себя прочие марки режущей вставки с хонингованными режущими кромками и без них.

Согласно Фиг.2: двумя основными компонентами режущей вставки 20 являются субстрат 30 и покрытие 32, причем покрытие 32 (указанное скобками) может содержать один или несколько слоев. Субстрат 30 имеет наклонную поверхность 36 и боковую поверхность 38, которые пересекаются с образованием режущей кромки (или угла) 40 субстрата. Наклонная поверхность 36 и боковая поверхность 38 содержат периферические поверхности субстрата 30. Субстрат 30 имеет зону обогащения 42 связующим, которая начинается на периферических ее поверхностях и проходит внутрь от наклонной поверхности 36 на расстояние "А" (см. Фиг.2) и от боковой поверхности 38 на расстояние "В". Хотя в конкретном осуществлении согласно Фиг.1 и 2 зона обогащения связующим проходит от периферической поверхности, полагают, что при некоторых обстоятельствах зона обогащения связующим может проходить внутрь, начинаясь вблизи (но не в [например, несколько ниже]) периферической поверхности субстрата.

В конкретном осуществлении согласно Фиг.1 и 2: расстояния "А" и "В" по существу одинаковы, но в зависимости от конкретного применения величина расстояний "А" и "В" возможно не всегда будет одинаковой. Зона обогащения связующим проходит внутрь от режущей кромки на расстояние "С", которое изображено большим, чем либо расстояние "А", либо расстояние "В"; но полагают, что, возможно, это не всегда так. В других обстоятельствах оба расстояния "А" и "В" могут превышать расстояние "С", либо одно из расстояний "А" и "В" может превышать расстояние "С".

Зона обогащения 42 связующим может содержать либо неслоистый тип обогащения связующим, либо по существу неслоистый тип обогащения связующим. По существу неслоистое обогащение связующим означает, что основная часть обогащения является обогащением неслоистого типа с малым наличием слоистого обогащения связующим. Неслоистый тип обогащения связующим является по существу однородным. Неслоистое обогащение связующим отличается от слоистого обогащения связующим, в котором связующее образовано в виде расположенных друг на друге слоев. Слоистое обогащение связующим описывается в упомянутых выше статьях Kobori et al. и Nemeth et al., которые включены в данный документ в качестве ссылки.

Согласно предпочтительному осуществлению субстрат 30 является металлокерамическим твердосплавным материалом на основе карбида вольфрама, содержащим, по меньшей мере, около 70 вес.% карбида вольфрама и, более предпочтительно, по меньшей мере, около 80 вес.% карбида вольфрама. Связующим предпочтительно является кобальт или кобальтовый сплав; но связующее может содержать железо и/или никель и их сплавы. Если связующим является кобальт (или кобальтовый сплав), то предпочтительно концентрация кобальта для субстрата с основной областью, т.е. концентрация кобальта в основной области субстрата приблизительно составляет от 3 вес.% до 12 вес.%. Более предпочтительно, концентрация кобальта для субстрата с основной областью приблизительно равна от 5 вес.% до 8 вес.%. Еще более предпочтительно: концентрация кобальта для субстрата с основной областью приблизительно равна от 5,6 вес.% до 7,5 вес.%. Нужно отметить, что удельное содержание кобальта в режущей пластине будет зависеть от конкретного применения для режущей вставки.

Субстрат 30 наиболее предпочтительно также содержит твердорастворные карбиды и/или твердорастворные карбонитриды. В частности, элементы, образующие твердорастворный карбид и/или твердорастворный карбонитрид (например, титан, тантал, ниобий, гафний, цирконий, ванадий), образуют эти твердые растворы друг с другом и/или вольфрамом. Более предпочтительными элементами для образования твердорастворных карбидов и/или твердорастворных карбонитридов являются: титан, тантал и ниобий. Предпочтительно, чтобы суммарное содержание тантала и ниобия составляло приблизительно от 3 вес.% до 7 вес.%, и содержание титана - от 0,5 вес.% до 5 вес.%. Наиболее предпочтительно: суммарное содержание тантала и ниобия составляет приблизительно от 5,0 вес. % до 5,9 вес. %; и содержание титана - от 1,7 вес. % до 2,3 вес. %.

Согласно одному конкретному осуществлению смесь исходных порошков не содержит какое-либо эффективное количество азота; при этом эффективное количество азота является минимальным количеством азота, которое обусловит появление какого-либо измеряемого (или заметного) количества обогащения связующим. Поэтому для данного осуществления единственным источником азота для образования карбонитридов во время спекания и, возможно, присутствующего в как бы спеченном субстрате 30, является азот среды, в которой субстрат находится во время спекания. Но, согласно приводимому ниже еще одному осуществлению азот содержится в исходной смеси порошков.

В зоне обогащения связующим твердорастворные карбиды и/или карбонитриды полностью или, в некоторых случаях, частично отсутствуют, и поэтому карбид вольфрама и кобальт составляют основную часть (или в некоторых случаях - целиком) зоны обогащения связующим. Как правило, считается, что более низкий уровень твердорастворных карбидов и/или карбонитридов приводит к повышению прочности (или ударной вязкости) кромки.

Зона обогащения связующим также обычно не содержит свободный углерод, в том смысле, что отсутствуют углеродные чешуйки (т.е. науглероживания или выделения углерода) в зоне обогащения связующим. Выделение углерода в зоне обогащения связующим может обусловить ухудшение сцепления покрытия с субстратом, и поэтому желательно, чтобы углерод не выделялся.

В зоне обогащения связующим концентрация связующего (например, кобальта или кобальтового сплава) предпочтительно достигает максимального значения, которое находится между, приблизительно, 125 и 300% концентрации связующего в основной области субстрата, т.е. в субстрате с основной областью. Более предпочтительно: диапазон максимального уровня концентрации связующего в зоне обогащения связующим находится в интервале от 125 и 300% концентрации связующего в субстрате с основной областью. Наиболее предпочтительно, диапазон максимального уровня концентрации связующего в зоне обогащения связующим находится в значениях между 200 и 250 вес.% концентрации связующего в субстрате с основной областью.

Зона обогащения связующим предпочтительно начинается на, и проходит внутрь от периферической поверхности(ей) субстрата. Но в некоторых случаях может иметься тонкий слой, прилегающий к периферической поверхности(ям), на которой концентрация связующего снижена (или даже устранена) по причине испарения связующего. В этом случае зона обогащения связующим начинается вблизи периферической поверхности и проходит внутрь от нее. Полагают, что признак, заключающийся в том, что зона обогащения связующим начинается в прилегании к поверхности(ям), означает, что зона обогащения связующим начинается либо на, либо вблизи поверхности(ей).

Толщина зоны обогащения связующим может проходить внутрь, начинаясь на, или вблизи периферической поверхности (например, наклонной поверхности, боковой поверхности, и/или режущей кромки) на расстоянии до 50 мкм. Один предпочтительный диапазон толщины зоны обогащения связующим находится в пределах от около 5 мкм до около 50 мкм. Более предпочтительный диапазон: от около 10 мкм до около 40 мкм, приблизительно. Наиболее предпочтительный диапазон: от около 20 мкм до около 30 мкм, приблизительно. При выборе предпочтительной глубины зоны обогащения связующим обычно исходят из компромисса между сопротивлением деформированию и прочностью кромки субстрата. Прочность кромки повышается, но сопротивление деформированию снижается с увеличением глубины зоны обогащения связующим.

Желательно обеспечить способ изготовления как бы спеченного субстрата режущей вставки, согласно которому будет обеспечена возможность регулировать толщину зоны обогащения связующим. Путем регулирования параметров способа (например, величины парциального давления азота в среде, температуры, длительности) в сочетании с составом исходных порошков можно регулировать глубину зоны обогащения связующим как на плоских поверхностях (например, на наклонной поверхности и на боковой поверхности), так и на режущей кромке(ах) как бы спеченного субстрата режущей вставки.

Путем регулирования параметров способа можно также регулировать глубину зоны обогащения связующим. Также считается, что регулирование параметров способа должно регулировать содержание азота в субстрате. Путем регулирования содержания азота можно обеспечить возможность получения субстрата, который имеет желательное высокое содержание азота в поверхностной зоне обогащения связующим.

В соответствии с изображением на Фиг.1 и 2: с периферической поверхностью субстрата связано твердое покрытие 32, имеющее три слоя. Эти слои содержат основной слой 52, нанесенный непосредственно на периферическую поверхность субстрата, промежуточный слой 54, нанесенный на поверхность основного слоя 52, и внешний слой 56, нанесенный непосредственно на поверхность промежуточного слоя 54. Хотя Фиг.2 иллюстрирует, что каждый из этих слоев имеет разную толщину, нужно отметить, что толщина каждого слоя, конкретное число слоев и состав каждого слоя могут изменяться в зависимости от конкретного применения режущей вставки.

Одно из предпочтительных покрытий содержит: основной слой из карбонитрида титана толщиной 4,5 мкм, который нанесен на поверхность субстрата; промежуточный слой из глинозема (альфа) толщиной 8,5 мкм, нанесенный на поверхность основного слоя; и внешний слой из карбонитрида титана и нитрида титана толщиной 1,5 мкм, нанесенный на поверхность промежуточного слоя; причем все указанные слои нанесены химическим осаждением из паровой фазы (ХОПФ). Еще одно предпочтительное покрытие содержит: основной слой из нитрида титана толщиной 0,5 мкм, нанесенный методом ХОПФ на поверхность субстрата; слой карбонитрида титана толщиной 7 мкм, нанесенный умеренно-температурным ХОПФ (УТ-ХОПФ) на поверхность основного слоя; слой карбонитрида титана толщиной 0,5 мкм, нанесенный ХОПФ на поверхность слоя УТ-ХОПФ из карбонитрида титана; слой глинозема (каппа) толщиной 4 мкм, нанесенный ХОПФ на поверхность ХОПФ-слоя карбонитрида титана; и внешний слой толщиной 1 мкм из нитрида титана, нанесенный ХОПФ на поверхность глиноземного слоя.

Помимо указанных выше составов - приводимые в качестве примера составы этих слоев включают нитрид алюминия-титана, нанесенный физическим осаждением из паровой фазы (ФОПФ), диборид титана, нанесенный ФОПФ, карбид титана и другие материалы, подходящие для использования их в качестве покрытия для режущих пластин. Эти слои покрытия могут наноситься одним или несколькими известными методами, которые включают в себя, без ограничения, методы ФОПФ, ХОПФ и/или УТ-ХОПФ.

Согласно Фиг.2: для режущей вставки 20, используемой во фрезеровании, предпочтительно, чтобы зона обогащения 42 связующим проходила внутрь от переднего угла 36 и боковых поверхностей 38 субстрата 30. Зона обогащения 42 связующим по существу параллельна переднему углу 36 и боковым поверхностям 38 субстрата. Зона обогащения связующим также проходит внутрь от режущей кромки 40 субстрата.

В других применениях, предусматривающих удаление материала, например в токарных работах, предпочтительно, чтобы зона обогащения связующим присутствовала только на поверхности переднего угла субстрата, т.е. зона обогащения связующим проходит только внутрь, начинаясь на, или вблизи поверхности переднего угла субстрата режущей вставки. В этом случае зону обогащения связующим обычно удаляют шлифованием (или аналогичным методом) с других поверхностей (например, боковой поверхности) субстрата режущей вставки после завершения процесса уплотнения.

Обращаясь к Фиг.3 и 4: режущая вставка под общим обозначением 70 имеет четыре боковых поверхности 72, которые пересекаются с одной (верхней) наклонной поверхностью 74 и другой (нижней) наклонной поверхностью с образованием восьми режущих кромок 78. Режущая вставка 70 имеет субстрат под общим обозначением 79 (см. Фиг.4) с периферической поверхностью; при этом периферическая поверхность включает в себя наклонную поверхность 80 и шлифованную боковую поверхность 82. Субстрат 79 имеет внутреннюю основную область 84, которая занимает наибольший объем субстрата 79. Субстрат 79 также имеет зону обогащения 86 связующим, которая проходит внутрь от наклонной поверхности 80 субстрата 79. Какая-либо зона обогащения связующим отсутствует на какой-либо части основной области вблизи боковых поверхностей 82.

Субстрат 79 для режущей вставки 70 имеет по существу тот же состав, что и субстрат 30 первого варианта режущей вставки 20. Уровни обогащения связующим в зоне обогащения 86 связующим по существу те же, что и уровни обогащения связующим в зоне обогащения 42 связующим первого варианта режущей вставки 20. Основная компоновка покрытия, указанная в скобках 90, по существу та же, что и компоновка 32 покрытия для первого варианта режущей вставки 20 - основной слой 92, промежуточный слой 94 и внешний слой 96.

Полагают, что приводимая ниже научная теория, которую можно применить в отношении данного изобретения, не должна сдерживать или ограничивать данное изобретение. Полагают, что глубину зоны обогащения связующим можно прогнозировать, и поэтому регулировать за счет того, что будет учитываться состав исходного порошка и также прочие параметры обработки (например, температура и длительность выдерживания), обеспечивающие среду с заданным парциальным давлением(ями) азота для различных этапов процесса спекания, которые включают в себя этапы нагревания для спекания, выдерживание спекания и регулируемого охлаждения. Величину парциального давления азота в среде для каждого этапа можно определить вычислением по свободной энергии Гиббса. Это вычисление определяет равновесное парциальное давление азота необходимое либо для того, чтобы азот смог диффундировать в заготовку, либо чтобы шло выделение азота из заготовки. Обеспечивая среду с парциальным давлением азота согласно вычислению, стало возможным регулировать количество азота, поступающего в заготовку на этапе нагревания для спекания в процессе спекания, и также регулировать степень выделения азота из заготовки во время этапа выдерживания спекания и регулируемых этапов охлаждения процесса спекания, чтобы по существу регулировать глубину зоны обогащения связующим в спеченном субстрате режущей вставки. Далее следует краткое описание формул, применяющихся для указанного вычисления.

Обращаясь к фундаментальным положениям вычисления, где для всех формул (1)-(8) "Т" - температура в градусах Кельвина;

формула (1) выражает изменение свободной энергии Гиббса для реакции 2TiN=2Ti+N2:

Формула (2) выражает изменение свободной энергии Гиббса для реакции TiC=Ti+С:

Комбинация этих двух реакций и двух формул дает формулу (3) для выражения изменения свободной энергии Гиббса реакции 2TiC+N2=2TiN+2С:

Следующая формула (4) выражает условие, при котором реакция 2TiC+N2+2TiN+2С достигает равновесия:

где Кр - константа равновесия; ai - активность компонента "i". Данные для ΔG° взяты из текста Kubaschewski et al., "Metallurgical Thermo-Chemistry", 5th Edition, Pergamon Press (1979).

Сделав приближение (аTiN)/(aTiC)=1 и R=2 калорий/К·моль, и с приведением уравнений (3) и (4), получают уравнение (5):

Из уравнения (5) получают уравнение (6):

В свете следующей формулы (7)

aN2=P°N2/P(=1 atm.)=P°N2 [единицы измерения - атмосферы]

Следующая формула (8) поэтому выражает равновесное парциальное давление:

Это означает, что при определенной температуре можно вычислить константу равновесия Кр. Активность углерода, aс, в спекаемой металлокерамической твердосплавной заготовке является переменной величиной, но имеет пределы значений от 0,3 до 1, приблизительно. Вычислив равновесные парциальные давления азота в пределах температур от максимальной температуры депарафинизации до температуры выдерживания спекания, будет получена возможность регулирования образования и глубины зоны обогащения связующим, в результате чего способ даст как бы спеченный субстрат режущей вставки с зоной обогащения связующим заранее выбранной глубины.

Способ обычно содержит следующие этапы обработки. Первое, порошковую смесь тщательно смешивают вместе с летучим связующим с помощью окатывания, например. Согласно одному из вариантов: исходный порошок не содержит эффективного количества азота. В другом варианте исходный порошок содержит эффективное количество азота, обычно вводимого в качестве присадки, т