Способ образования теплозащитного покрытия для камеры сгорания ракетного двигателя

Иллюстрации

Показать всеСпособ образования теплозащитного покрытия для камеры сгорания твердотопливного ракетного двигателя включает формирование на оправках теплозащитного покрытия, соединение с ним металлического фланца и последующую вулканизацию. На фланце предварительно выполняют кольцевую канавку с поднутрением. На поверхность фланца, не перекрывая канавку, наклеивают промежуточный слой теплозащитного покрытия, который обжимают и вулканизируют. Кольцевую канавку заполняют заподлицо с промежуточным слоем материалом теплозащитного покрытия и формируют основной слой теплозащитного покрытия с последующей вулканизацией образованного пакета. Изобретение улучшит адгезионные характеристики соединения теплозащитного покрытия с металлическим фланцем, что повысит надежность работы теплозащитного покрытия камеры сгорания ракетного двигателя. 2 ил.

Реферат

Изобретение относится к области машиностроения, в частности к изготовлению теплозащитных покрытий камер сгорания ракетных двигателей твердого топлива, имеющих металлические фланцы.

Известен способ облицовки внутренних стенок ракетного двигателя твердого топлива вулканизированной резиной (патент Франции №2098934, F 02 K 9/34, 1983), в котором изготавливают листы из смеси, содержащей каучук, вулканизируют их, приклеивают с помощью резинового клея к стенкам камеры сгорания, которые предварительно обезжиривают и обрабатывают пескоструем.

Известен баллон высокого давления (патент России №2037735, F 17 C 1/00, 1995), в котором для исключения отслоений внутренней герметизирующей оболочки от металлического фланца на поверхности фланца, обращенной внутрь баллона, выполнены одна или несколько трапецеидальных канавок, обращенных узкой своей частью внутрь баллона, на фланец нанесен слой резины, заполняющей трапецеидальные канавки.

Недостатком данных способов является низкая адгезия между металлом корпуса или фланца с эластомерным теплозащитным покрытием. На торцевых поверхностях корпуса, в местах приклея покрытий происходит его отслоение.

В качестве ближайшего аналога выбрано техническое решение по патенту России №2064600, F 02 K 9/34, 1996, по которому в способе формирования теплозащитного покрытия камеры сгорания ракетного двигателя твердого топлива на пустотелую металлическую оправку наносят теплоизоляционный слой, прессуют его с подводом тепла, образовавшийся теплозащитный рукав вставляют в камеру сгорания, устанавливают в камеру оправку из материала с коэффициентом линейного расширения в 1,5÷2,5 больше, чем у камеры сгорания и вулканизируют.

Однако, как показала практика, изготовленное таким способом теплозащитное покрытие не обеспечивает необходимый уровень адгезии между металлом и покрытием.

Технической задачей изобретения является повышение надежности тепловой защиты камеры сгорания ракетного двигателя за счет улучшения адгезионных характеристик в месте соединения его теплозащитного покрытия с металлическим фланцем.

Технический результат достигается тем, что в способе образования теплозащитного покрытия для камеры сгорания твердотопливного ракетного двигателя, включающем формирование на оправках теплозащитного покрытия, соединение с ним металлического фланца и последующую вулканизацию, на фланце предварительно выполняют кольцевую канавку с поднутрением, наклеивают, не перекрывая канавку, на поверхность фланца промежуточный слой теплозащитного покрытия, обжимают его и вулканизируют, заполняют кольцевую канавку заподлицо с промежуточным слоем материалом теплозащитного покрытия, формируют основной слой теплозащитного покрытия с последующей вулканизацией образованного пакета.

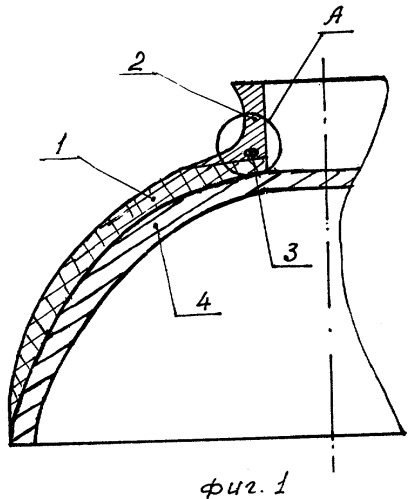

На фигуре 1 представлено теплозащитное покрытие для камеры сгорания ракетного двигателя с металлическим фланцем, выложенное на оправке.

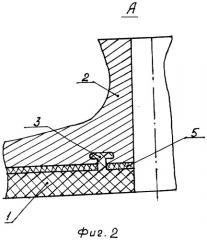

На фигуре 2 - скрепление металлического фланца с теплозащитным покрытием.

На чертежах представлены теплозащитное покрытие 1, металлический фланец 2 с кольцевой канавкой 3 с поднутрением, металллическая оправка 4, промежуточное теплозащитное покрытие 5 металлического фланца 2.

Способ заключается в следующем.

На металлическую оправку 4 наносят теплозащитное покрытие 1. На поверхности металлического фланца 2, обращенной внутрь камеры сгорания, выполняют кольцевую канавку 3 с поднутрением. На эту поверхность наносят промежуточное теплозащитное покрытие 5 из эластомерного материала через систему клеев, не перекрывая при этом кольцевую канавку 3. Фланец 2 помещают в специальное приспособление, поджимающее покрытие 5, и подвергают термической обработке при температуре 150±5° в течение 80 минут. Далее заполняют канавку 3 заподлицо с промежуточным слоем теплозащитного покрытия 5 невулканизированным эластомером, из которого состоит теплозащитное покрытие 1. Фланец 2 с вулканизированным промежуточным покрытием 5 и заполненной канавкой 3 приклеивают к теплозащитному покрытию 1, выложенному на оправке 4. Проводят вулканизацию образованного пакета при температуре 150±5° в течение 160 минут, создавая монолит между материалом, заполняющим канавку 3, и теплозащитным покрытием 1.

Как показала практика, использование предварительной вулканизации с поджатием эластомерного материала промежуточного слоя теплозащитного покрытия 5, нанесенного на металлический фланец 2, в совокупности с заполнением канавки 3 материалом теплозащитного покрытия 1 обеспечивает достижение необходимого уровня прочности связи между металлическим фланцем 2 и теплозащитным покрытием 1.

В качестве эластомерных материалов теплозащитных покрытий 1 и 5 можно использовать как одинаковую, так и разную по составу теплостойкую резину.

Предполагаемое изобретение позволяет улучшить адгезионные характеристики соединения теплозащитного покрытия с металлическим фланцем, за счет чего повышается надежность работы теплозащитного покрытия камеры сгорания ракетного двигателя.

Способ образования теплозащитного покрытия для камеры сгорания твердотопливного ракетного двигателя, включающий формирование на оправках теплозащитного покрытия, соединение с ним металлического фланца и последующую вулканизацию, отличающийся тем, что на фланце предварительно выполняют кольцевую канавку с поднутрением, наклеивают, не перекрывая канавку, на поверхность фланца промежуточный слой теплозащитного покрытия, обжимают его и вулканизируют, заполняют кольцевую канавку заподлицо с промежуточным слоем материалом теплозащитного покрытия, формируют основной слой теплозащитного покрытия с последующей вулканизацией образованного пакета.