Входной патрубок нагнетателя природного газа

Иллюстрации

Показать всеИзобретение относится к компрессорной технике, а именно к нагнетателям природного газа, в частности ко входным патрубкам нагнетателей. Технический результат достигается тем, что во входном патрубке нагнетателя природного газа, состоящем из входного цилиндрического участка, сужающейся конической части (конфузора), цилиндрической горловины и диффузора, соединенными последовательно, и содержащем датчики давления и температуры, в нем размеры составных элементов связаны между собой определенными соотношениями. Это позволило сократить номенклатуру измерительных устройств расхода газа и исключить необходимость их тарировки после изготовления. Таким образом, изобретение позволяет улучшить технико-экономические показатели входных патрубков нагнетателей природного газа, используемых для измерения расхода газа и антипомпажного регулирования работы нагнетателя. 2 ил.

Реферат

Изобретение относится к компрессорной технике, а именно к нагнетателям природного газа, в частности ко входным патрубкам нагнетателей.

В нагнетателях природного газа для коммерческого учета расхода природного газа и антипомпажного регулирования широко применяются расходомерные узлы с сужающими устройствами, выполненные в виде входных патрубков переменного сечения, где расход газа определяется по перепаду давлений в сечениях с разными диаметрами (см. например, «Мир измерений» №5/2001, стр. 4-6).

Основным недостатком известных устройств является необходимость проведения испытаний каждого входного патрубка после их изготовления для определения коэффициента расхода. Этот коэффициент зависит от соотношения диаметров трубы в местах измерения давления, возмущений потока газа из-за особенностей конструкции патрубка,, углов раскрытия конфузора (диффузора) и других геометрических параметров патрубков.

Известны устройства для измерения расхода газа - трубы Вентури (см. ГОСТ 8.563.1-97, стр. 28, рис. 7), состоящие из входного цилиндрического участка, соединенного с сужающейся конической частью, цилиндрической горловины и диффузора.

Известному устройству присущи недостатки, изложенные выше. Кроме этого, при выполнении входного патрубка в соответствии с требованиями ГОСТ 8.563.1-97 применительно к нагнетателям природного газа с магистральными трубопроводами большого диаметра возникают большие трудности, связанные с большими размерами металлоконструкции патрубков. Требования ГОСТ 8.563.1-97 не могут быть распространены на входные патрубки нагнетателей природного газа с диаметрами входных трубопроводов более 800 мм из-за ограничений по местоположению краново-запорной арматуры, установленной на компрессорной станции.

Технической задачей предлагаемого изобретения является улучшение технико-экономических показателей входных патрубков.

Технический результат достигается тем, что во входном патрубке нагнетателя природного газа, состоящем из входного цилиндрического участка, сужающейся конической части (конфузора), цилиндрической горловины и диффузора, соединенными последовательно, и содержащем датчики давления и температуры, в нем размеры составных элементов связаны между собой следующими соотношениями:

длина входного цилиндрического участка равна не менее четырех его диаметров;

диаметр цилиндрической горловины равен 0,6...0,7 диаметра входного цилиндрического участка;

длина цилиндрической горловины равна 1...1,5 ее диаметрам;

датчики давления на входном цилиндрическом участке размещены на расстоянии, равном 0,8...0,9 его диаметра, от входа в конфузор;

датчики давления на цилиндрической горловине размещены на расстоянии, равном 0,5...0,6 ее диаметра, от ее входа.

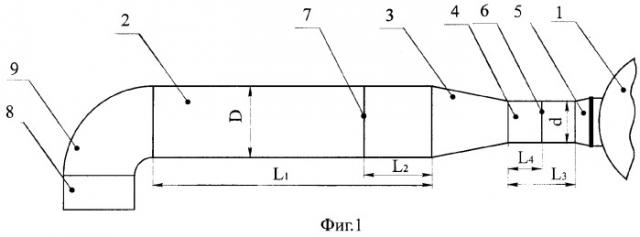

На фиг.1 приведена схема проточной части входного патрубка нагнетателя природного газа.

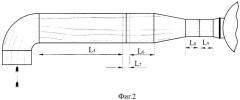

На фиг.2 приведена схема течения газа во входном патрубке.

Входной патрубок нагнетателя 1 природного газа состоит из входного цилиндрического участка 2 диаметром D и длиной L1, конфузора 3, цилиндрической горловины 4 диаметром d и длиной L3 и переходника 5, выполненного в виде диффузора. В патрубок природный газ поступает из магистрального трубопровода 8.

На входном цилиндрическом участке и цилиндрической горловине указаны плоскости размещения датчиков давления 6 и 7.

Приведенные соотношения определены по результатам исследований и экспериментов и обусловлены следующими обстоятельствами.

Как показано на фиг.2, протекающий по трубе газ имеет несколько зон возмущения, обусловленных геометрией проточной части входного патрубка.

Первая зона L5 во входном цилиндрическом участке 2 обусловлена влиянием поворотного патрубка 9. Длина этой зоны равна 3D.

Вторая зона L6 с входной стороны конфузора 3 обусловлена воздействием на поток газа со стороны конфузора. Длина этой зоны при стандартном угле сужения конфузора 21±1° равна (0,7...0,8)D.

Зона L7 размещения датчиков давления 7 на цилиндрическом участке 2 должна находиться между зонами возмущений L5 и L6. Длина этой зоны равна примерно 0,2D по конструктивным особенностям коллектора отбора давления. Расстояние L2 до места размещения датчиков давления выбрано в пределах от максимальной длины зоны возмущения L6 - 0,8D и половины зоны L7, т.е. L2=0,8...0,9D.

Отсюда следует, что суммарная длина входного цилиндрического участка равна L1=L5+L6+L7, где L6 выбрано по максимуму - 0,8D. Таким образом, L1=3D+0,8D+0,2D=4D.

Третья L8 и четвертая L9 зоны возмущения в цилиндрической горловине 4 обусловлены, соответственно, воздействием истечения газа из конфузора 3 и влиянием камеры всаса нагнетателя 1 совместно с переходником 5. Эти зоны примерно равны между собой, хотя влияние течения газа из конфузора на возмущения несколько больше, чем влияние камеры всаса нагнетателя. Поэтому зона размещения датчиков давления на цилиндрической горловине смещена относительно середины длины цилиндрической горловины и размещена на расстоянии L4=(0,5...0,6)d от входа в горловину 4.

Диаметр цилиндрической горловины выбран из условия минимальной погрешности измерения перепада давления и оптимизации конструктивных размеров патрубка. Принимается обычно соотношение d2/D2≤0,5, или d/D≤0,7. Как показали эксперименты, снижение этой величины ниже 0,6 приводит к резкому увеличению сопротивления входного патрубка, а также ведет к неоправданному увеличению длины конфузора 3 при заданном угле его сужения. При размере d>0,7D резко увеличивается погрешность измерения перепада давления. Именно поэтому принято d=(0,6...0,7)D.

Длина цилиндрической горловины выбрана из следующих условий. При длине горловины менее одного ее диаметра происходит наложение зон возмущения L8 и L9, что крайне нежелательно из-за нестабильности давления в зоне измерений. Длина горловины в пределах (1...1,5 )d благоприятно сказывается на точности измерений давления, когда в середине этого участка наблюдается стабильность по давлению. Дальнейшее увеличение длины цилиндрической горловины не увеличивает точность измерений давления, а приводит только к увеличению габаритов и металлоемкости входного патрубка.

Соотношения геометрических размеров, приведенные в предлагаемом изобретении, позволили оптимизировать параметры входных патрубков нагнетателей природного газа, провести их унификацию для широкого диапазона проходных сечений магистральных газопроводов. Это позволило сократить номенклатуру измерительных устройств расхода газа и исключить необходимость их тарировки после изготовления. Таким образом, предлагаемое изобретение позволяет улучшить технико-экономические показатели входных патрубков нагнетателей природного газа, используемых для измерения расхода газа и антипомпажного регулирования работы нагнетателя.

Входной патрубок нагнетателя природного газа, содержащий входной цилиндрический участок, сужающуюся коническую часть (конфузор), цилиндрическую горловину и установленные на нем датчики давления и температуры, отличающийся тем, что в нем размеры составных элементов связаны между собой следующими соотношениями: длина входного цилиндрического участка равна не менее четырех его диаметров; диаметр цилиндрической горловины равен 0,6...0,7 диаметра входного цилиндрического участка; длина цилиндрической горловины равна 1...1,5 ее диаметрам, при этом датчики давления на входном цилиндрическом участке размещены на расстоянии, равном 0,8...0,9 его диаметра, от входа в конфузор, а датчики давления на цилиндрической горловине размещены на расстоянии, равном 0,5...0,6 ее диаметра, от ее входа.