Способ сборки центробежного нагнетателя

Иллюстрации

Показать всеИзобретение относится к области машиностроения, может быть использовано при сборке центробежных нагнетателей газоперекачивающих агрегатов и обеспечивает при своем использовании повышение надежности центробежного нагнетателя и снижение трудоемкости процесса его сборки. Сущность изобретения заключается в том, что при способе сборки центробежного нагнетателя, включающем установку внутреннего корпуса с собранным в нем ротором в наружный корпус по совмещению выполненных в них шпоночных пазов, определяют угол отклонения шпоночного паза наружного корпуса от вертикальной плоскости с помощью измерительного прибора, например квадранта, располагают внутренний корпус так, чтобы совпадали оси шпоночных пазов обоих корпусов, вводят внутренний корпус в наружный, контролируя совмещение шпоночных пазов. 3 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при сборке центробежных нагнетателей газоперекачивающих агрегатов.

Известны способ сборки центробежного компрессора (а.с. №1698492, F 04 D 29/42, 1991) и способ сборки центробежной турбомашины (а.с. №552434, F 04 D 29/60, 1977), в которых перед сборкой предварительно центруют внутренний корпус компрессора относительно наружного с помощью опорных элементов.

Наиболее близким к заявляемому техническому решению является способ сборки центробежного нагнетателя с вертикальным разъемом (А.И. Апанасенко и др. «Монтаж, испытания и эксплуатация газоперекачивающих агрегатов в блочно-контейнерном исполнении», Ленинград, «Недра», 1991, стр. 72-73, 76-77, 165-166), в котором установка внутреннего корпуса нагнетателя в наружный осуществляется при помощи длинномерных шпилек, устанавливаемых на торцевой поверхности наружного корпуса. Введение вставляемой части в неподвижную происходит путем завинчивания гаек на шпильках. Данный способ выбран за ближайший аналог.

Недостатком его является сложность угловой ориентации собираемых деталей относительно друг друга из-за недостаточной точности сборки за счет зазоров между шпильками и отверстиями, приводящая к необходимости поворота внутреннего корпуса после установки его во внешнем корпусе. Такой поворот может привести к повреждению обжатых резиновых уплотнений, установленных в рабочей зоне, что приводит к снижению надежности центробежного нагнетателя. Процесс поворота внутреннего корпуса во внешнем после завершения сборки очень трудоемкий. Кроме того, высокая трудоемкость самой сборки обуславливается и применением длинных шпилек при значительной длине собираемых деталей. Расположение шпилек на торцевых поверхностях собираемых корпусов не всегда возможно.

Технической задачей предлагаемого изобретения является повышение надежности центробежного нагнетателя, снижение трудоемкости процесса его сборки.

Технический результат достигается тем, что при способе сборки центробежного нагнетателя, включающем установку внутреннего корпуса с собранным в нем ротором в наружный корпус по совмещению выполненных в них шпоночных пазов, определяют угол отклонения шпоночного паза наружного корпуса от вертикальной плоскости с помощью измерительного прибора, например квадранта, располагают внутренний корпус так, чтобы совпадали оси шпоночных пазов обоих корпусов, вводят внутренний корпус в наружный, контролируя совмещение шпоночных пазов.

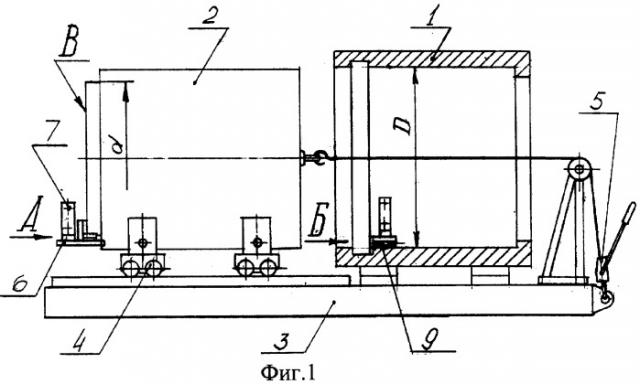

На фигуре 1 представлена схема расположения внутреннего и внешнего корпусов центробежного нагнетателя до сборки.

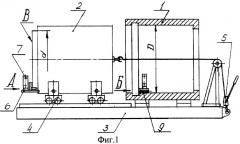

На фигуре 2 - схема установки измерительного устройства на внутреннем корпусе центробежного нагнетателя.

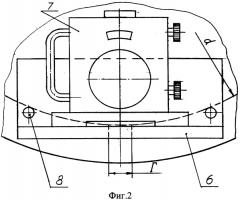

На фигуре 3 - схема установки измерительного устройства на внешнем корпусе центробежного нагнетателя.

На схемах представлены: внешний корпус центробежного нагнетателя 1, внутренний корпус 2 с собранным в нем ротором, основание 3, тележки 4, тянущее устройство 5, площадка 6 для установки квадранта на внутреннем корпусе 2, ролики 8, площадка 9 для установки квадранта 7 на внешнем корпусе 1, ролики 10.

Способ сборки центробежного нагнетателя заключается в следующем. На основании 3 располагают соосно внешний корпус 1 и внутренний корпус 2, установленный на тележках 4. В наружном корпусе 1 закрепляют площадку 9, фиксируя ее зубом в шпоночном пазу Д, базируясь роликами 10 по внутреннему диаметру D. На площадку 9 устанавливают измерительное устройство - квадрант 7 и определяют угол отклонения от вертикали шпоночного паза Д внешнего корпуса 1. Далее на торце внутреннего корпуса 2 закрепляют площадку 6, базируясь роликами 8 по наружному диаметру d и торцевой поверхности В. К торцевой поверхности В площадка 6 прижимается с помощью магнитов, в шпоночном пазу Г фиксируется зубом. Поворачивая внутренний корпус 2 вокруг оси, добиваются идентичности показаний квадранта 7 на площадках 6 и 9. Затем с помощью тянущего устройства 5, закрепленного на основании 3, вводят внутренний корпус 2, установленный на тележках 4, в наружный корпус 1 центробежного нагнетателя. При вводе контролируют совмещение шпоночных пазов Г и Д по квадранту.

В качестве измерительного устройства используют квадрант КО - 60М ТУ 3-3.1387-82. Допустимо использование угломеров, уровней брусковых, выбор измерительного устройства зависит от величин углов отклонений шпоночных пазов от вертикали.

Таким образом, предлагаемое изобретение позволяет повысить надежность центробежного нагнетателя за счет обеспечения необходимой точности его сборки и снизить трудоемкость процесса сборки при больших габаритах собираемых частей.

Способ сборки центробежного нагнетателя, включающий установку внутреннего корпуса с собранным в нем ротором в наружный корпус по совмещению выполненных в них шпоночных пазов, отличающийся тем, что определяют угол отклонения шпоночного паза наружного корпуса от вертикальной плоскости с помощью измерительного прибора, например квадранта, располагают внутренний корпус так, чтобы совпадали оси шпоночных пазов обоих корпусов, водят внутренний корпус в наружный, контролируя совмещение шпоночных пазов.