Узел фланцевого соединения

Иллюстрации

Показать всеИзобретение относится к машиностроению. Узел фланцевого соединения деталей машин, преимущественно гидромашин, содержит установленные в отверстиях фланцев цилиндрические втулки и расположенные в них болты с гайками. В отверстиях одного из фланцев выполнены цилиндрические расточки с кольцевыми опорными поверхностями, а на концах втулок - ответные расточкам цилиндрические выступы с опорными поверхностями. Втулки выполнены с внутренним коническим выступом в непосредственной близости от плоскости разъема соединяемых фланцев, а болты выполнены с ответным наружным коническим пояском, сопрягающимся с выступом втулок. Втулки выполнены с радиальной односторонней прорезью вдоль оси в пределах внутреннего конического выступа, заканчивающейся радиальным отверстием. В результате упрощается технология изготовления и сборки цилиндрических втулок, а также повышается надежность работы узла. 2 ил.

Реферат

Изобретение относится к машиностроению, в частности к гидромашиностроению, и может быть использовано для соединения валов гидротурбин с валами гидрогенераторов, валов с рабочими колесами гидротурбин и рабочих органов сельскохозяйственных машин.

Известны конструкции узлов фланцевых соединений, в которых болты установлены в отверстиях фланцев с зазором и без зазора [1].

В случае установки болтов с зазором они должны создавать силу трения на поверхности стыка, превышающую внешнюю нагрузку на величину запаса прочности и обеспечить неподвижность соединения. Недостатками конструкции являются низкие несущая способность и долговечность, особенно при действии вибрационных нагрузок, при которых сила трения практически не реализуется.

В случае установки болтов без зазора их рассчитывают на срез и смятие в предположении равномерного их нагружения. Для обеспечения плотной посадки необходима совместная расточка отверстий в соединяемых деталях и высокая точность изготовления стержней болтов. Эти технологические операции весьма трудоемки, что приводит к значительным затратам при изготовлении и монтаже узлов соединений. Вторым недостатком этой конструкции является неравномерное распределение сдвигающих усилий в групповом фланцевом соединении при изготовлении деталей по посадке скольжения (H7/h6) [2]. Реализация более плотной посадки практически исключается из-за значительного возрастания трудоемкости этой операции для группового фланцевого соединения крупного узла машин.

Известен узел фланцевого соединения, содержащий установленные в отверстиях фланцев цилиндрические втулки и расположенные в них на плотной посадке в непосредственной близости от плоскости стыка болты с гайками [3]. Наружный цилиндрический поясок болтов сопрягается плотной посадкой с внутренним цилиндрическим выступом втулок.

Однако выполнение такого узла сложно в производстве, так как установка наружных цилиндрических поясков болтов с плотной посадкой во внутренних цилиндрических выступах втулок требует высокой точности изготовления и усложняет технологию сборки.

Известен также узел фланцевого соединения, содержащий установленные в отверстиях фланцев цилиндрические втулки и расположенные в них на плотной посадке в непосредственной близости от плоскости стыка болты с гайками [4]. Наружный конический поясок болтов сопрягается плотной посадкой с внутренним коническим выступом втулок. Цилиндрические втулки в пределах одного фланца установлены с зазором, а в пределах другого фланца - плотной посадкой.

Однако установка цилиндрических втулок в отверстиях фланца плотной посадкой требует высокой точности изготовления сопрягаемых поверхностей и усложняет технологию сборки. Поэтому зачастую используют переходную посадку. При этом поперечные усилия на цилиндрические втулки распределяются неравномерно из-за наличия различных в пределах поля допуска зазоров и натягов между втулками и отверстиями фланца. Этот недостаток снижает надежность работы всего соединения.

Цель изобретения - упрощение технологии изготовления и сборки цилиндрических втулок путем устранения их начальной плотной посадки во фланце, а также повышение надежности узла за счет равномерности работы крепежных деталей.

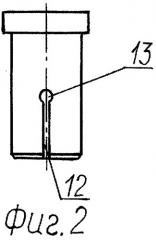

Поставленная цель достигается тем, что втулки выполнены с радиальной односторонней прорезью вдоль оси в пределах внутреннего конического выступа, заканчивающейся радиальным отверстием.

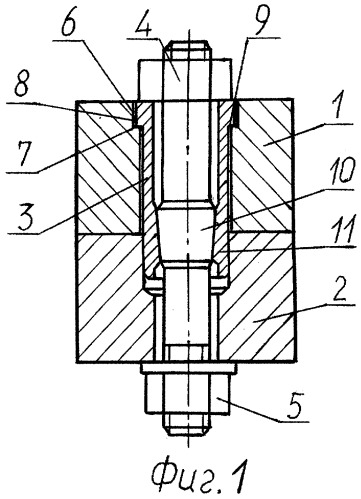

На фиг.1 показан продольный разрез узла фланцевого соединения, а на фиг.2 - цилиндрическая втулка.

Узел фланцевого соединения (фиг.1) содержит установленные в отверстиях фланцев 1 и 2 цилиндрические втулки 3 и расположенные в них болты 4 с гайками 5. Во фланце 1 выполнены цилиндрические расточки 6 с кольцевыми опорными поверхностями 7, а на концах цилиндрических втулок 3 - ответные расточкам 6 цилиндрические выступы 8 с опорными поверхностями 9. Цилиндрические втулки 3 установлены в отверстиях фланца 1 с большим зазором в 1...2 мм, а в пределах фланца 2 с малым зазором, получающимся по допуску посадки (например: H7/f7; H8/e8). Наружный конический поясок 10 болтов 4 сопрягается плотной посадкой с внутренним коническим выступом 11 цилиндрических втулок 3. В пределах внутреннего конического выступа 11 цилиндрических втулок 3 выполнены радиальные односторонние прорези 12 (фиг.2) вдоль оси, заканчивающиеся радиальными отверстиями 13.

При сборке фланцевого соединения затяжкой гаек 5 обеспечивается плотная посадка наружных конических поясков 10 болтов 4 во внутренних конических выступах 11 цилиндрических втулок 3, а также разжатие цилиндрических втулок 3 до достижения плотной посадки их в отверстиях фланца 2. Плотное прижатие цилиндрических втулок 3 к отверстиям фланцев обеспечивается за счет значительной радиальной податливости втулок с односторонними прорезьями 12. Радиальные отверстия 13 на концах радиальных односторонних прорезей 12 служат для снижения концентрации напряжений при разжатии цилиндрических втулок 3.

При работе узла фланцевого соединения внешняя нагрузка будет передаваться равномерно на все цилиндрические втулки 3, установленные плотной посадкой в отверстиях фланца 2, и болтов 4 за счет их жесткого защемления по сопрягаемым коническим поверхностям.

Таким образом, в предлагаемом узле фланцевого соединения упрощаются технология изготовления и сборки путем устранения начальной плотной посадки цилиндрических втулок в отверстиях фланца. Кроме того, повышается надежность работы фланцевых соединений за счет равномерного распределения внешних нагрузок между всеми втулками и болтами.

Источники информации

1. Иванов М.Н. Детали машин. - М.: Высшая школа, 1991, 383 с.

2. Бугов А.У. Фланцевые соединения. Расчет и проектирование. - Л.: Машиностроение. Л.О. 1975, 191 с.

3. Патент на изобретение №2157942 «Узел фланцевого соединения», Бугов X.У., Хамуков А.Ц., Семенов Л.X. и др. 20.10 2000 г.

4. Патент на изобретение №2205322 «Узел фланцевого соединения», Бугов X.У., Апажев А.К., Хамуков А.Ц. и др. 27.05.2003 г. (прототип).

Узел фланцевого соединения деталей машин, преимущественно гидромашин, содержащий установленные в отверстиях фланцев цилиндрические втулки и расположенные в них болты с гайками, в отверстиях одного из фланцев выполнены цилиндрические расточки с кольцевыми опорными поверхностями, а на концах втулок - ответные расточкам цилиндрические выступы с опорными поверхностями, втулки выполнены с внутренним коническим выступом в непосредственной близости от плоскости разъема соединяемых фланцев, а болты выполнены с ответным наружным коническим пояском, сопрягающимся с выступом втулок, отличающийся тем, что втулки выполнены с радиальной односторонней прорезью вдоль оси в пределах внутреннего конического выступа, заканчивающейся радиальным отверстием.