Трубный ряд аппарата воздушного охлаждения газа

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике, в частности к конвективным поверхностям нагрева, а именно к рядам теплообменных труб, и может быть использовано в аппаратах воздушного охлаждения (АВО) газа. Трубный ряд аппарата воздушного охлаждения газа характеризует тем, что он состоит из оребренных труб, последовательно размещенных в ряду с шагом в осях, составляющим 1,7-3,4 диаметра тела трубы без учета диаметра ребер, причем оребрение каждой трубы выполнено поперечным относительно центральной продольной оси трубы или расположенным под углом к упомянутой оси, а центральные продольные оси труб ориентированы преимущественно параллельно и расположены в условной плоскости, нормальной к вектору потока внешней охлаждающей среды, преимущественно воздуха, при этом трубы размещены с образованием в потоке в проекции на упомянутую условную плоскость аэродинамического затенения с различной аэродинамической прозрачностью, состоящего из участков полной аэродинамической непрозрачности, соответствующих проекциям на упомянутую плоскость собственно тел труб без учета оребрения, и участков с неполной аэродинамической прозрачностью, ограниченных каждый с одной стороны условной прямой, проходящей по вершинам ребер, а с другой стороны - контуром тела трубы по основаниям ребер, при этом трубы в трубном ряду приняты из условия, согласно которому соотношение на единицу площади упомянутой условной плоскости суммарных площадей упомянутых участков с различной аэродинамической непрозрачностью составляет соответственно (0,25-0,52):(0,29-0,58). Изобретение позволяет повысить теплоаэродинамические характеристики трубного ряда АВО газа и улучшить условия обтекания труб в ряду внешней охлаждающей средой, что обеспечивает повышение тепловой эффективности аппарата при минимальной металлоемкости конструкции. 17 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к теплоэнергетике, в частности к конвективным поверхностям нагрева, а именно к рядам теплообменных труб, и может быть использовано в аппаратах воздушного охлаждения (АВО) газа.

Известен трубный ряд с кольцевым оребрением, в котором ребра выполнены с [-образным профилем и в смежных рядах ориентированы своими изгибами навстречу друг другу для обеспечения турбулизации потока набегающего воздуха, а параметры теплообменных труб, связанные с коэффициентом оребрения, оптимизированы с целью обеспечения компактности и уменьшения металлоемкости при эффективной теплоотдаче (SU 1476254). Такие трубы сложны в изготовлении, а для их дистанцирования в ряду необходимы элементы сложной конфигурации.

Наиболее близким к изобретению по своей сущности и достигаемому результату является трубный ряд аппарата воздушного охлаждения газа, состоящий из труб, которые последовательно размещены в ряду с шагом в осях. Трубы выполнены оребренными, а центральные продольные оси труб ориентированы преимущественно параллельно (см., например, В.Б. Кунтыш, А.Н. Бессонный и др. «Основы расчета и проектирования теплообменников воздушного охлаждения», Санкт-Петербург, Издательство «Недра», 1996, с. 36-40, рис.2.7).

Недостатком известных конструкций является их недостаточная тепловая эффективность, обеспечивающая возможность получения компактного теплообменного аппарата только с трубами большой протяженности. Увеличение длины труб до 18 м при традиционном их выполнении, способствуя повышению аппаратной тепловой мощности в связи с увеличением площади теплообмена, приводит к уменьшению жесткости и устойчивости трубного ряда, значительным прогибам в вертикальной плоскости, нарушению равномерного проходного сечения для воздуха, при этом ухудшаются гидродинамические условия обтекания трубного ряда и снижаются теплоаэродинамические характеристики аппаратов против расчетных.

Задачей изобретения является повышение экономичности трубного ряда АВО газа в процессе его изготовления и эксплуатации, а также повышение надежности и долговечности.

Поставленная задача решается за счет того, что трубный ряд аппарата воздушного охлаждения газа, согласно изобретению, состоит из оребренных труб, последовательно размещенных в ряду с шагом в осях, составляющим 1,7-3,4 диаметра тела трубы без учета диаметра ребер, причем оребрение каждой трубы выполнено поперечным относительно центральной продольной оси трубы или расположенным под углом к упомянутой оси, а центральные продольные оси труб ориентированы преимущественно параллельно и расположены в условной плоскости, нормальной к вектору потока внешней охлаждающей среды, преимущественно воздуха, при этом трубы размещены с образованием в потоке в проекции на упомянутую условную плоскость аэродинамического затенения с различной аэродинамической прозрачностью, состоящего из участков полной аэродинамической непрозрачности, соответствующих проекциям на упомянутую плоскость собственно тел труб без учета оребрения, и участков с неполной аэродинамической прозрачностью, ограниченных каждый с одной стороны условной прямой, проходящей по вершинам ребер, а с другой стороны - контуром тела трубы по основаниям ребер, при этом трубы в трубном ряду приняты из условия, согласно которому соотношение на единицу площади упомянутой условной плоскости суммарных площадей упомянутых участков с различной аэродинамической непрозрачностью составляет соответственно (0,25-0,52):(0,29-0,58).

Трубы в ряду могут быть расположены с зазорами между внешними кромками оребрений смежных труб и образованием зазорами в проекции на указанную условную плоскость участков полной аэродинамической прозрачности, суммарная площадь которых на единицу площади упомянутой условной плоскости составляет 0<S3≤0,46.

Трубы в ряду могут быть расположены с примыканием внешних кромок оребрения смежных труб друг к другу.

Трубы в ряду могут быть отделены друг от друга дистанцирующими элементами, выполненными в виде пластины с чередующимися по длине пластины выпуклыми и вогнутыми участками, образующими опорные площадки под трубы.

По крайней мере, часть труб ряда могут быть выполнены не менее чем двухслойными из материалов с различной теплопроводностью.

По крайней мере, внешний слой труб может быть выполнен из материала с большей теплопроводностью, чем внутренний слой или внутренние слои.

Трубы могут быть выполнены биметаллическими.

Внешний слой труб и их оребрение могут быть выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя труб, в качестве которого использована предпочтительно сталь.

Внешний слой труб и их оребрение могут быть выполнены из меди или медьсодержащих сплавов.

Внешний слой труб и их оребрение могут быть выполнены из высокопрочного и стойкого к агрессивным средам материала, преимущественно из титана или титансодержащих сплавов.

Внешняя поверхность труб и их оребрение могут быть покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием или напылением, или плакированием.

Оребрение труб может быть выполнено в виде спирали из навитой на трубу и прикрепленной к ее корпусу ленты или в виде ребер, образованных накаткой внешнего слоя трубы.

Внешний диаметр труб до основания ребер может составлять от 15 мм до 45 MM.

Толщина стенки труб может составлять от 0,9 до 3,5 мм.

Полная высота ребер труб может составлять от 0,27d до 0,85d, где d - внешний диаметр тела трубы без оребрения.

Шаг ребер труб может составлять от 1,8 мм до 5,4 мм.

Ребра труб могут быть выполнены толщиной по их внешнему диаметру, составляющей от 0,3 мм до 2,5 мм, а в зоне сопряжения с внешней поверхностью трубы - от 0,5 мм до 3,5 мм, причем в этой зоне ребро может быть сопряжено с трубой по кривой, радиус которой не меньше половины толщины ребра в зоне сопряжения.

Трубы могут быть выполнены биметаллическими с внешним диаметром внутренней несущей трубы, составляющим 25 мм, толщиной стенки 1,5-2,0 мм, полной высотой ребер труб 15-20 мм, толщиной ребра по его внешнему диаметру 0,5 мм, а в зоне сопряжения с внешней поверхностью внешнего слоя трубы 0,8 мм, причем толщина внешнего слоя труб составляет 1-1,5 мм.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в повышении теплоаэродинамических характеристик трубного ряда за счет улучшения условий обтекания труб в ряду рабочей средой, а также повышении срока службы трубного ряда за счет обеспечения надежной фиксации труб в ряду при одновременном исключении зацепления ребер труб в ряду и отсутствии нарушения стабильности проходного сечения для охлаждающего воздуха за счет оптимизации параметров труб ряда. При этом увеличивается коэффициент теплоотдачи поверхности трубного ряда со стороны охлаждающего воздуха за счет выполнения труб двухслойными из материала для внешнего слоя с большей теплопроводностью, чем для внутреннего слоя, по которому проходит охлаждаемый газ. Кроме этого, увеличивается суммарная площадь теплообменной поверхности за счет увеличения плотности упаковки труб в ряду, а также повышается надежность и долговечность работы и снижается металлоемкость конструкции.

Сущность изобретения поясняется чертежами, где:

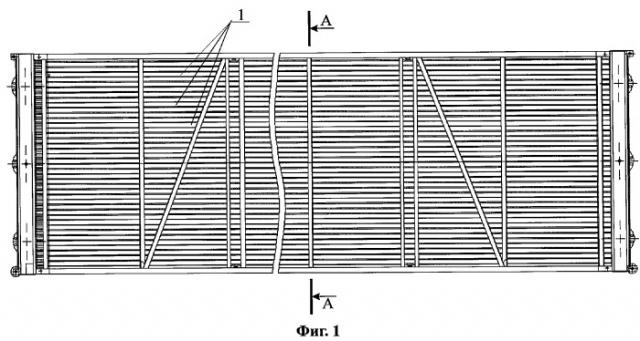

на фиг.1 изображен трубный ряд АВО газа, вид сверху;

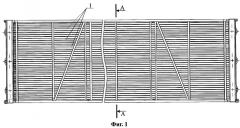

на фиг.2 - фрагмент ряда теплообменных труб в разрезе;

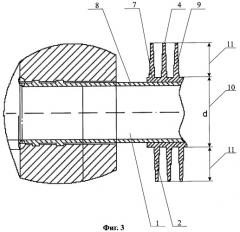

на фиг.3 - фрагмент оребренной теплообменной трубы трубного ряда.

Трубный ряд аппарата воздушного охлаждения газа состоит из оребренных труб 1. Трубы выполнены с оребрением 2.

Трубы 1 в ряду могут быть расположены с зазорами 3 между внешними кромками 4 оребрений 2 смежных труб 1.

Трубы 1 в ряду могут быть расположены с примыканием внешних кромок 4 оребрения 2 смежных труб 1 друг к другу.

Трубы 1 в ряду могут быть отделены друг от друга дистанцирующими элементами 5, выполненными в виде пластины с чередующимися по длине пластины выпуклыми и вогнутыми участками, образующими опорные площадки 6 под трубы 1.

Часть труб 1 ряда могут быть выполнены не менее чем двухслойными из материалов с различной теплопроводностью.

Внешний слой 7 труб 1 выполнен из материала с большей теплопроводностью, чем внутренний слой 8 или внутренние слои.

Трубы выполнены биметаллическими.

Внешний слой 7 труб 1 и их оребрение 2 выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя 8 труб 1, в качестве которого использована предпочтительно сталь.

Внешний слой 7 труб 1 и их оребрение 2 могут быть выполнены из меди или медьсодержащих сплавов.

Внешний слой 7 труб 1 и их оребрение 2 могут быть выполнены из высокопрочного и стойкого к агрессивным средам материала, преимущественно из титана или титансодержащих сплавов.

Внешняя поверхность труб 1 и их оребрение 2 могут быть покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием или напылением, или плакированием.

Оребрение 2 труб 1 может быть выполнено в виде спирали из навитой на трубу 1 и прикрепленной к ее корпусу ленты или в виде ребер 9, образованных накаткой внешнего слоя 7 трубы 1.

Внешний диаметр d труб 1 до основания ребер 9 составляет от 15 мм до 45 мм.

Толщина стенки труб 1 составляет от 0,9 до 3,5 мм.

Полная высота ребер 9 труб 1 составляет от 0,27d до 0,85d, где d - внешний диаметр тела трубы 1.

Шаг ребер 9 оребрения 2 труб 1 составляет от 1,8 мм до 5,4 мм.

Ребра 9 труб 1 выполнены толщиной по их внешнему диаметру, составляющей от 0,3 мм до 2,5 мм, а в зоне сопряжения с внешней поверхностью трубы 1 - от 0,5 мм до 3,5 мм, причем в этой зоне ребро 9 сопряжено с трубой 1 по кривой, радиус которой не меньше половины толщины ребра 9 в зоне сопряжения.

Трубы 1 выполнены биметаллическими с внешним диаметром, составляющим 25 мм, толщиной стенки 1,5-2,0 мм, полной высотой ребер 15-20 мм, толщиной ребра 9 по его внешнему диаметру 0,5 мм, а в зоне сопряжения с внешней поверхностью внешнего слоя 7 трубы 0,8 мм, причем толщина внешнего слоя 7 труб 1 составляет 1-1,5 мм.

Оребренные трубы 1 последовательно размещены в ряду с шагом в осях, составляющим от 1,7 до 3,4 диаметра тела трубы 1 без учета диаметра ребер 9.

Оребрение 2 каждой трубы 1 выполнено поперечным относительно центральной продольной оси трубы 1 или расположенным под углом к упомянутой оси.

Центральные продольные оси труб 1 ориентированы преимущественно параллельно и расположены в условной плоскости, нормальной к вектору потока внешней охлаждающей среды, преимущественно воздуха.

Трубы 1 размещены с образованием в потоке в проекции на упомянутую условную плоскость аэродинамического затенения с различной аэродинамической прозрачностью, состоящего из участков полной аэродинамической непрозрачности 10, соответствующих проекциям на упомянутую плоскость собственно тел труб 1 без учета оребрения, и участков с неполной аэродинамической прозрачностью 11, ограниченных каждый с одной стороны условной прямой, проходящей по вершинам ребер 9, а с другой стороны - контуром тела трубы 1 по основаниям ребер 9.

Трубы 1 в трубном ряду приняты из условия, согласно которому соотношение на единицу площади упомянутой условной плоскости суммарных площадей упомянутых участков 10 и 11 с различной аэродинамической непрозрачностью составляет соответственно (0,25-0,52): (0,29-0,58).

Трубы 1 в ряду могут быть расположены с зазорами 3 между внешними кромками 4 оребрений 2 смежных труб 1 с образованием зазорами в проекции на указанную условную плоскость участков полной аэродинамической прозрачности 12, суммарная площадь которых на единицу площади упомянутой условной плоскости составляет 0<S3≤0,46.

Предлагаемое устройство - трубный ряд аппарата воздушного охлаждения газа двухсекционного с 6 вентиляторами работает следующим образом. При подаче охлаждающего теплоносителя (воздуха) температурой 27°С на пучок оребренных теплообменных труб каждой секции, по которым транспортируют охлаждаемый природный газ на входе в АВО с давлением 8,35 МПа и входной после компримирования температурой 60°С, происходит обтекание пучка труб воздухом и контактный теплообмен с охлаждением газа на выходе до 40°С при потерях давления по газу менее 0,03 МПа. При этом за счет оптимизации параметров трубного ряда, повышающих теплоаэродинамические характеристики пучка в целом и улучшающих аэродинамические условия обтекания пучка охлаждающим теплоносителем, увеличивается суммарная площадь теплообменной поверхности за счет оптимизации оребрения труб в пучке.

При заданных габаритах пучка теплообменных труб и расходе газа, который определяет внутренний диаметр труб, по которым проходит охлаждаемый газ, по заявляемым соотношениям определяются необходимые параметры теплообменных элементов.

Аппарат воздушного охлаждения газа с нижним расположением вентиляторов работает следующим образом. При подаче охлаждающего теплоносителя (воздуха) на пучок оребренных теплообменных труб, по которым транспортируют природный газ, происходит обтекание пучка труб воздухом и контактный теплообмен. При этом за счет оптимизации параметров оребренных труб пучка, повышающих их теплоаэродинамические характеристики и улучшающих аэродинамические условия обтекания пучка охлаждающим теплоносителем, увеличивается суммарная площадь теплообменной поверхности за счет увеличения плотности упаковки труб в пучке.

Предлагаемое изобретение за счет оптимизации параметров трубного ряда АВО газа позволит повысить их теплоаэродинамические характеристики и улучшить условия обтекания труб в ряду внешней охлаждающей средой. Это обеспечит повышение тепловой эффективности аппарата при минимальной металлоемкости конструкции.

1. Трубный ряд аппарата воздушного охлаждения газа, характеризующийся тем, что он состоит из оребренных труб, последовательно размещенных в ряду с шагом в осях, составляющим 1,7-3,4 диаметра тела трубы без учета диаметра ребер, причем оребрение каждой трубы выполнено поперечным относительно центральной продольной оси трубы или расположенным под углом к упомянутой оси, а центральные продольные оси труб ориентированы преимущественно параллельно и расположены в условной плоскости, нормальной к вектору потока внешней охлаждающей среды, преимущественно воздуха, при этом трубы размещены с образованием в потоке в проекции на упомянутую условную плоскость аэродинамического затенения с различной аэродинамической прозрачностью, состоящего из участков полной аэродинамической непрозрачности, соответствующих проекциям на упомянутую плоскость собственно тел труб без учета оребрения, и участков с неполной аэродинамической прозрачностью, ограниченных каждый с одной стороны условной прямой, проходящей по вершинам ребер, а с другой стороны - контуром тела трубы по основаниям ребер, при этом трубы в трубном ряду приняты из условия, согласно которому соотношение на единицу площади упомянутой условной плоскости суммарных площадей упомянутых участков с различной аэродинамической непрозрачностью составляет соответственно (0,25-0,52):(0,29-0,58).

2. Трубный ряд по п.1, отличающийся тем, что трубы в ряду расположены с зазорами между внешними кромками оребрений смежных труб и образованием зазорами в проекции на указанную условную плоскость участков полной аэродинамической прозрачности, суммарная площадь которых на единицу площади упомянутой условной плоскости составляет 0≤S3≤0,46.

3. Трубный ряд по п.1, отличающийся тем, что трубы в ряду расположены с примыканием внешних кромок оребрения смежных труб друг к другу.

4. Трубный ряд по п.1, отличающийся тем, что трубы в ряду отделены друг от друга дистанцирующими элементами, выполненными в виде пластины с чередующимися по длине пластины выпуклыми и вогнутыми участками, образующими опорные площадки под трубы.

5. Трубный ряд по п.1, отличающийся тем, что, по крайней мере, часть труб ряда выполнены не менее чем двухслойными из материалов с различной теплопроводностью.

6. Трубный ряд по п.5, отличающийся тем, что, по крайней мере, внешний слой труб выполнен из материала с большей теплопроводностью, чем внутренний слой или внутренние слои.

7. Трубный ряд по п.5, отличающийся тем, что трубы выполнены биметаллическими.

8. Трубный ряд по п.7, отличающийся тем, что внешний слой труб и их оребрение выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава, с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя труб, в качестве которого использована предпочтительно сталь.

9. Трубный ряд по п.7, отличающийся тем, что внешний слой труб и их оребрение выполнены из меди или медьсодержащих сплавов.

10. Трубный ряд по п.7, отличающийся тем, что внешний слой труб и их оребрение выполнены из высокопрочного и стойкого к агрессивным средам материала, преимущественно из титана или титансодержащих сплавов.

11. Трубный ряд по п.7, отличающийся тем, что внешняя поверхность труб и их оребрение покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием, или напылением, или плакированием.

12. Трубный ряд по п.1, отличающийся тем, что оребрение труб выполнено в виде спирали из навитой на трубу и прикрепленной к ее корпусу ленты или в виде ребер, образованных накаткой внешнего слоя трубы.

13. Трубный ряд по п.1, отличающийся тем, что внешний диаметр труб до основания ребер составляет от 15 до 45 мм.

14. Трубный ряд по п.1, отличающийся тем, что толщина стенки труб составляет от 0,9 до 3,5 мм.

15. Трубный ряд по п.1, отличающийся тем, что полная высота ребер труб составляет от 0,27 до 0,85d, где d - внешний диаметр тела трубы без оребрения.

16. Трубный ряд по п.1, отличающийся тем, что шаг ребер труб составляет от 1,8 до 5,4 мм.

17. Трубный ряд по п.1, отличающийся тем, что ребра труб выполнены толщиной по их внешнему диаметру, составляющей от 0,3 до 2,5 мм, а в зоне сопряжения с внешней поверхностью трубы - от 0,5 до 3,5 мм, причем в этой зоне ребро сопряжено с трубой по кривой, радиус которой не меньше половины толщины ребра в зоне сопряжения.

18. Трубный ряд по п.1, отличающийся тем, что трубы выполнены биметаллическими с внешним диаметром внутренней несущей трубы, составляющим 25 мм, толщиной стенки 1,5-2,0 мм, полной высотой ребер труб 15-20 мм, толщиной ребра по его внешнему диаметру 0,5 мм, а в зоне сопряжения с внешней поверхностью внешнего слоя трубы 0,8 мм, причем толщина внешнего слоя труб составляет 1-1,5 мм.