Теплообменная секция аппарата воздушного охлаждения газа

Иллюстрации

Показать всеИзобретение предназначено для применения в теплообменных аппаратах, а именно в теплообменных секциях, и может быть использовано в аппаратах воздушного охлаждения (АВО). Теплообменная секция аппарата воздушного охлаждения газа содержит каркас, состоящий из боковых стен, снабженных пристенными вытеснителями потока внешней охлаждающей среды, преимущественно воздуха, верхних и нижних балок, а также камеры входа и выхода охлаждаемого газа с трубными досками, в которые заделаны концами оребренные теплообменные трубы, образующие многорядный одноходовой пучок, при этом каждая из камер входа или выхода газа размещена соответственно на входе и выходе теплообменных труб и образует совместно с ними сосуд, работающий под давлением, причем собственно камера входа или выхода газа образована соответствующей трубной доской и расположенной параллельно ей внешней доской, в которой выполнены сквозные снабженные съемными заглушками отверстия, соосные с отверстиями в трубной доске, а отверстия в трубных досках расположены рядами по высоте секции с шагом в осях в ряду, составляющим (0,95-1,35).d и шагом в осях смежных по высоте рядов, составляющим (0,91-1,21)·d, где d - внешний диаметр оребрения теплообменной трубы, при этом отверстия в каждом ряду расположены со смещением относительно отверстий в смежных по высоте рядах на величину 0,4-0,6 шага в осях отверстий в ряду, число рядов теплообменных труб в направлении вектора потока внешней охлаждающей среды, преимущественно воздуха, составляет от 3 до 14, а в ряду число теплообменных труб по ширине секции превышает в 4-9 раз число рядов теплообменных труб, расположенных последовательно на пути упомянутого потока внешней охлаждающей среды, преимущественно воздуха. Изобретение позволяет повысить эффективность теплообмена при минимальной металлоемкости конструкции за счет оптимизации параметров теплообменных элементов 19 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к теплообменным аппаратам, а именно к теплообменным секциям, и может быть использовано в аппаратах воздушного охлаждения (АВО) газа.

Известна теплообменная секция, представляющая собой секцию трубчатого теплообменника и содержащая панели из установленных на трубных досках с просветами относительно друг друга трубчатых элементов, соединенных между собой посредством дистанцирующих элементов (RU 2210045). Конструкция таких теплообменных секций громоздка и металлоемка, технология их изготовления сложна. С этим связаны трудности по обеспечению эффективной и экономичной их работы.

Наиболее близким по технической сущности и достигаемому результату аналогом заявляемого устройства является теплообменная секция аппарата воздушного охлаждения газа, которая содержит каркас, состоящий из боковых стен и трубных досок, в которые заделаны концами оребренные теплообменные трубы, образующие многорядный одноходовой пучок. Секция снабжена камерами входа и выхода охлаждаемого газа, каждая из которых размещена соответственно на входе и выходе теплообменных труб. Камера входа и камера выхода образуют совместно с теплообменными трубами сосуд, работающий под давлением. Собственно камера образована соответствующей трубной доской и расположенной параллельно ей внешней доской, в которой выполнены сквозные снабженные съемными заглушками отверстия, соосные с отверстиями в трубной доске (см. например, "Основы расчета и проектирования теплообменников воздушного охлаждения", под. ред. В.Б.Кунтыша, А.Н.Бессонного. Санкт-Петербург: Недра, 1996, с.36-39, рис.2.7.).

Такие теплообменные секции обладают большой металлоемкостью и недостаточно высокой эффективностью теплообменных процессов.

Задачей изобретения является повышение экономичности теплообменной секции АВО.

Поставленная задача решается за счет того, что теплообменная секция аппарата воздушного охлаждения газа, согласно изобретению, содержит каркас, состоящий из боковых стен, снабженных пристенными вытеснителями потока внешней охлаждающей среды, преимущественно воздуха, верхних и нижних балок, а также камеры входа и выхода охлаждаемого газа с трубными досками, в которые заделаны концами оребренные теплообменные трубы, образующие многорядный одноходовой пучок, при этом каждая из камер входа или выхода газа размещена соответственно на входе и выходе теплообменных труб и образует совместно с ними сосуд, работающий под давлением, причем собственно камера входа или выхода газа образована соответствующей трубной доской и расположенной параллельно ей внешней доской, в которой выполнены сквозные снабженные съемными заглушками отверстия, соосные с отверстиями в трубной доске, а отверстия в трубных досках расположены рядами по высоте секции с шагом в осях в ряду, составляющим (0,95-1,35)·d и шагом в осях смежных по высоте рядов, составляющим (0,91-1,21)·d, где d - внешний диаметр оребрения теплообменной трубы, при этом отверстия в каждом ряду расположены со смещением относительно отверстий в смежных по высоте рядах на величину 0,4-0,6 шага в осях отверстий в ряду, число рядов теплообменных труб в направлении вектора потока внешней охлаждающей среды, преимущественно воздуха, составляет от 3 до 14, а в ряду число теплообменных труб по ширине секции превышает в 4-9 раз число рядов теплообменных труб, расположенных последовательно на пути упомянутого потока внешней охлаждающей среды, преимущественно воздуха.

Общее число отверстий в каждом четном ряду в трубной или внешней досках, считая снизу, может быть на одно больше, чем в каждом нечетном ряду.

Общее число отверстий в каждом нечетном ряду в трубной или внешней досках, считая снизу, может быть на одно больше, чем в каждом четном ряду.

Общее число отверстий в трубной или внешней досках в каждом нечетном ряду может быть четное, а в каждом четном ряду - нечетное.

Общее число отверстий в трубной или внешней досках в каждом нечетном ряду может быть нечетное, а в каждом четном ряду - четное.

Пристенные вытеснители потока внешней охлаждающей среды могут быть выполнены протяженными и ориентированными параллельно примыкающим к ним теплообменным трубам секции.

В ряду может быть размещено от 12 до 125 теплообменных труб при номинальной длине теплообменных труб в секции от 6 до 24 м.

Теплообменные трубы в пучке могут быть размещены преимущественно горизонтальными рядами, расположенными друг над другом со смещением теплообменных труб в каждом ряду относительно теплообменных труб в смежных по высоте пучка рядах.

Число рядов теплообменных труб в пучке может быть принято четным, или число рядов теплообменных труб в пучке может быть принято нечетным.

По крайней мере, часть теплообменных труб пучка могут быть выполнены не менее чем двухслойными из материалов с различной теплопроводностью, предпочтительно внешний слой теплообменных труб выполнен из материала с большей теплопроводностью, чем внутренний слой или внутренние слои.

По крайней мере, часть теплообменных труб пучка могут быть выполнены биметаллическими.

Внешние слои, по крайней мере, части теплообменных труб и их оребрение могут быть выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя теплообменной трубы, в качестве которого использована предпочтительно сталь.

Внешний слой, по крайней мере, части теплообменных труб и/или их оребрение могут быть выполнены из меди или медьсодержащих сплавов.

По крайней мере, внешний слой по крайней мере части теплообменных труб и/или их оребрение могут быть выполнены из высокопрочного и стойкого к агрессивным факторам межтрубной среды материала, преимущественно из титана или титансодержащих сплавов.

По крайней мере внешняя поверхность теплообменных труб и их оребрение могут быть покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием, или напылением, или плакированием.

Оребрение теплообменных труб может быть выполнено в виде спирали из навитой на теплообменные трубы и прикрепленной к корпусу теплообменной трубы металлической ленты или в виде ребер, образованных накаткой внешнего слоя теплообменной трубы.

Внешний диаметр теплообменных труб до основания ребер может составлять от 15 мм до 45 мм при толщине стенки теплообменных труб от 0,9 мм до 3,5 мм, полная высота ребер теплообменных труб может составлять от 0,27d1 до 0,85d1, где d1 - внешний диаметр тела теплообменной трубы без оребрения, мм, при этом ребра теплообменных труб могут быть выполнены толщиной по внешнему диаметру, составляющей от 0,3 мм до 2,5 мм, а в зоне сопряжения с внешней поверхностью теплообменной трубы - от 0,5 мм до 3,5 мм, причем в этой зоне ребро сопряжено с теплообменной трубой по кривой, радиус которой не меньше половины ребра в зоне сопряжения.

По крайней мере одна из камер входа или выхода газа может быть прикреплена к стенам каркаса подвижно с возможностью компенсации разности температурных деформаций пучка теплообменных труб и стен каркаса.

Пучок теплообменных труб может быть зафиксирован наборными диафрагмами, каждая из которых включает расположенные между рядами теплообменных труб аэродинамически непрозрачные дистанцирующие элементы, установленные преимущественно в одной плоскости с верхней и нижней балками каркаса, которые совместно с замыкающими их боковыми стенами каркаса и вытеснителями потока внешней охлаждающей среды, преимущественно воздуха, образуют обойму, охватывающую пучок теплообменных труб.

Технический результат, обеспечиваемый приведенной совокупностью существенных признаков, состоит в повышении эффективности теплообмена при сокращении металлоемкости за счет более эффективного использования поверхности теплообмена, оптимального выбора параметров теплообменных труб и их расположения в пучке и повышения плотности упаковки труб в теплообменной секции, что приводит в свою очередь к увеличению общей площади теплообмена и пропускной способности по газу секции АВО, обеспечивая увеличение производительности секции. Кроме того, имеет место снижение потерь, связанных с обратным оттоком внешней охлаждающей среды, преимущественно воздуха, в пристенной области.

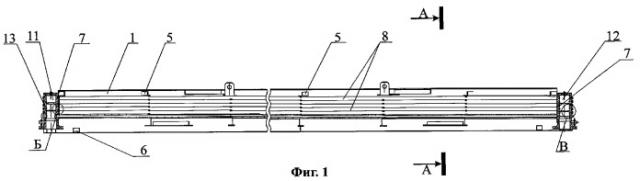

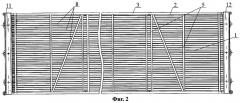

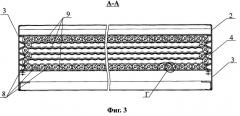

Сущность изобретения поясняется чертежами, где

на фиг.1 изображена теплообменная секция АВО газа, вид сбоку;

на фиг.2 - то же, вид сверху на фиг.1;

на фиг.3 - теплообменная секция АВО, вид по А-А на фиг.1;

на фиг.4 - узел Б на фиг.1;

на фиг.5 - узел В на фиг.1;

на фиг.6 - узел Г на фиг.3.

Теплообменная секция 1 аппарата воздушного охлаждения газа содержит каркас 2, состоящий из боковых стен 3, снабженных пристенными вытеснителями потока 4 внешней охлаждающей среды, преимущественно воздуха, верхних 5 и нижних 6 балок и трубных досок 7. В трубные доски 7 заделаны концами оребренные теплообменные трубы 8, образующие многорядный одноходовой пучок, ряды 9 которого отделены друг от друга дистанцирующими элементами 10. Секция снабжена камерами входа 11 и выхода 12 охлаждаемого газа, каждая из которых размещена соответственно на входе и выходе теплообменных труб 8 и образует совместно с теплообменными трубами 8 сосуд высокого давления. Собственно камера входа 11 или выхода 12 газа образована соответствующей трубной доской 7 и расположенной параллельно ей внешней доской 13, в которой выполнены сквозные снабженные съемными заглушками 14 отверстия 15, соосные с отверстиями 16 в трубной доске 7. Отверстия 16 в трубных досках 7 расположены рядами по высоте секции 1 с шагом в осях в ряду 9, составляющим (0,95-1,35)·d и шагом в осях смежных по высоте рядов 9, составляющим (0,91-1,21)·d, где d - внешний диаметр оребрения теплообменной трубы 8. При этом отверстия 16 в каждом ряду 9 расположены со смещением относительно отверстий 16 в смежных по высоте рядах 9 на величину 0,4-0,6 шага в осях отверстий 16 в ряду 9. Число рядов 9 теплообменных труб 8 в направлении вектора потока внешней охлаждающей среды, преимущественно воздуха, составляет от 3 до 14, а в ряду 9 число теплообменных труб 8 по ширине секции превышает в 4-9 раз число рядов 9 теплообменных труб 8, расположенных последовательно на пути упомянутого потока внешней охлаждающей среды, преимущественно воздуха.

Общее число отверстий 16 или 15 в каждом четном ряду 9 соответственно в трубных 7 или внешних 13 досках, считая снизу, может быть на одно больше, чем в каждом нечетном ряду 9.

Общее число отверстий 16 или 15 в каждом нечетном ряду 9 соответственно в трубных 7 или внешних 13 досках, считая снизу, может быть на одно больше, чем в каждом четном ряду 9.

Общее число отверстий 16 или 15 соответственно в трубных 7 или внешних 13 досках в каждом нечетном ряду 9 может быть - четное, а в каждом четном ряду 9 может быть - нечетное.

Общее число отверстий 16 или 15 соответственно в трубных 7 или внешних 13 досках в каждом нечетном ряду 9 может быть - нечетное, а в каждом четном ряду 9 может быть - четное.

Пристенные вытеснители 4 потока внешней охлаждающей среды могут быть выполнены протяженными и ориентированными параллельно примыкающим к ним теплообменным трубам 8 секции 1.

В ряду 9 может быть размещено от 12 до 125 теплообменных труб 8 при номинальной длине теплообменных труб 8 в секции 1 от 6 до 24 м.

Теплообменные трубы 8 в пучке могут быть размещены преимущественно горизонтальными рядами 9, расположенными друг над другом со смещением теплообменных труб 8 в каждом ряду 9 относительно теплообменных труб 8 в смежных по высоте пучка рядах 9.

Число рядов 9 теплообменных труб 8 в пучке может быть принято четным или нечетным.

Часть теплообменных труб 8 пучка могут быть выполнены не менее чем двухслойными из материалов с различной теплопроводностью. Предпочтительно внешний слой 17 теплообменных труб 8 может быть выполнен из материала с большей теплопроводностью, чем внутренний слой 18 или внутренние слои.

По крайней мере, часть теплообменных труб 8 пучка может быть выполнена биметаллическими.

Внешние слои 17, по крайней мере, части теплообменных труб 8 и их оребрение 19 могут быть выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава с коэффициентом теплопроводности не менее чем на 5% превышающим теплопроводность материала внутреннего слоя 18 теплообменной трубы 8, в качестве которого использована предпочтительно сталь.

Внешний слой 17, по крайней мере, части теплообменных труб 8 и/или их оребрение 19 могут быть выполнены из меди или медьсодержащих сплавов.

По крайней мере, внешний слой 17 по крайней мере части теплообменных труб 8 и/или их оребрение 19 могут быть выполнены из высокопрочного и стойкого к агрессивным факторам межтрубной среды материала, преимущественно из титана или титансодержащих сплавов.

По крайней мере внешняя поверхность теплообменных труб 8 и их оребрение 19 могут быть покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием, или напылением или плакированием.

Оребрение 19 теплообменных труб 8 может быть выполнено в виде спирали из навитой на теплообменные трубы 8 и прикрепленной к корпусу теплообменной трубы 8 металлической ленты или в виде ребер 20, образованных накаткой внешнего слоя 17 теплообменной трубы 8.

Внешний диаметр теплообменных труб 8 до основания ребер 20 может составлять от 15 мм до 45 мм, толщина δ стенки теплообменных труб 8 составляет от 0,9 мм до 3,5 мм, полная высота ребер 20 теплообменных труб 8 может составлять от 0,27d1 до 0,85d1, где d1 - внешний диаметр тела теплообменной трубы без оребрения, мм. Ребра 20 теплообменных труб 8 могут быть выполнены толщиной n по внешнему диаметру, составляющей от 0,3 мм до 2,5 мм, а в зоне сопряжения с внешней поверхностью теплообменной трубы толщиной m - от 0,5 мм до 3,5 мм, причем в этой зоне ребро 20 может быть сопряжено с теплообменной трубой 8 по кривой, радиус которой не меньше половины ребра 20 в зоне сопряжения.

По крайней мере одна из камер входа 11 или выхода 12 газа может быть прикреплена к стенам 3 каркаса 2 подвижно с возможностью компенсации разности температурных деформаций пучка теплообменных труб 8 и стен 3 каркаса 2.

Пучок теплообменных труб 8 может быть зафиксирован наборными диафрагмами, каждая из которых может включать расположенные между рядами 9 теплообменных труб 8 аэродинамически непрозрачные дистанцирующие элементы 10, установленные преимущественно в одной плоскости с верхней 5 и нижней 6 балками каркаса 2, которые совместно с замыкающими их боковыми стенами 3 каркаса 2 и пристенными вытеснителями потока 4 внешней охлаждающей среды, преимущественно воздуха, могут образовывать обойму, охватывающую пучок теплообменных труб 8.

Теплообменная секция аппарата воздушного охлаждения газа двухсекционного с 6 вентиляторами работает следующим образом. При подаче охлаждающего теплоносителя (воздуха) температурой 27°С на пучок оребренных теплообменных труб каждой секции, по которым транспортируют охлаждаемый природный газ на входе в АВО с давлением 8,35 МПа и входной после компримирования температурой 60°С, происходит обтекание пучка труб воздухом и контактный теплообмен с охлаждением газа на выходе до 40°С при потерях давления по газу менее 0,03 МПа. При этом за счет оптимизации параметров оребренных труб пучка, повышающих их теплоаэродинамические характеристики и улучшающих аэродинамические условия обтекания пучка охлаждающим теплоносителем, увеличивается суммарная площадь теплообменной поверхности за счет увеличения плотности упаковки труб в пучке. При этом при заявленных оптимальных параметрах пучка теплообменных труб повышается жесткость и устойчивость пучка и исключаются прогибы труб в вертикальной плоскости, а также зацепление ребер труб в смежных рядах и нарушение равномерности проходного сечения для воздуха.

При заданных габаритах теплообменной секции и расходе газа, который определяет диаметр теплообменных труб, задавая внешний диаметр оребрения, определяются другие необходимые параметры теплообменных элементов секции.

Аппарат воздушного охлаждения газа с нижним расположением вентиляторов работает следующим образом. При подаче охлаждающего теплоносителя (воздуха) на пучок оребренных теплообменных труб, по которым транспортируют природный газ, происходит обтекание пучка труб воздухом и контактный теплообмен. При этом за счет оптимизации параметров оребренных труб пучка, повышающих их теплоаэродинамические характеристики и улучшающих аэродинамические условия обтекания пучка охлаждающим теплоносителем, увеличивается суммарная площадь теплообменной поверхности за счет увеличения плотности упаковки труб в пучке.

Предлагаемое изобретение за счет оптимизации параметров теплообменных элементов позволит повысить эффективность теплообмена при минимальной металлоемкости конструкции. Заявляемая теплообменная секция АВО газа обеспечит более высокую тепловую эффективность и надежность работы конструкции, работающей под давлением и при контакте с агрессивными средами.

1. Теплообменная секция аппарата воздушного охлаждения газа, характеризующаяся тем, что она содержит каркас, состоящий из боковых стен, снабженных пристенными вытеснителями потока внешней охлаждающей среды, преимущественно воздуха, верхних и нижних балок, а также камеры входа и выхода охлаждаемого газа с трубными досками, в которые заделаны концами оребренные теплообменные трубы, образующие многорядный одноходовой пучок, при этом каждая из камер входа или выхода газа размещена соответственно на входе и выходе теплообменных труб и образует совместно с ними сосуд, работающий под давлением, причем собственно камера входа или выхода газа образована соответствующей трубной доской и расположенной параллельно ей внешней доской, в которой выполнены сквозные снабженные съемными заглушками отверстия, соосные с отверстиями в трубной доске, а отверстия в трубных досках расположены рядами по высоте секции с шагом в осях в ряду, составляющим (0,95-1,35)·d, и шагом в осях смежных по высоте рядов, составляющим (0,91-1,21)·d, где d - внешний диаметр оребрения теплообменной трубы, при этом отверстия в каждом ряду расположены со смещением относительно отверстий в смежных по высоте рядах на величину 0,4-0,6 шага в осях отверстий в ряду, число рядов теплообменных труб в направлении вектора потока внешней охлаждающей среды, преимущественно воздуха, составляет от 3 до 14, а в ряду число теплообменных труб по ширине секции превышает в 4-9 раз число рядов теплообменных труб, расположенных последовательно на пути упомянутого потока внешней охлаждающей среды, преимущественно воздуха.

2. Теплообменная секция по п.1, отличающаяся тем, что общее число отверстий в каждом четном ряду в трубной или внешней досках, считая снизу, на одно больше, чем в каждом нечетном ряду.

3. Теплообменная секция по п.1, отличающаяся тем, что общее число отверстий в каждом нечетном ряду в трубной или внешней досках, считая снизу, на одно больше, чем в каждом четном ряду.

4. Теплообменная секция по п.1, отличающаяся тем, что общее число отверстий в трубной или внешней досках в каждом нечетном ряду - четное, а в каждом четном ряду - нечетное.

5. Теплообменная секция по п.1, отличающаяся тем, что общее число отверстий в трубной или внешней досках в каждом нечетном ряду - нечетное, а в каждом четном ряду - четное.

6. Теплообменная секция по п.1, отличающаяся тем, что пристенные вытеснители потока внешней охлаждающей среды выполнены протяженными и ориентированными параллельно примыкающим к ним теплообменным трубам секции.

7. Теплообменная секция по п.1, отличающаяся тем, что в ряду размещено от 12 до 125 теплообменных труб при номинальной длине теплообменных труб в секции от 6 до 24 м.

8. Теплообменная секция по п.1, отличающаяся тем, что теплообменные трубы в пучке размещены преимущественно горизонтальными рядами, расположенными друг над другом со смещением теплообменных труб в каждом ряду относительно теплообменных труб в смежных по высоте пучка рядах.

9. Теплообменная секция по п.1, отличающаяся тем, что число рядов теплообменных труб в пучке принято четным.

10. Теплообменная секция по п.1, отличающаяся тем, что число рядов теплообменных труб в пучке принято нечетным.

11. Теплообменная секция по п.1, отличающаяся тем, что, по крайней мере, часть теплообменных труб пучка выполнены не менее чем двухслойными из материалов с различной теплопроводностью, предпочтительно внешний слой теплообменных труб выполнен из материала с большей теплопроводностью, чем внутренний слой или внутренние слои.

12. Теплообменная секция по п.11, отличающаяся тем, что, по крайней мере, часть теплообменных труб пучка выполнена биметаллической.

13. Теплообменная секция по п.12, отличающаяся тем, что внешние слои, по крайней мере, части теплообменных труб и их оребрение выполнены из высокотеплопроводного металла или сплавов, преимущественно из алюминиевого сплава, с коэффициентом теплопроводности, не менее чем на 5% превышающим теплопроводность материала внутреннего слоя теплообменной трубы, в качестве которого использована предпочтительно сталь.

14. Теплообменная секция по п.11, отличающаяся тем, что внешний слой, по крайней мере, части теплообменных труб и/или их оребрение выполнены из меди или медьсодержащих сплавов.

15. Теплообменная секция по п.11, отличающаяся тем, что, по крайней мере, внешний слой, по крайней мере, части теплообменных труб и/или их оребрение выполнены из стойкого к агрессивным факторам межтрубной среды материала, преимущественно из титана или титансодержащих сплавов.

16. Теплообменная секция по п.11, отличающаяся тем, что, по крайней мере, внешняя поверхность теплообменных труб и их оребрение покрыты высокотеплопроводным и стойким к агрессивным средам материалом, например слоем алюминия или меди, нанесенным анодированием, или напылением, или плакированием.

17. Теплообменная секция по п.1, отличающаяся тем, что оребрение теплообменных труб выполнено в виде спирали из навитой на теплообменные трубы и прикрепленной к корпусу теплообменной трубы металлической ленты или в виде ребер, образованных накаткой внешнего слоя теплообменной трубы.

18. Теплообменная секция по п.1, отличающаяся тем, что внешний диаметр теплообменных труб до основания ребер составляет от 15 до 45 мм, толщина стенки теплообменных труб составляет от 0,9 до 3,5 мм, полная высота ребер теплообменных труб составляет от 0,27·d1 до 0,85·d1, где d1 - внешний диаметр тела трубы без оребрения, мм, при этом ребра теплообменных труб выполнены толщиной по внешнему диаметру, составляющей от 0,3 до 2,5 мм, а в зоне сопряжения с внешней поверхностью теплообменной трубы - от 0,5 до 3,5 мм, причем в этой зоне ребро сопряжено с теплообменной трубой по кривой, радиус которой не меньше половины ребра в зоне сопряжения.

19. Теплообменная секция по п.1, отличающаяся тем, что, по крайней мере, одна из камер входа или выхода газа прикреплена к стенам каркаса подвижно с возможностью компенсации разности температурных деформаций пучка теплообменных труб и стен каркаса.

20. Теплообменная секция по п.1, отличающаяся тем, что пучок теплообменных труб зафиксирован наборными диафрагмами, каждая из которых включает расположенные между рядами теплообменных труб аэродинамически непрозрачные дистанцирующие элементы, установленные преимущественно в одной плоскости с верхней и нижней балками каркаса, которые совместно с замыкающими их боковыми стенами каркаса и вытеснителями потока внешней охлаждающей среды, преимущественно воздуха, образуют обойму, охватывающую пучок теплообменных труб.