Способ изготовления аппарата воздушного охлаждения газа

Иллюстрации

Показать всеИзобретение предназначено для применения в энергетическом машиностроении, а именно может быть использовано при изготовлении теплообменных аппаратов, в частности при изготовлении аппаратов воздушного охлаждения газа. Способ изготовления аппарата воздушного охлаждения газа предусматривает изготовление и монтаж теплообменных секций с камерами входа и выхода газа и пучком теплообменных оребренных труб, коллекторов подвода и отвода газа и опорной конструкции аппарата с опорами под двигатели вентиляторов, при этом опору под двигатель каждого вентилятора выполняют подвесной, состоящей из центрального опорного элемента и тяжей, соединяющих его с соответствующими узлами опорной конструкции аппарата воздушного охлаждения газа, причем центральный опорный элемент выполняют в виде многогранного раструба с имеющей центральное сквозное отверстие опорной площадкой под двигатель вентилятора и соединенными с ней и между собой образующими боковые грани раструба чередующимися по его периметру опорными и соединительными пластинами, опорные из которых выполняют с конфигурацией, соответствующей конфигурации обращенных к ним опорных площадок концевых участков тяжей, преимущественно прямоугольными, и располагают опорные пластины с возможностью контакта по поверхности с поверхностью опорной площадки концевого участка соответствующего тяжа, а соединительные пластины выполняют в виде попарно идентичных трапеций, обращенных меньшими основаниями к опорной площадке под двигатель вентилятора, причем трапеции каждой пары размещают диаметрально противоположно друг другу, при этом центральный опорный элемент выполняют предпочтительно на стапеле. Изобретение позволяет повысить технологичность изготовления аппарата воздушного охлаждения газа, упростить сборку его элементов при одновременном снижении трудо- и материалозатрат и повысить надежность и долговечность изготавливаемой конструкции за счет упрощения изготовления опор под двигатели вентиляторов и опорной конструкции самого аппарата и использования для изготовления элементов аппарата разработанной в изобретении технологической оснастки, позволяющей повысить точность сборки и сократить ее трудоемкость. 15 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к энергетическому машиностроению и может быть использовано при изготовлении теплообменных аппаратов, в частности при изготовлении аппаратов воздушного охлаждения газа.

Известен способ изготовления трубчатого теплообменного аппарата (FR №2238543, F 28 F 7/02, 1975), заключающийся в изготовлении теплообменной секции, содержащей пучок теплообменных труб, при этом теплообменные трубы закрепляют в отверстиях трубной решетки посредством гофрирования конца каждой трубы в продольном направлении, устанавливают трубу гофрированным концом в отверстие трубной решетки и деформируют этот конец.

Известен также способ изготовления теплообменного аппарата (RU №648309, В 21 D 39/06, 1979), включающий изготовление трубной решетки с отверстиями для теплообменных труб, расположенных рядами, крепление труб в трубной решетке, при этом для крепления труб используют обойму с углублениями полукруглой или иной формы, в зависимости от формы труб, причем количество углублений равно количеству труб, вставляют внутрь обоймы гофрированную в продольном направлении обечайку так, что вершины гофров располагаются в промежутках между углублениями с образованием отверстий, образованных углублениями и впадинами гофров, после чего в эти отверстия вставляют концы труб и закрепляют, сначала деформируя гофрированную обечайку в радиальном направлении, а затем производят сварку, окончательно закрепляя трубы в отверстиях.

Наиболее близким аналогом заявляемого способа по технической сущности и достигаемому результату является способ изготовления аппарата воздушного охлаждения газа, заключающийся в изготовлении опорной конструкции аппарата с подвесными опорами под двигатели вентиляторов, изготовление теплообменной секции, имеющей каркас, состоящий из боковых стен и трубных досок, в которые заделывают концы оребренных теплообменных труб, образующих многорядный одноходовой пучок. Секцию снабжают камерами входа и выхода охлаждаемого газа, каждую из которых размещают соответственно на входе и выходе теплообменных труб. Каждая из камер образована соответствующей имеющей отверстия под трубы трубной доской и расположенной параллельно ей внешней доской, в которой выполняют сквозные снабженные съемными заглушками отверстия, соосные с отверстиями в трубной доске (см. Основы расчета и проектирования теплообменников воздушного охлаждения, под. ред. В.Б.Кунтыша, А.Н.Бессонного, Санкт-Петербург: Недра, 1996, с.36-39, рис.2.7.).

Задачей настоящего изобретения является повышение технологичности изготовления аппарата воздушного охлаждения газа, упрощение сборки его элементов при одновременном снижении трудо- и материалозатрат.

Поставленная задача решается за счет того, что способ изготовления аппарата воздушного охлаждения газа согласно изобретению предусматривает изготовление и монтаж теплообменных секций с камерами входа и выхода газа и пучком теплообменных оребренных труб, коллекторов подвода и отвода газа и опорной конструкции аппарата с опорами под двигатели вентиляторов, при этом опору под двигатель каждого вентилятора выполняют подвесной, состоящей из центрального опорного элемента и тяжей, соединяющих его с соответствующими узлами опорной конструкции аппарата воздушного охлаждения газа, причем центральный опорный элемент выполняют в виде многогранного раструба с имеющей центральное сквозное отверстие опорной площадкой под двигатель вентилятора и соединенными с ней и между собой образующими боковые грани раструба чередующимися по его периметру опорными и соединительными пластинами, опорные из которых выполняют с конфигурацией, соответствующей конфигурации обращенных к ним опорных площадок концевых участков тяжей, преимущественно прямоугольными, и располагают опорные пластины с возможностью контакта по поверхности с поверхностью опорной площадки концевого участка соответствующего тяжа, а соединительные пластины выполняют в виде попарно идентичных трапеций, обращенных меньшими основаниями к опорной площадке под двигатель вентилятора, причем трапеции каждой пары размещают диаметрально противоположно друг другу, при этом центральный опорный элемент выполняют предпочтительно на стапеле.

Центральный опорный элемент могут выполнять с двумя взаимно перпендикулярными плоскостями зеркальной симметрии, проходящими через середины противоположно размещенных пар соединительных пластин и центральную ось симметрии опорного элемента, и двумя плоскостями косой симметрии, проходящими через середины пар опорных пластин и центральную ось симметрии опорного элемента и расположенных под углом α друг к другу, определенным зависимостью 90°<α<110°.

Соединительные пластины разных пар могут выполнять разновеликими по основаниям трапеций.

Центральное сквозное отверстие опорной площадки под двигатель вентилятора могут выполнять преимущественно круглым в плане.

Опорную площадку под двигатель вентилятора могут выполнять с крепежными приспособлениями для фиксации двигателя вентилятора, преимущественно в виде сквозных отверстий под элементы крепления.

Опорные пластины могут выполнять с крепежными приспособлениями для крепления концевых участков тяжей.

Опорную конструкцию аппарата воздушного охлаждения газа могут выполнять из стержневых элементов, образующих плоскую в плане преимущественно горизонтальную решетчатую конструкцию с продольными и поперечными поясами, образующими отсеки, в которых смонтированы подвесные опоры под двигатели вентиляторов, при этом тяжи для подвески опор могут выполнять в виде жестких стержневых элементов.

Элементы опорной конструкции аппарата и тяжи могут выполнять в соответствующих индивидуализированных под каждый тип элемента технологических приспособлениях или стапелях.

Каждый коллектор подвода или отвода газа могут выполнять путем изготовления по крайней мере промежуточных секций его корпуса с отверстиями под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата, изготовления торцевых элементов корпуса в виде днищ двоякой кривизны, а также изготовления фланцев преимущественно с патрубками, сборку и сварку корпуса коллектора путем пристыковывания промежуточных секций к центральной цилиндрической секции в виде тройника с двумя соосными примыкающими к ним промежуточными секциями цилиндрическими, имеющими диаметр не меньший диаметра промежуточных секций, участками и примыкающим к этим участкам под углом преимущественно 90° третьим также цилиндрическим участком для присоединения к газопроводу, приваривание к промежуточным секциям днищ, после чего устанавливают на корпус коллектора патрубки с фланцами с фиксацией фланцев по плоскости, углу поворота и обеспечением проектного расстояния между фланцами с последующим их присоединением к корпусу, при этом для расточки корпус коллектора устанавливают на технологических опорах, по крайней мере часть из которых могут выполнять с двумя опорными плоскостями, расположенными под углом друг к другу с возможностью опирания на них корпуса коллектора с одновременным касанием по крайней мере по двум образующим его цилиндрической поверхности и могут дополнительно фиксировать корпус не менее чем одним накидным прижимным элементом.

Могут использовать центральную цилиндрическую секцию в виде цельнотянутого тройника.

При изготовлении промежуточных секций корпуса для образования отверстий в них секции могут устанавливать на технологические опоры, аналогичные технологическим опорам, используемым для расточки патрубков с фланцами.

Днища корпуса могут выполнять штамповкой.

В промежуточных секциях корпуса, расположенных с каждой стороны от центральной секции, могут выполнять от 2 до 8 отверстий под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата.

Фланцы могут выполнять воротниковыми с коническим расширением в зоне примыкания к камере входа или выхода газа, причем коническое расширение могут выполнять с углом наклона образующей к контактной плоскости фланца, составляющим 72-87°.

Могут использовать центральную секцию длиной, составляющей 0,45 -0,74 от расстояния между осями ближайших к ней патрубков для соединения с камерами входа или выхода газа теплообменной секции аппарата.

Отверстия в промежуточных секциях корпуса под наиболее удаленные от центральной секции корпуса патрубки для соединения с камерами входа или выхода газа могут выполнять на расстоянии их осей от ближайшего к ним торца промежуточных секций, в которых они образованы, не меньшем диаметра промежуточной секции.

Технический результат, обеспечиваемый изобретением, состоит в повышении технологичности изготовления аппарата воздушного охлаждения газа, упрощении сборки его элементов при одновременном снижении трудо- и материалозатрат и повышении надежности и долговечности изготавливаемой конструкции за счет упрощения изготовления опор под двигатели вентиляторов и опорной конструкции самого аппарата и использования для изготовления элементов аппарата разработанной в изобретении технологической оснастки, позволяющей повысить точность сборки и сократить ее трудоемкость.

Изобретение поясняется чертежами, на которых изображено:

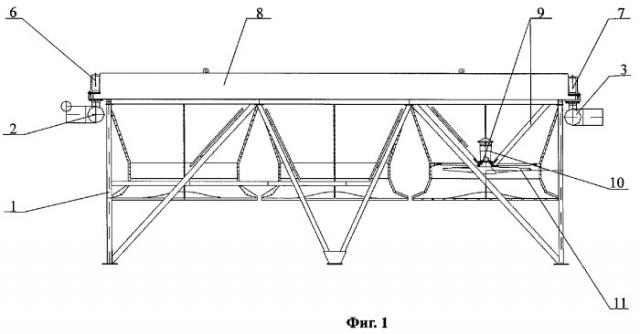

на фиг.1 - аппарат воздушного охлаждения газа, вид сбоку;

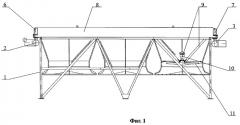

на фиг.2 - то же, вид с торца;

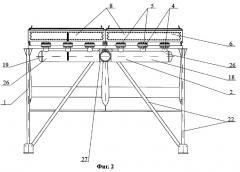

на фиг.3 - опорная конструкция аппарата воздушного охлаждения газа, вид сбоку;

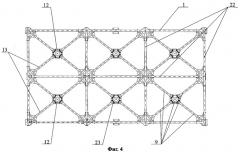

на фиг.4 - опорная конструкция аппарата воздушного охлаждения газа, вид сверху;

на фиг.5 - коллектор подвода или отвода газа;

на фиг.6 - разрез теплообменной секции;

на фиг.7 - разрез А-А на фиг.6;

на фиг.8 - узел Б на фиг.6;

на фиг.9 - узел В на фиг.7;

на фиг.10 - камера входа или выхода газа;

на фиг.11 - разрез Г-Г на фиг.10;

на фиг.12 - центральный опорный элемент опорной конструкции, вид сверху;

на фиг.13 - центральный опорный элемент опорной конструкции, разрез Д-Д на фиг 12.

Аппарат воздушного охлаждения газа включает опорную конструкцию 1, на которой размещены коллекторы подвода 2 или отвода 3 газа, соединенные патрубками 4 с соответствующими патрубками 5 камеры входа 6 и камеры выхода 7 газа теплообменной секции 8. На опорной конструкции 1 закреплены опоры 9 под двигатели 10 вентиляторов 11 для подачи внешней охлаждающей среды, преимущественно воздуха. Опоры 9 состоят из центрального опорного элемента 12 и тяжей 13, соединяющих его с соответствующими узлами опорной конструкции 1. Центральный опорный элемент 12 под двигатель 10 вентилятора 11 имеет форму многогранного раструба с опорной площадкой 14 под двигатель 10 вентилятора 11, имеющей центральное сквозное отверстие 15.

Камера входа 6 и камера выхода 7 газа включает трубную доску 16, в которой закреплены концы оребренных теплообменник труб 17 многорядного пучка.

Коллектор подвода 2 или отвода 3 газа выполнен в виде сосуда, работающего под давлением, и включает цилиндрический корпус 18 с торцевыми элементами в виде днищ 19 двоякой кривизны, патрубок 20 для соединения с газопроводом (не показано) и фланцы 21 патрубков 4, преимущественно воротниковые, для соединения с камерой входа 6 или выхода 7 газа. Фланцы 21 расположены преимущественно симметрично по обе стороны от патрубка 20 для присоединения коллектора 2 или 3 к газопроводу.

Изготовление и монтаж теплообменных секций 8 аппарата воздушного охлаждения газа с камерами входа 6 и выхода 7 газа и пучком теплообменных оребренных труб 17, коллекторов подвода 2 и отвода 3 газа и опорной конструкции 1 аппарата с опорами 9 под двигатели 10 вентиляторов 11 осуществляют следующим образом.

Опорную конструкцию 1 аппарата воздушного охлаждения газа изготавливают из стержневых элементов 22, образующих плоскую в плане преимущественно горизонтальную решетчатую конструкцию с продольными и поперечными поясами, образующими отсеки, в которых смонтированы опоры 9 под двигатели 10 вентиляторов 11.

Опору 9 под двигатель 10 каждого вентилятора 11 выполняют подвесной, состоящей из центрального опорного элемента 12 и тяжей 13, соединяющих его с соответствующими узлами опорной конструкции 1 аппарата воздушного охлаждения газа.

Тяжи 13 для подвески опор изготавливают в виде жестких стержневых элементов с опорными площадками 23 для крепления к центральному опорному элементу 12 под двигатель 10 вентилятора. Элементы опорной конструкции 1 аппарата и тяжи 13 могут выполнять в соответствующих индивидуализированных под каждый тип элемента технологических приспособлениях или стапелях (не показано).

Центральный опорный элемент 12, имеющий форму многогранного раструба, образуют из опорной площадки 14 и опорных 24 и соединительных 25 пластин, образующих боковые грани раструба. В опорной площадке 14 выполняют центральное сквозное отверстие 15 преимущественно круглой формы и крепежные приспособления для фиксации двигателя 10 вентилятора 11 преимущественно в виде сквозных отверстий под элементы крепления (не показаны).

На стапеле устанавливают опорную площадку 14 и пластины 24, 25, образующие боковые грани раструба, чередуя по периметру опорной площадки опорные 24 и соединительные 25 пластины, и соединяют опорную площадку 14 под двигатель 10 вентилятора 11 с чередующимися опорными 24 и соединительными 25 пластинами.

Опорные пластины 24 центрального опорного элемента 12 располагают под углом, обеспечивающим возможность контакта по поверхности с поверхностью опорной площадки 23 концевого участка соединяемого с ней тяжа 13, и на опорных пластинах 24 выполняют крепежные приспособления для крепления концевых участков тяжей 13. Конфигурация опорных пластин 24 соответствует конфигурации обращенных к ним опорных площадок 23 концевых участков тяжей 13 и имеет преимущественно прямоугольную форму. Соединительные пластины 25 имеют форму попарно идентичных трапеций, обращенных меньшими основаниями к опорной площадке 14 под двигатель 10 вентилятора 11, причем трапеции каждой пары соединительных пластин 25 размещают диаметрально противоположно друг другу. Соединительные пластины 25 разных пар могут выполнять разновеликими по основаниям трапеций.

Центральный опорный элемент 12 выполняют, по крайней мере, с двумя взаимно перпендикулярными плоскостями зеркальной симметрии, проходящими через середины противоположно размещенных пар соединительных пластин 25 и центральную ось симметрии опорного элемента 12, и две плоскости косой симметрии, проходящие через середины пар опорных пластин 24 и центральную ось симметрии опорного элемента 12 и расположенные под углом α друг к другу, составляющим от 90° до 110°.

При процессе изготовления коллектора подвода 2 или отвода 3 газа изготавливают промежуточные секции 26 его корпуса 18 с отверстиями под патрубки 4 с фланцами 21 для присоединения к камерам входа 6 или выхода 7 газа теплообменной секции 8 аппарата устанавливают фланцы 21 с патрубками 4. Отверстия в промежуточных секциях 26 корпуса 18 под наиболее удаленные от центральной секции 27 корпуса 18 патрубки 4 для соединения с камерами входа б или выхода 7 газа выполняют на расстоянии их осей от ближайшего к ним торца промежуточных секций 26, в которых они образованы, не меньшем диаметра промежуточной секции 2 6. Также изготавливают, преимущественно штамповкой, торцевые элементы корпуса 18 в виде днищ 19 двоякой кривизны.

Производят сборку корпуса 18 коллектора 2, 3 путем соединения промежуточных секций 26 с днищами 19 и центральной секцией 27, выполненной преимущественно в виде цельнотянутого тройника и имеющей длину, составляющую 0,45-0,74 от расстояния между осями ближайших к центральной секции 27 патрубков 4 для соединения с камерами входа 6 или выхода 7 газа промежуточных секций 26.

К двум цилиндрическим участкам 28 центральной секции 27, имеющим диаметр, не меньший диаметра промежуточных секций 26, соосно пристыковывают промежуточные секции 26 и сваривают их. В центральной секции под углом преимущественно 90° к ее продольной оси расположен третий цилиндрический участок 29 для присоединения к газопроводу. К промежуточным секциям 26 приваривают днища 19, после чего устанавливают на корпус 18 коллектора 2 или 3 патрубки 4 с фланцами 21 с фиксацией фланцев 21 по плоскости, углу поворота и обеспечением проектного расстояния между фланцами 21 с последующим их присоединением к корпусу 18.

Для расточки корпус 18 коллектора 2 или 3 устанавливают на технологических опорах (не показаны), по крайней мере, часть из которых имеет две опорные плоскости, расположенные под углом друг к другу с возможностью опирания на них корпуса 18 коллектора 2 или 3 с одновременным касанием по крайней мере по двум образующим его цилиндрической поверхности. Корпус 18 дополнительно фиксируют не менее чем одним накидным прижимным элементом (не показан).

При изготовлении промежуточных секций 26 корпуса 18 коллектора 2 или 3 для образования отверстий в них секции 26 могут устанавливать на технологические опоры, аналогичные технологическим опорам, используемым для расточки патрубков 4 с фланцами 21. Количество отверстий в промежуточных секциях 26 корпуса 18 под патрубки 4 с фланцами 21 для присоединения к камерам входа 6 или выхода 7 газа теплообменной секции 8 аппарата, расположенных с каждой стороны от центральной секции 27, составляет от 2 до 8.

Фланцы 21 могут выполняться воротниковыми с коническим расширением в зоне примыкания к камере входа 6 или выхода 7 газа, причем коническое расширение могут выполнять с углом наклона образующей к контактной плоскости фланца 21, составляющим 72-87°.

Заявленные способ и стапель позволяют обеспечить высокую технологичность изготовления аппарата воздушного охлаждения газа, упростить сборку его элементов, повысить точность и сократить трудоемкость сборки, повысить надежность и долговечность аппарата.

1. Способ изготовления аппарата воздушного охлаждения газа, характеризующийся тем, что он предусматривает изготовление и монтаж теплообменных секций с камерами входа и выхода газа и пучком теплообменных оребренных труб, коллекторов подвода и отвода газа и опорной конструкции аппарата с опорами под двигатели вентиляторов, при этом опору под двигатель каждого вентилятора выполняют подвесной, состоящей из центрального опорного элемента и тяжей, соединяющих его с соответствующими узлами опорной конструкции аппарата воздушного охлаждения газа, причем центральный опорный элемент выполняют в виде многогранного раструба с имеющей центральное сквозное отверстие опорной площадкой под двигатель вентилятора и соединенными с ней и между собой, образующими боковые грани раструба, чередующимися по его периметру опорными и соединительными пластинами, опорные из которых выполняют с конфигурацией, соответствующей конфигурации обращенных к ним опорных площадок концевых участков тяжей, преимущественно прямоугольными, и располагают опорные пластины с возможностью контакта по поверхности с поверхностью опорной площадки концевого участка соответствующего тяжа, а соединительные пластины выполняют в виде попарно идентичных трапеций, обращенных меньшими основаниями к опорной площадке под двигатель вентилятора, причем трапеции каждой пары размещают диаметрально противоположно друг другу, при этом центральный опорный элемент выполняют предпочтительно на стапеле.

2. Способ по п.1, отличающийся тем, что центральный опорный элемент выполняют с двумя взаимно перпендикулярными плоскостями зеркальной симметрии, проходящими через середины противоположно размещенных пар соединительных пластин и центральную ось симметрии опорного элемента, и двумя плоскостями косой симметрии, проходящими через середины пар опорных пластин и центральную ось симметрии опорного элемента и расположенных под углом α друг к другу, определенным зависимостью 90°<α<110°.

3. Способ по п.1, отличающийся тем, что соединительные пластины разных пар выполняют разновеликими по основаниям трапеций.

4. Способ по п.1, отличающийся тем, что центральное сквозное отверстие опорной площадки под двигатель вентилятора выполняют преимущественно. круглым в плане.

5. Способ по п.1, отличающийся тем, что опорную площадку под двигатель вентилятора выполняют с крепежными приспособлениями для фиксации двигателя вентилятора, преимущественно в виде сквозных отверстий под элементы крепления.

6. Способ по п.1, отличающийся тем, что опорные пластины выполняют с крепежными приспособлениями для крепления концевых участков тяжей.

7. Способ по п.1, отличающийся тем, что опорную конструкцию аппарата воздушного охлаждения газа выполняют из стержневых элементов, образующих плоскую в плане преимущественно горизонтальную решетчатую конструкцию с продольными и поперечными поясами, образующими отсеки, в которых смонтированы подвесные опоры под двигатели вентиляторов, при этом тяжи для подвески опор выполняют в виде жестких стержневых элементов.

8. Способ по п.7, отличающийся тем, что элементы опорной конструкции аппарата и тяжи выполняют в соответствующих индивидуализированных под каждый тип элемента технологических приспособлениях или стапелях.

9. Способ по п.1, отличающийся тем, что каждый коллектор подвода или отвода газа выполняют путем изготовления, по крайней мере, промежуточных секций его корпуса с отверстиями под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата, изготовления торцевых элементов корпуса в виде днищ двоякой кривизны, а также изготовления фланцев преимущественно с патрубками, сборку и сварку корпуса коллектора путем пристыковывания промежуточных секций к центральной цилиндрической секции в виде тройника с двумя соосными примыкающими к промежуточным секциям цилиндрическими, имеющими диаметр не меньший диаметра промежуточных секций, участками и примыкающим к этим участкам под углом преимущественно 90° третьим также цилиндрическим участком для присоединения к газопроводу, приваривание к промежуточным секциям днищ, после чего устанавливают на корпус коллектора патрубки с фланцами с фиксацией фланцев по плоскости, углу поворота и обеспечением проектного расстояния между фланцами с последующим их присоединением к корпусу, при этом для расточки корпус коллектора устанавливают на технологических опорах, по крайней мере, часть из которых выполняют с двумя опорными плоскостями, расположенными под углом друг к другу с возможностью опирания на них корпуса коллектора с одновременным касанием, по крайней мере, по двум образующим его цилиндрической поверхности и дополнительно фиксируют корпус не менее чем одним накидным прижимным элементом.

10. Способ по п.9, отличающийся тем, что используют центральную цилиндрическую секцию в виде цельнотянутого тройника.

11. Способ по п.9, отличающийся тем, что при изготовлении промежуточных секций корпуса для образования отверстий в них секции устанавливают на технологические опоры, аналогичные технологическим опорам, используемым для расточки патрубков с фланцами.

12. Способ по п.9, отличающийся тем, что днища корпуса выполняют штамповкой.

13. Способ по п.11, отличающийся тем, что в промежуточных секциях корпуса, расположенных с каждой стороны от центральной секции, выполняют от 2 до 8 отверстий под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата.

14. Способ по п.9, отличающийся тем, что фланцы выполняют воротниковыми с коническим расширением в зоне примыкания к камере входа или выхода газа, причем коническое расширение выполняют с углом наклона образующей к контактной плоскости фланца, составляющим 72-87°.

15. Способ по п.9, отличающийся тем, что используют центральную секцию длиной, составляющей 0,45-0,74 расстояния между осями ближайших к ней патрубков для соединения с камерами входа или выхода газа теплообменной секции аппарата.

16. Способ по любому из пп.9 и 13, отличающийся тем, что отверстия в промежуточных секциях корпуса под наиболее удаленные от центральной секции корпуса патрубки для соединения с камерами входа или выхода газа выполняют на расстоянии их осей от ближайшего к ним торца промежуточных секций, в которых они образованы, не меньшем диаметра промежуточной секции.