Способ изготовления коллектора подвода и отвода газа аппарата воздушного охлаждения газа и технологическая опора, используемая при осуществлении способа

Иллюстрации

Показать всеИзобретение предназначено для применения в энергетическом машиностроении, а именно в изготовлении коллекторов подвода и отвода газа аппаратов воздушного охлаждения газа и конструкций технологических опор, используемых для осуществления способа. Способ изготовления коллектора подвода и отвода газа аппарата воздушного охлаждения газа включает изготовление, по крайней мере, промежуточных секций корпуса коллектора с выполнением в них отверстий под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата, изготовление торцевых элементов корпуса в виде днищ двоякой кривизны, а также изготовление фланцев с патрубками, сборку и сварку корпуса коллектора путем пристыковывания промежуточных секций к центральной цилиндрической секции в виде тройника с двумя соосными примыкающими к промежуточным секциям цилиндрическими, имеющими диаметр, не меньший диаметра промежуточных секций, участками и примыкающим к этим участкам под углом преимущественно 90°, расположенным также под углом преимущественно 90° к плоскости, проходящей через вертикальные оси патрубков промежуточных секций, третьим также цилиндрическим, имеющим диаметр, составляющий 0,81-1,10 диаметра цилиндрической части корпуса, участком для присоединения к газопроводу, приваривание к промежуточным секциям днищ. Технологическая опора для изготовления корпуса коллектора подвода и отвода газа аппарата воздушного охлаждения газа или секций корпуса коллектора подвода и отвода газа аппарата содержит станину с не менее чем двумя опорными элементами - опорными пластинами, расположенными по обе стороны от средней вертикальной продольной плоскости изготавливаемого корпуса коллектора, удаленными от его продольной оси до точки опорного касания в нижней половине корпуса на радиусные расстояния, соответствующие его внешнему радиусу, при этом опорные элементы - опорные пластины содержат каждый не менее одного плоского участка, нормального к соответствующему радиусу и расположенного с возможностью опирания по образующей цилиндрической части корпуса или его секции с угловым отклонением указанного радиуса от вертикали в плоскости, нормальной к образующей, на угол 15-75° в обе стороны, считая от нижней точки поперечного сечения корпуса или его секции, имеющих форму преимущественно в виде тела вращения. Изобретение обеспечивает технологичность изготовления коллектора подвода и отвода газа для аппарата воздушного охлаждения газа при одновременном снижении трудо- и материалозатрат на сборку его элементов, а также обеспечивает высокое качество, надежность и долговечность работы изготавливаемого коллектора, являющегося сосудом, работающим под давлением за счет оптимизации параметров составляющих коллектор секций и использования технологических опор, обеспечивающих точность сборки и устойчивое положение корпуса коллектора при проведении расточных работ. 2 с. и 17 з.п.ф-лы, 5 ил.

Реферат

Изобретение относится к энергетическому машиностроению, а именно к изготовлению коллекторов подвода и отвода газа аппаратов воздушного охлаждения газа и конструкции технологических опор, используемых для осуществления способа.

Наиболее близким аналогом изобретения является способ изготовления коллектора подвода или отвода газа аппарата воздушного охлаждения газа, выполненного в виде сосуда, работающего под давлением, и включающего цилиндрический корпус с торцевыми участками, входным или выходным патрубком для соединения соответственно с подающим или отводящим газопроводом и патрубками для соединения соответственно с камерами входа или выхода теплообменной секции аппарата воздушного охлаждения газа (см. Основы расчета и проектирования теплообменников воздушного охлаждения, под. ред. В.Б.Кунтыша, А.Н.Бессонного, Санкт-Петербург: Недра, - 1996, с.84, рис.2.37).

Задачей настоящего изобретения является обеспечение технологичности изготовления коллектора для аппарата воздушного охлаждения газа при одновременном снижении трудо- и материалозатрат на сборку его элементов и обеспечении высокого качества и надежности изготавливаемого коллектора.

Поставленная задача в части способа решается за счет того, что способ изготовления коллектора подвода и отвода газа аппарата воздушного охлаждения газа, согласно изобретению, включает изготовление, по крайней мере, промежуточных секций корпуса коллектора с выполнением в них отверстий под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата, изготовление торцевых элементов корпуса в виде днищ двоякой кривизны, а также изготовление фланцев с патрубками, сборку и сварку корпуса коллектора на плазу путем пристыковывания промежуточных секций к центральной цилиндрической секции в виде тройника с двумя соосными примыкающими к промежуточным секциям цилиндрическими, имеющими диаметр, не меньший диаметра промежуточных секций, участками и примыкающим к этим участкам под углом преимущественно 90°, расположенным также под углом преимущественно 90° к плоскости, проходящей через вертикальные оси патрубков промежуточных секций, третьим также цилиндрическим, имеющим диаметр, составляющий 0,81-1,10 диаметра цилиндрической части корпуса, участком для присоединения к газопроводу, приваривание к промежуточным секциям днищ, после чего устанавливают на корпус коллектора патрубки с фланцами с фиксацией фланцев по плоскости, углу поворота и обеспечением проектного расстояния между фланцами с последующим их присоединением к корпусу, при этом для расточки корпус коллектора устанавливают на технологических опорах, по крайней мере, часть из которых выполняют с двумя опорными пластинами, расположенными под углом друг к другу с возможностью опирания на них корпуса коллектора с одновременным касанием, по крайней мере, по двум образующим его цилиндрической поверхности и дополнительно фиксируют корпус не менее чем одним накидным прижимным элементом, а после расточки собранный корпус коллектора перемещают на испытательный стенд, устанавливают заглушки и проводят гидравлические испытания корпуса коллектора.

Возможно использование центральной цилиндрической секции, выполненной в виде цельнотянутого тройника.

При изготовлении промежуточных секций корпуса коллектора для образования отверстий в них секции могут устанавливать на технологические опоры, аналогичные технологическим опорам, используемым для расточки патрубков с фланцами.

Днища корпуса коллектора могут выполнять штамповкой.

В промежуточных секциях корпуса коллектора, расположенных с каждой стороны от центральной секции, могут выполнять от 2 до 8 отверстий под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата.

Фланцы могут выполнять воротниковыми с коническим расширением в зоне примыкания к камере входа или выхода газа, причем коническое расширение выполняют с углом наклона образующей к контактной плоскости фланца, составляющим 72-87°.

Могут использовать центральную секцию длиной, составляющей 0,45-0,74 от расстояния между осями ближайших к ней патрубков для соединения с камерами входа или выхода газа теплообменной секции аппарата.

Отверстия в промежуточных секциях корпуса коллектора под наиболее удаленные от центральной секции корпуса патрубки для соединения с камерами входа или выхода газа могут выполнять на расстоянии их осей от ближайшего к ним торца промежуточных секций, в которых они образованы, не меньшем диаметра промежуточной секции.

После изготовления промежуточных секций и фланцев патрубков могут производить механическую их обработку - торцовку и снятие фасок на токарных станках, а после изготовления днищ - их механическую обработку - торцовку и снятие фасок производят на карусельном станке.

После сварки могут производить термообработку и визуальный, измерительный и рентгенконтроль сварных швов.

Гидравлические испытания корпуса коллектора могут проводить путем заполнения корпуса жидкостью, создания пробного давления величиной, превышающей расчетное до 40%, предпочтительно 13,8 МПа, выдержки в течение 10 м, освидетельствования с последующим снижением давления до расчетного, предпочтительно 10 МПа, после чего могут проводить визуальный осмотр на наличие течей и отпотеваний, а затем снижать давление до нуля, отсоединять трубопроводы и приборы и полностью сливать жидкость, после чего продувать полость корпуса коллектора сухим сжатым воздухом.

После гидравлических испытаний могут производить консервацию внутренней полости коллектора 60-65% раствором МЭА.

Поставленная задача в части второго объекта изобретения решается за счет того, что технологическая опора для изготовления корпуса коллектора подвода и отвода газа аппарата воздушного охлаждения газа или секций корпуса коллектора подвода и отвода газа аппарата, согласно изобретению, содержит станину с не менее чем двумя опорными пластинами, расположенными по обе стороны от средней вертикальной продольной плоскости корпуса коллектора, удаленными от его продольной оси до точки опорного касания в нижней половине корпуса на радиусные расстояния, соответствующие его внешнему радиусу, при этом опорные элементы - опорные пластины содержат каждый не менее одного плоского участка, нормального к соответствующему радиусу и расположенного с возможностью опирания по образующей цилиндрической части корпуса или его секции с угловым отклонением указанного радиуса от вертикали в плоскости, нормальной к образующей, на угол 15-75° в обе стороны, считая от нижней точки поперечного сечения корпуса или его секции, имеющих форму преимущественно в виде тела вращения, а нижняя часть станины со стороны ее нижней опорной поверхности снабжена не менее чем одним элементом, содержащим поперечный относительно корпуса коллектора или его секции выступ или выемку для установки, регулирования и фиксации положения технологической опоры и/или устанавливаемого на ней корпуса коллектора или его секции по продольной координатной оси опорной базы обрабатывающего оборудования или плаза и/или относительно этой оси.

Технологическая опора может быть снабжена, по крайней мере, одним накидным прижимным элементом, который выполнен с возможностью охвата, по крайней мере, части устанавливаемого на технологической опоре корпуса коллектора или его секции и прижатия не менее чем в двух разнесенных по разные стороны от средней вертикальной плоскости точках в верхней половине периметра поперечного сечения корпуса коллектора или его секции.

Накидной прижимной элемент может быть выполнен с возможностью прижатия к корпусу коллектора или его секции на части периметра верхней половины корпуса коллектора или его секции.

Накидной прижимной элемент может быть выполнен с гибким преимущественно цепным прижимным участком и закреплен к станине одним концом фиксированно с одной стороны корпуса коллектора или его секции, а другим концом - с другой стороны корпуса или его секции с возможностью регулируемого натяжения, прижатия к корпусу коллектора или его секции и фиксации.

Накидной прижимной элемент может быть снабжен с одного конца натяжным приспособлением предпочтительно в виде болта, соединенного одним концом с соответствующим концом гибкого участка накидного элемента, а другой конец болта пропущен через отверстие в станине и зафиксирован гайкой.

Нижняя часть станины может быть выполнена в виде опорной плиты, в которой со стороны нижней опорной поверхности образован продольный паз, ось которого ориентирована параллельно оси устанавливаемого на технологической опоре корпуса коллектора или его секции, а в пазу фиксированно размещены съемные элементы преимущественно в форме параллелепипедов, образующие выходящие за нижнюю опорную поверхность выступы с боковыми гранями, параллельными граням паза.

Корпус станины может быть выполнен в виде установленных на нижней опорной плите не менее чем двух преимущественно параллельных подкрепленных, по крайней мере, с внешней стороны ребрами жесткости стенок, ориентированных поперек корпуса коллектора или его секции, а в верхней части станина снабжена опорными столиками для крепления концов накидного прижимного элемента.

Технический результат, получаемый от использования обоих объектов изобретения, состоит в обеспечении технологичности изготовления коллектора подвода и отвода газа для аппарата воздушного охлаждения газа при одновременном снижении трудо- и материалозатрат на сборку его элементов, а также в обеспечении высокого качества, надежности и долговечности работы изготавливаемого коллектора, являющегося сосудом, работающим под давлением за счет оптимизации параметров составляющих коллектор секций и использования технологических опор, обеспечивающих точность сборки и устойчивое положение корпуса коллектора при проведении расточных работ.

Сущность изобретений поясняется чертежами, где

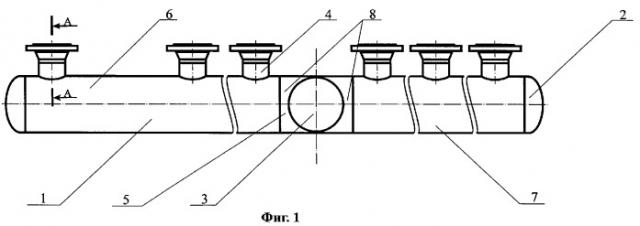

на фиг.1 изображен коллектор подвода и отвода газа аппарата воздушного охлаждения газа, вид сбоку;

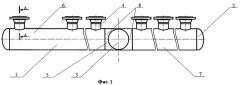

на фиг.2 - то же, вид с торца;

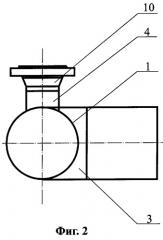

на фиг.3 - сечение А-А на фиг.1;

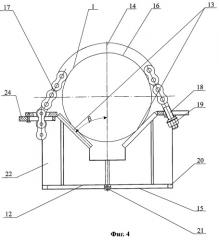

на фиг.4 - технологическая опора, вид с торца;

на фиг.5 - то же, вид сбоку.

Изготавливаемый коллектор подвода или отвода газа аппарата воздушного охлаждения газа выполнен в виде сосуда, работающего под давлением, и включает цилиндрический корпус 1 с торцевыми элементами в виде днищ 2 двоякой кривизны, центральным патрубком 3 для соединения с газопроводом (на чертежах не показан) и патрубками 4 для соединения соответственно с камерами входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа (на чертежах не показаны).

Цилиндрический корпус 1 образован из соединенных между собой центральной секции 5 и примыкающих к ней, по меньшей мере, двух промежуточных секций 6 и 7. Центральная секция 5 может быть выполнена в виде предпочтительно цельнотянутого тройника с двумя соосными по отношению к промежуточным секциям 6 и 7 цилиндрическими участками 8 и примыкающим к цилиндрическим участкам 8 под углом преимущественно 90°, расположенным также под углом преимущественно 90° к плоскости, проходящей через вертикальные оси патрубков 4 промежуточных секций 6 и 7, третьим участком - центральным патрубком 3 для присоединения к газопроводу. Цилиндрические участки 8 центральной секции 5 выполняют с диаметром, не меньшим диаметра промежуточных секций 6 и 7. Центральный патрубок 3 имеет также цилиндрическую форму с диаметром, составляющим 0,81-1,10 диаметра цилиндрической части корпуса коллектора.

Патрубки 4 для соединения с камерами входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа преимущественно симметрично расположены по обе стороны от центральной секции 5. Число патрубков 4 с каждой стороны от центральной секции 5 составляет от 2 до 8.

Каждый патрубок 4 для соединения с камерами входа или выхода газа теплообменной секции аппарата воздушного охлаждения газа может быть выполнен состоящим из цилиндрической части 9, к которой примыкает фланец 10 преимущественно воротниковый. Внутренний диаметр фланца 10, по крайней мере, после дополнительной расточки должен совпадать с внутренним диаметром цилиндрической части 9 патрубка 4.

Воротниковый фланец 10 в зоне примыкания к соответствующему элементу камеры входа теплообменной секции аппарата воздушного охлаждения газа может иметь коническое расширение 11 с углом α наклона образующей к контактной плоскости фланца, составляющим 72-87°.

Коллектор подвода и отвода газа аппарата воздушного охлаждения газа изготавливают следующим образом.

Изготавливают, по крайней мере, две промежуточные секции 6 и 7 корпуса 1 коллектора с выполнением в них отверстий под патрубки 4, предназначенные для присоединения к камерам входа или выхода газа теплообменной секции аппарата. Изготавливают днища 2 двоякой кривизны преимущественно штамповкой.

Изготавливают патрубки 4 из цилиндрической части 9, к которой приваривают фланцы 10 с коническим расширением 11 в зоне примыкания к камере входа или выхода газа. Коническое расширение 11 выполняют с углом наклона α образующей конической поверхности к контактной плоскости фланца 10, составляющим 72-87°.

Центральную секцию 5 используют длиной, составляющей преимущественно 0,45-0,74 от расстояния между осями ближайших к ней патрубков 4 для соединения с камерами входа или выхода газа теплообменной секции аппарата.

Сборку и сварку корпуса 1 коллектора производят на плазу (на чертежах не показан), при этом пристыковывают промежуточные секции 6 и 7 к цилиндрическим участкам 8 центральной цилиндрической секции 5, имеющей форму предпочтительно цельнотянутого тройника, и приваривают к промежуточным секциям 6 и 7 днища 2. На собранный корпус 1 коллектора устанавливают патрубки 4 с фланцами 10, фиксируют фланцы 10 по плоскости, углу поворота с одновременным обеспечением проектного расстояния между фланцами и присоединяют их к корпусу 1.

Для расточки корпус 1 коллектора устанавливают на технологических опорах 12, по крайней мере, часть из которых выполняют с двумя опорными пластинами 13, расположенными под углом друг к другу с возможностью опирания на них корпуса 1 коллектора с одновременным касанием, по крайней мере, по двум образующим его цилиндрической поверхности. Корпус 1 коллектора дополнительно фиксируют не менее чем одним накидным прижимным элементом 14.

После расточки собранный корпус 1 коллектора перемещают на испытательный стенд, (на чертежах не показан), устанавливают заглушки (на чертежах не показаны) и проводят гидравлические испытания корпуса коллектора.

При изготовлении промежуточных секций 6 и 7 для образования отверстий в них под патрубки 4 с фланцами 10 для присоединения к камерам входа или выхода газа теплообменной секции аппарата упомянутые секции могут устанавливаться на технологические опоры, аналогичные технологическим опорам 12, используемым для расточки патрубков 4 с фланцами. Отверстия в промежуточных секциях 6 и 7 располагают с каждой стороны от центральной секции 5, причем количество отверстий под патрубки составляет от 2 до 8.

Отверстия в промежуточных секциях 6 и 7 корпуса 1 под наиболее удаленные от центральной секции 5 корпуса патрубки 4 для соединения с камерами входа или выхода газа могут выполнять на расстоянии их осей от ближайшего к ним торца промежуточных секций 6 или 7, в которых они образованы, не меньшем диаметра промежуточной секции.

После изготовления промежуточных секций 6 и 7 и фланцев 10 патрубков 4 могут производить механическую их обработку - торцовку и снятие фасок на токарных станках, а после изготовления днищ 2 - их механическую обработку - торцовку и снятие фасок производят на карусельном станке.

После сварки могут производить термообработку и визуальный, измерительный и рентгенконтроль сварных швов.

Гидравлические испытания корпуса 1 коллектора могут проводить путем заполнения корпуса 1 жидкостью, создания пробного давления величиной, превышающей расчетное до 40%, предпочтительно 13,8 МПа, выдержки в течение 10 м, освидетельствования с последующим снижением давления до расчетного, предпочтительно 10 МПа, после чего могут проводить визуальный осмотр на наличие течей и отпотеваний, а затем снижать давление до нуля, отсоединять трубопроводы и приборы и полностью сливать жидкость, после чего продувать полость корпуса коллектора сухим сжатым воздухом.

После гидравлических испытаний могут производить консервацию внутренней полости коллектора 60-65% раствором моноэтаноламина.

Технологическая опора для изготовления корпуса 1 коллектора аппарата воздушного охлаждения газа или секций корпуса коллектора аппарата содержит станину 15 с не менее чем двумя опорными элементами - опорными пластинами 13, расположенными по обе стороны от средней вертикальной продольной плоскости корпуса 1 коллектора, удаленными от его продольной оси до точки опорного касания в нижней половине корпуса на радиусные расстояния, соответствующие его внешнему радиусу R.

Опорные элементы - опорные пластины 13 содержат каждый не менее одного плоского участка, нормального к соответствующему радиусу R и расположенного с возможностью опирания по образующей цилиндрической части корпуса 1 или его секции с угловым отклонением указанного радиуса R от вертикали в плоскости, нормальной к образующей, на угол β, составляющий 15-75° в обе стороны, считая от нижней точки поперечного сечения корпуса или его секции, имеющих форму преимущественно тела вращения.

Нижняя часть станины 15 со стороны ее нижней опорной поверхности снабжена не менее чем одним элементом, содержащим поперечный относительно корпуса 1 коллектора или его секции выступ или выемку (на чертежах не показано) для установки, регулирования и фиксации положения технологической опоры 12 и/или устанавливаемого на ней корпуса 1 коллектора или его секции по продольной координатной оси опорной базы обрабатывающего оборудования, или плаза, и/или относительно этой оси.

Технологическая опора 12 может быть снабжена, по крайней мере, одним накидным прижимным элементом 14, который выполнен с возможностью охвата, по крайней мере, части устанавливаемого на технологической опоре 12 корпуса 1 коллектора или его секции и прижатия не менее чем в двух разнесенных по разные стороны от средней вертикальной плоскости точках в верхней половине периметра поперечного сечения корпуса коллектора или его секции.

Накидной прижимной элемент 14 может быть выполнен с возможностью прижатия к корпусу коллектора или его секции на части периметра 16 верхней половины корпуса 1 коллектора или его секции.

Накидной прижимной элемент 14 может быть выполнен с гибким преимущественно цепным прижимным участком 17 и закреплен к станине 15 одним концом фиксированно с одной стороны корпуса коллектора или его секции, а другим концом с другой стороны корпуса или его секции с возможностью регулируемого натяжения, прижатия к корпусу коллектора или его секции и фиксации.

Накидной прижимной элемент 14 может быть снабжен с одного конца натяжным приспособлением предпочтительно в виде болта 18, соединенного одним концом с соответствующим концом гибкого участка накидного элемента 14, а другой конец болта пропущен через отверстие в станине 15 и зафиксирован гайкой 19.

Нижняя часть станины 15 может быть выполнена в виде опорной плиты 20, в которой со стороны нижней опорной поверхности образован продольный паз 21, ось которого ориентирована параллельно оси устанавливаемого на технологической опоре 12 корпуса 1 коллектора или его секции, а в пазу фиксированно размещены съемные элементы (на чертежах не показаны) преимущественно в форме параллелепипедов, образующие выходящие за нижнюю опорную поверхность выступы (на чертежах не показаны) с боковыми гранями, параллельными граням паза.

Корпус станины 15 может быть выполнен в виде установленных на нижней опорной плите 20 не менее чем двух преимущественно параллельных подкрепленных, по крайней мере, с внешней стороны ребрами 22 жесткости стенок 23, ориентированных поперек корпуса 1 коллектора или его секции, а в верхней части станина 15 снабжена опорными столиками 24 для крепления концов накидного прижимного элемента 14.

1. Способ изготовления коллектора подвода и отвода газа аппарата воздушного охлаждения газа, характеризующийся тем, что он включает изготовление, по крайней мере, промежуточных секций корпуса коллектора с выполнением в них отверстий под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата, изготовление торцевых элементов корпуса в виде днищ двоякой кривизны, а также изготовление фланцев с патрубками, сборку и сварку корпуса коллектора путем пристыковывания промежуточных секций к центральной цилиндрической секции в виде тройника с двумя соосными примыкающими к промежуточным секциям цилиндрическими, имеющими диаметр, не меньший диаметра промежуточных секций, участками и примыкающим к этим участкам под углом преимущественно 90°, расположенным также под углом преимущественно 90° к плоскости, проходящей через вертикальные оси патрубков промежуточных секций, третьим также цилиндрическим, имеющим диаметр, составляющий 0,81-1,10 диаметра цилиндрической части корпуса, участком для присоединения к газопроводу, приваривание к промежуточным секциям днищ, после чего устанавливают на корпус коллектора патрубки с фланцами с фиксацией фланцев по плоскости, углу поворота и обеспечением проектного расстояния между фланцами с последующим их присоединением к корпусу, при этом для расточки корпус коллектора устанавливают на технологических опорах, по крайней мере, часть из которых выполняют с двумя опорными пластинами, расположенными под углом друг к другу с возможностью опирания на них корпуса коллектора с одновременным касанием, по крайней мере, по двум образующим его цилиндрической поверхности и дополнительно фиксируют корпус не менее чем одним накидным прижимным элементом, а после расточки собранный корпус коллектора перемещают на испытательный стенд, устанавливают заглушки для гидравлических испытаний корпуса коллектора.

2. Способ по п.1, отличающийся тем, что используют центральную цилиндрическую секцию в виде цельнотянутого тройника.

3. Способ по п.1, отличающийся тем, что при изготовлении промежуточных секций корпуса коллектора для образования отверстий в них секции устанавливают на технологические опоры, аналогичные технологическим опорам, используемым для расточки патрубков с фланцами.

4. Способ по п.1, отличающийся тем, что днища корпуса коллектора выполняют штамповкой.

5. Способ по п.1, отличающийся тем, что в промежуточных секциях корпуса коллектора, расположенных с каждой стороны от центральной секции, выполняют от 2 до 8 отверстий под патрубки с фланцами для присоединения к камерам входа или выхода газа теплообменной секции аппарата.

6. Способ по п.1, отличающийся тем, что фланцы выполняют воротниковыми с коническим расширением в зоне примыкания к камере входа или выхода газа, причем коническое расширение выполняют с углом наклона образующей к контактной плоскости фланца, составляющим 72-87°.

7. Способ по п.1, отличающийся тем, что используют центральную секцию длиной, составляющей 0,45-0,74 расстояния между осями ближайших к ней патрубков для соединения с камерами входа или выхода газа теплообменной секции аппарата.

8. Способ по п.1, отличающийся тем, что отверстия в промежуточных секциях корпуса коллектора под наиболее удаленные от центральной секции корпуса патрубки для соединения с камерами входа или выхода газа выполняют на расстоянии их осей от ближайшего к ним торца промежуточных секций, в которых они образованы, не меньшем диаметра промежуточной секции.

9. Способ по п.1, отличающийся тем, что после изготовления промежуточных секций и фланцев патрубков производят механическую их обработку - торцовку и снятие фасок на токарных станках, а после изготовления днищ их механическую обработку - торцовку и снятие фасок производят на карусельном станке.

10. Способ по п.1, отличающийся тем, что после сварки производят термообработку и визуальный, измерительный и рентгенконтроль сварных швов.

11. Способ по п.1, отличающийся тем, что гидравлические испытания корпуса коллектора проводят путем заполнения корпуса жидкостью, создания пробного давления величиной, превышающей расчетное до 40%, предпочтительно 13,8 МПа, выдержки в течение 10 мин, освидетельствования с последующим снижением давления до расчетного, предпочтительно 10 МПа, после чего проводят визуальный осмотр на наличие течей и отпотеваний, а затем снижают давление до нуля, отсоединяют трубопроводы и приборы и полностью сливают жидкость, после чего продувают полость корпуса коллектора сухим сжатым воздухом.

12. Способ по любому из пп.1 и 11, отличающийся тем, что после гидравлических испытаний производят консервацию внутренней полости коллектора 60-65%-ным раствором МЭА.

13. Технологическая опора для изготовления корпуса коллектора подвода и отвода газа аппарата воздушного охлаждения газа или секций корпуса коллектора подвода и отвода газа аппарата, характеризующаяся тем, что она содержит станину с не менее чем двумя опорными элементами - опорными пластинами, расположенными по обе стороны от средней вертикальной продольной плоскости изготавливаемого корпуса коллектора, удаленными от его продольной оси до точки опорного касания в нижней половине корпуса на радиусные расстояния, соответствующие его внешнему радиусу, при этом опорные элементы - опорные пластины содержат каждый не менее одного плоского участка, нормального к соответствующему радиусу и расположенного с возможностью опирания по образующей цилиндрической части корпуса или его секции с угловым отклонением указанного радиуса от вертикали в плоскости, нормальной к образующей, на угол 15-75° в обе стороны, считая от нижней точки поперечного сечения корпуса или его секции, имеющих форму преимущественно в виде тела вращения, а нижняя часть станины со стороны ее нижней опорной поверхности снабжена не менее чем одним элементом, содержащим поперечный относительно корпуса коллектора или его секции выступ или выемку для установки, регулирования и фиксации положения технологической опоры и/или устанавливаемого на ней корпуса коллектора или его секции по продольной координатной оси опорной базы обрабатывающего оборудования или плаза и/или относительно этой оси.

14. Технологическая опора по п.13, отличающаяся тем, что она снабжена, по крайней мере, одним накидным прижимным элементом, который выполнен с возможностью охвата, по крайней мере, части устанавливаемого на технологической опоре корпуса коллектора или его секции и прижатия не менее чем в двух разнесенных по разные стороны от средней вертикальной плоскости точках в верхней половине периметра поперечного сечения корпуса коллектора или его секции.

15. Технологическая опора по п.14, отличающаяся тем, что накидной прижимной элемент выполнен с возможностью прижатия к корпусу коллектора или его секции на части периметра верхней половины корпуса коллектора или его секции.

16. Технологическая опора по п.14, отличающаяся тем, что накидной прижимной элемент выполнен с гибким преимущественно цепным прижимным участком и закреплен к станине одним концом фиксированно с одной стороны корпуса коллектора или его секции.

17. Технологическая опора по 16, отличающаяся тем, что накидной прижимной элемент снабжен с одного конца натяжным приспособлением предпочтительно в виде болта, соединенного одним концом с соответствующим концом гибкого участка накидного элемента, а другой конец болта пропущен через отверстие в станине и зафиксирован гайкой.

18. Технологическая опора по п.13, отличающаяся тем, что нижняя часть станины выполнена в виде опорной плиты, в которой со стороны нижней опорной поверхности образован продольный паз, ось которого ориентирована параллельно оси устанавливаемого на технологической опоре корпуса коллектора или его секции, а в пазу фиксированно размещены съемные элементы преимущественно в форме параллелепипедов, образующие выходящие за нижнюю опорную поверхность выступы с боковыми гранями, параллельными граням паза.

19. Технологическая опора по п.18, отличающаяся тем, что на опорной плите станины установлены образующие ее корпус не менее чем две преимущественно параллельные подкрепленные, по крайней мере, с внешней стороны ребрами жесткости стенки, ориентированные поперек корпуса коллектора или его секции, а в верхней части станина снабжена опорными столиками для крепления концов накидного прижимного элемента.