Технологический комплекс для гидравлических испытаний

Иллюстрации

Показать всеИзобретение относится к энергетическому машиностроению и может быть использовано, в частности, при проведении гидравлических испытаний теплообменных блоков блочно-секционного регенеративного воздухоподогревателя на герметичность. Технологический комплекс для гидравлических испытаний теплообменных блоков содержит гидростенд с опорами для размещения подлежащего испытаниям блока, емкость с рабочей жидкостью, гидравлически связанную с ней нагнетательную установку с электронасосами низкого и высокого давления соответственно для заполнения рабочей жидкостью и опрессовки пучка труб и объединяющих их через трубные доски коллекторов подвода и отвода воздуха блока, обвязку из трубопроводов для подключения через запорную арматуру и измерительные приборы пучка труб и коллекторов к емкости и нагнетательной установке, причем часть опор гидростенда выполнена в виде пространственных, преимущественно стержневых, конструкций постоянной высоты с верхними опорными балками, ориентированными нормально к средней вертикальной продольной плоскости блока, и размещена в пределах длины пучка труб блока, причем одна крайняя из этих опор расположена преимущественно под внешней торцевой стенкой каркаса блока, а другая крайняя из этих опор расположена по другую сторону от центра тяжести блока перед трубной доской на расстоянии от нее, составляющем 0,15-0,85 диаметра корпуса коллектора подвода или отвода воздуха, а, по крайней мере, одна опора гидростенда выполнена трансформируемой по высоте и расположена под нижними торцами коллекторов с возможностью регулируемого опирания на нее коллекторов подвода и отвода воздуха блока через герметизирующие нижние торцы коллекторов, технологические заглушки, снабженные патрубками для подачи в коллектор подвода воздуха, и пучок труб блока рабочей жидкости и слива ее. Технический результат, обеспечиваемый изобретением, состоит в снижении трудоемкости испытаний блоков блочно-секционного регенеративного воздухоподогревателя за счет повышения надежности работы используемого оборудования и обеспечения возможности испытаний на одном оборудовании блоков блочно-секционного регенеративного воздухоподогревателя различных типоразмеров без существенной переналадки оборудования. 10 з.п.ф-лы, 7 ил.

Реферат

Изобретение относится к энергетическому машиностроению и может быть использовано, в частности, при проведении гидравлических испытаний теплообменных блоков блочно-секционного регенеративного воздухоподогревателя на герметичность.

Из уровня техники известен стенд для гидравлических испытаний изделий, содержащий расходный резервуар, насосы, параллельно соединенные между собой и подключенные всасывающими линиями к выходному патрубку расходного резервуара, напорные линии насосов соединены с патрубками для подсоединения исследуемых объектов посредством трубопроводов с установленными на них вентилями, и контрольно-измерительные приборы (см. RU 2000126940/28, 2000.10.10, G 01 M 19/00, B 64 F 1/28).

Также известно устройство для испытания труб на герметичность. Устройство содержит основание, уплотнительные головки, опоры для трубы, выполненные в виде люнетов, имеющих регулируемые опорные и прижимные поверхности, соединенные с гидроцилиндрами, работающими в единой гидравлической системе, которая управляется датчиком регулирования давления, который в свою очередь управляется сигналами датчика линейного положения торца испытуемой трубы, соединенного с выключателем подачи испытательного давления, срабатывающего при достижении торцом трубы положения, соответствующего началу пластической деформации в любом ее сечении (см. RU 2184946, G 01 M 3/08).

Задача настоящего изобретения состоит в повышении эффективности и снижении энергоемкости и трудозатрат при проведении гидравлических испытаний теплообменных блоков регенеративных воздухоподогревателей.

Поставленная задача решается за счет того, что технологический комплекс для гидравлических испытаний теплообменных блоков блочно-секционного регенеративного воздухоподогревателя, согласно изобретению, содержит гидростенд с опорами для размещения подлежащего испытаниям блока, емкость с рабочей жидкостью, гидравлически связанную с ней нагнетательную установку с электронасосами низкого и высокого давления соответственно для заполнения рабочей жидкостью и опрессовки пучка труб и объединяющих их через трубные доски коллекторов подвода и отвода воздуха блока, обвязку из трубопроводов для подключения через запорную арматуру и измерительные приборы пучка труб и коллекторов подвода и отвода воздуха к емкости и нагнетательной установке, причем часть опор гидростенда выполнена в виде пространственных, преимущественно стержневых, конструкций постоянной высоты с верхними опорными балками, ориентированными нормально к средней вертикальной продольной плоскости блока, и размещена в пределах длины пучка труб блока, причем одна крайняя из этих опор расположена преимущественно под внешней торцевой стенкой каркаса блока, а другая крайняя из этих опор расположена по другую сторону от центра тяжести блока перед трубной доской на расстоянии от нее, составляющем 0,15-0,85 диаметра корпуса коллектора подвода или отвода воздуха, а, по крайней мере, одна опора гидростенда выполнена трансформируемой по высоте и расположена под нижними торцами коллекторов с возможностью регулируемого опирания на нее коллекторов подвода и отвода воздуха блока через герметизирующие нижние торцы коллекторов подвода и отвода воздуха, технологические заглушки, снабженные патрубками для подачи в коллектор подвода воздуха, и пучок труб блока рабочей жидкости и слива ее через коллектор отвода воздуха.

Емкость с рабочей жидкостью может быть сообщена с трубопроводами для подачи рабочей жидкости в коллектор подвода воздуха и через него в пучок труб и с отводящими трубопроводами для слива рабочей жидкости через коллектор отвода воздуха после окончания испытаний, причем, по крайней мере, часть отводящих трубопроводов совмещена с трубопроводами для подачи рабочей жидкости.

Каждый электронасос может быть соединен через соответствующие трубопровод и запорную арматуру, предпочтительно вентиль, с соответствующим ему измерительным прибором, предпочтительно манометром.

Может быть использован электронасос низкого давления, производительность которого превышает в 10-5000 раз производительность электронасоса высокого давления.

Может быть использован электронасос низкого давления, производительность которого в 1500-5000 раз превышает производительность электронасоса высокого давления.

В качестве электронасоса низкого давления может быть использован центробежный электронасос производительностью 2-5 л/с, а в качестве соединенного с ним через соответствующий трубопровод и запорный вентиль измерительного прибора - манометр, показывающий давление, который установлен перед патрубком, подсоединенным к технологической заглушке, герметизирующей нижний торец коллектора подвода воздуха.

В качестве электронасоса высокого давления может быть использован электронасос дозировочный, преимущественно одноплунжерный, производительностью 30-120 л/с, а в качестве соединенного с ним через соответствующий трубопровод и запорный вентиль измерительного прибора - электроконтактный манометр, автоматически отключающий электронасос высокого давления при достижении давления, соответствующего давлению опрессовки, и подсоединенный к патрубку технологической заглушки, герметизирующей верхний торец коллектора подвода воздуха.

Верхние опорные балки опор гидростенда, размещенных под пучком труб, могут быть выполнены комбинированными, состоящими из нижнего, преимущественно коробчатого или коробчатого со обращенными вверх боковыми ребрами, элемента и опертого на нижний верхнего демпфирующего элемента, например деревянного бруса или брусьев.

Трансформируемая по высоте опора гидростенда может быть выполнена портальной со стойками, каждая из которых содержит выдвижной участок преимущественно в виде винтового опорного элемента или в виде, по крайней мере, двух автономных под каждый коллектор подвода или отвода воздуха стоек также с выдвижными участками, преимущественно винтовыми.

В качестве рабочей жидкости может быть использован 2-6%-ный раствор моноэтаноламина.

Технологические заглушки, герметизирующие верхние и нижние торцы коллекторов подвода и отвода воздуха блока, могут быть выполнены в виде съемных фланцев с контуром, ответным конфигурации контура соответствующего герметизируемого торца корпуса подвода или отвода воздуха коллектора подвода или отвода воздуха.

Технический результат, обеспечиваемый изобретением, состоит в повышении эффективности и снижении энергоемкости и трудозатрат за счет использования разработанного в изобретении технологического комплекса для проведения гидравлических испытаний теплообменных блоков блочно-секционного регенеративного воздухоподогревателя, обеспечивающего возможность испытаний на одном оборудовании блоков с пучком труб разных типоразмеров при минимальных трудо- и материалозатратах на изготовление и эксплуатацию оборудования и одновременном высоком его качестве и соответственно повышении надежности испытываемых изделий.

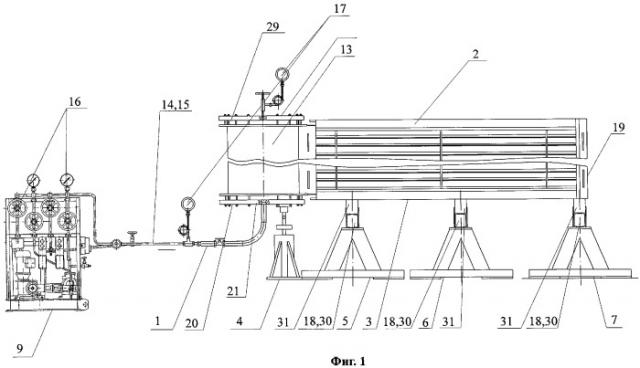

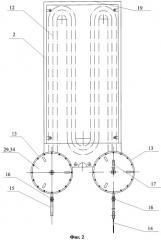

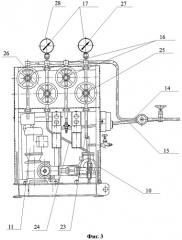

Сущность изобретения поясняется чертежами, где:

на фиг.1 изображен технологический комплекс для гидравлических испытаний теплообменных блоков блочно-секционного регенеративного воздухоподогревателя;

на фиг.2 - блок блочно-секционного регенеративного воздухоподогревателя на гидростенде, вид в плане;

на фиг.3 - нагнетательная установка технологического комплекса, вид сбоку;

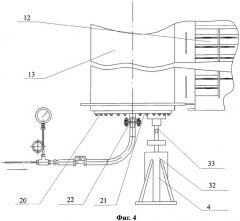

на фиг.4 - фрагмент блока блочно-секционного регенеративного воздухоподогревателя на гидростенде, вид сбоку;

на фиг.5 - технологическая заглушка, вид сбоку;

на фиг.6 - то же, в плане;

на фиг.7 - принципиальная схема гидросистемы для гидравлических испытаний теплообменных блоков блочно-секционного регенеративного воздухоподогревателя.

Технологический комплекс 1 для гидравлических испытаний блоков 2 блочно-секционного регенеративного воздухоподогревателя содержит гидростенд 3 с опорами 4, 5, 6, 7 для размещения подлежащего испытаниям блока 2, емкость 8 с рабочей жидкостью, гидравлически связанную с ней нагнетательную установку 9 с электронасосами низкого 10 и высокого 11 давления соответственно для заполнения рабочей жидкостью и опрессовки пучка труб 12 и объединяющих их через трубные доски (на чертежах не показано) коллекторов 13 подвода и отвода воздуха блока 2, обвязку из трубопроводов 14, 15 для подключения через запорную арматуру 16 и измерительные приборы 17 пучка труб 12 и коллекторов 13 подвода и отвода воздуха к емкости 8 и нагнетательной установке 9, причем часть опор 5, 6, 7 гидростенда 3 выполнена в виде пространственных, преимущественно стержневых, конструкций постоянной высоты с верхними опорными балками 18, ориентированными нормально к средней вертикальной продольной плоскости блока 2, и размещена в пределах длины пучка труб 12 блока 2, причем одна крайняя 7 из этих опор 5, 6, 7 расположена преимущественно под внешней торцевой стенкой 19 каркаса блока 2, а другая крайняя 5 из этих опор 5, 6, 7 расположена по другую сторону от центра тяжести блока 2 перед трубной доской на расстоянии от нее, составляющем 0,15 - 0,85 диаметра корпуса коллектора 13 подвода или отвода воздуха, а, по крайней мере, одна опора 4 гидростенда 3 выполнена трансформируемой по высоте и расположена под нижними торцами 20 коллекторов 13 подвода и отвода воздуха с возможностью регулируемого опирания на нее коллекторов 13 подвода и отвода воздуха блока 2 через герметизирующие нижние торцы 20 коллекторов 13 подвода и отвода воздуха, технологические заглушки 21, снабженные патрубками 22 для подачи в коллектор подвода воздуха, и пучок труб 12 блока 2 рабочей жидкости и слива ее через коллектор отвода воздуха.

Емкость 8 с рабочей жидкостью сообщена с трубопроводами 14 для подачи рабочей жидкости в коллектор подвода воздуха и через него в пучок труб 12 и с отводящими трубопроводами 15 для слива рабочей жидкости через коллектор отвода воздуха после окончания испытаний, причем, по крайней мере, часть отводящих трубопроводов 15 совмещена с трубопроводами 14 для подачи рабочей жидкости.

Каждый электронасос 10, 11 соединен через соответствующие трубопровод 23, 24 и запорную арматуру 25, 26, предпочтительно вентиль, с соответствующим ему измерительным прибором 27, 28, предпочтительно манометром.

Использован электронасос низкого давления 10, производительность которого превышает в 10-5000 раз производительность электронасоса высокого давления 11.

Использован электронасос низкого давления 10, производительность которого в 1500-5000 раз превышает производительность электронасоса высокого давления 11.

В качестве электронасоса низкого давления 10 использован центробежный электронасос производительностью 2-5 л/с, а в качестве соединенного с ним через соответствующий трубопровод 23 и запорный вентиль 25 измерительного прибора 27 - манометр, показывающий давление, который установлен перед патрубком 22, подсоединенным к технологической заглушке 21, герметизирующей нижний торец 20 коллектора подвода воздуха.

В качестве электронасоса высокого давления 11 использован электронасос дозировочный, преимущественно одноплунжерный, производительностью 30-120 л/с, а в качестве соединенного с ним через соответствующий трубопровод 24 и запорный вентиль 26 измерительного прибора 28 - электроконтактный манометр, автоматически отключающий электронасос высокого давления 11 при достижении давления, соответствующего давлению опрессовки, и подсоединенный к патрубку 22 технологической заглушки 21, герметизирующей верхний торец 29 коллектора подвода воздуха.

Верхние опорные балки 18 опор 5, 6, 7 гидростенда 3, размещенных под пучком труб 12, выполнены комбинированными, состоящими из нижнего, преимущественно коробчатого или коробчатого со обращенными вверх боковыми ребрами, элемента 30 и опертого на нижний верхнего демпфирующего элемента 31, например деревянного бруса или брусьев.

Трансформируемая по высоте опора 4 гидростенда 3 выполнена портальной со стойками 32, каждая из которых содержит выдвижной участок 33 преимущественно в виде винтового опорного элемента или в виде, по крайней мере, двух автономных под каждый коллектор 13 подвода или отвода воздуха стоек 32 также с выдвижными участками 33, преимущественно винтовыми.

В качестве рабочей жидкости может быть использован 2-6%-ный раствор моноэтаноламина.

Технологические заглушки 21, герметизирующие верхние 29 и нижние 20 торцы коллекторов 13 подвода или отвода воздуха блока 2, могут быть выполнены в виде съемных фланцев 34 с контуром, ответным конфигурации контура соответствующего герметизируемого торца корпуса коллектора 13 подвода или отвода воздуха.

1. Технологический комплекс для гидравлических испытаний теплообменных блоков блочно-секционного регенеративного воздухоподогревателя, характеризующийся тем, что он содержит гидростенд с опорами для размещения подлежащего испытаниям блока, емкость с рабочей жидкостью, гидравлически связанную с ней нагнетательную установку с электронасосами низкого и высокого давления соответственно для заполнения рабочей жидкостью и опрессовки пучка труб и объединяющих их через трубные доски коллекторов подвода и отвода воздуха блока, обвязку из трубопроводов для подключения через запорную арматуру и измерительные приборы пучка труб и коллекторов подвода и отвода воздуха к емкости и нагнетательной установке, причем часть опор гидростенда выполнена в виде пространственных, преимущественно стержневых конструкций постоянной высоты с верхними опорными балками, ориентированными нормально к средней вертикальной продольной плоскости блока, и размещена в пределах длины пучка труб блока, причем одна крайняя из этих опор расположена преимущественно под внешней торцевой стенкой каркаса блока, а другая крайняя из этих опор расположена по другую сторону от центра тяжести блока перед трубной доской на расстоянии от нее, составляющем 0,15-0,85 диаметра корпуса коллектора подвода или отвода воздуха, а по крайней мере одна опора гидростенда выполнена трансформируемой по высоте и расположена под нижними торцами коллекторов подвода и отвода воздуха с возможностью регулируемого опирания на нее коллекторов подвода и отвода воздуха блока через герметизирующие нижние торцы коллекторов подвода и отвода воздуха технологические заглушки, снабженные патрубками для подачи в коллектор подвода воздуха и пучок труб блока рабочей жидкости и слива ее через коллектор отвода воздуха.

2. Технологический комплекс по п.1, отличающийся тем, что емкость с рабочей жидкостью сообщена с трубопроводами для подачи рабочей жидкости в коллектор подвода воздуха и через него в пучок труб и с отводящими трубопроводами для слива рабочей жидкости через коллектор отвода воздуха после окончания испытаний, причем, по крайней мере, часть отводящих трубопроводов совмещена с трубопроводами для подачи рабочей жидкости.

3. Технологический комплекс по п.1, отличающийся тем, что каждый электронасос соединен через соответствующие трубопровод и запорную арматуру, предпочтительно вентиль, с соответствующим ему измерительным прибором, предпочтительно манометром.

4. Технологический комплекс по п.1, отличающийся тем, что использован электронасос низкого давления, производительность которого превышает в 10-5000 раз производительность электронасоса высокого давления.

5. Технологический комплекс по п.1, отличающийся тем, что использован электронасос низкого давления, производительность которого в 1500-5000 раз превышает производительность электронасоса высокого давления.

6. Технологический комплекс по п.5, отличающийся тем, что в качестве электронасоса низкого давления использован центробежный электронасос производительностью 2-5 л/с, а в качестве соединенного с ним через соответствующий трубопровод и запорный вентиль измерительного прибора - манометр, показывающий давление, который установлен перед патрубком, подсоединенным к технологической заглушке, герметизирующей нижний торец коллектора подвода воздуха.

7. Технологический комплекс по п.5, отличающийся тем, что в качестве электронасоса высокого давления использован электронасос дозировочный, преимущественно одноплунжерный производительностью 30-120 л/с, а в качестве соединенного с ним через соответствующий трубопровод и запорный вентиль измерительного прибора - электроконтактный манометр, автоматически отключающий электронасос высокого давления при достижении давления, соответствующего давлению опрессовки, и подсоединенный к патрубку технологической заглушки, герметизирующей верхний торец коллектора подвода воздуха.

8. Технологический комплекс по п.1, отличающийся тем, что верхние опорные балки опор гидростенда, размещенных под пучком труб, выполнены комбинированными, состоящими из нижнего, преимущественно коробчатого или коробчатого с обращенными вверх боковыми ребрами элемента и опертого на нижний верхнего демпфирующего элемента, например деревянного бруса или брусьев.

9. Технологический комплекс по п.1, отличающийся тем, что трансформируемая по высоте опора гидростенда выполнена портальной со стойками, каждая из которых содержит выдвижной участок преимущественно в виде винтового опорного элемента или в виде, по крайней мере, двух автономных под каждый коллектор подвода или отвода воздуха стоек также с выдвижными участками, преимущественно винтовыми.

10. Технологический комплекс по п.1, отличающийся тем, что в качестве рабочей жидкости использован 2-6%-ный раствор моноэтаноламина.

11. Технологический комплекс по п.1, отличающийся тем, что технологические заглушки, герметизирующие верхние и нижние торцы коллекторов подвода или отвода воздуха блока, выполнены в виде съемных фланцев с контуром, ответным конфигурации контура соответствующего герметизируемого торца корпуса коллектора подвода или отвода воздуха.