Автоматическая система контроля

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению и может быть использовано в машинах для уборки зерновых культур. Обмолоченная масса по транспортной доске подается на верхнее и нижнее очистные решета. Мелкий ворох с недомолоченными колосками просыпается на расположенные за нижним решетом очистки пьезоэлектрические датчики и поступает по колосовому шнеку в домолачивающее устройство. Повторно вымолоченные колоски и ворох просыпаются на расположенные на выходе домолачивающего устройства пьезоэлектрические датчики. За счет работы системы комбайнер имеет возможность постоянно контролировать качество обмолота и очистки зерна комбайном и производить необходимые регулировки. 4 ил., 1 табл.

Реферат

Изобретение относится к сельскохозяйственному машиностроению, а именно к машинам для уборки зерновых культур.

Цель изобретения - совершенствование контроля за работой молотильного аппарата и системы очистки зерноуборочного комбайна.

Известна автоматическая система контроля зерноуборочного комбайна "Дон", состоящая из индуктивных датчиков и блока измерения частоты вращения, блока контроля снижения частоты вращения, пьезоэлектрических датчиков потерь за соломотрясом и за очисткой, усилителя-формирователя, блока индикации потерь, блока звуковой и световой сигнализации [Зерноуборочные комбайны "Дон" / Ю.А.Песков, И.К.Мещеряков, Ю.Н.Ярмашев и др. - М.: Агропромиздат, 1986. - с.235-236].

Недостатком данной системы является то, что во время работы комбайна невозможен контроль за колосовой фракцией, идущей на домолот и после него, по качеству которой можно настроить молотильный аппарат.

Технический результат - контроль качества колосовой фракции за нижним решетом очистки и домолачивающим устройством.

Указанный технический результат достигается тем, что к известной автоматической системе контроля подключен блок индикации качества колосовой фракции с усилителем-формирователем и пьезоэлектрическими датчиками качества колосовой фракции за нижним решетом очистки и домолачивающим устройством.

За счет работы этой системы комбайнер имеет возможность постоянно контролировать качество обмолота и очистки зерноуборочного комбайна, следя сколько поступило свободного зерна на домолот и сколько зерна вышло после и исходя из этого производить необходимые регулировки.

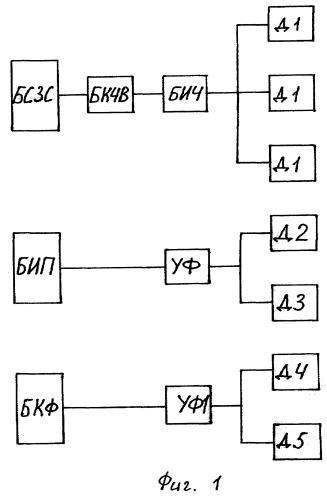

На фиг.1 представлена схема автоматической системы контроля.

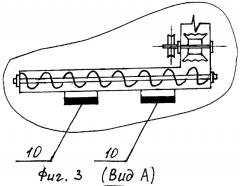

На фиг.2 - молотильный аппарат (вид сбоку).

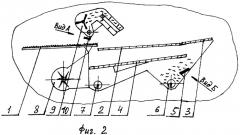

На фиг.3 - домолачивающее устройство (вид А).

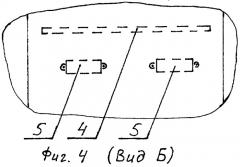

На фиг.4 - крепление датчиков за нижним решетом (вид Б).

Автоматическая система контроля (см. фиг.1), состоящая из индуктивных датчиков Д1, блока измерения частот вращения БИЧ, блока контроля снижения частоты вращения БКЧВ, пьезоэлектрических датчиков потерь за соломотрясом Д2 и за очисткой ДЗ, усилителя-формирователя УФ, блока индикации потерь БИП, блока световой и звуковой сигнализации БСЗС, блока индикации качества колосовой фракции БКФ с усилителем-формирователем УФ1 и пьезоэлектрическими датчиками качества колосовой фракции за нижним решетом очистки Д4 и домолачивающим устройством Д5.

Молотильный аппарат (см. фиг.2) включает транспортную доску 1, верхнее решето 2, удлинитель верхнего решета 3, нижнее решето 4, датчики за нижним решетом очистки 5 (Д4), колосовой шнек 6, зерновой шнек 7, вентилятор 8, домолачивающее устройство 9, датчики на выходе домолачивающего устройства 10 (Д5).

Датчики 5 (Д4) крепятся непосредственно на корпусе комбайна двумя болтами, а датчики 10 (Д5) крепятся к шнеку домолачивающего устройства на уголках.

Автоматическая система контроля качества колосовой фракции (см. фиг.2) работает следующим образом:

Обмолоченная масса в виде зерна, вороха, колосков и короткой соломы поступает на транспортную доску 1, далее эта масса попадает на верхнее решето 2, зерно, невымолоченные колоски и ворох просыпаются на нижнее решето 4, солома по удлинителю 3 попадает в копнитель, чистое зерно, просеявшись через нижнее решето 4, по зерновому шнеку 7 попадает в бункер, мелкий ворох с невымолоченными колосками просыпается на пьезоэлектрические датчики 5 (Д4), далее поступает по колосовому шнеку 6 в домолачивающее устройство 9, после которого вымолоченные повторно колоски и ворох просыпаются на пьезоэлектрические датчики 10 (Д5), вновь попадая на транспортную доску 1.

| Таблица | ||||

| Основные ситуации при контроле работы молотильного аппарата. | ||||

| № п/п | Место установки датчика | Ситуация | Цвет индикации | Способ регулировки |

| а) После нижнего решета | много зерна | красный | приоткрыть | |

| 1. | б) После домолачивающего устройства | много зерна | красный | нижнее решето |

| а) После нижнего решета | мало зерна | зеленый | приоткрыть | |

| 2. | б) После домолачивающего устройства | мало зерна | зеленый | верхнее решето |

| а) После нижнего решета | мало зерна | зеленый | регулировка подбарабанья | |

| 3. | б) После домолачивающего устройства | много зерна | красный | и оборотов барабана |

| а) После нижнего решета | много зерна | красный | регулировке не подлежит, | |

| 4. | б) После домолачивающего устройства | мало зерна | зеленый | необходим поиск и устранение неисправности |

Пьезоэлектрические датчики 5 (Д4) и 10 (Д5) срабатывают от ударов плотных частиц (зерен): чем больше будет свободного зерна в ворохе, поступающего с нижнего решета 4 или с домолачивающего устройства 10, тем чаще зерно будет биться о диафрагму датчиков 5 (Д4) или 10 (Д5), которые передадут сигнал на блок индикации качества колосовой фракции, установленный в кабине.

В зависимости от количества свободного зерна после нижнего решета 4 и домолачивающего устройства 10 можно контролировать работу молотильного аппарата, используя основные ситуации, приведенные в таблице.

Автоматическая система контроля, состоящая из индуктивных датчиков и блока измерения частоты вращения, блока контроля снижения частоты вращения, пьезоэлектрических датчиков потерь за соломотрясом и за очисткой, усилителя-формирователя, блока индикации потерь, блока световой и звуковой сигнализации, отличающаяся тем, что к системе подключен блок индикации качества колосовой фракции с усилителем-формирователем и пьезоэлектрическими датчиками качества колосовой фракции за нижним решетом очистки и домолачивающим устройством.