Устройство высокопроизводительного генератора синтез-газа модульного типа

Иллюстрации

Показать всеИзобретение относится к области органического синтеза, а именно к устройствам переработки газового углеводородного сырья. Устройство высокопроизводительного генератора синтез-газа модульного типа работает по методу высокотемпературного парциального окисления-сгорания углеводородных газов техническим кислородом или воздухом при номинальном давлении 0,2-10,0 МПа и расходе кислорода или воздуха 0,2-0,4 от стехиометрии (1,0), с использованием водяного пара и CO2 для коррекции состава синтез-газа по мольному соотношению Н2/СО. Основой предложенной конструкции генератора синтез-газа является типовой модуль камеры сгорания с производительностью по углеводородному газу в пересчете на метан, в пределах 0,375-3,75 тонн в час. Генератор синтез-газа включает от двух до нескольких десятков модулей камер сгорания, скомпонованных в вертикальные или горизонтальные пакеты с общим охлаждаемым корпусом и общим выходным газовым коллектором. Указаны формулы расчета диаметра и длины рабочего канала, потерь давления на его входе и выходе. Использование данного изобретения обеспечивает не менее чем десятикратное увеличение объемной производительности генератора синтез-газа по сравнению с известным аналогом. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области органического синтеза, а именно к устройствам и технологии переработки газового углеводородного сырья в синтез-газ (nH2+СО) по методу высокотемпературного парциального окисления углеводородных газов техническим кислородом или воздухом при давлениях 0,2...10,0 МПа и расходе кислорода 0,2...0,4 от стехиометрии (1,0).

Известны высокотемпературные реакторы (конверторы) углеводородных газов для получения синтез-газа по методу парциального окисления, широко распространенные в промышленности органического синтеза.

Один из них, первый аналог, представлен в патенте США 45882630 от 15.04.1986 г. Французского Института Нефти (патент Франции 8321078 от 30.12.1983 г.).

В этом патенте заявлена комбинированная схема получения сингаза, сочетающая трубчатую печь парового риформинга части природного газа, параллельно с ней работающую камеру сгорания остальной части метана при недостатке кислорода и замыкающий схему шахтный реактор вторичного парового риформинга потоков из трубчатой печи камеры сгорания. Камера сгорания и шахтный реактор могут выполняться в одном корпусе, и реализуется схема прямого однокорпусного тандема. В этом патенте в сочетании с очень широким диапазоном давлений и температур (мольных отношений О2/С), в привязке к нормальным условиям (одна атмосфера и ноль градусов Цельсия), заявлены времена пребывания конвертируемых компонентов в камере сгорания в диапазоне 0,001...100 секунд. В пересчете этих заявленных времен пребывания на диапазон давлений 0,2...10,0 МПа и температур 1000...1800°С фактические времена пребывания составят по заявленному диапазону примерно 0,00025...2150 секунд. Недостатком аналога является то, что верхние значения диапазона времени пребывания не представляют практического интереса, нижние никак не увязаны с прочими параметрами зоны парциального окисления. В материалах патента нет решений, эффективных в области времен пребывания <0,1 с, когда процессы парциального окисления являются термодинамически частично неравновесными и решающее значение приобретает организация начального смесеобразования, определяемая конструкцией и режимом работы смесительного элемента - горелки.

Наиболее близким аналогом является генератор синтез-газа (конвертор), работающий по методу высокотемпературного парциального окисления - сгорания углеводородных газов техническим кислородом или воздухом при номинальном давлении в пределах 0,2...10 МПа, включающий в себя узлы подвода углеводородного газа, окислителя и газов коррекции, охлаждающего компонента, горелку, выполненную по типу коаксиального смесительного элемента, представленный в издании: О.Г.Лейбуш. Производство технологического газа. М., Химия, 1971, стр.276 и 277.

Конвертор - это реактор идеального смешения, за счет макроциркуляционной схемы течения во всем объеме, футерованный изнутри огнеупорным кирпичом из корунда. Цилиндрический корпус конвертора, для надежной защиты от перегрева, снабжен внутренней рубашкой. Для питания рубашки применяют химически очищенную воду или конденсат. По данным, приведенным на стр.242...247 того же издания при конверсии природного газа состояние термодинамического равновесия почти полностью достигается в течение ˜2 с. На практике, учитывая присоединенные объемы сопряженных с конвертором агрегатов и ограничиваясь достижением квазиравновесия, время пребывания газов в конверторе принимают равным 0,3...0,5 с.

Основными недостатками наиболее близкого аналога являются:

- низкая объемная производительность;

- наличие футеровки требует особой тщательности при ее установке и ее периодической замены;

- относительно большие габариты и масса.

Задачей изобретения является устранение вышеуказанных недостатков.

Поставленная задача решается в устройстве высокопроизводительного генератора синтез-газа (ГСГ), работающего по методу высокотемпературного парциального окисления-сгорания углеводородных газов техническим кислородом или воздухом при номинальном давлении в пределах 0,2...10 МПа. Устройство включает в себя узлы подвода углеводородного газа, окислителя и газов коррекции, охлаждающего компонента. В его состав входят также горелки, выполненные по типу коаксиальных смесительных элементов для камеры сгорания.

Особенностью предлагаемого решения является то, что, во-первых:

- ГСГ состоит из скомпонованных в единую сборку 2...100 однотипных модулей камер сгорания с производительностью каждого модуля по углеводородному газу в пересчете на метан от 0,375 до 3,75 т/ч;

- каждый однотипный модуль камеры сгорания включает в себя соосно и последовательно расположенные, соединенные разъемным или неразъемным способом горелку и прямоточный цилиндрический рабочий канал;

- прямоточный цилиндрический рабочий канал имеет двух- или трехстенную оболочку, без футеровки внутренней стенки, с зазором между стенками 1...5 мм для прохода охлаждающего компонента;

- внутренний диаметр рабочего канала D выбирают по величине относительной расходонапряженности в пределах 10-5-10-4 с/м, которую определяют как отношение суммарного массового расхода подаваемых на вход в рабочий канал газов к площади поперечного сечения рабочего канала и к номинальному давлению в канале;

- длину канала L выбирают с обеспечением времени пребывания газов в пределах 0,01...0,1 с;

- на выходе рабочего канала устанавливают охлаждаемое или неохлаждаемое (из керамики) дроссельное устройство, выполненное в виде сопла с обеспечением возможности достижения сверхкритического перепада давления с последующим восстановлением дозвукового течения в диффузоре сопла;

- перепад давления на дроссельном устройстве и горелке обеспечивают в диапазоне от 0,03 до 0,15 от номинального давления в рабочем канале.

Во-вторых, предлагаются следующие компоновочные решения ГСГ:

- однотипные модули камер сгорания собирают в пакет с параллельным расположением продольных модулей, для чего их устанавливают разъемным способом в трубах, закрепленных по кольцевой или шестигранной схемам в торцах охлаждаемого цилиндрического корпуса-барабана, продольно оси корпуса, а число этих труб рекомендуется выбирать из нижеследующего ряда значений: 2, 3, 4, 7, 13, 19, 31, 37 и до 100;

- нечетное количество однотипных модулей камер сгорания устанавливают в проходных втулках по боковой поверхности охлаждаемой цилиндрической секции перпендикулярно продольной оси ее корпуса, а в общей сборке ГСГ используют до 10 однотипных секций, которые стыкуют между собой и смежными сборками вдоль общей продольной оси разъемным или неразъемным способом.

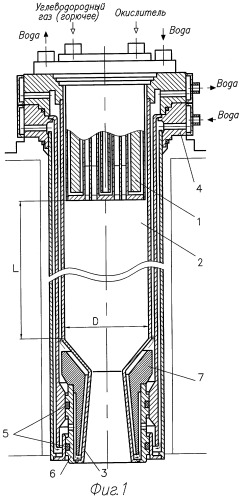

На фиг.1 изображен в разрезе общий вид типового модуля камеры сгорания ГСГ.

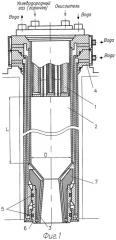

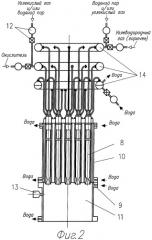

На фиг.2 изображен схематически высокопроизводительный ГСГ модульного типа в пакетной сборке модулей камер сгорания с параллельным их расположением в общем охлаждаемом корпусе-барабане.

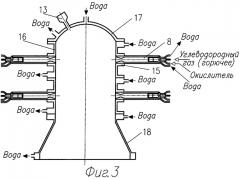

На фиг.3 изображен схематически высокопроизводительный ГСГ модульного типа в сборке модулей камер сгорания с радиальным их расположением в типовых цилиндрических охлаждаемых секциях.

Модуль камеры сгорания ГСГ имеет в своем составе (см. фиг.1): смесительный элемент-горелку типа "газ-газ" или "гомогенизированный (заранее перемешанный) газ-газ" 1, прямоточный цилиндрический рабочий канал (реакционную зону) 2, дроссельное устройство на выходе рабочего канала 3, устройство для сопряжения модуля со смежными элементами ГСГ или агрегатами технологической линии 4.

В качестве смесительных элементов-горелок 1, рекомендуется использовать горелки, например, по патенту RU 2168460 от 14.07.99. Особенностью применяемых смесительных элементов является организация встречной тангенциальной крутки окислителя и горючего, при этом соотношение тангенциальной и осевой составляющих скорости истечения в каждом из потоков окислителя и горючего на торцевом их выходе из каналов смесительного элемента рекомендуется выбирать в пределах 0,1...2,0. В сочетании с высокой продольной скоростью обоих потоков это приводит к образованию вблизи выходного торца смесительных элементов интенсивных зон обратных токов - областей развитой макро- и микротурбулентности. Они отличаются относительно малой протяженностью по оси реакционной зоны, но в них завершается абсолютно большая часть реакций парциального окисления или горения при недостатке кислорода. Далее в рабочем канале идет в основном выравнивание параметров потока по поперечному сечению. При этом для обеспечения акустической устойчивости процесса перепад давления по трактам окислителя - технически чистого кислорода или воздуха, и горючего - конвертируемых углеводородных газов, в смесительном элементе рекомендуется выбирать в диапазоне 0,03...0,15 от номинального давления в рабочем канале. Это обеспечивается геометрией проходных сечений проточных трактов и их конструкцией. Проконтролировать сопротивления трактов после изготовления можно с помощью модельных продувок или проливок.

Прямоточный цилиндрический рабочий канал 2 представляет собой трех- или двухстеночную цилиндрическую оболочку с зазорами между стенками для прохода охлаждающего компонента. Внутренняя стенка, изнутри гладкая, снаружи может быть гладкой, или с проволочной намоткой, или с приваренными для дистанционирования проставками-лапшинами, или оребренной. Оребрение выполняется в виде многозаходной резьбы, например прямоугольного профиля. При давлениях в рабочем канале менее примерно 4,0 МПа, и малых значениях диаметра рабочего канала D, ориентировочно менее 75 мм, внутреннюю стенку выполняют без жестких связей с промежуточной или внешней стенкой по одному из своих концов, обеспечивая свободу перемещения второго конца в линейном направлении. Для уменьшения утечек охлаждающего компонента используется скользящее уплотнение 5, размещенное в стакане 6. В качестве охладителя преимущественно используется вода, но при низких давлениях возможно использование одного из основных компонентов или газа-корректора состава продуктов парциального окисления (Н2O, CO2). При давлении больше 4,0 МПа и диаметре рабочего канала более 75 мм двухстеночную цилиндрическую оболочку корпуса рабочего канала рекомендуется выполнять с использованием пайки по ребрам или гофрам.

Дроссельное устройство 3 на выходе рабочего канала выполняют в виде охлаждаемого сопла или решетки сопел с обеспечением сверхкритического перепада давления, но с восстановлением дозвукового течения в диффузоре сопла. Для организации потока охладителя вдоль соответствующей поверхности дроссельного устройства 3 используется вытеснитель 7, выполненный, например, из двух и более частей, скрепленных стаканом 6. Возможно использование неохлаждаемых дроссельных устройств из керамических материалов. Выбор типа дроссельного устройства, охлаждаемого или неохлаждаемого, зависит от наличия материалов, работоспособных в условиях конкретного ГСГ, соотношения их цены и качества. При этом перепад давления по газу на дроссельном элементе во всех вариантах выбирают в диапазоне 0,03...0,15 от номинального давления в рабочем канале. Обеспечивают этот перепад конструктивно за счет геометрии сопла (угла диффузора).

На фиг.2 схематически изображен ГСГ, в котором модули камер сгорания 8 разъемным способом установлены в трубах 9, закрепленных в торцах охлаждаемого цилиндрического корпуса-барабана 10 по кольцевой или шестигранной схемам, с количеством модулей камеры сгорания в сборке 2, 3, 4, 7, 13, 19, 31, 37 и до 100. Продольные оси модулей 8 параллельны продольной оси корпуса 10. В состав ГСГ входят также выходной газовый коллектор 11, охватывающий газовые выходы всех модулей 8, пуско-отсечные клапаны и регуляторы (стабилизаторы) расходов по всем линиям подачи компонентов 12, зажигательное устройство 13, коллекторы 14 для разводки компонентов по модулям камер сгорания ГСГ.

Коллектор 11 можно выполнять без внутренней футеровки, двухстеночным, паяным по ребрам или гофрам, охлаждаемым водой. С помощью коллектора 11 обеспечивают стыковку модульного ГСГ со смежными по тракту газа агрегатами технологической линии, например, с котлом-утилизатором тепла (КУТ), с насадочным фильтром высокотемпературной сажеочистки (газификация осевшей сажи паром) или с замыкающей каталитической ступенью шахтного типа двухступенчатого ГСГ, в котором модульный ГСГ выполняет функции первой ступени.

Для поджига горючей смеси в рабочих каналах в момент запуска ГСГ используют зажигательное устройство 13, например, электроплазменного типа (ЭПЗУ), работающее на штатном окислителе - кислороде или воздухе, и конвертируемом газе, установленное на проставке-бобышке коллектора 11. На основных режимах работы автоматически обеспечивается самовоспламенение горючей смеси во фронте пламени, стабилизируемого торцевой кромкой разделительной стенки потоков окислителя и горючего в смесительном элементе.

Страхующие функции зажигательного устройства калильного типа на основных режимах выполняют также нагретые до температуры более 600°С элементы торцевого днища корпуса 10 или модуля 8.

На фиг.3 изображен схематически ГСГ, в котором модули камер сгорания 8 установлены радиально и равномерно по окружности в проходных втулках 15 на боковой поверхности типовой секции ГСГ 16, имеющей охлаждаемый корпус. Продольные оси модулей перпендикулярны продольной оси корпуса секции 16. Количество модулей рекомендуется выбирать нечетным для уменьшения проникновения высокотемпературного газового потока из одного модуля в другой. К секции с одной стороны стыкуют охлаждаемую крышку 17, а с другой стороны аналогичную секцию ГСГ или выходной газовый коллектор 18, конструкция и назначение которого такие же, как у коллектора 11 (см фиг.2). На крышке 17 установлено ЭПЗУ 13, оно может быть также установлено на корпусе секции 16, на коллекторе 18 или на каждом модуле 8 в проставке между смесительным элементом и рабочим каналом (см. фиг.1).

Основные габариты рабочего канала, диаметр D и длину L, определяют по выбранной расходонапряженности и времени пребывания газов в рабочем канале. Формула для расчета относительной расходонапряженности q (см. ГОСТ 17655-72. Двигатели ракетные жидкостные. Термины и определения) следующая:

где: mΣ - суммарный массовый расход подаваемых на вход в рабочий канал газов, кг/с;

Fk - площадь поперечного сечения рабочего канала, м2;

Рk - номинальное давление газов в рабочем канале, Н/м2.

С учетом опыта работы агрегатов аналогов в смежных отраслях промышленности (см. В.Е.Алемасов и др. Теория ракетных двигателей. М.: Машиностроение, 1989; А.П.Васильев и др. Основы теории и расчета жидкостных ракетных двигателей. М.: Высшая школа, 1967) предлагается q выбирать в пределах от 10-5...10-4 с/м, а время пребывания от 0,01 до 0,1 с.

ГСГ работает следующим образом. В модуле камеры сгорания, см. фиг.1, газообразные окислительные и горючие компоненты поступают из смесительного элемента 1 в рабочий канал 2, где происходит воспламенение смеси на запуске, в период еще низкоскоростного режима работы канала 2, поджиг осуществляют за счет пламени ЭПЗУ, распространяющегося против течения вплоть до смесительного элемента. В дальнейшем воспламенение происходит самопроизвольно во фронте пламени смесительного элемента. Страховку воспламенения обеспечивают калильными элементами на торце корпуса ГСГ или дроссельного устройства. Образующиеся в модуле камеры сгорания продукты парциального окисления истекают, см. фиг.2 и 3, в выходной газовый коллектор 11 или 18. Схемы охлаждения всех элементов ГСГ ясны из представленных на фиг.1, 2 и 3 чертежей.

Данное изобретение обеспечивает создание ГСГ с объемной производительностью не менее чем в 10 раз более высокой, чем у наиболее близкого аналога. При этом производительность каждого модуля камеры сгорания по углеводородному газу в пересчете на метан рекомендуется выбирать в пределах от 0,375 до 3,75 т/ч, а по абсолютной производительности в одном агрегате могут быть достигнуты уровни 0,5...1,0 млн тонн в год.

В данном изобретении предложена конструкция, где реализована неравновесная схема организации процесса, сочетающая идеальное смешение потоков горючих и окислительных компонентов в зоне обратных токов, вблизи выходного торца смесительного элемента-горелки, за счет формирования конструкцией и режимами работы горелки макро- и микровихрей в этой зоне, с последующим идеальным вытеснением за счет организации прямотока в рабочем канале камеры.

1. Устройство высокопроизводительного генератора синтез-газа, работающего по методу высокотемпературного парциального окисления-сгорания углеводородных газов техническим кислородом или воздухом при номинальном давлении в пределах 0,2-10,0 МПа, включающее в себя узлы подвода углеводородного газа, окислителя и газов коррекции, охлаждающего компонента, горелки, выполненные по типу коаксиальных смесительных элементов для камеры сгорания, отличающееся тем, что оно включает скомпонованные в единую сборку от 2 до 100 однотипных модулей камер сгорания с производительностью каждого модуля по углеводородному газу в пересчете на метан от 0,375 до 3,75 т/ч и каждый однотипный модуль камеры включает в себя соосно и последовательно расположенные и соединенные разъемным или неразъемным способом горелку и прямоточный цилиндрический рабочий канал, имеющий двух- или трехстенную оболочку, без футеровки внутренней стенки, с зазором в 1-5 мм для прохода охлаждающего компонента, при этом внутренний диаметр D рабочего канала выбирают по величине относительной расходонапряженности q в диапазоне 10-5-10-4 с/м, которую определяют как отношение суммарного массового расхода подаваемых на вход в рабочий канал газов к площади поперечного сечения канала и к номинальному давлению в канале, а длину канала L выбирают с обеспечением времени пребывания газов в канале в пределах 0,01-0,1 с, а на выходе рабочего канала устанавливают охлаждаемое или неохлаждаемое дроссельное устройство, выполненное в виде сопла, с обеспечением возможности достижения сверхкритического перепада давления с последующим восстановлением дозвукового течения в диффузоре сопла и обеспечением перепада давления на дроссельном устройстве и горелке от 0,03 до 0,15 номинального давления в рабочем канале.

2. Устройство по п.1, отличающееся тем, что однотипные модули камер сгорания собирают в пакет с параллельным расположением продольных осей модулей, для чего их устанавливают разъемным способом в трубах, закрепленных параллельно по кольцевой или шестигранной схеме в торцах охлаждаемого цилиндрического корпуса - барабана продольно оси корпуса, а число этих труб рекомендуется выбирать из ряда значений 2, 3, 4, 7, 13, 19, 31, 37 и до 100.

3. Устройство по п.1, отличающееся тем, что преимущественно нечетное количество однотипных модулей камер сгорания установлено в проходных втулках по боковой поверхности охлаждаемой цилиндрической секции перпендикулярно продольной оси ее корпуса, а в общей сборке генератора синтез-газа используют до 10 однотипных секций, которые стыкуют между собой и смежными сборками генератора синтез-газа вдоль общей продольной оси разъемным или неразъемным способом.