Изделие из нетканого материала с трехмерным тиснением, способ его изготовления и устройство для его осуществления

Иллюстрации

Показать всеИзделие из нетканого материала с трехмерным тиснением, в частности плоской формы, состоящее из волокон и/или элементарных нитей и имеющее с обеих своих сторон зоны с равномерно или неравномерно чередующимися возвышениями и углублениями, отделенные друг от друга поперек направления протяжки материала нетиснеными сплошными участками, которые вытянуты в направлении протяжки материала и занимают от 5 до 50% поверхности нетисненого нетканого материала. Причем возвышения, расположенные с одной стороны, образуют на противоположной стороне углубления, а соответственно углубления, расположенные с одной стороны, образуют на противоположной стороне возвышения. При этом возвышения с обеих сторон выполнены рельефно выступающими относительно поверхностей, которые с обеих сторон образованы воображаемым продолжением поверхностей нетисненых сплошных участков. Предложенное решение также относится к способу изготовления вышеуказанного изделия и устройству для его осуществления. Предложенное изобретение обеспечивает создание тисненого нетканого материала, который, не требуя дополнительного стабилизирующего слоя, после предшествующего сжатия лучше принимал бы свою первоначальную форму, чем известные до сих пор выполнения, и который за счет этого был бы лучше пригоден для поглощения жидкостей разного состава или транспортировки жидкостей во впитывающий слой. 3 н. и 19 з.п. ф-лы, 7 ил., 4 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к тисненому нетканому материалу с открытыми порами и трехмерной структурой, способу его изготовления и используемому при этом устройству. Нетканый материал состоит из равномерно чередующихся участков с выдавленными, уменьшенными по весу трехмерными возвышениями и невыдавленными, плоскими и неизменными по весу зонами. Изобретение относится, кроме того, к особому способу тиснения и необходимой для этого геометрии валов для придания нетканому материалу особой трехмерной тисненой структуры после прохождения прессующего зазора между двумя входящими друг в друга позитивным и негативным валами.

Уровень техники

Поглощающая сердцевина детских подгузников, изделий для страдающих недержанием и изделий женской гигиены покрыта сегодня на несущей стороне, т.е. на обращенной к телу стороне, по меньшей мере, двумя слоями. Между покрывающим нетканым материалом или перфорированной пленкой и поглощающей сердцевиной расположен впитывающе-распределительный слой (ВРС) из нетканого материала или сетчатого пенопласта, который, о чем говорит само название, быстро впитывает содержащуюся в организме жидкость (мочу, жидкий стул или менструальные выделения) и максимально равномерно распределяет по нижележащей, состоящей обычно из целлюлозы и суперпоглощающего порошка поглощающей сердцевине. За счет этого, с одной стороны, кожа поддерживается в сухом состоянии, в результате чего предотвращаются ее раздражения, а, с другой стороны, предотвращается протечка содержащейся в организме жидкости боков изделия. На обратной стороне поглощающее гигиеническое изделие герметизировано от проникновения содержащейся в организме жидкости водонепроницаемой пленкой или ламинатом из нетканого материала и пленки.

Для ВРС известны термически связанные в продуваемой горячим воздухом сушилке нетканые материалы или связанные полимерными дисперсиями нетканые материалы из извитых волокон с относительно большим титром. Волокна имеют титр более 3,3 дтекс и состоят преимущественно из полиэфира (полиэтилентерефталата) и/или полиолефинов, причем в целях связывания волокон в проточной печи используют бикомпонентные волокна с расположением бок о бок (структурой "Side-by-Side") или структурой ядро/оболочка, причем один из обоих компонентов волокон имеет заметно более низкую температуру плавления, чем другой компонент. Такие нетканые материалы имеют в отношении своего низкого веса непосредственно после их изготовления относительно высокий объем (толщину). Однако известно, что эта начальная толщина уже при наматывании материала с обычным на практике натяжением заметно уменьшается, а условия сжатия в упаковке дополнительно способствуют уменьшению толщины.

Поэтому уже предлагались решения по достижению необходимой толщины не только за счет более или менее статистически распределенных извитых волокон и их связывания, но и придания таким извитым волокнистым нетканым материалам за счет гофрировки или других геометрических ориентировок третьего измерения, называемого ниже направление Z. Оказалось, что этим можно достичь более высокого сопротивления сжатию, чем с так называемыми неткаными материалами "High-Loft", с результатом заметно меньшей потери толщины при прохождении этапов изготовления подгузника, включая упаковывание и хранение.

В DE 19725749 А1 описан способ тиснения для изготовления структурированного объемного нетканого материала. При этом предварительно скрепленный фильерный нетканый материал, элементарные нити которого были вытянуты только на 50-70% максимально возможной вытяжки, подвергают особой доработке. Она состоит из прохождения фильерного нетканого материала между позитивным валом с бугорчатой поверхностью и негативным валом сламельными ребрами поперек рабочего направления машины, причем ламели входят в свободные от бугорков дорожки. В результате возникают трехмерные нетканые материалы с участками конусообразно выполненных возвышений, окруженными линейными недеформированными участками.

Недостаток описанного в DE 19725749 А1 способа тиснения заключается в том, что он ограничен невытянутыми или частично вытянутыми неткаными материалами из элементарных нитей (фильерные нетканые материалы). Такие нетканые материалы состоят из неизвитых элементарных нитей с большим титром, которые, как известно, приводят к жестким, грубым и нетекстильным изделиям и потому не находят применения в качестве ВРС в подгузниках. Даже элементарные нити со структурой "Side-by-Side" или асимметричной структурой ядро/оболочка не приводят в частично вытянутом состоянии к извистости. Ее осуществляют обычно только за счет термической доработки, которая, как это известно специалисту, из-за возникающей кристаллизации препятствует вытягиваемости (или деформируемости). Таким образом, отсутствуют предпосылки применимости описанного в DE 19725749 А1 способа тиснения.

В ЕР-В 0809991 и ЕР-А 0810078 описан материал для распределения жидкости с улучшенными жидкостными свойствами. Здесь пластически деформируемое полотно за счет прохождения через пару негативного и позитивного валов деформируют в нетканое полотно с трехмерной структурой. Одну разновидность в обеих приведенных заявках представляют тисненый материал и способ его изготовления, который описан в ЕР-В 0499942. Такие структуры наподобие гофрокартона имеют, однако, тот недостаток, что они не выдерживают длительных сжимающих нагрузок.

В ЕР-А 1047824, 1047823, 1047822 и 1047821 нетканые материалы изготавливают на промежуточном этапе с возвышениями и углублениями за счет того, что полотно проходит через два обогреваемых вала из зубчатых дисков. Ребра менее устойчивы к сжатию вследствие того факта, что у них отсутствует нестабилизирующее плоское полотно, наклеенное на одну сторону возвышений или углублений. В названных публикациях речь идет скорее о том, чтобы в самой значительной степени или частично снова устранить гофры для получения за счет этого мягких и слегка эластичных изделий поперек гофр.

Из ЕР-А 0976375, 0976374 и 0976373 известны поглощающие одноразовые изделия с фекалиезадерживающим слоем, причем последний состоит из гофрированного нетканого материала, наклеенного на плоскую основу (ЕР-А 0976375). Вместо основы для нетканого материала могут выступать также толстые полимерные элементарные нити (ЕР-А 0976374) или сетки (ЕР-А 0976373). Такие гофрированные и стабилизированные основой ламинаты оказались подходящими в качестве ВРС для задержки фекалий и улучшенной задержки мочи. Изготовление таких трехмерных ламинатных структур является, однако, очень сложным делом и требует двух компонентов, а в некоторых случаях дополнительного клея. Использование толстой мононити (с титром в диапазоне нескольких тысяч дтекс) оказалось, однако, непригодным, поскольку такие мононити невытянуты (или выходят из фильеры с круглыми отверстиями) и потому при сильной механической нагрузке в направлении движения машины при изготовлении подгузников вытягиваются с утонением нити, т.е. в этом отношении обладают неприемлемым свойством.

Раскрытие изобретения

Задачей настоящего изобретения является устранение описанных выше недостатков уровня техники и создание тисненого нетканого материала, который, не требуя дополнительного стабилизирующего слоя, после предшествующего сжатия лучше принимал бы свою первоначальную форму, чем известные до сих пор выполнения, и который за счет этого был бы лучше пригоден для поглощения жидкостей разного состава или транспортировки жидкостей во впитывающий слой. В основе изобретения лежит далее задача создания способа изготовления нетканого материала и устройства, пригодного для осуществления способа. В частности, изготовителю подгузников может быть предложено устройство для тиснения в качестве дополнения к линии по изготовлению подгузников, которое позволило бы ему превратить нетисненый двухмерный нетканый материал в процессе изготовления подгузников в тисненый трехмерный нетканый материал с улучшенной функцией влагопоглощения и влагораспределения и разместить его в подгузнике или перевязочном материале. Помимо этого нетканый материал должен иметь также возможность изготовления независимо от изготовления подгузников и без существенных изменений обладать вышеназванными свойствами после промежуточного хранения в свернутом состоянии.

Согласно изобретению предлагается изделие плоской формы из нетканого материала с трехмерным тиснением. Нетканый материал с трехмерным тиснением состоит из ориентированных главным образом в направлении протяжки материала (под которым здесь и далее подразумевается направление движения материала относительно машины или установки для его изготовления) волокон и/или элементарных нитей и имеет с обеих своих сторон зоны с равномерно чередующимися возвышениями и углублениями, отделенными друг от друга поперек направления протяжки материала нетиснеными сплошными участками, которые вытянуты в направлении протяжки материала и занимают от 5 до 50% поверхности нетисненого нетканого материала, причем возвышения (4а, 8а), расположенные с одной стороны, образуют на противоположной стороне углубления, а соответственно углубления, расположенные с одной стороны, образуют на противоположной стороне возвышения, при этом возвышения с обеих сторон выполнены рельефно выступающими, так что в предпочтительном варианте вершины выступающих с обеих сторон возвышений в преобладающей части касаются воображаемых плоскостей, отстоящих друг от друга на расстоянии от 0,5 до 5,5 мм, придавая нетканому материалу соответствующую кажущуюся толщину, причем в наиболее предпочтительном варианте это расстояние составляет от 0,9 до 4,5 мм.

В других предпочтительных вариантах осуществления изобретения сплошные участки занимают по отношению к общей площади нетканого материала от 10 до 33%. Волокна или элементарные нити ориентированы главным образом в направлении протяжки материала.

В изобретении описывается нетканый материал из штапельных волокон, у которого участки поверхности в направлении движения машины имеют равномерно чередующиеся возвышения и углубления (вершины/долины) и каждый ряд возвышений/углублений прерван недеформированным линейным участком. Недеформированные линейные участки имеют в трехмерно деформированном нетканом материале расположение от симметричного до асимметричного возвышениям и долинам соответственно соседних участков.

В одной предпочтительной форме выполнения деформированные в вершины и долины участки проходят симметрично вдоль недеформированных линейных участков.

Ряд соответственно следующих участков, деформированных поперек направления движения машины, расположены в направлении движения машины в шахматном порядке с соседним рядом гофр.

Гофры проходят точно в направлении движения машины.

Изобретение также относится к способу изготовления, описанному выше, в котором изготавливают полотно нетканого материала из волокон и/или элементарных нитей, ориентированных главным образом в направлении протяжки материала относительно установки, используемой при его изготовлении, и которые соединяют между собой, а полученный нетканый материал обрабатывают при температуре от 65 до 160°С посредством по меньшей мере одного тиснильного вала и придают при этом нетканому материалу трехмерную форму.

В предпочтительных вариантах осуществления изобретения волокна или элементарные нити соединяют связующим, которое наносят на полотно с одной или двух сторон. К связующему может быть добавлен смачиватель.

При этом только сплошные участки до, во время или после деформации тиснильным валом усиливают посредством по меньшей мере одного повторного нанесения связующего с одной или обеих сторон. Повторное нанесение связующего осуществляют посредством распыления или набивки на сплошные участки.

Штапельные волокна двухмерного нетканого материала для трехмерного тиснения укладывают для этого в направлении движения машины.

Волокнистый ворс может быть дополнительно переориентирован вдоль этого предпочтительного направления посредством обжимного устройства.

Штапельные волокна уложенного в направлении движения машины ворса извиты в двух и/или трех измерениях.

Волокна состоят из таких полимеров, которые создают высокую силу упругости относительно механических усилий. Особенно подходящими оказались полиэтилентерефталатные волокна с титром 3,3-30 дтекс, преимущественно, однако, 6,7-18 дтекс. Волокна с разным титром могут быть смешаны между собой.

Ворсы из штапельного волокна связаны либо адгезивно за счет использования водных полимерных дисперсий известными способами, либо за счет использования тепла и давления в паре каландровых валов. В случае прохождения через циркуляционную печь бикомпонентные волокна в качестве связующих волокон добавляют к гомофильным волокнам.

Нетканый материал для деформации тиснением содержит гидрофильное, хорошо смачивающее поверхностно-активное средство (тенсид), которое нанесено уже изготовителем волокон в или на волокно и/или нанесено на нетканый материал впоследствии и/или внесено используемой полимерной дисперсией в нетканый материал. Тенсид может иметь по-разному выраженное сцепление с волокнами и, тем самым, может вымываться или может иметь от полустойкости до полной стойкости к контакту с содержащейся в организме жидкостью.

В случае адгезивной связи используют водную полимерную дисперсию на основе сополимера бутадиена, такого как, например, бутадиен-стирол или сополимер бутадиена и акрилонитрила. Связующее преимущественно свободно от сшивающих компонентов и остается после нанесения в нетканом материале в термопластически деформируемом состоянии. Твердость А по Шору отлитой из дисперсии связующей пленки лежит в диапазоне 70-100, преимущественно 75-95.

Сечение штапельных волокон может иметь разную форму, например круглую, овальную, треугольную, четырехугольную, прямоугольную. Волокнообразующий полимер может быть распределен по всему сечению волокон с одинаковой плотностью. Волокно может быть также полым, причем полость может составлять 10-30% всего объема волокна.

Для способа тиснения, согласно изобретению, пригодны любые извитые однокомпонентные синтетические волокна, которые в условиях тиснения не дают усадку или даже не плавятся. Извитые синтетические волокна могут быть также смешаны с невытянутыми неизвитыми волокнами, однако в количестве ≤50%.

Деформируемый в трехмерную структуру базовый материал содержит преимущественно полиэфирные волокна, если связь нетканого материала происходит с помощью водной дисперсии. Соотношение волокно:связующее составляет 20:80-40:60. Связующее может наноситься известными способами, такими как пропитка во вспененном состоянии, одностороннее плюсование в "жало" или набивка "сырое по сырому". Связующее может быть равномерно распределено по сечению нетканого материала или иметь градиент наносимого количества связующего от одной стороны к другой. Температуры сушки и время пребывания в сушилке должны выбираться так, чтобы происходило полное пленкообразование полимера. Это можно установить по прозрачности (непигментированного связующего) точек связующего.

Ворс из штапельных волокон прекурсора может состоять из одного или до трех слоев. Три слоя имеют преимущественно возрастающий средний титр от одного слоя до соответственно следующего соседнего слоя. После трехмерной деформации многослойный нетканый материал, обращенный самой грубой (с более высоким титром) ворсистой стороной к нижней стороне покрывающего нетканого материала, располагают в подгузнике в качестве ВРС. У тисненого нетканого материала с градиентами распределения связующего более насыщенная связующим сторона контактирует с поглощающей сердцевиной или окружающим ее гидрофильным, выдуваемым из расплава холстом или тонкой бумагой (англ. Core Wrap).

В изобретении также предлагается устройство для осуществления описанного выше способа. Оно содержит по меньшей мере два тиснильных вала, установленных в зацеплении между собой с возможностью пропускания между ними и деформации нетканого материала, причем тиснильные валы состоят из зубчатых дисков, расположенных на оси и отделенных друг от друга распорками.

В предпочтительных вариантах осуществления изобретения зубчатые диски имеют прямые или косые зубья и выполнены из одинаковых или разных материалов, включающих железо, медь, алюминий или их сплавы или полимеры. Зубчатые диски одного тиснильного вала могут быть выполнены из алюминия, а другого тиснильного вала - из полиамида.

Нагреваемым может быть выполнен только один тиснильный вал, а устройство может содержать для этого теплоизлучатель.

Краткое описание чертежей

Изобретение более подробно поясняется с помощью фигур, которые изображают:

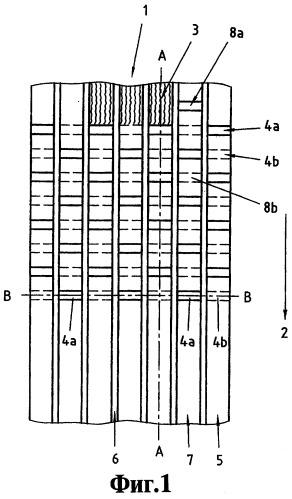

фиг.1 - вид сверху на трехмерно деформированный нетканый материал согласно изобретению;

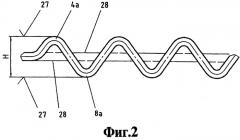

фиг.2 - сечение трехмерно деформированного нетканого материала, согласно изобретению, по линии 9-9;

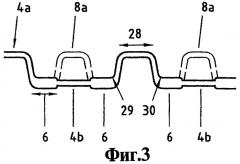

фиг.3 - сечение трехмерно деформированного нетканого материала, согласно изобретению, по линии 27-27;

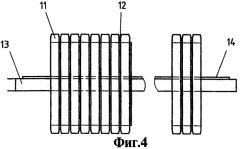

фиг.4 - схематичное изображение тиснильного вала;

фиг.5 - сечение тиснильного вала;

фиг.6 - схематичное изображение устройства согласно изобретению;

фиг.7 - сечение зубчатого диска.

Осуществление изобретения

Тисненый нетканый материал 1 с трехмерным тиснением изображен на фиг.1 при виде сверху. Позицией 2 обозначено направление движения материала относительно машины (или наоборот) при его обработке, называемое далее направление протяжки. Нетканый материал состоит из ориентированных в направлении 2 протяжки волокон 3, связанных между собой известными методами. Нетканый материал 1 имеет в направлении 2 протяжки по две постоянно повторяющиеся зоны 5, 7 и участок 6, причем зоны 5, 7 имеют трехмерное тиснение, а каждый расположенный между зонами 5, 7 участок 6 остается в нетисненом состоянии. Возвышения 4а зон 5 чередуются с углублениями (долинами) 4b. В пределах зон 7 возвышения 8а и углубления 8b расположены, например, в шахматном порядке с возвышениями 4а и углублениями 4b зон 5. Нетканый материал 1 состоит, следовательно, из двух поверхностей, причем возвышения образуют одну поверхность, а углубления - другую. На фиг.2 изображен разрез по линии А-А с видом на него поперек направления 2 протяжки. На переднем плане видна волнообразная трехмерная структура, образованная соседством дугообразных возвышений 4а и углублений 4b. Позади этих гофр на переднем плане в направлении 2 протяжки проходит вторая волнообразная линия, характеризующаяся возвышениями 8а и долинами 8b. Элементы 8а и 8b расположены соответственно в шахматном порядке с элементами 4а и 4b.

На фиг.3 изображены разрез по линии В-В (т.е. поперек направления 2 протяжки) в качестве переднего плана и вид в направлении 2 протяжки в качестве заднего плана (штриховые линии). Удельная масса нетисненых участков 6 при этом заметно выше, чем у примыкающих зон 5, 7. Удельная масса трехмерно тисненых зон 5, 7 уменьшается на коэффициент, получаемый от деления расстояния 28 на периметр от точки 29 до точки 30. Если, например, удельная масса нетисненого нетканого материала составляет 60 г/м2, расстояние 28 имеет длину 6 мм, а периметр от точки 29 до точки 30 - длину 15 мм, то для трехмерно тисненых зон вдоль его поверхностей удельная масса составляет 24 г/м2, что соответствует заметному утонению материала в пределах тисненых зон на 60% волокнистой массы. Более высокая удельная масса на участках 6 в сочетании с неповрежденными там связями волокон обуславливает то предпочтительное свойство нетканого материала, что он, в целом, не требуя дополнительного стабилизирующего слоя, после предшествующего сжатия лучше возвращается в свою первоначальную форму, чем все известные до сих пор выполнения, с тем результатом, что нетканый материал лучше пригоден для поглощения жидкостей разного состава или транспортировки жидкостей во впитывающий слой.

На фиг.4 изображен тиснильный вал 21. На ось 13, снабженную зажимным клином 14, попеременно надеты зубчатые диски 11 и распорки, например, в виде незубчатых распорных дисков 12 меньшего диаметра. Диаметр распорного диска 12 соответствует диаметру зубчатого диска 11 в его самых низких местах 17 (впадины).

На фиг.5 изображено сечение такого тиснильного вала 21. Зубья 15 переднего зубчатого диска 11 имеют возвышения 16 и углубления 17. За зубчатым диском 11 на ось 13 своим пазом 18 надет незубчатый диск 12 (не показан) диаметром 19.

Представленный на фиг.6 тиснильный механизм состоит, по меньшей мере, из двух входящих в зацепление друг с другом тиснильных валов 21, 22. По меньшей мере, один из них выполнен с возможностью нагрева. Для нагрева поверхности вала может быть дополнительно размещен источник 26 тепла. Нетисненое полотно 20 нетканого материала проходит в зоне 23 через входящие в зацепление между собой зубья обоих тиснильных валов 21, 22 и деформируется в нетканый материал с трехмерным тиснением с новой поверхностной структурой, чему способствует нагрев. Приемный вал 24 имеет шероховатую поверхность 25, которая способствует дальнейшей транспортировке материала.

Тиснильное устройство может эксплуатироваться по максимальной ширине примерно до 220 см. В более узкой форме выполнения при ширине валов 55-125 см, преимущественно 65-90 см, оно может быть встроено в машины для изготовления подгузников. Это является особой формой выполнения способа, который дает преимущество того, что можно поставлять плоский рулонный товар, нарезанный на "дольки", и обойти логистическую проблему укладки ленточек в картонные коробки (fastooning) или дорогостоящей крестообразной намотки (spooling).

Способ, согласно изобретению, со специальным тиснением в машине для изготовления подгузников обладает тем дополнительным преимуществом, что нетисненый нетканый материал с функцией впитывания и распределения жидкости может быть уплотнен сильнее, чем нетканый материал, не подвергаемый трехмерному тиснению. Нетисненый рулонный материал всегда связан с проблемой того, что в сердцевине рулона вблизи гильзы происходит более сильное сжатие по толщине, чем во внешней зоне, которое даже после размещения в подгузнике полностью не выравнивается. Мастер-рулон с 3-дюймовой (7,6 см) сердцевиной в качестве внутреннего диаметра со связанным посредством связующего впитывающе-распределительным нетканым материалом, намотанным до наружного диаметра 114 см, дает 2500-3000 погонных метров на рулон. За счет меньшей твердости рулона можно было бы, правда, в значительной степени решить проблему сжатия в сердцевине рулона, однако это связано с тем недостатком, что на рулон придется меньше погонных метров, а это повышает издержки. Способ, согласно изобретению, или изготовленный по нему тисненый объемный готовый материал допускает заметно более сильное уплотнение нетисненого полуфабриката с преимуществом устранения упомянутой проблемы сжатия в сердцевине рулона и логистическим преимуществом получения заметно больше погонных метров на рулон.

Нетисненый нетканый материал с удельной массой в диапазоне 30-100 г/м2, преимущественно 40-80 г/м2, имеет толщину 0,20-1,50 мм, преимущественно 0,35-1,20 мм, измеренную при нагрузке 0,5 кПа. Толщина после тиснения зависит в первую очередь от высоты зубьев, расстояния между зубьями (степень зацепления) и во вторую очередь - от удельной массы нетисненого нетканого материала. Толщина тисненого нетканого материала, измеренная по воображаемым, проведенным через возвышения плоскостям 27, лежит в диапазоне 0,50-5,50 мм, преимущественно 0,90-4,50 мм.

Ширина зон 5, 7 с тиснением зубчатыми дисками лежит в диапазоне 3,0-20 мм, преимущественно 6-12 мм. Зоны 5, 7 могут иметь одинаковую или разную ширину. Преимущественно они имеют одинаковую ширину. Участки 6, как правило, равны или меньше (≤) половины суммы ширины зон 5, 7 и составляют преимущественно лишь 5-25% от этой суммы. Если, например, ширину зон 5, 7 выбирают 7,0 мм, то ширина участков 6 составляет лишь 0,7-3,5 мм. Участки 6 могут иметь, правда, разную ширину, однако не должны превышать макс. 50% общей площади и лежат преимущественно в диапазоне 10-33% по отношению к общей площади тисненого нетканого материала. Особенно предпочтительным является, однако, трехмерный внешний вид с одинаковыми по ширине участками 6.

На нижнюю сторону используемого в качестве ВРС нетканого материала с трехмерным тиснением может быть впоследствии нанесено гидрофильное (или выполненное впитывающим за счет добавления смачивателей) связующее. Под нижней стороной следует понимать ту сторону, поверхность которой ограничена нетиснеными участками 6 и углублениями 4b, 8b. Такое одностороннее нанесение связующего может быть предпочтительным в целях дальнейшей стабилизации трехмерной структуры и за счет повышенной гидрофильности может способствовать транспортировке жидкости в направлении поглощающей сердцевины.

Пример 1

В направлении протяжки укладывали ворс из извитых штапельных волокон из полиэфира с титром 6, 7 дтекс и нарезанной длиной 51 мм. Удельная масса ворса составляла 45 г/м2. Ворс смачивали водой для облегчения последующей набивки связующим. В качестве связующего использовали водную полимерную дисперсию на основе карбоксилированного сополимера бутадиена и стирола. Твердость А по Шору полученной из этого связующего пленки составляла 90-95. В 50%-ную дисперсию вводили смачиватель, немного пигментного красителя и воду-разбавитель, так что возникала "разбавленная водой" 40%-ная смесь. Эту смесь с одной стороны при помощи вала "пико", углубления которого заполнены этой смесью, наносили на волокнистый ворс. Во время сушки при 180°С на сушильных цилиндрах связующее мигрировало частично в направлении свободной от него стороны. За счет этого возникал градиент концентрации связующего от одной стороны нетканого материала к другой. После сушки материал оставляли на сушилке до тех пор, пока не произошло полное пленкообразование точек связующего. Наносимое количество этого относительно твердого карбоксилированного бутадиен-стирольного латекса составляло 15 г/м2. Отсюда вытекает соотношение волокно:связующее 75:25.

Свойства (толщина, упругое восстановление и т.п.) этого нетисненого материала противопоставлены в таблице 1 свойствам тисненого материала.

Этот полуфабрикат подвергали затем тиснению, согласно изобретению, причем использовали тиснильное устройство на фиг.4-6.

На фиг.7 в увеличенном виде изображено сечение зубчатого диска, гi обозначает внутренний радиус зубчатого диска, a ra - его внешний радиус. Высота h зубьев вычисляется по разности ra и ri. Расстояние ti (по дуге) на внутренней стороне и расстояние ta на внешней стороне вычисляются по формуле для окружности u=2rπ. Окружность ua и ui вычисляется из умножения числа зубьев z зубчатого диска на шаг соответственно ti и ta:

ua=z·ta и ui=z·ti

В примерах 1 и 2 использованы тиснильные валы с зубчатыми дисками следующих размеров и формы:

z=28 г,

ri=35 мм,

rа=37,5 мм.

С помощью вышеприведенных математических отношений вычисляются следующие значения ti и ta:

ti=7,85 мм и ta=8,41 мм

За счет сужения зубьев в направлении внешней стороны вала и кругообразного диаметра вала для расстояний di и da справедливо отношение:

da>di

В примере 1 отношение da:di составляет 2,88:1,0.

Ширина распорки 12 (фиг.4) составляет 0,20 мм, а ширина зубчатых дисков - 0,75 мм, за счет чего доля нетисненого участка 6 составляет около 20% общей площади нетканого материала.

Нетканый материал 20 с удельной массой 60 г/м2 пропускают через щель между обоими входящими друг в друга тиснильными валами 21, 22 со скоростью 10 м/мин (600 м/ч). Температура периферии зубчатого вала 21 из стали SAE 1045 составляет 125°С. Зубчатый вал 22 из полиамида выполнен необогреваемым и немного нагревается при вращении. Снижение температуры стального вала компенсируется дополнительным источником 26 тепла. Приемный вал 24 выполнен охлаждаемым. Затем материал наматывают с как можно более низким натяжением.

Пример 2

Действовали, как в примере 1, однако с тем отличием, что удельная масса ворса была снижена до 31 г/м2. Доля связующего составляла 12 г/м2, что соответствовало соотношению волокно:связующее примерно 73:27. Трехмерное тиснение осуществляли в соответствии с примером 1.

Сравнительный пример 1

Изготовленный по примеру 1, связанный связующим нетканый материал с удельной массой 60 г/м2 подвергали тиснению в соответствии с уровнем техники. Для этой цели была изготовлена пара валов, у которых распорные диски 12 были надеты между зубчатыми дисками на конус, а зубчатые диски имели одинаковое положение, т.е. не были расположены в шахматном порядке. Высота зубьев была выбрана так же, как в примере 1.

Изготовленный по примеру 1, связанный связующим полуфабрикат нетканого материала с удельной массой 60 г/м2 подвергали тиснению в условиях примера 1.

Этот традиционно тисненый эталонный образец с гофрировкой приблизительно соответствующего гофрокартону типа испытывали на толщину, способность к упругому восстановлению и сопротивление ползучести. Результаты по эталонному образцу, нетисненому полуфабрикату и образцу из примера 1 приведены в таблице 1.

Применяемые методы испытаний

- Liquid Strike Through Time (время просачивания жидкости) по EDANA 150.3-96 (прибор Листера).

- Coverstock Rewet (называемый также Wet Back - намокание) по EDANA 151.1-96.

Время просачивания измеряли после 1-й, 2-й и 3-й заливок жидкостью, а намокание - после 3-й заливки жидкостью.

В таблице 1 приведены результаты испытаний по примерам 1 и 2 нетисненого и тисненого, связанных связующим нетканых материалов в качестве среднеарифметических значений соответственно по трем отдельным измерениям.

| Таблица 1 | ||||

| Время просачивания и намокание, измеренные непосредственно на испытуемом образце (вне подгузника) по методу EDANA с испытательным устройством Листера. | ||||

| Испытуемый образец | Время просачивания жидкости (с) после 1-й, 2-й и 3-й заливок | Намокание (г) | ||

| 1х | 2х | 3х | (г) | |

| Пример 1, нетисненый | 0.91 | 1.92 | 2.21 | 0.07 |

| Пример 1, тисненый | 0.04 | 0.01 | 0.10 | 0.06 |

| Пример 2, нетисненый | 0.03 | 0.69 | 0.94 | 0.08 |

| Пример 2, тисненый | 0.00 | 0.02 | 0.02 | 0.04 |

Результаты в таблице 1 показывают, что, в частности, время просачивания жидкости у тисненого нетканого материала, согласно изобретению, заметно ниже (лучше), чем в нетисненом состоянии. Также у намокания видны улучшения, которые, однако, менее характерны, чем у времени просачивания жидкости. Во время Канга-теста, проведенного на подгузнике (таблица 2), результаты намокания, напротив, еще более заметно улучшены, чем во время испытания Листера по EDANA.

- Liquid Strike Through Time (время просачивания жидкости) с так называемым Канга-тестом Штокгаузена S.OSSE.204-3.0, измеренное на подгузнике:

Открывали обычный подгузник размера "maxi plus" без впитывающе-распределительного слоя и между поглощающей сердцевиной и покрывающим слоем (top sheet) помещали испытуемый образец в качестве впитывающе-распределительного слоя. Затем подгузник снова закрывали и таким образом подвергали Канга-тесту.

В качестве испытательной жидкости на каждый образец использовали 120 мл 0,90%-ного раствора поваренной соли (так называемая искусственная моча). После помещения подгузника по центру между пластиковым телом круглой формы (соответствующим форме тела) и опоясывающей его текстильной лентой пластиковое тело нагружали грузом 12,5 кг. Затем 120 мл жидкости наливали в вертикально ориентированный (для девочек, унисекс) цилиндр испытательной аппаратуры и засекали время до полного просачивания жидкости в подгузник (время просачивания 1).

По истечении времени ожидания соответственно 20 минут проводили второе (время просачивания 2) и третье (время просачивания 3) измерения с тем же количеством жидкости (120 мл).

Rewet (намокание) с так называемым Канга-тестом Штокгаузена S.OSSE.204-3.0, измеренное на подгузнике:

Для определения характера намокания после полного просачивания третьего количества жидкости выжидали 20 минут, подгузник извлекали из измерительной аппаратуры и раскладывали на столе. Взвешенную стопку из трех фильтровальных бумаг с удельной массой 40 г/м2 каждая клали на место проникновения жидкости в подгузник и нагружали грузом весом 1270 г (что соответствует сжимающей нагрузке около 20 г/см2). Через 20 минут стопку фильтровальных бумаг взвешивали. Чем ниже значение, тем более сухой остается кожа ребенка.

| Таблица 2 | ||||

| Результаты времени просачивания (Strike Thriough Time) и Rewet, определявшиеся так называемым методом Канга. | ||||

| Размер | Канта-тест | |||

| подгузников "maxi plus" | Время просачивания (с) после 1-й, 2-й, 3-й заливок жидкостью | Намокание | ||

| 1х | 2х | 3х | (г) | |

| Фирменный подгузник N2 1 - оригинал | 13.5 | 27.5 | 34.0 | 37.2 |

| Фирменный подгузник № 1 - открыт | 11.3 | 25.5 | 33.0 | 31.5 |

| Фирменный подгузник № 2 - оригинал | 13.5 | 33.5 | 43.3 | 11.9 |

| Фирменный подгузник № 2 - открыт | 14.0 | 52.3 | 60.0 | 0.44 |

| Фирменный подгузник № 3 - оригинал | 22.2 | 30.3 | 53.5 | 16.1 |

| Фирменный подгузник № 3 - открыт | 23.1 | 47.9 | 65.2 | 20.9 |

| Подгузник с тисненым ВРС из примера 1 | 5.3 | 9.5 | 12.1 | 0.28 |

Из таблицы 2 видно, что нетканый материал, согласно изобретению, помещенный в подгузник в качестве ВРС, обладает заметно лучшими свойствами.

Сопротивление ползучести

Для определения сопротивления ползучести высекали образцы форматом около 7×7 см и кондиционировали в лаборатории в течение 25 часов. Для определения среднеарифметического значения проводили по три отдельных измерения.

Образец нагружали в течение 72 часов при 45°С усилием 7,2 кПа. Нагружаемое место отмечали. После этого образец извлекали из печи и разгружали на 2 минуты. Затем измеряли толщину со сжимающим усилием 0,5 кПа и площадью 25 см2. После отдыха (перерыва) в течение 2 и 24 часов толщину измеряли снова.

| Таблица 3 | ||||

| Измерение толщины после термовыдержки (сопротивление стойкости) и после разного времени отдыха без нагрузки | ||||

| Испытуемый образец | Исходная толщина перед | После выдержки в течение 72 часов при 45°С и усилии 7,2 кПа и после времени отдыха t | ||

| нагрузкой при 45°С | t=0 | 1=2ч | t=244 | |

| мм, при 0,5 кПа | мм, при 0,5 кПа | мм, при 0,5 кПа | мм, при 0,5 кПа | |

| Пример 1 без тиснения | 0.92 | 0.59 | 0.63 | 0.68 |

| Пример 1 с трехмерным тиснением | 2.56 | 0.67 | 0.72 | 0.91 |

| Эталон | 1.87 | 0.51 | 0.54 | 0.60 |

Исходная толщина эталонного образца с традиционным тиснением (гофрировкой) показывает уже после нагрузки 0,5 кПа заметно меньшую толщину, чем в примере 1 с трехмерным тиснением способом согласно изобретению.

Удельный объем (SV)

Толщину d измеряли под нагрузкой 0,50 и 6,2 кПа. Путем нижеследующего перерасчета получали значение удельного объема в см3/г (обратное значение удельной объемной плотности):

SV=(d/FG)×1000 (см3/г)

При этом FG обозначает удельную массу нетканого материала в г/м2, а d - толщину в мм.

| Таблица 4 | ||||

| Удельный объем. | ||||

| Испытуемый образец | Удельный объем (см3/г) | Относительный удельный объем (%) | ||

| При 0,5 кПа | При 6,2 кПа | При 0,5 кПа | При 6,2 кПа | |

| Пример 1 без тиснения | 15.3 | 11.6 | 100 | 100 |

| Пример 1 с трехмерным тиснением | 42.6 | 14.7 | 278 | 127 |

1. Изделие из нетканого материала с трехмерным тиснением, в частности, плоской формы, отличающееся тем, что нетканый материал (1) состоит из волокон и/или элементарных нитей (3) и имеет с обеих своих сторон зоны (5, 7) с равномерно или неравномерно чередующимися возвышениями (4а, 8а) и углублениями (4b, 8b), отделенные друг от друга поперек направления (2) протяжки материала нетиснеными сплошными участками (6), кото