Установка для расфасовки сыпучих продуктов в барабаны

Иллюстрации

Показать всеИзобретение предназначено для фасовки токсичных и взрыво-пожароопасных сыпучих продуктов в тройную упаковку (два полиэтиленовых вкладыша, размещенные один в другом и помещенные в барабан). Установка содержит конвейер для транспортировки барабанов, систему подачи продукта с накопительной емкостью и устройством дозирования, установку для наполнения барабана, содержащую транспортный контейнер, установленный с возможностью вертикального возвратно-поступательного перемещения между загрузочным патрубком и барабаном. В установке имеются два устройства для запайки вкладышей, одно для дистанционной запайки внутреннего вкладыша снабжено приспособлением для удаления воздуха из полости вкладыша, включающим установленный с возможностью вертикального перемещения диск со сквозным отверстием и резиновой камерой, которая сообщена с приспособлением для нагнетания и отсоса воздуха. Установка и устройство для дистанционной запайки размещены в закрытой камере, снабженной двумя выдвижными модулями для перемещения барабана внутри камеры. Изобретение обеспечивает вывод воздуха из полости внутреннего вкладыша, проведение процесса в безударном и беспылевом режиме с ограничением попадания света на фасуемый продукт, а также выполнение фасовки и запайки в дистанционном режиме. 9 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к оборудованию для расфасовки токсичных и взрыво-пожароопасных сыпучих продуктов в барабаны и может быть использовано в химической и другой промышленности.

Обязательным условием фасовки токсичных и взрыво-пожароопасных продуктов, таких, как, например, мягчитель резины М-2, является использование тройной упаковки - два мягких полиэтиленовых пакета (вкладыша), расположенные один в другом, с раздельной поперечной запайкой, помещенные в барабан.

По требованиям взрыво-пожаробезопасности процесс фасовки должен быть безударным.

По санитарным и экологическим требованиям процесс фасовки и упаковки, включая запайку внутреннего вкладыша, должен быть беспылевым и осуществляться дистанционно.

По технологическим требованиям для сохранения качественных показателей фасуемого сыпучего продукта он не должен контактировать с прямыми лучами солнечного или иного света и допускается лишь кратковременный контакт продукта с воздухом.

Наиболее близкой по технической сущности к предлагаемому изобретению является установка для расфасовки сыпучих продуктов в барабаны, включающая тележечный конвейер для транспортировки барабанов между технологическими рабочими позициями, устройство для установки порожних барабанов, узел подготовки барабанов (установки вкладышей в порожние барабаны), узел наполнения барабанов, включающий систему подачи сыпучего продукта и устройство дозирования, узел завальцовки крышек барабанов, маркировочное устройство и устройство для снятия наполненных барабанов с конвейера (А.С. СССР № 1414709, кл. В 65 В 1/00).

Указанная установка непригодна для фасовки токсичных и взрыво-пожароопасных сыпучих продуктов.

Задачей изобретения является обеспечение фасовки сыпучего продукта в тройную упаковку с обеспечением вывода воздуха из полости внутреннего вкладыша, проведение процесса в безударном и беспылевом режиме с ограничением попадания света на фасуемый продукт, а также выполнение технологических операций фасовки продукта и запайки внутреннего вкладыша в дистанционном режиме.

Указанная задача решается тем, что установка для расфасовки сыпучих продуктов в барабаны, включающая конвейер для транспортировки барабанов между технологическими рабочими позициями, приспособление для подготовки барабанов, систему подачи сыпучего продукта с накопительной емкостью и устройством дозирования, установку для наполнения барабана, устройство для запайки вкладыша и устройство для завальцовки барабанов, согласно изобретению дополнительно включает устройство для дистанционной запайки внутреннего вкладыша с приспособлением для удаления воздуха из полости вкладыша перед запайкой, которые совместно с установкой для наполнения барабана размещены в закрытой камере, снабженной средством для перемещения барабана между технологическими рабочими позициями, размещенными внутри камеры, а установка для наполнения барабана дополнительно включает транспортный контейнер, установленный с возможностью вертикального возвратно-поступательно перемещения между загрузочным патрубком и заполняемым барабаном. При этом транспортный контейнер представляет собой цилиндрический корпус с диаметром, равным 0,7-0,95 диаметра барабана, снабженный в нижней части двумя выпускными окнами с подвижным затвором и днищем, образованным двумя прямоугольными пластинами, соединенными между собой под углом 60-90° и размещенными внутри цилиндрического корпуса таким образом, что для обеспечения стока сыпучего продукта из транспортного контейнера вершина угла направлена вверх, а противоположные кромки пластин совмещены с нижним торцом корпуса для создания герметичного уплотнения между днищем транспортного контейнера и основанием подвижного затвора, на нижнем торце корпуса жестко закреплено кольцо в форме усеченного конуса с углом наклона образующей, равным углу соединения пластин, а подвижный затвор для выпускных окон транспортного контейнера установлен с возможностью возвратно-поступательного скольжения по внешней стороне цилиндрического корпуса и выполнен на 1/3 высоты цилиндрическим и на 2/3 высоты коническим. Кроме того, устройство для удаления воздуха из полости вкладыша включает установленный с возможностью вертикального возвратно-поступательного перемещения жесткий диск со сквозным отверстием и закрепленной по его окружности резиновой камерой, внутренняя полость которой сообщена с приспособлением для нагнетания и отсоса воздуха. Кроме того, узел подготовки барабана снабжен приспособлением (кондуктором) для раздельной разбортовки вкладышей на барабане, которое состоит из двух кольцевых обойм, соединенных между собой двумя диаметрально расположенными дугообразными стойками, при этом верхняя обойма снабжена фиксаторами для внутреннего вкладыша, а нижняя снабжена зажимами для разбортованного внешнего вкладышем, причем диаметр нижней обоймы равен диаметру барабана, а соотношение диаметров верхней и нижней обойм составляет 1,3-1,6:1,0. Кроме того, система подачи сыпучего продукта размещена над закрытой камерой и связана с устройством дозирования вертикальным трубопроводом, который на входе снабжен шлюзовым питателем, а на выходе - регулируемыми заслонками и загрузочным патрубком. Кроме того, устройство дозирования выполнено в виде весоизмерительной платформы и установлено с возможностью горизонтального возвратно-поступательного перемещения в верхней части закрытой камеры. Кроме того, средство перемещения барабана внутри закрытой камеры представляет собой два выдвижных модуля, выполненных в виде рамочного каркаса с одной заглушенной стенкой, размер и форма которой повторяют размер и форму проема для ввода и вывода барабана, и ограничителями хода барабана в форме полукруга, установленными на днищах модулей, а сами модули установлены с возможностью возвратно-поступательного перемещения в горизонтальной плоскости под углом 120-180° друг к другу. Кроме того, закрытая камера снабжена направляющими, расположенными таким образом, что совместно с ограничителями хода барабана, установленными на модулях, конструируют внутри камеры замкнутое пространство для перемещения барабана между технологическими рабочими позициями. Кроме того, закрытая камера снабжена системой пылеулавливания и системой подачи подогретого воздуха в зону дозирования продукта в транспортный контейнер.

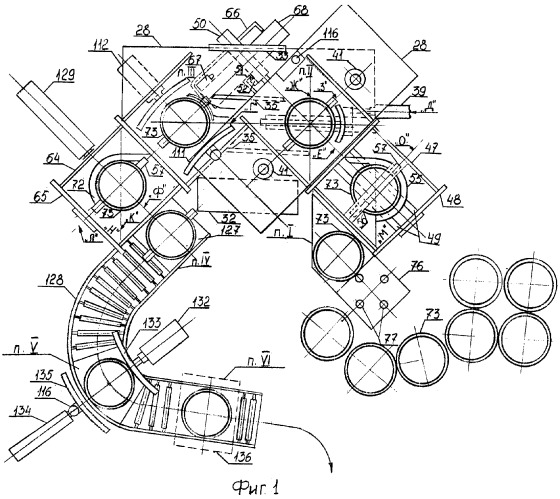

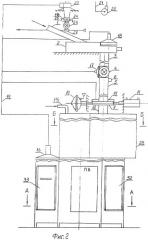

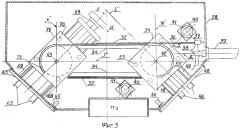

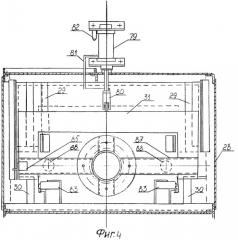

Предлагаемое изобретение поясняется чертежами, где на фиг.1 представлена общая технологическая схема фасовки сыпучего продукта в барабаны; на фиг.2 - схема подачи сыпучего продукта с системой пылеулавливания; на фиг.3 - нижний разрез закрытой камеры, вид А; на фиг.4 - верхний разрез закрытой камеры вид Б; на фиг.5 - последовательный процесс подготовки барабана к операции наполнения; на фиг.6 - схема узла наполнения барабана; фиг.7 - нижняя часть транспортного контейнера; фиг.8 - устройство для запайки внутреннего вкладыша.

Установка включает систему подачи сыпучего продукта для расфасовки (фиг.2), состоящую из наклонного трубопровода 1, соединяющего мельницу (на схеме не показана) с ситовым устройством 2, на выходе из которого вертикально установлены транспортный трубопровод 3, шлюзовой питатель 4, трубопровод 5, выполняющий функцию накопительной емкости и оснащенный сигнализатором уровня 6, исполнительным механизмом в виде шлюзовой камеры 7 (см. фиг.6) с двумя подвижными заслонками 8 и 9, управляемыми пневмоприводами 10 и 11, загрузочный патрубок 12; систему пылеулавливания, состоящую из опоясывающих 13, 14, 15 и зонтичных 16, 17, 18 устройств пылеулавливания (см. фиг.2), соединенных линиями воздуховодов 19 с входом циклона 20, выход которого по линии 21 соединен с вентилятором 22, который по линии 23 соединен с общей системой санитарной очистки (на схеме не показана); систему возврата, собранного системой пылеулавливания, сыпучего продукта в технологическую схему, включающую накопительную емкость 24 с наружным обогревом, патрубок 25 со шлюзовым питателем 26 и выходным патрубком 27.

Установка включает шесть взаимосвязанных технологических рабочих позиций I, II, III, IV, V, VI, две из которых (II и III) расположены в закрытой камере 28. Закрытая камера 28 (см. фиг.4) содержит закрепленные на корпусе камеры в верхней ее части две установочные площадки в виде рамы: большую 29 и малую 30, разделенные между собой воздушным проемом, предназначенным для установки весоизмерительной платформы 31. На корпусе камеры 28 снаружи размещен пульт управления (ПУ), выполнены два проема 32 и 33 для ввода и вывода барабанов в камеру 28 (см. фиг.2) и с противоположной стороны выполнен аварийный вход (АВ) в камеру 28; внизу в центральной части камеры 28 параллельно горизонтальной оси Г установлены две перекладины 34, над которыми на высоте около 0,25 м, параллельно друг другу в горизонтально плоскости закреплены две полосы 35 и направляющая 36 для возвратно-поступательного перемещения ограничителя 37, с дугообразной пластиной 38, закрепленной на штоке пневмоцилиндра 39; по оси Д, параллельной оси Г, на равном расстоянии от точки пересечения осей Г, Е и Ж по оси 3 на штоках установлены два пневмоцилиндра 40 и 41. В точке пересечения осей Г, Е, Ж и З, установлен конечный выключатель 42. В точке пересечения осей Г, Л и К установлен конечный выключатель 43; на внутреннем каркасе камеры 28 установлены конечные выключатели 44 и 45. Установка содержит платформу 46, на которой установлен выдвижной транспортный модуль "М" (см. фиг.1) с возможностью возвратно-поступательного перемещения в горизонтальной плоскости; транспортный модуль "М" представляет собой рамочный каркас 47 с заглушенной правой боковой стенкой 48, размер и форма которой повторяют размер и форму проема 32, и установлен на двух направляющих 49, закрепленных на штоке пневмоцилиндра 50 совместно с рычагом 51 для конечного выключателя 52. На направляющих 49 на пружинных амортизаторах 53 (см. фиг.3) закреплена площадка 54 с установленными на ней на высоте 0,25 м ограничителем 55 в форме полукруга и на высоте около 1,0 м по оси О перекладиной 56 (см. фиг.1), которая предназначена для установочной ориентации кондуктора 57. Кондуктор 57 состоит из двух обойм: нижней 58 и верхней 61, соединенных между собой двумя диаметрально расположенными дугообразными стойками 60, при этом верхняя обойма 61 снабжена фиксаторами 62 для внутреннего вкладыша, а нижняя обойма 58 снабжена четырьмя зажимами 59 для устойчивого крепления кондуктора на барабане с разбортованным внешним вкладышем; диаметр нижней обоймы равен диаметру барабана, а соотношение диаметров верхней и нижней обойм составляет 1,5:1,0. Установка содержит также платформу 63 (см. фиг.1 и 3) с установленным на ней транспортным модулем "Н" с возможностью возвратно-поступательного перемещения в горизонтальной плоскости; транспортный модуль "Н" выполнен в виде рамочного каркаса 64 с заглушенной левой боковой стенкой 65, форма и размер которой повторяют форму и размер проема 33, рамочный каркас 64 совместно с рычагом 66 для конечного выключателя 67 закреплен на штоке пневмоцилиндра 68 для скольжения по двум направляющим 69, на которых на пружинных амортизаторах 70 закреплена площадка 71 с установленным на ней на высоте 0,25 м ограничителем 72 в форме полукруга. Причем модули "М" и "Н" установлены с возможностью возвратно-поступательного движения в горизонтальной плоскости под углом 120-180 друг к другу.

Технологическая рабочая позиция I - зона формирования и ввода в камеру 28 тройной упаковки (см. фиг.1 и 5), включающей барабан 73 и два мягких полиэтиленовых пакета (вкладыша) один в другом, внешний 74 и внутренний 75. Позиция I включает ступенчатую площадку 76 с установочными отверстиями 77 для рамочной стойки 78.

Технологическая рабочая позиция II - зона дозирования и заполнения упаковки сыпучим продуктом (см. фиг.4 и 6) включает весоизмерительное устройство, состоящее из П-образной весоизмерительной платформы 31 балочного типа, снабженной тензометрическими датчиками и блоком управления для исполнительного механизма и установленной на раме 29 с возможностью горизонтального возвратно-поступательного перемещения при помощи пневмопривода 79, на штоке 80 которого также закреплен рычаг 81 для конечного выключателя 82; два конечных выключателя 83, установленных на скобах 84; два конечных выключателя 85, закрепленных на скобах с упорами 86; две посадочные пластины 87 с кольцевыми гнездами 88 для штоков 40 пневмоцилиндров 41, выполненными на нижней плоскости пластин, пластины 87 жестко соединены с транспортным контейнером 89 в его верхней части. Транспортный контейнер 89 содержит полый цилиндрический корпус, в нижней части которого расположены два выпускных окна 90 и днище 91, образованное двумя пластинами, соединенными между собой под углом 60-90° таким образом, что вершина угла направлена вверх и расположена внутри корпуса перпендикулярно оси П, а нижние кромки пластин совмещены с нижним торцом корпуса контейнера; на нижнем торце корпуса также закреплено кольцо в форме усеченного конуса 92, образующая которого имеет угол наклона такой же, как у днища 91, и является продолжением корпуса контейнера 89, основанием для подвижного затвора 93. Подвижный затвор 93 состоит из двух частей: нижней цилиндрической части, составляющей 1/3 его высоты, и конической части, составляющей 2/3 его высоты характеризуется и, соотношением диаметров 1,0: 1,55; коническая часть заканчивается кольцевой обоймой 94, где между внешней стенкой транспортного контейнера 89 и внутренней частью подвижного затвора 93 имеется зазор 95 для прохода вытесняемого воздуха из упаковки при заполнении ее сыпучим продуктом.

Технологическая рабочая позиция III - установка для дистанционной запайки внутреннего вкладыша (см. фиг.1 и 8) - содержит пневмоцилиндр 96 с конечным выключателем 97, на штоке которого по оси Р закреплены рычаг 98, металлический диск 99 со сквозным отверстием 100 и резиновой камерой 101, имеющей входной канал 102; пневмоцилиндр 103 с конечным выключателем 104, закрепленный на оси 105, на штоке пневмоцилиндра 103 установлен рычаг 106 и закреплена с возможностью свободного скольжения в отверстии на конце штока дуга 107, один конец которой закреплен на оси 108 подвижной стойки 109, висящей на оси 110, а на другом конце Т-образно закреплен вогнутый патрубок 111; пневмоцилиндр 112 с конечным выключателем 113, на штоке которого закреплены рычаг 114 и Т-образно закреплен выгнутый патрубок 115, который мягкими вставками соединен, также как и линия обогрева накопительной емкости 24, с паропроводом 116; пневмоцилиндр 112 установлен на подставе 117 на уровне предполагаемого поперечного шва на внутреннем вкладыше 75. Установка содержит также систему для вывода воздуха из внутреннего вкладыша, которая включает жестко закрепленный на корпусе камеры 28 пневмоцилиндр 118, на штоке которого жестко закреплена цилиндрическая камера 119 с выходным патрубком, соединенным с входным каналом 102 резиновой камеры 101. Причем камера 119 дополнительно закреплена на косынке 120, а внутри камеры 119 на штоке пневмоцилиндра установлен поршень 121 с возможностью вертикального возвратно-поступательного перемещения по оси "С", по которой в днище камеры 119 установлен конечный выключатель 122, и пневмоцилиндр 123, к корпусу которого жестко закреплена цилиндрическая камера 124, внутри которой на штоке пневмоцилиндра 123 закреплен поршень 125 с возможностью вертикального возвратно-поступательного перемещения по оси "Т" внутри камеры, по которой установлен конечный выключатель 126, при этом камера 124 имеет линию связи со сквозным отверстием 100 в металлической обойме 99.

Технологическая рабочая позиция IV - зона вывода из камеры 28 затаренного барабана 73 с запаянным поперечным швом на внутреннем вкладыше 75 (см. фиг.1) - содержжит площадку 127 для приема затаренного барабана из модуля "Н", соединенную с конвейером 128, напротив которой установлен пневмоцилиндр 129, на штоке которого закреплена полукруглая пластина 130 для выталкивания барабана 73 из модуля "Н" на площадку 127.

Технологическая рабочая позиция V - установка для запайки внешнего вкладыша 74 - содержит площадку 131 для затаренного барабана, пневмоцилиндр 132, на штоке которого Т-образно закреплен вогнутый "холодный" патрубок 133, пневмоцилиндр 134, на штоке которого Т-образно закреплен выгнутый "горячий" патрубок 135, соединенный мягкой вставкой с паропроводом 116.

Технологическая рабочая позиция VI - узел для завальцовки крышки барабана 73, представляющий собой закаточный станок 136.

Установка работает следующим образом: для функционирования установки включают подачу сжатого воздуха, пара и электроэнергии, обеспечивая контроль наличия требуемого давления в системе управления пневмоцилиндрами, требуемой температуры греющих элементов 116, 135 и накопительной емкости 24, регулирования температуры воздуха в зоне транспортного контейнера 89 при его загрузке на весоизмерительную платформу 31. Все штоки находятся внутри своих пневмоцилиндров и транспортные модули "М", "Н" находятся в камере 28. Включают систему пылеулавливания. Транспортный контейнер 89 находится в нижнем положении над площадкой 54. Работа схемы фасовки и запайки вкладыша 75 внутри камеры 28 синхронизируется по рабочим циклам схемы программного управления микропроцессоров (контролеров) (на схеме не указана). При включении на пульте ПУ кнопки "Пуск" заслонки 8 и 9, управляемые пневмоцилиндрами 10 и 11, перекрывают шлюзовой канал 7. Пневмоцилиндр 123 штоком перемещает поршень 125 в цилиндрической камере 124 в нижнее положение до контакта с конечным выключателем 126, а пневмоцилиндры 41 на штоках 40 поднимают транспортный контейнер 89 на посадочных пластинах 87, которые при подъеме проходят через воздушный проем до контакта с конечными выключателями 85, которые подают сигнал пневмоцилиндру 79 на горизонтальное перемещение весоизмерительной платформы 31 по раме 29 через воздушный проем на раму 30 до контакта с конечными выключателями 83, подающими управляющий сигнал на возврат штоков 40 в пневмоцилиндры 41, и при движении вниз транспортный контейнер 89 на посадочных пластинах 87 устанавливается на весоизмерительной платформе 31, которая фиксирует и обнуляет вес транспортного контейнера 89, и одновременно в зоне дозирования корпус контейнера обдувается теплым воздухом для поддержания температуры воздушной среды на 5-10°С выше, чем температура поступающего из технологической схемы сыпучего продукта, для уменьшения его адгезионных свойств (система обдува и схема управления не показаны). Включают систему подачи сыпучего продукта с выдачей управляющего сигнала на открытие шлюзового канала 7 заслонками 8 и 9 и производят заполнение транспортного контейнера 89 сыпучим продуктом на 90% от требуемого веса, после чего грузоприемная платформа, весоизмерительная платформа 31 из своей схемы управления посылает промежуточный сигнал пневмоцилиндру 11 на закрытие заслонкой 9 своей зоны, составляющей 80% площади шлюзового канала 7, и управляя пневмоприводом 10, заслонки 8 заполняют транспортный контейнер сыпучим продуктом до 100% заданного веса. При достижении требуемого веса подается сигнал на поднятие штоков 40 из пневмоцилиндров 41 при условии, что модуль "М" находится в внутри камеры 28, т.к. одновременно с включением системы подачи сыпучего продукта, подается сигнал пневмоцилиндру 50 на выдвижение транспортного модуля "М" из камеры 28 на фиксированное время, необходимое для подготовки барабана 73 и установки его под загрузку.

Перед выдвижением модуля "М" из камеры 28 оператор на ступенчатой площадке 76 осуществляет подготовку барабана 73 следующим образом: на стойку 78, установленную в отверстия 77, последовательно надевает два полиэтиленовых вкладыша, полученную сборку снимает с площадки 76, переворачивает в пространстве нл 180°, опускает в барабан 73 и разбортовывает внешний вкладыш 74. Затем на верхнюю кромку барабана 73 с разбортованным внешним вкладышем устанавливает кондуктор 57 нижней обоймой 58 с зажимами 59 для устойчивого крепления кондуктора на барабане, края внутреннего вкладыша протягивает сквозь верхнюю обойму 61 кондуктора 57, разбортовывает и закрепляет на фиксаторах 62. Подготовленный барабан 73 оператор устанавливает на площадку 54, плотно прижимая к ограничителю, ориентируя дугообразные стойки 60 кондуктора 57 над перекладиной 56 по оси О таким образом, чтобы они не препятствовали операции запайки вкладыша внутреннего 75. По окончании фиксированного времени модуль "М" усилиями пневмоцилиндра 50 втягивается в камеру 28, где площадка 54 с подготовленным барабаном 73 устанавливается под транспортным контейнером 89, при этом ограничители 55 модуля "М" и ограничители 72 модуля "Н" совместно с полосами 35 совмещаются и формируют замкнутое пространство для перемещения барабана 73 между позициями II и III. Штоки 40 пневмоцилиндров 41 при подъеме вверх подхватывают транспортный контейнер 89 и поднимают его до контакта пластин 87 с конечными выключателями 85, подающими команду пневмоцилиндру 79 на возврат грузоприемной платформы весоизмерительной платформы 31 в исходное положение. При этом размыкаются контакты конечных выключателей 83 с освобождением воздушного проема и подается команда на возврат штоков 40 в пневмоцилиндры 41. Транспортный контейнер 89 опускается в подготовленный барабан 73, а новая порция сыпучего продукта накапливается в трубопроводе 5 при закрытой шлюзовой камере 7 заслонками 8 и 9 и контролируется уровнемером 6, при максимальном заполнении продуктом бункера 5 система подачи продукта отключается. При движении вниз транспортного контейнера 89 затвор 93 останавливается на верхней обойме 61 кондуктора 57 и кольцевой обоймой зажимает разбортованный вкладыш 75, затем открываются выпускные окна 90, транспортный контейнер 89 продолжает движение вниз и останавливается на расстоянии около 10 см от дна барабана 73.

Сыпучий продукт выгружается из контейнера 89, равномерно вытесняя воздух из внутренней полости вкладыша 75 через зазор 95 в систему пылеулавливания через пылеулавливающее устройство 13. При этом под воздействием веса транспортного контейнера 89 с продуктом площадка 54 проседает на пружинах 53 и замыкает конечный выключатель 42, а система программного управления (на схеме не показана) включает одновременно две временные паузы: десятисекундная - после окончания которой дается команда пневмоцилиндру 41 на подъем транспортного контейнера 89, во время его подъема заканчивается досыпка продукта во вкладыш 75, подхватывается подвижной затвор 93, который закрывает выпускные окна 90 при подъеме транспортного контейнера 89, и герметизируется в нижней части усеченным конусом 92, транспортный контейнер 89 поднимается на весоизмерительную платформу 31 для повторения следующего цикла дозирования сыпучего продукта; двадцатисекундная пауза, необходимая для вывода транспортного контейнера 89 из горловины кондуктора 57, после которой дается команда пневмоцилиндру 39 на перемещение барабана 73 с площадки 54 на площадку 71 до упора с ограничителем 72. При снятии груза с площадки 54 размыкается конечный выключатель 42, а площадка 71 с загруженным барабаном 73 проседает на пружинах 70 и замыкает конечный выключатель 43.

Включается пневмоцилиндр 96, шток которого опускает вовнутрь кондуктора 57 и вкладыша 75 металлическую обойму 99 с резиновой камерой 101, и при прохождении ею сквозь верхнюю обойму 61 кондуктора 57 на расчетную глубину h рычагом 98 замыкается выключатель 97, включающий пневмоцилиндр 118, шток которого, перемещая вниз поршень 121 в камере 119, замыкает конечный выключатель 122, включающий пневмоцилиндр 123, и одновременно вытесняет воздух из камеры 119 объемом Vi через канал 102 в камеру 101, которая, увеличиваясь в объеме таким образом разравнивает и распирает внутреннюю поверхность вкладыша 75, образуя пневмозатвор, при этом кромка вкладыша 75 просаживается и снимается с фиксаторов 62, а шток пневмоцилиндра 123 с паузой в три секунды начинает поднимать поршень 125 в камере 124, который, поднимаясь, создает разрежение через сквозной канал 100 в пространстве между пневмозатвором и сыпучим продуктом во внутренней полости вкладыша 75. Круг, образованный стенками внутреннего вкладыша 75, стремится сложиться в плоскую стенку, вкладыш 75 проседает вниз, скользя по камере 101, которая, действуя как скребок, очищает внутреннюю поверхность вкладыша 75, образуя чистую круговую полосу высотой до 20 см, подготовленную в сварке поперечного шва. Одновременно с размыканием конечного выключателя 126включается пневмоцилиндр 103, шток которого, на дуге 107 подводит к месту сварки будущего шва Т-образно закрепленный вогнутый "холодный" патрубок 111, который расправляет с внешней стороны вкладыш 75. Одновременно включается рычагом 106 через конечный выключатель 104 пневмоцилиндр 112, шток которого, перемещаясь горизонтально, подводит "горячий" Т-образно закрепленный выгнутый патрубок 115 с другой внешней стороны вкладыша 75, и в зоне встречи патрубков на оси Р на вкладыше 75 пропаивается поперечный шов, одновременно при контакте патрубков 111 и 115 рычаг 114 замыкает конечный выключатель 113 и система программного управления последовательно возвращает в исходное положение штоки пневмоцилиндров 112 и 103. После этого возвращается шток в пневмоцилиндр 118, где поршень 121, поднимаясь вверх, возвращает вытесненный воздух через канал 102 в камеру 119, а камера 101 принимает первоначальный объем. Через пятисекундную паузу шток пневмоцилиндра 96 поднимает вверх металлическую обойму 99 с камерой 101, после возвращения камеры 101 к первоначальному объему исчезает пневмозатвор. Одновременно система управления дает сигнал пневмоцилиндру 123 вернуть шток в исходное положение, при этом поршень 125 на штоке опускается до контакта с конечным выключателем 126 в камере 124, и пневмоцилиндру 68 на вывод модуля "Н" из камеры 28, при этом со стороны оператора открывается проем сквозь рамочный каркас 64 перед площадкой 127, рычаг 66 замыкает конечный выключатель 67, который дает сигнал пневмоцилиндру 129 о выводе штока 130, который перемещает с площадки 71 на площадку 127 заполненный барабан 73 с запаянным поперечным швом на вкладыше 75. После снятия груза с площадки 71 конечный выключатель 43 размыкается, системой управления дается сигнал на возврат штока 130 в пневмоцилиндр 129 и далее последовательно пневмоцилиндру 68 на возврат модуля "Н" в камеру 28 для выполнения следующего цикла дистанционной сварки шва на внутреннем вкладыше 75 очередного заполненного барабана. С площадки 127 барабан 73 по конвейеру 128 поступает на площадку 131, где при помощи "холодного" патрубка 133 и "горячего" патрубка 135, управляемых пневмоцилиндрами 132 и 134, запаивают поперечный шов на внешнем вкладыше 74, затем на закаточном станке 136 завальцовывают крышку барабана 73 и перемещают его в накопитель. Далее весь цикл работы повторяется в указанной последовательности.

1. Установка для расфасовки сыпучих продуктов в барабаны, включающая конвейер транспортировки барабанов между технологическими рабочими позициями, приспособление для подготовки барабанов, систему подачи сыпучего продукта с накопительной емкостью и устройством дозирования, установку для наполнения барабана, устройство для запайки вкладыша и устройство для завальцовки барабана, отличающаяся тем, что установка дополнительно включает устройство для дистанционной запайки внутреннего вкладыша с приспособлением для удаления воздуха из полости вкладыша перед запайкой, которые совместно с установкой для наполнения барабана размещены в закрытой камере, снабженной средством для перемещения барабана между рабочими технологическими позициями, размещенными внутри камеры, а установка для наполнения барабана дополнительно включает транспортный контейнер, установленный с возможностью вертикального возвратно-поступательного перемещения между загрузочным патрубком и заполняемым барабаном.

2. Установка по п.1, отличающаяся тем, что транспортный контейнер представляет собой цилиндрический корпус с диаметром, равным 0,7-0,95 диаметра барабана, снабженный в нижней части двумя выпускными окнами с подвижным затвором и днищем, образованным двумя прямоугольными пластинами, соединенными между собой под углом 60-90° и размещенными внутри цилиндрического корпуса таким образом, что вершина угла направлена вверх, а противоположные кромки пластин совмещены с нижним торцом корпуса, на нижнем торце корпуса жестко закреплено кольцо в форме усеченного конуса с углом наклона образующей, равным углу соединения пластин.

3. Установка по п.2, отличающаяся тем, что подвижной затвор для выпускных окон транспортного контейнера установлен с возможностью возвратно-поступательного скольжения по внешней стороне цилиндрического корпуса и выполнен на 1/3 высоты цилиндрическим и на 2/3 высоты коническим.

4. Установка по п.1, отличающаяся тем, что устройство для удаления воздуха из полости вкладыша включает установленный с возможностью вертикального возвратно-поступательного перемещения жесткий диск со сквозным отверстием и закрепленной по его окружности резиновой камерой, внутренняя полость которой сообщена с приспособлением для нагнетания и отсоса воздуха.

5. Установка по п.1, отличающаяся тем, что узел подготовки барабана снабжен приспособлением для раздельной разбортовки вкладышей на барабане, которое состоит из двух кольцевых обойм, соединенных между собой двумя диаметрально расположенными дугообразными стойками, при этом верхняя обойма снабжена фиксаторами для внутреннего вкладыша, а нижняя - зажимами для разбортованного внешнего вкладыша, причем диаметр нижней обоймы равен диаметру барабана, а соотношение диаметров верхней и нижней обойм составляет 1,3-1,6:1,0.

6. Установка по п.1, отличающаяся тем, что система подачи сыпучего продукта размещена над закрытой камерой и соединена с устройством дозирования вертикальным трубопроводом, который на входе снабжен шлюзовым питателем, а на выходе - регулируемыми заслонками и загрузочным патрубком.

7. Установка по п.1, отличающаяся тем, что устройство дозирования включает весоизмерительную платформу П-образного типа, установленную с возможностью возвратно-поступательного движения по горизонтали в верхней части камеры.

8. Установка по п.1, отличающаяся тем, что средство для перемещения барабана внутри закрытой камеры представляет собой два выдвижных модуля, выполненных в виде рамочного каркаса с одной заглушенной стенкой, размер и форма которой повторяют размер и форму проема для ввода и вывода барабана в камеру, и снабженных ограничителями хода барабана в форме полукруга, закрепленными на днищах выдвижных модулей, причем выдвижные модули установлены с возможностью возвратно-поступательного движения в горизонтальной плоскости под углом 120-180° друг к другу.

9. Установка по п.8, отличающаяся тем, что закрытая камера снабжена направляющими, расположенными таким образом, что совместно с ограничителями хода барабана, закрепленными на модулях, конструируют внутри камеры замкнутое пространство для перемещения барабана между технологическими позициями.

10. Установка по п.1, отличающаяся тем, что закрытая камера снабжена системой пылеулавливания и системой подачи подогретого воздуха в зону дозирования продукта в транспортный контейнер.