Укупорочное средство из синтетического материала для емкостей

Иллюстрации

Показать всеИзобретение относится к укупорочному средству, выполненному из синтетического материала, свойства которого подобны или даже лучше свойств натуральной пробки, и который поэтому можно использовать во всех случаях, когда обычно используют натуральную пробку. Укупорочное средство служит затычкой для емкостей с вином или крепкими напитками. Укупорочное средство выполнено из эластомера посредством термоформования, причем вспененный эластомер можно получить путем вспенивания с помощью сверхкритической текучей среды. Изобретение обеспечивает хороший возврат укупорочного средства к прежней форме после сжатия, хорошую газонепроницаемость, возможность извлечения штопором без риска переноса загрязняющих материалов или веществ в содержимое бутылки. 18 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к укупорочному средству из синтетического материала, имеющему свойства, аналогичные или даже лучше свойств пробки, и которое может быть использовано во всех случаях, когда обычно используют пробку. В частности, укупорочное средство согласно изобретению является затычкой для контейнеров с вином или крепкими напитками.

Пробка является материалом, который в силу своих свойств - коррозионной устойчивости, упругого возврата формы после сжатия - обеспечивает хорошую герметизацию и газонепроницаемость, и который поэтому обычно используют для производства затычек для бутылок с вином среднего и хорошего качества.

Однако натуральная пробка, будучи материалом природного происхождения, имеет некоторые недостатки, которые делают ее применение все менее желательным. Во-первых, высокая стоимость, особенно у укупорочных средств из пробки высокого качества, и также то обстоятельство, что натуральную пробку трудно получать, ограничивают ее применение в еще большей степени для высококачественных вин или крепких напитков. Во-вторых, именно по той причине, что натуральная пробка является природным материалом, ее свойства в значительной степени непостоянны. Поэтому значительный процент винных бутылок приходится отбраковывать из-за таких дефектов укупорки, как утечка жидкости, или из-за характерного и неприятного «аромата пробки», придаваемого вину укупорочным средством из натуральной пробки плохого качества.

Укупорочные средства типа затычек для вина, выполненные из синтетического материала, уже известны. Они могут быть изготовлены из различных материалов, в частности - из эластомеров, таких как вспененный полиэтилен или его сополимеры, полистирол и его сополимеры, сополимер этилена и винилацетата, полиуретаны, полипропилены и пр. Хотя некоторые свойства известных укупорочных средств делают их аналогичными обычным затычкам из натуральной пробки, например - хорошее упругое восстановление формы после сжатия и хорошая газонепроницаемость, они все же имеют некоторые недостатки, из-за которых их применение может стать нецелесообразным.

В частности, в патенте США №5496862 (Supreme Corq) описаны затычки из термопластичного эластомера, т.е. из сополимера этилена и стирола/бутилена и стирола (СЭБС), который вспенивают посредством введения химического вспенивающего агента в количестве приблизительно от 3 до 5 вес.% относительно веса композиции. Хотя вспенивающий агент генерирует газ во время вспенивания полимера и поэтому частично удаляется из конечного продукта, все же определенное количество вспенивающего агента неизбежно остается в затычке в непрореагировавшей или деградированной форме. Ясно, что это является недостатком, поскольку это может привести к загрязнению содержимого бутылки.

Указанный патент также описывает возможность печатания надписей краской на затычке. Если эти надписи наносят на поверхности затычки, контактирующие с горловиной бутылки или с вином - что получает все большее распространение в данной области техники, то и в этом случае содержимое бутылки также может загрязняться этим укупорочным средством.

Поэтому имеется существенная потребность в укупорочных средствах, выполненных из синтетического материала, но имеющих свойства, подобные свойствам затычек из пробки, т.е.: хороший упругий возврат к прежней форме после сжатия, хорошая газонепроницаемость и возможность извлечения штопором традиционным образом, однако без недостатков затычек из пробки или недостатков затычек из пластика согласно уровню техники; в частности - без риска переноса загрязняющих материалов или веществ в содержимое бутылки.

Решаемая данным изобретением задача таким образом состоит в создании укупорочного средства, имеющего вышеописанные свойства.

Эта задача решается укупорочным средством для емкости, выполненным из синтетического материала в соответствии с прилагаемой формулой изобретения.

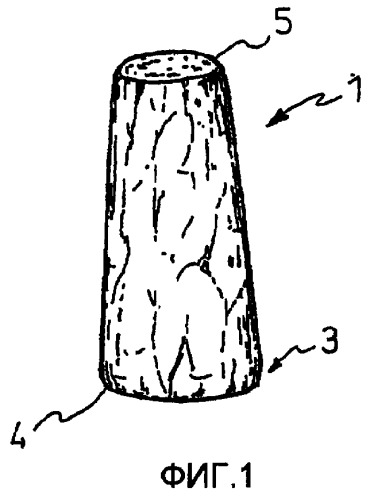

Другие признаки и преимущества укупорочного средства по изобретению будут понятны из нижеследующего описания некоторых предпочтительных вариантов, представленных в качестве неограничивающих примеров, со ссылкой на чертежи, на которых:

Фиг.1 - вид в перспективе затычки по изобретению,

Фиг.2 - сечение затычки по Фиг.1,

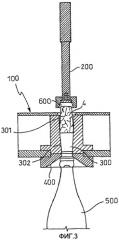

Фиг.3 - схематичный вид, показывающий в сечении часть укупорочной машины, которая может использоваться с затычками по изобретению.

Конкретный вариант выполнения укупорочного средства по изобретению показан на чертежах, где затычка, обозначенная в целом позицией 1, имеет по существу форму усеченного конуса, боковая поверхность которого не имеет однако выраженного наклона. Имеющая больший диаметр часть 3 предназначена для введения в горловину емкости. Поэтому благодаря своей форме она может оказывать большее герметизирующее давление на внутренние стенки горловины емкости, особенно вблизи области возможного контакта с жидкостью, тем самым повышая герметичность укупорки.

Внутренний ободок 4 затычки 1, определяющий место соединения боковой поверхности с нижней поверхностью затычки, которую вводят в горловину, закруглен, чтобы облегчить введение затычки. Разумеется, наружный ободок 5 может быть также закруглен. Это облегчает введение затычки в перевернутом положении пользователем, которому после откупоривания бутылки и при отсутствии соответствующего укупорочного устройства будет довольно трудно вернуть затычку в ее исходное положение в горловине.

На Фиг.3 показан укупорочный узел 100 укупорочной машины, приводимый поршнем 200. Укупорочный узел 100 имеет сквозное отверстие 300, выровненное с седлом 400, для удерживания горловины емкости 500. Укупорочный поршень 200, снабженный средством 600 захвата затычки 1, в свою очередь выровнен с отверстием 300.

Отверстие 300 имеет по существу цилиндрическую верхнюю часть 301 и сужающуюся вниз нижнюю часть 302 в форме усеченного конуса. Диаметр верхней части 301 по существу равен большему диаметру пробочного средства 1. Меньший диаметр нижней, имеющей форму усеченного конуса, части 302 отверстия с другой стороны по существу равен диаметру горловины емкости 500, или несколько меньше этого диаметра.

Во время укупорки затычка 1 вставляется в отверстие 300 укупорочного узла 100 под усилием поршня 200. После прохождения затычки через верхнюю цилиндрическую часть 301 отверстия 300 она входит в нижнюю часть 302 отверстия, прижимается к стенкам отверстия и при этом постепенно сжимается до тех пор, пока не примет на выходе диаметр, по существу равный диаметру горловины укупориваемой емкости 500, или несколько меньший этого диаметра. Таким образом, укупорочная операция значительно облегчается.

Последующее описание укупорочного средства по изобретению не следует понимать как ограниченное показанным на чертежах вариантом, поскольку оно может использоваться для укупорки емкостей независимо от своей формы или области применения.

Укупорочное средство по изобретению выполнено из пластикового материала с хорошими механическими свойствами, в частности с хорошим упругим возвратом формы после сжатия и с хорошими химическими/физическими характеристиками, такими как газонепроницаемость; и который также не имеет тенденции передавать токсичные соединения или неприятные запахи в содержимое бутылки.

Пластиковые материалы, которые можно использовать для укупорочного средства по изобретению, выбирают из вспененных эластомеров блок-сополимеров на основе стиролов, гидрированных блок-сополимеров на основе стиролов, смесей этих блок-сополимеров с полиолефинами, или силиконов.

Термин «блок-сополимеры на основе стиролов» предпочтительно означает в данном описании стирол-бутадиеновые, стирол-бутадиен-стирольные, стирол-изопрен-стирольные и стирол-этилен-бутилен-стирольные блок-сополимеры.

Термин «гидрированные блок-сополимеры на основе стиролов» предпочтительно означает стирол-бутадиеновые, стирол-бутадиен-стирольные, стирол-изопрен-стирольные и стирол-этилен-бутилен-стирольные блок-сополимеры и еще предпочтительнее стирол-бутадиеновые блок-сополимеры с уровнем гидрогенизации более 70%, предпочтительно - более 90%.

Термин «полиолефины» в данном описании предпочтительно означает полиэтилен, полипропилен низкой плотности, средней плотности или высокой плотности, или их сополимеры; этиленпропиленбутен и этиленвинилацетат.

Особенно предпочтительными гидрированными (гидрогенизированными) блок-сополимерами на основе стиролов являются блок-сополимеры, описанные в патентной заявке Японии JP S57-13360 (фирмы Japan Crown Cork Co. Ltd.). Описание этой заявки включено в данное описание путем ссылки в той степени, в которой оно относится к композициям гидрированных сополимеров и к их производству.

Предпочтительными для целей данного изобретения силиконами являются LSR-силиконы (LSR - жидкая силиконовая резина) и более предпочтительно - двухкомпонентные LSR-силиконы. Особо предпочтительным примером этих силиконов является Silopren LSR фирмы Байер и Silastic.

Пластиковый материал согласно изобретению должен быть вспенен для придания ему требуемых механических свойств, в частности - упругости, необходимой для хорошей герметизации укупорочного средства.

Полимерный материал вспенивают посредством добавления в него вспенивающего агента, способного генерировать газ в условиях термопластичного формования укупорочного средства. Как указано выше, вспенивающие агенты уровня техники имеют химическую природу, и поэтому могут оставлять токсичные остатки во вспененном материале; однако этого следует избегать в укупорочном средстве, которое должно контактировать с напитками.

Для устранения этой проблемы авторы изобретения разработали способ термоформования укупорочного средства, использующий текучую среду в сверхкритической фазе в качестве вспенивающего агента. Как известно, текучая среда в сверхкритической фазе является средой под таким давлением и при такой температуре, которые выше критического давления и критической температуры для этого вещества, в результате чего текучая среда приобретает свойства как жидкости, так и газа. Например, текучая среда будет обладать растворяющей способностью аналогично жидкости, но будет иметь поверхностное натяжение значительно ниже, чем у жидкости, и поэтому ее диффузия в растворе усилится.

Способ по изобретению предусматривает следующие стадии:

(a) обеспечения источника сверхкритической текучей среды при температуре и под давлением выше критических температуры и давления указанной текучей среды;

(b) предварительного нагревания полимерного материала до температуры выше критической температуры сверхкритической текучей среды, предпочтительно - до температуры размягчения или температуры плавления полимерного материала;

(c) насыщения полимерного материала, предварительно нагретого на стадии (b), сверхкритической средой, при этом поддерживая температуру и давление выше критических температуры и давления текучей среды в камере насыщения, предпочтительно смешивая предварительно нагретый полимерный материал и сверхкритическую текучую среду в камере, чтобы содействовать процессу насыщения;

(d) инжекции полимерного материала, предварительно нагретого и насыщенного сверхкритической текучей средой, в форму для укупорочных средств, снижения давления до уровня ниже критического давления сверхкритической текучей среды;

(e) выдерживания полимерного материала в форме до завершения формирования укупорочного средства.

Предпочтительной для вышеописанного способа сверхкритической средой является азот в сверхкритической фазе, у которого критические температура и давление составляют соответственно: Т=ок. -147°С и Р=ок. 3,389×106 Н/м2.

Процентная доля используемой сверхкритической среды относительно веса вспениваемой полимерной смеси будет зависеть от различных факторов, таких как тип используемого пластика, тип выбранной сверхкритической текучей среды, и условия инжекции и формования укупорочного средства. Процентная доля сверхкритической текучей среды предпочтительно составляет от 0,7 до 0,5%. Более предпочтительно процентная доля сверхкритической текучей среды составляет от 0,14% до 0,20% от веса вспениваемой полимерной смеси.

Согласно предпочтительному варианту изобретения в полимерную смесь также вводят различные добавки, например - красители или добавки, обеспечивающие более равномерное вспенивание материала.

На стадии (d) форма предпочтительно будет снабжена клапанами для выпуска газа. При инжекции в форму полимерного материала, предварительно нагретого и насыщенного сверхкритической текучей средой, первоначальные давление и температура этого материала быстро изменятся до давления и температуры окружающей среды. Поэтому сверхкритическая текучая среда будет находиться в условиях термодинамической неустойчивости и обусловит образование микропузырьков газа, которые вспенят полимерный материал. Переход сверхкритической текучей среды из сверхкритического состояния в газообразное состояние вызовет резкое снижение температуры, в результате чего полимерный материал будет быстро отверждаться в форме.

После стадии инжекции в форму полимерный материал должен удерживаться в форме на время, достаточное для завершения вспенивания и формирования (охлаждения) затычки. Для стирол-этилен-бутилен-стирольного сополимера, вспененного азотом в сверхкритической фазе, время формования составит обычно менее 1 мин, предпочтительно менее 30 сек.

Устройство для осуществления вышеописанного способа содержит источник сверхкритической текучей среды и места предварительного нагрева полимерного материала; при этом источник сверхкритической текучей среды и место предварительного нагрева соединены с местом насыщения полимерного материала сверхкритической текучей средой. Далее, место насыщения соединено с формой посредством соответствующих инжекторов. Это устройство, которое здесь подробно не описано, является известным устройством, описанным, например, в публикации WO 98/31521, описание которой включено в данное описание путем ссылки.

Очевидно, что использование сверхкритической текучей среды в качестве вспенивающего агента не оставляет токсичных остатков в полимерном материале, как это происходит в случае использования химического вспенивающего агента.

Еще одно преимущество вспенивания с помощью текучих сред в сверхкритической фазе состоит в высокой скорости инжекции термопластичного материала на стадии термоформования. Такая высокая скорость инжекции сокращает перепады температур в форме, в результате обеспечивая более гомогенную плотность материала и предотвращая формирование многочисленных линий стыка даже внутри изделия.

Авторы изобретения неожиданно обнаружили, что способ по изобретению обеспечивает вспененный материал с микроячеистой структурой с закрытыми ячейками и с размерами ячеек, которые гораздо меньше, чем у тех, что получаются при использовании вспенивающих агентов других типов, и с более равномерным распределением ячеек, чем в материалах, полученных с другими вспенивающими агентами. Это обеспечивает улучшенные механические свойства (упругость) и химико-физические свойства (газонепроницаемость) укупорочного средства.

В материалах, вспененных способом по изобретению, средний размер ячеек составляет менее 2 микрон, а полученная плотность составляет от 109 до 1012 ячеек/куб. см.

Как указано выше, еще одна проблема, на решение которой направлено настоящее изобретение, связана с возможной токсичностью краски, используемой для печати на сторонах затычек.

Обнаружено, что маркировку на поверхности укупорочного средства по изобретению можно обеспечить без использования потенциально токсичных веществ, а именно способом, предусматривающим обработку поверхности укупорочного средства лазерным лучом. Принцип этой обработки основан на кратком и интенсивном нагревании маркируемой поверхности. Согласно первому способу указанное нагревание вызывает мгновенное карбонизирование (обугливание) пластика, который вследствие этого приобретает темную окраску. Естественно, важно, чтобы эта обработка была высоко направленной, т.е. чтобы она происходила только в области, которая должна быть покрыта надписью. Разумеется, такой интенсивный и направленный нагрев может осуществить только лазер.

Второй способ предусматривает введение во вспененный маркируемый материал добавки, способной изменять цвет при попадании на нее лазерного луча. Эта добавка называется «тонировочной».

Тип лазера и энергия, требуемые для такой маркировки, будут зависеть от типа маркируемого пластика. Для материала, используемого в укупорочном средстве по изобретению, обычно предпочтительным будет NdYAG лазер мощностью от 30 до 200 ватт и с длиной волны 1064 нм (вторичные волны: 532-355-266 нм). Значения рабочей частоты, как правило, находятся в пределах значений от 0,1 до 15 кГц, предпочтительно 5 кГц. Сила тока лазера может составлять от 5 до 25А; предпочтительно - 5А. Скорость развертки (прогона) составит 150-350 мм/сек, предпочтительно 300 мм/сек.

Пластиковый материал, из которого образована затычка, потребуется снабдить тонировочной добавкой для изменения цвета пластика при попадании на него луча лазера. Предпочтительной тонировочной добавкой является полимер на основе этилен-винилацетатного сополимера с добавкой слюды. Особенно предпочтительной тонировочной добавкой является SAMARTENE фирмы Clariant. Тонировочную добавку вводят в полимерную смесь для укупорочного средства в количестве от 1% до 4%, предпочтительно около 2%. Способ лазерной маркировки с использованием тонировочной добавки является более предпочтительным, чем лазерное нанесение надписей путем поверхностного карбонизирования. Действительно, в случае укупорочного средства для емкостей, для которых важна герметизация, надписи, полученные поверхностным карбонизированием, могут привести к неприемлемым неровностям поверхности. Эти неровности не обеспечат плотного прилегания к внутренней поверхности горловины емкости, требуемого для обеспечения герметичности укупорки.

Устройство для осуществления этого способа хорошо известно, выпускается промышленностью и потому здесь подробно не описывается.

Прочие преимущества лазерной маркировки затычки по изобретению заключаются в большей четкости печати и, следовательно, в большем объеме информации, наносимой на единицу площади. Кроме того, нанесенные лазером надписи более долговечные и износостойкие, а эти качества особо важны для укупорочных устройств, на которых надписи выполняют именно на той поверхности, которая подвергается наибольшему трению при укупоривании и откупоривании.

Маркировку укупорочных средств лазерным способом можно также применить - после соответствующих модификаций - для укупорочных средств и из материалов, которые не входят в объем данного изобретения, т.е. из других пластиков или из натуральной пробки.

Третий аспект настоящего изобретения состоит в придании поверхности укупорочного средства барьерных свойств по отношению к химико-физическим воздействиям как извне, так и изнутри укупорочного средства. В частности, важно довести до максимума газонепроницаемость, даже у материалов, которые этим свойством не обладают.

Эту задачу решают за счет покрытия поверхности укупорочного средства защитной пленкой. Технология нанесения защитной пленки известна как PECVD (плазменное осаждение из парогазовой фазы) и предусматривает осаждение материала из ионизированного газообразного состояния. Известно, что газ, становясь плазмой, частично ионизируется. При этом ионы газа приобретают значительную реакционную способность и в силу этого становятся способными изменять химико-физические характеристики поверхности, с которой они контактируют. Обработку находящимся в состоянии плазмы газа осуществляют при температурах, близких к температуре окружающей среды и при давлении от 0,01 до 1 мбар, с помощью радиочастотного излучения или непрерывного электрического разряда для генерирования плазмы. Этот способ позволяет обрабатывать материалы любого типа от сплавов металлов до полимеров.

Тонкая пленка, которая покрывает укупорочное средство по изобретению, может быть пленкой различных типов из мономеров, способных ионизироваться при соответствующих условиях обработки, инициируя полимеризацию и формирование пленки.

Предпочтительным материалом является кварц с углеродной добавкой согласно следующей формуле:

SixOyCzHw, где

x имеет значения от 1,5 до 2,2;

y имеет значения от 0,15 до 0,80.

Толщина осажденной пленки обычно составляет от 0,1 до 10 микрон.

Особым свойством пленки, образованной таким способом, является то, что она прочно сцепляется с подложкой и защищает материал от коррозии, но, самое главное, она обеспечивает хороший барьер. Плазменную обработку можно также использовать для укупорочных средств из пластиков, которые не входят в объем настоящего изобретения, придав им улучшенные химико-физические свойства и, в частности, повышенную газонепроницаемость, кроме того, такую обработку можно также использовать для натуральной пробки. В последнем случае обработка плазменным осаждением имеет еще и то преимущество, что исключает проникновение патогенов, уже присутствующих в натуральной пробке (плесень и грибок), которые могут загрязнить продукт.

1. Укупорочное средство для емкостей, выполненное методом термоформования из вспененного эластомера, отличающееся тем, что вспененный эластомер может быть получен путем вспенивания сверхкритической текучей средой, причем этой сверхкритической текучей средой является азот в сверхкритической фазе.

2. Укупорочное средство по п.1, которое может быть получено способом, предусматривающим стадии:

(a) обеспечения источника сверхкритической текучей среды при температуре и под давлением, превышающими критические температуру и давление указанной текучей среды;

(b) предварительного нагревания полимерного материала до температуры выше критической температуры указанной текучей среды, предпочтительно до температуры размягчения или до температуры плавления полимерного материала;

(c) насыщение полимерного материала, предварительно нагретого на стадии (b), сверхкритической средой, при этом поддерживая температуру и давление свыше критических температуры и давления текучей среды, в камере насыщения, предпочтительно смешивая предварительно нагретый полимерный материал и сверхкритическую текучую среду в камере, чтобы содействовать процессу насыщения;

(d) инжекции полимерного материала, предварительно нагретого и насыщенного сверхкритической текучей средой, в форму для укупорочных средств, снижения давления до уровня ниже критического давления указанной текучей среды; и

(е) выдерживания полимерного материала в форме до завершения формирования укупорочного средства.

3. Укупорочное средство по п.1 или 2, отличающееся тем, что полимерный материал выбран из вспененных эластомеров типа блок-сополимеров на основе стиролов гидрированных блок-сополимеров на основе стиролов, смесей этих блок-сополимеров с полиолефинами, или из силиконов.

4. Укупорочное средство по п.3, отличающееся тем, что блок-сополимерами на основе стиролов являются стирол-бутадиеновые, стирол-бутадиен-стирольные, стирол-изопренстирольные и стирол-этилен-бутилен-стирольные блок-сополимеры.

5. Укупорочное средство по п.3, отличающееся тем, что гидрированными блок-сополимерами на основе стирола являются стирол-бутадиеновые, стирол-бутадиен-стирольные, стирол-изопренстирольные и стирол-этилен-бутилен-стирольные блок-сополимеры, наиболее предпочтительно стирол-бутадиеновые блок-сополимеры с уровнем гидрогенизации более 70%, предпочтительно более 90%.

6. Укупорочное средство по п.3, отличающееся тем, что полиолефины являются полимерами, выбранными из полиэтилена, полипропилена низкой, средней или высокой плотности или их сополимеров, этиленпропиленбутена или этиленвинилацетата.

7. Укупорочное средство по п.3, отличающееся тем, что силиконами являются LSR-силиконы, предпочтительно двухкомпонентные LSR-силиконы.

8. Укупорочное средство по любому из пп.1-7, отличающееся тем, что азот в сверхкритической фазе вводят во вспениваемую полимерную смесь в количестве от 0,07 до 0,5 вес.%.

9. Укупорочное средство по п.8, отличающееся тем, что процентная доля азота в сверхкритической фазе, вводимого во вспениваемую полимерную смесь, составляет от 0,14 до 0,2 вес.%.

10. Укупорочное средство по любому из пп.1-9, отличающееся тем, что его средний размер ячеек составляет менее 2 мкм.

11. Укупорочное средство по любому из пп.1-10, отличающееся тем, что во вспениваемый полимерный материал вводят добавки, способные повысить равномерность вспенивания материала.

12. Укупорочное средство по любому из пп.1-11, отличающееся тем, что наружная поверхность укупорочного средства маркирована методом лазерной маркировки.

13. Укупорочное средство по п.12, отличающееся тем, что лазером является NdYAG лазер, а полимерный материал снабжен тонировочной добавкой, которой предпочтительно является полимер на основе этиленвинилацетата с добавлением слюды.

14. Укупорочное средство по любому из пп.1-13, отличающееся тем, что оно покрыто защитной пленкой, которая может быть получена способом плазменного осаждения.

15. Укупорочное средство по п.14, отличающееся тем, что защитная пленка образована кварцевым полимером в соответствии со следующей формулой:

SixOyCzHw,

где х имеет значение от 1,5 до 2,2 и у имеет значение от 0,15 до 0,80.

16. Укупорочное средство по п.15, отличающееся тем, что толщина осажденной пленки составляет от 0,1 до 10 мкм.

17. Укупорочное средство по любому из пп.1-16, отличающееся тем, что укупорочное средство является затычкой (1), которая по существу имеет форму усеченного конуса, боковая поверхность которого не имеет выраженного наклона; при этом часть (3) с большим диаметром предназначена для введения в горловину емкости.

18. Укупорочное средство по п.17, отличающееся тем, что внутренний ободок (4) затычки (1), определяющий соединение боковой поверхности с нижней поверхностью затычки, является закругленным.

19. Укупорочное средство по п.18, отличающееся тем, что внешний ободок (5) также является закругленным.