Уплотненный прокладкой клапанный сборочный узел для аэрозольного баллона

Иллюстрации

Показать всеГруппа изобретений относится к устройствам распыления. Уплотненная прокладкой установочная крышка для аэрозольного баллона, имеющая криволинейную канальную часть и прокладку, выполненную в виде сложенной манжеты. Прокладка имеет перекрывающиеся сегменты. Внешний сегмент сложенной прокладки выполнен более длинным, чем другой сегмент прокладки, но ограниченной длины, при которой обеспечивается возможность окончательного расположения прокладки без соприкосновения более длинного сегмента прокладки с поверхностью установочной крышки и защемления между отогнутым краем баллона и установочной крышкой во время продвижения прокладки в установочную крышку. Прокладка выполнена из трубки, которая складывается устройством, имеющим ползун с пробойником. Изобретения обеспечивают получение надежного уплотнения крышки баллона без повышения его стоимости. 7 н. и 41 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение в общем относится к клапанным сборочным узлам для аэрозольных баллонов, при этом сборочные узлы обычно называют "установочными крышками". Более конкретно, настоящее изобретение относится к усовершенствованной прокладке для установочной крышки, т.е. к прокладке, которая создает уплотнение между наружной закраиной установочной крышки и отогнутым краем аэрозольного баллона, при этом манжета сложена вдвое для обеспечения удвоенной толщины прокладочного материала, расположенного внутри канальной части установочной крышки. Изобретение также относится к способу и устройству для образования сложенной прокладки после того, как прокладочный материал размещен на установочной крышке.

Аэрозольные баллоны широко используются для упаковки разнообразных текучих материалов, как жидких, так и порошкообразных. Обычно продукт и пропеллент заключаются внутрь баллона под давлением выше атмосферного, а продукт выбрасывается из баллона при открывании вручную распылительного клапана для того, чтобы давление внутри баллона вызвало нагнетание продукта через клапан и соединительные трубки к выпускному отверстию.

Распылительный клапан, прижатый к установочной крышке, имеющей уплотнительную прокладку, обычно устанавливается в верхнем отверстии баллона, при этом отверстие определено элементом, обычно называемым "отогнутым краем" отверстия баллона. Установочная крышка включает центральную опорную часть для прижатия распылительного клапана, профильную часть, проходящую наружу от опорной части, при этом профильная часть переходит в вытянутую кверху корпусную часть, корпусная часть переходит в канальную часть, заканчивающуюся на юбке, при этом образуется канал для размещения отогнутого края отверстия баллона. Уплотнительная прокладка обычно расположена внутри канальной части, и во многих конфигурациях прокладка продолжается вниз вдоль участка корпусной части. После того как уплотнительная прокладка размещена на установочной крышке, крышка помещается на баллон и прижимается к баллону. Операция прижатия хорошо известна специалистам в области аэрозольных баллонов.

В аэрозольном баллоне является существенным эффективное уплотнение между установочной крышкой и отогнутым краем баллона. Это уплотнение выполнено посредством уплотнительной прокладки, которая должна предотвращать потерю давления (пропеллента) на протяжении границы раздела между отогнутым краем баллона и установочной крышкой.

В данной области техники известны уплотнительные прокладки различных типов. Прокладка одного распространенного типа представляет собой обычную плоскую резиновую прокладку, которую помещают внутрь канала установочной крышки. Прокладки этого типа обычно изготавливают экструзией, формованием и вулканизацией компаундированной резиновой смеси с образованием стержней и затем нарезкой или отделением тонких кольцевых секций из полученного экструзией и вулканизированного изделия (трубки). Эти прокладки часто называют отрезными или плоскими прокладками. Отрезные прокладки относительно дороги в изготовлении. Очень трудно контролировать радиальные размеры трубок, из которых изготовлены отрезные прокладки, при этом трубки имеют различные размеры и получаются некруглыми. В результате наружные цилиндрические поверхности этих трубок обычно обрабатываются до нужных размеров, при этом такая обработка значительно увеличивает стоимость производства прокладок.

Прокладка другого типа представляет собой относительно тонкую втулку из эластомера, которая устанавливается на корпусной части установочной крышки и затем продвигается по корпусу так, чтобы в конечном счете прокладка находилась на ограниченном участке кольцевого канала установочной крышки, а также проходила вниз вдоль корпусной части за пределы кольцевой зоны прижима. Когда установочная крышка установлена и затем прижата к аэрозольному баллону, уплотнительная прокладка входит в уплотняющее зацепление как с каналом установочной крышки, так и с отогнутым краем баллона. Обычно эти прокладки входят в уплотняющее зацепление с установочной крышкой только на протяжении относительно небольшого кругового участка прокладки в местах, называемых положениями стрелки часов, соответствующими 5 часам и 11 часам. Прокладки этого типа из-за их формы часто называют манжетами.

Манжеты могут быть получены при продвижения трубки из прокладочного материала в корпус установочной крышки и затем посредством отрезания или отделения кольцевых секций трубки. Осевые высоты манжет существенно больше осевых высот отрезных прокладок. Манжеты обходятся намного дешевле при изготовлении и размещении на установочную крышку, чем отрезные прокладки. При изготовлении манжет нет необходимости обрабатывать наружные цилиндрические поверхности полученных экструзией трубок из прокладочного материала. Кроме того, трубчатую манжету легче разместить на установочной крышке, чем разместить отрезную прокладку на установочной крышке.

Уплотнительная прокладка может также быть получена из жидкого материала, содержащего воду или растворитель, который осаждается на кольцевой канал и корпусную часть установочной крышки. Во время затвердевания растворитель или вода испаряется, а оставшийся материал образует упругий уплотнительный материал в канале установочной крышки. Образование прокладки из жидкого материала также является сравнительно дорогостоящей процедурой, требующей выполнения нескольких производственных стадий, включая использование вулканизационных печей или других средств для просушки и отверждения прокладочного материала. Кроме того, необходимо предусмотреть средство для относительного вращения установочной крышки перед дозирующим устройством, которое распыляет точное количество композиции, образующей прокладку. Эти прокладки обычно называют "залитыми внутрь" прокладками. Из-за опасности для окружающей среды "залитые внутрь" прокладки не пользуются успехом.

Следовательно, прокладки описанных выше типов, а также других типов, которые можно использовать, имеют как достоинства, так и недостатки. В основном как отрезные прокладки, так и манжеты обеспечивают хорошее уплотнение. Отрезные прокладки широко используются в отрасли в течение более длительного периода времени, чем манжеты. Когда манжеты используются на оборудовании для заполнения и прижатия, ранее работавшем с плоскими или отрезными прокладками, необходимо затратить время на регулировку прижимного устройства. Часто требуется, чтобы в зависимости от технических требований к затворам снабженных клапанами баллонов, подлежащих прижатию, прижимная линия была приспособлена как к плоским прокладкам, так и к манжетам. Чтобы исключить регулировку прижимного устройства, сопровождающуюся простоем, наблюдается тенденция, особенно в Европе, сохранения плоских или отрезных прокладок, хотя такие прокладки стоят намного дороже.

Ранее была сделана попытка устранить недостатки отрезной прокладки путем преобразования прокладки манжетного типа с точно выдержанными размерами в прокладку отрезного типа. Эта попытка описана в патентной заявке США регистрационный номер 08/384736. Недостаток использования прокладки манжетного/отрезного типа заключается в том, что устройство, используемое для изготовления прокладки манжетного типа рассчитано на обработку трубки, имеющей толщину порядка 0,014 дюйма. Отрезные прокладки обычно имеют толщину 0,040 дюйма, и чтобы изготовить прокладочный материал манжетного типа для преобразования в отрезную прокладку толщиной 0,040 дюйма или больше требуется значительное переоснащение.

В патентной заявке США регистрационный номер 08/512533 описана уплотненная прокладкой установочная крышка, содержащая прокладку манжетного типа, которая сложена вдвое для образования прокладки, имеющей удвоенную толщину, т.е. толщину, приближающуюся к толщине отрезной прокладки; кроме того, в этой заявке описано, что сегменты сложенной прокладки имеют неравную длину, при этом сегмент, периферический по отношению к наружной поверхности установочной крышки, значительно длиннее, чем сегмент, прилегающий к поверхности установочной крышки. В патентной заявке США регистрационный номер 08/037669 описана уплотненная прокладкой установочная крышка, содержащая сложенную прокладку для установочной крышки, имеющей плоскодонную канальную часть, в которой сегмент прокладки, периферический по отношению к установочной крышке, имеет большую длину, чем сегмент прокладки, прилегающий к установочной крышке; это изменение длины сегментов прокладки сочетается с уменьшением ширины канальной части установочной крышки по сравнению с обычными размерами установочных крышек. Использование установочной крышки с нетрадиционными размерами увеличивает ее стоимость.

Задача настоящего изобретения заключается в создании уплотненного прокладкой клапанного сборочного узла для аэрозольных баллонов, способа формирования прокладки для установочной крышки и устройства для образования линии складывания в материале прокладки для установочной крышки.

Другая задача настоящего изобретения заключается в создании установочной крышки для аэрозольного баллона с уплотнительной прокладкой, которая имеет преимущества в отношении стоимости изготовления манжеты и преимущества, обусловленные толщиной отрезной прокладки при осуществлении операции зажатия аэрозольного баллона.

Используемые здесь выражения "compising" - "содержит", "consisting essentially of" - "состоит в основном из", "consisting of" - "состоит из" определяют разный объем защиты. Выражение "содержит" является самым широким и подразумевает включение других компонентов. Выражение "состоит в основном" является более ограничивающим, поскольку исключает включение какого-либо компонента, который существенно влияет негативным образом на характеристики определенных компонентов. Выражение "состоит из" является самым ограничивающим и ограничивает объем пункта конкретным специально раскрытым компонентом.

Поставленная задача достигается посредством уплотненного прокладкой сборочного узла для аэрозольного баллона, имеющего отогнутый край, определяющий отверстие в верхней части баллона, который содержит установочную крышку, имеющую центральную опорную часть для прикрепления аэрозольного клапана, профильную часть, проходящую наружу от опоры, корпусную часть, проходящую кверху от внешнего конца профильной части, криволинейную канальную часть для размещения отогнутого края баллона, проходящую наружу от верхнего конца корпусной части и заканчивающуюся на юбке, и прокладку, неподвижно установленную в канальной части и имеющую перекрывающиеся сегменты, при этом один сегмент прилегающий, а другой периферический по отношению к канальной части, причем оба сегмента объединены непрерывной линией складывания, которая является периферической по отношению к корпусной части, при этом сегмент прокладки, периферический по отношению к канальной части, имеет большую длину, чем сегмент, прилегающий по отношению к прокладке, но не длину ее поверхностей, прилегающих по отношению к свободному концу этого периферического сегмента, контактирующего с установочной крышкой при перемещении прокладки в ее крайнее положение в канале.

Настоящее изобретение включает вариант уплотненного прокладкой клапанного сборочного узла для аэрозольного баллона, в котором прокладка содержит полиэтилен сверхнизкой плотности, имеющий добавленный термопластичный эластомер.

Настоящее изобретение также включает вариант уплотненного прокладкой клапанного сборочного узла для аэрозольного баллона, в котором прокладка состоит в основном из полиэтилена сверхнизкой плотности, имеющего добавленный термопластичный эластомер.

Настоящее изобретение также включает вариант уплотненного прокладкой клапанного сборочного узла для аэрозольного баллона, в котором прокладка состоит из полиэтилена сверхнизкой плотности, имеющего добавленный термопластичный эластомер.

Один из вариантов настоящего изобретения относится к уплотненному прокладкой клапанному сборочному узлу для аэрозольного баллона, имеющего отогнутый край, определяющий центральное отверстие в верхней части баллона, который содержит установочную крышку, имеющую центральную опорную часть для удержания аэрозольного клапана, профильную часть, проходящую наружу от опоры, корпусную часть, проходящую кверху от внешнего конца профильной части, и криволинейную канальную часть для размещения отогнутого края баллона, проходящую наружу от верхнего конца корпусной части и заканчивающуюся на юбке, и прокладку, размещенную на установочной крышке, выполненную вдоль верхнего участка корпусной части и ограниченно проходящую в канальную часть, прилегающую к корпусной части, при этом прокладка имеет перекрывающиеся соприкасающиеся сегменты, объединенные непрерывной линией складывания, расположенной на конце прокладки внутри канальной части, а сегмент прокладки, периферический по отношению к корпусной/канальной части, имеет большую длину, чем другой сегмент, но не длину, при которой свободный конец периферического сегмента в значительной степени соприкасается с поверхностью установочной крышки.

Поставленная задача достигается также посредством способа формирования прокладки для установочной крышки, имеющей центральную опорную часть для обжимания аэрозольного клапана, профильную часть, проходящую наружу от опорной части, корпусную часть, проходящую кверху от внешнего в радиальном направлении конца профильной части, при этом корпусная часть переходит в канальную часть, которая заканчивается на юбке, канальная часть выполнена с возможностью размещения отогнутого края аэрозольного баллона для зажатия в ней, включающего следующие этапы:

a) расположение трубки прокладочного материала вдоль корпусной части установочной крышки,

b) продвижение трубки прокладочного материала в канальную часть установочной крышки, образование непрерывной линии складывания в прокладочном материале, и создание сегмента прокладочного материала по каждую сторону от линии складывания,

c) наложение одного сегмента прокладки на другой сегмент, чтобы образовать сложенную прокладку, имеющую перекрывающиеся свободные края, и

d) расположение сложенной прокладки вдоль верхнего участка корпусной части и перемещение на ограниченное расстояние в канальную часть, при этом сложенную прокладку располагают так, чтобы перекрывающиеся свободные края прокладки были на периферии по отношению к канальной части. Поставленная задача также достигается посредством устройства для образования линии складывания в материале прокладки для аэрозольной установочной крышки, которое содержит:

a) пробойник, закрепленный на ползуне с возвратно-поступательным движением, имеющий центральное отверстие для размещения корпуса установочной крышки и твердую переднюю часть, выполненную с возможностью прохождения в канальную часть установочной крышки,

b) при этом передняя часть имеет сужающуюся книзу и внутрь наружную поверхность и заканчивается кольцевым наружным закруглением, и

с) ступеньку или заплечик во внутреннем диаметре пробойника, направленный внутрь передней части и выполненный с возможностью проталкивания прокладочного материала, расположенного на корпусной части установочной крышки, в канальную часть установочной крышки, где наружная кромка образует линию складывания.

В самом широком аспекте уплотненная прокладкой установочная крышка как изделие производства согласно настоящему изобретению представляет собой установочную крышку, имеющую криволинейную канальную часть, в которой расположена прокладка манжетного типа, имеющая несколько сегментов разной длины, наложенных друг на друга, при этом сегменты объединены по непрерывной линии складывания и расположены так, что, когда прокладка окончательно зажата в нужном месте в канальной части установочной крышки, линия складывания находится по радиусу снаружи относительно участка прокладки, прилегающего к корпусу установочной крышки, а длина сегмента сложенной прокладки, периферического по отношению к канальной части установочной крышки, больше длины другого сегмента, однако более длинный сегмент не должен иметь какого-либо значительного участка, а предпочтительно не должен иметь участка, соприкасающегося с установочной крышкой во время установки в нужное положение в канальной части установочной крышки. Если длина сегмента прокладки, периферического по отношению к установочной крышке, такая, что его участок прилегает или находится на корпусной части установочной крышки, то возникает возможность защемления прокладки по отношению к корпусной части между корпусной частью и отогнутым краем баллона при попытке посредством отогнутого края продвинуть сложенную прокладку вдоль корпуса и в канал установочной крышки с достижением результата, заключающегося в том, что сложенная прокладка не будет продвинута в канал к нужному месту и, следовательно, будет получена дефектная уплотненная прокладкой установочная крышка. Эта проблема особенно проявляется в случае установочных крышек, имеющих криволинейную канальную часть.

Толщина индивидуальных сегментов прокладки должна учитываться при определении допустимого процентного увеличения длины самого длинного сегмента. Чем больше толщина каждого сегмента сложенной прокладки, тем больше допустимое процентное увеличение длины более длинного сегмента прокладки по сравнению с более коротким сегментом. Это происходит по той причине, что при более коротком сегменте большей толщины возрастает расстояние более длинного сегмента от поверхности корпусной части.

В случае предпочтительной формы прокладки толщина втулки прокладки составляет 0,022 дюйма, а длина сегмента прокладки, периферического по отношению к установочной крышке, должна быть не больше 125% длины сегмента прокладки, прилегающего к установочной крышке.

В случае еще более предпочтительной формы установочной крышки сложенная манжета выполнена из полиэтилена сверхнизкой плотности с добавленным термопластичным эластомером.

В самом широком аспекте способа этого изобретения прокладку образуют путем продвижения прокладочного материала в виде втулки вдоль корпусной части и в канальную часть установочной крышки, и при этом продвигают инструмент, который создает кольцевую линию сжимающей силы по отношению к прокладке и тем самым образует в прокладке непрерывную линию складывания с получением результата, заключающегося в том, что участок прокладки, периферический по отношению к корпусной части установочной крышки, оказывается наложенным на другой участок прокладочного материала, при этом продвигаемый инструмент, который образует непрерывную линию складывания в прокладке, ударяет по определенному месту на всем протяжении длины манжеты, чтобы образовать сложенные сегменты прокладки, имеющие необходимые относительные длины.

Устройство согласно изобретению содержит пробойник, который закреплен с возможностью совершения возвратно-поступательного движения; пробойник продвигает манжету в канальную часть, где он оказывается выдвинутым напротив прокладки. Рабочая часть пробойника имеет направленную книзу и кверху конусность наружной поверхности, а также плоские зубцы на наружной поверхности, которые уменьшают площадь соприкосновения сложенной прокладки и наружной поверхности пробойника и тем самым предотвращают удаление сложенной прокладки из установочной крышки во время извлечения пробойника. Более подробно пробойник рассмотрен ниже.

В способе образования уплотненной прокладкой установочной крышки вслед за наложением внешнего участка прокладки на внутренний участок в месте, где прокладка частично находится в канале, прокладку продвигают дальше в канальную часть установочной крышки. В установочной крышке, в которой канальная часть установочной крышки выполнена криволинейной формы, прокладку первоначально размещают вертикально вдоль корпусной части установочной крышки и немного вводят в канальную часть, прилегающую к корпусной части крышки, при этом свободные края прокладки прилегают к корпусной части установочной крышки. Введением отогнутого края баллона в канальную часть продвигают прокладку в канальную часть до согласования с криволинейной формой канальной части установочной крышки.

Чтобы расположить манжету на установочной крышке до образования сложенной прокладки, манжету первоначально размещают на корпусной части установочной крышки. Затем манжету отрезают от полученной экструзией трубки прокладочного материала. После отрезания манжету немного продвигают вдоль корпусной части установочной крышки и затем продвигают дальше в кольцевой канал в течение двух отдельных этапов, при этом сжимающая сила, действующая на манжету, приводит к образованию нескольких сегментов манжеты, наложенных друг на друга. Устройство и способ осуществления этапов, показанных на фигурах 3А и 3В настоящего изобретения, описаны в патентной заявке США регистрационный номер 08/512533, поданной 8 августа 1995 г., раскрытие которой включено в настоящую заявку посредством ссылки.

Было сделано несколько попыток имитировать отрезные прокладки для аэрозольной установочной крышки путем создания сложенной манжеты. В случае установочных крышек, имеющих криволинейную канальную часть, особенно, когда баллон выполнен из алюминия, и существует известная в отрасли проблема видимых зазоров в отогнутом конце, эти попытки привели к получению неудовлетворительных результатов вследствие расположения прокладки, не соответствующего ее окончательному положению из-за характеристик сжимаемости материала прокладки и различия в относительных длинах сегментов сложенной прокладки. Было обнаружено, что в случае каналов криволинейной формы излишне длинный внешний сегмент прокладки может соприкасаться с прилегающей корпусной частью установочной крышки на длине, достаточной для зажатия между наружной стенкой корпуса установочной крышки и отогнутым краем баллона, в результате чего исключается необходимое продвижение прокладки до требуемого места в канале. Эта проблема характерна для криволинейных каналов.

Дополнительные выгоды и преимущества изобретения станут очевидными из рассмотрения нижеследующего подробного описания, сделанного со ссылками на сопровождающие чертежи, которые точно определяют и иллюстрируют предпочтительный вариант осуществления изобретения.

На чертежах:

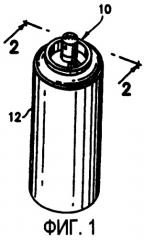

на фиг.1 показано перспективное изображение уплотненной прокладкой установочной крышки настоящего изобретения, прижатой к отверстию в аэрозольном баллоне;

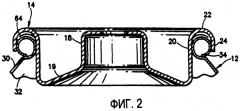

на фиг.2 показан разрез уплотненной прокладкой установочной крышки настоящего изобретения и местный разрез аэрозольного баллона по линии 2-2 на фиг.1;

на фиг.3A-3F показаны частичные изображения, иллюстрирующие последовательность этапов при преобразовании первоначально размещенной манжеты на установочной крышке в течение процесса прижатия уплотненной прокладкой установочной крышки к аэрозольному баллону;

на фиг.4 показан разрез пробойника для образования линии складывания на прокладке; и

на фиг.5 показано увеличенное частичное изображение наружной поверхности пробойника на фиг.4.

На фиг.1 и 2 показан клапанный сборочный узел, в целом обозначенный позицией 10, расположенный внутри открытого конца 32 баллона 12. Точнее говоря, клапанный узел 10 (клапанный элемент не показан) включает установочную крышку, в целом обозначенную позицией 14, и сложенную прокладку 64. В свою очередь, установочная крышка содержит опорную часть 18, профильную часть 19 и корпусную часть 20, заканчивающуюся на направленной по радиусу наружу канальной части 22, в которой размещена прокладка 64, при этом канальная часть 22 заканчивается на юбке 24. Баллон 12 имеет верхнюю часть 30, которая образует центральное отверстие 32 баллона, и верхний свернутый обод или отогнутый край 34, который проходит вокруг отверстия 32. Как показано на фиг.2, канал 22 крышки 14 расположен на отогнутом крае 34, а отогнутый край размещен в нем. Сложенная прокладка 64 находится между отогнутым краем 34 и под поверхностью канала 22. Отогнутый край 34 непосредственно поддерживает клапанный сборочный узел 10.

Кроме того, на фиг.2 видно, что для постоянного соединения узла 10 с баллоном 12 участок корпуса 20, находящийся ниже опорного края 34, прижат в радиальном направлении наружу по окружности корпуса 20, в результате чего сборочный узел 10 прижат к баллону 12. Эта операция прижатия также обеспечивает плотную прессовую посадку прокладки 64 по отношению как к отогнутому краю 34, так и нижней поверхности канала 22, тем самым образуя между ними эффективное уплотнение. Операция прижатия хорошо известна специалистам в данной области техники.

Конфигурацию прокладки и расположение ее на установочной крышке осуществляют путем выполнения ряда этапов, начиная с размещения отрезка трубчатого прокладочного материала на корпусной части уже образованной установочной крышки. Процесс начального размещения трубчатой прокладки или манжеты на корпусной части установочной крышки и ее частичного продвижения, а также устройство для осуществления этих этапов описано в патенте США №4546525, опубликованном 15 октября 1985 г.; описание этого патента США включено в настоящую заявку посредством ссылки.

На фиг.3А показана манжета 16, размещенная на корпусной части 20 установочной крышки 14 после того, как манжета была отрезана от трубчатого рулона прокладки. На фиг.3В манжета 16 показана частично продвинутой по корпусной части установочной крышки. Как показано на фиг.3С, затем манжету продвигают дальше по корпусной части 22 и вводят в канальную часть посредством пробойника 50, имеющего относительно острую переднюю часть. Детали конструкции пробойника описываются ниже. Когда относительно острая передняя часть пробойника, находящаяся против прокладки в канале установочной крышки, достигает нижней точки, то при наличии опорного элемента в основании установочной крышки, оказывающего сопротивление действию пробойника, в манжете образуется линия 80 складывания, что приводит к наложению части прокладки, проходящей снаружи относительно линии складывания, на часть прокладки, проходящую внутри на корпусной части установочной крышки; посредством этого образуется сдвоенная сегментная прокладка, имеющая удвоенную толщину.

На фиг.3В-3Р показаны последовательные положения сложенной манжеты при продвижении отогнутого края баллона против прокладки в конечное положение на фиг.3Г, где установочная крышка прижата к баллону.

На фиг.3D отогнутый край 34 баллона продвинут к внешнему сегменту 62 сложенной прокладки 64, при этом прокладка 64 также имеет внутренний сегмент 66. На фиг.3Е и 3F представлены те же элементы, что и на фиг.3D.

Что касается предельного положения сложенной прокладки в канальной части установочной крышки, то оно имеет большое значение, особенно в случае, когда установочную крышку/аэрозольный баллон необходимо заполнить под давлением, т.е. когда пропеллент вводят в баллон при удалении вакуума из баллона через пространство между установочной крышкой и отогнутым краем баллона, потому что сложенная прокладка не должна выходить за пределы концевого края юбки установочной крышки.

Чтобы образовать сложенную прокладку, линию складывания необходимо расположить на всем протяжении длины манжеты таким образом, чтобы значительная часть внешнего сегмента (сегмента, периферического по отношению к установочной крышке), накладываемого на сегмент, прилегающий к корпусной части установочной крышки, существенно не соприкасалась с корпусной частью установочной крышки во время этапов продвижения сложенной прокладки вдоль корпуса и в канал до ее конечного расположения внутри канальной части установочной крышки. Предпочтительно, внешний сегмент сложенной прокладки имеет длину не больше 125% длины внутреннего сегмента. Создание сегментированной прокладки, в которой внешний сегмент длиннее внутреннего сегмента, гарантирует, что отогнутый край баллона будет первым соприкасаться с внешним сегментом, а вся прокладка будет проталкиваться вперед вдоль корпуса установочной крышки и в канал. Когда длина внешнего сегмента существенно меньше длины внутреннего сегмента, существует благоприятная возможность для раскладывания сложенной сегментированной прокладки, при этом внешний сегмент выходит из перекрытия по отношению к внутреннему сегменту прокладки. Однако длина внешнего сегмента не должна быть настолько больше длины внутреннего сегмента, когда значительная часть внешнего сегмента соприкасается с корпусом установочной крышки. Значительная часть избыточного внешнего сегмента проявляется в том, что излишняя длина дает возможность защемления внешнего сегмента между отогнутым краем баллона и корпусом установочной крышки и, следовательно, исключает правильное введение сложенной прокладки в канальную часть установочной крышки. Предпочтительно, внешний сегмент не должен соприкасаться с корпусом установочной крышки.

Как отмечено выше, является критичным, чтобы сегмент прокладки, проходящий от линии складывания к концу прокладки, периферическому по отношению к корпусной части установочной крышки, был наложен на сегмент прокладки установочной крышки, который проходит от линии складывания до конца прокладки, прилегающего к корпусной части крышки. При таком складывании, т.е. при наличии линии складывания, периферической по отношению к корпусной части, любое отклонение от удовлетворительного прижима установочной крышки и отогнутого края баллона, которое обычно создает путь утечки для пропеллента, исключается, как показано на фиг.3Е, путем прижатия одного сегмента прокладки к внутренней стороне канальной части установочной крышки и другого сегмента прокладки к отогнутому краю баллона с захватом утекающего пропеллента в складке между слоями прокладки. Если линию складывания слоистой прокладки перевернуть, т.е. сделать линию складывания прилегающей к корпусу установочной крышки, слабый прижим приведет к тому, что пропеллент будет обходить прокладку и выходить либо между прокладкой и установочной крышкой, либо между прокладкой и отогнутым краем баллона, либо по обоим путям.

Этап на фиг.3С осуществляют при установке пробойника 50 (см. фиг.3С), имеющего непрерывную кромку 52 (см. фиг.4), на соответствующий ползун с возвратно-поступательным движением (непоказанный). Было обнаружено, что при осуществлении этапа на фиг.3С является достаточным размещение перевернутой установочной крышки на фиг.3В на верхней части поверхности поршня (непоказанного), который перемещается внутри четырехдюймового цилиндра. В цилиндр нагнетают рабочую жидкость до давления 20 фунтов на квадратный дюйм, чтобы создать дополнительную силу сопротивления продвижению пробойника, составляющую 250 фунтов.

В предпочтительном варианте выполнения сложенной прокладки радиальная толщина материала манжеты, такой, какая показана на фиг.3А, составляет 0,022 дюйма. Когда сегменты прокладки уложены друг на друга, суммарная толщина прокладки составляет 0,044 дюйма. Установлено, что сложенная прокладка, имеющая внешний сегмент 62 длиной 0,114 дюйма и внутренний сегмент 66 длиной 0,103 дюйма, обеспечивает удовлетворительное уплотнение алюминиевых установочных крышек, имеющих криволинейную канальную часть. Вероятно, суммарную толщину прокладки можно изменять от приблизительно 0,038 дюйма до 0,050 дюйма.

На фиг.4-5 показаны конструктивные детали пробойника, используемого для осуществления этапа 3С способа настоящего изобретения.

На фиг.4 пробойник, в целом обозначенный как 50, имеет переднюю кромку 52. Выше кромки 52 находится направленная по радиусу внутрь пробойника ступенька или заплечик 56, который, как показано на фиг.3С, входит в соприкосновение с прокладочным материалом для продвижения прокладочного материала по корпусной и канальной частям установочной крышки в положение, показанное на фиг.3С, соответственно нижняя часть пробойника будет находиться против прокладочного материала и образовывать кольцевую зону соприкосновения с непрерывной линией складывания, что при извлечении пробойника позволяет сегменту прокладочного материала, отстоящего в радиальном направлении на расстояние от места изгиба, по существу уложиться поверх сегмента материала прокладки, прилегающего к корпусной части установочной крышки.

Было установлено, что пробойник, имеющий следующие размеры, является подходящим для создания предпочтительной сложенной прокладки настоящего изобретения, имеющей внешний и внутренний сегменты сложенной прокладки, составляющие 0,114 дюйма и 0,103 дюйма соответственно:

1) "А" (см. фиг.3С) представляет собой нижнюю или рабочую часть пробойника, при этом наружная кольцевая поверхность этой рабочей части пробойника наклонена под углом 5° книзу и внутрь, начиная от точки, находящейся на 0,375 дюйма выше нижней кромки пробойника; наружный диаметр пробойника у верхней границы конусности составляет 1,150 дюйма, а соответствующий диаметр у нижнего или переднего конца конусности составляет 1,108 дюйма.

2) "В" представляет собой ступеньку или заплечик в пробойнике, а вертикальная стенка, находящаяся ниже ступеньки или заплечика, имеет диаметр 1,047 дюйма, при этом осевое расстояние между заплечиком и передней частью пробойника составляет 0,075 дюйма.

3) Радиус "С" передней части составляет 0,040 дюйма.

Такой пробойник используют для образования сложенной прокладки в случае установочной крышки, имеющей корпусную часть с наружным диаметром 0,989 дюйма, при этом внутренний диаметр пробойника выше заплечика "В" составляет 0,994 дюйма. Для обеспечения удаления пробойника из сложенной прокладки наружная поверхность нижней части пробойника имеет, как показано на фиг.5, ряд плоских зубцов, полученных путем создания вырезов в поверхности. Имеются четыре плоских зубца 70, расположенных с разнесением на 90° вокруг периферийной наружной поверхности пробойника, и восемь небольших плоских зубцов 72, по два между каждыми соседними большими плоскими зубцами 70, расположенных с разнесением на 30°. Периферийные плоские зубцы обеспечивают открытые пространства между внешним сегментом сложенной прокладки и поверхностью пробойника, уменьшая любое прилипание сложенной прокладки к пробойнику и удаления ее из установочной крышки при извлечении пробойника, образующего линию складывания. Большие плоские зубцы обеспечивают возможность прохождения пальцев съемника пробойника (непоказанных) между внешним сегментом прокладки и нижней наружной поверхностью пробойника, дополнительно обеспечивая сохранение позиционной целостности сложенной прокладки в установочной крышке.

После образования линии складывания в прокладке и удаления пробойника линии складывания прокладку подвергают воздействию продвигающей оправки, имеющей нижнюю переднюю кромку, которая соприкасается со сложенной прокладкой, при этом передняя кромка выполнена сужающейся кверху и книзу, и эту оправку продвигают вдоль корпуса установочной крышки на заранее определенное расстояние с тем, чтобы расположить или повторно расположить сложенную прокладку в требуемом месте, показанном на фиг.3D. Было показано, что оправка, имеющая нижнюю поверхность с конусностью 25°, является приемлемой для этого этапа.

Установочные крышки описанного выше вида хорошо известны в данной области техники, и крышки можно изготавливать любым подходящим способом и из любого подходящего материала. Например, крышки можно изготавливать из металла, например из стали, алюминия и т.п., и придавать им требуемую форму с помощью процесса штамповки.

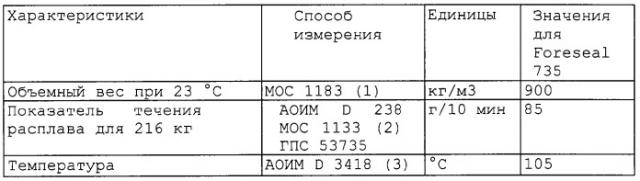

В дополнение к специфической сложенной прокладке настоящего изобретения было обнаружено, что достигается необычайное уплотнение, когда сложенную прокладку изготавливают из полиэтилена сверхнизкой плотности, имеющего некоторое количество добавленного термопластичного эластомера, присутствующего в нем. Установлено, что из множества материалов, испытанных в качестве приемлемы