Маслонаполненный 1,2-полибутадиен, способ его получения, его композиция и формованное изделие

Иллюстрации

Показать всеИзобретение относится к маслонаполненному 1,2-полибутадиену, который можно использовать в качестве различных формованных изделий, к способу его получения, его композиции и формованному изделию, материалу подошвы для обуви. Получают маслонаполненный 1,2-полибутадиен добавлением определенного количества масляного наполнителя в раствор 1,2-полибутадиена, в котором полимеризация завершена, с последующим перемешиванием в растворе для полимеризации, содержащем органический растворитель, и удалением растворителя на второй стадии способа. Композиция маслонаполненного 1,2-полибутадиена для получения формованных изделий содержит вышеуказанный маслонаполненный 1,2-полибутадиен и один компонент, выбранный из группы, содержащей вспенивающий агент, функциональное соединение для каучука или пластиков и по крайней мере один компонент, выбранный из группы, состоящей из термопластичной смолы, термопластичного эластомера, натурального каучука и синтетического каучука. Формованное изделие получают формованием маслонаполненного 1,2-полибутадиена. Материал для обувной подошвы получают вспениванием композиции маслонаполненного 1,2-полибутадиена или сшиванием и формованием. Маслонаполненный 1,2-полибутадиен или композиции на его основе обладают превосходными функциями по износостойкости, текучести - технологичности, свойствами окрашиваться - высокая точность изображения, гибкостью и способностью к прикреплению. При этом маслонаполненный 1,2-полибутадиен и композиции на его основе можно использовать для различных типов продуктов, материалов для обувной подошвы с высокими эксплуатационными характеристиками. 5 н. и 8 з.п. ф-лы, 17 табл.

Реферат

Область техники

Настоящее изобретение относится к новому маслонаполненному 1,2-полибутадиену, обладающему превосходными функциями, характерными для обычного 1,2-полибутадиена, и имеющему превосходные сопротивление к износу, текучесть (перерабатываемость), цветовые свойства (высокая четкость изображения), гибкость и способность к присоединению, к методу его получения, его композиции и формованному из него изделию, не имеющему следов текучести и превосходному по внешнему виду. В частности, изобретение относится к маслонаполненному 1,2-полибутадиену, который можно использовать в качестве различных формованных изделий, таких как части автомобилей, части строительных материалов, обувь, игрушки, разнообразные товары и товары для спорта и здоровья, различные листы и пленки, другие промышленные товары, буферные материалы и упаковочные материалы, к способу его получения, его композиции и формованному изделию, материалу подошвы для обуви, превосходному по гибкости, устойчивости к износу и легкому по весу, ламинату, который можно равномерно ламинировать даже на основном слое, имеющем сложную форму, и являющемуся превосходным по вибрационно-демпфирующим характеристикам, антивибрационным свойствам, звуконепроводящим свойствам, звукопоглощающим свойствам, звукоизоляционным свойствам и герметизирующим свойствам, и к способу их получения.

Кроме того, настоящее изобретение относится к высокоэффективной маточной смеси, содержащей новый маслонаполненный 1,2-полибутадиен и являющейся превосходной по текучести и диспергируемости.

Предшествующий уровень техники.

1,2-Полибутадиен, контролируемый до подходящей степени кристалличности, обладает не только функцией термопластичного эластомера благодаря тому, что он имеет структуру, включающую кристаллически обогащенную область и аморфную часть, но также и функцией в качестве термопластичной смолы или каучука с повышенной плотностью сетчатой структуры для получения обычных формованных изделий сетчатой структуры, поскольку он содержит в молекуле углерод-углеродные двойные связи с высокой химической реакционной способностью. Кроме того, 1,2-полибутадиен обладает превосходной способностью к обработке, так что он используется в качестве модификатора для других смол и термопластичных эластомеров и в качестве полимерного материала для медицинского применения.

В настоящее время появилась необходимость, чтобы 1,2-полибутадиен, контролируемый по кристалличности, обладал более высокими эксплуатационными характеристиками (в частности, износостойкостью) в дополнение к его превосходной способности к обработке.

Далее, когда 1,2-полибутадлиен используют для различных новых применений, следует указать на недостаток текучести и низкие цветовые свойства.

Кроме того, блоксополимер ароматического винильного соединения и сопряженного диенового соединения можно перерабатывать как термопластичный эластомер с помощью методов формования, аналогичных используемым для обычных термопластичных смол. В таком случае сополимер имеет те достоинства, что для него не требуется особого введения сшивающего агента и термического процесса сшивания, и, более того, он обладает средней эластичностью. Соответственно в области обувной промышленности материал для подошвы обуви был получен литьем под давлением или тому подобным с использованием блоксополимера ароматического винильного соединения и сопряженного диенового соединения. Однако недостатком вышеуказанного сополимера из-за невысокой текучести при формовании является образование потеков на поверхности формованного изделия, приводя к плохому внешнему виду.

Далее, для улучшения внешнего вида формованного изделия провели смешивание 1,2-полибутадиена с блоксополимером ароматического винильного соединения и соединением сопряженного диена. Применение данного способа улучшает внешний вид формованного изделия, но приводит к возникновению проблемы ухудшения устойчивости к износу, важной эксплуатационной характеристики материала обувных подошв.

Тенденцией для материала подошвы является снижение веса, и в целях снижения веса в большинстве случаев используется пеноматериал. В настоящее время в качестве способа получения материала подошвы из пеноматериала используют (1) способ получения пеноматериала в виде листа с использованием формы в виде листа и штампование из него формы обувной подошвы для применения, (2) способ использования пеноматериала в виде формы обувной подошвы, получаемого с использованием формы в виде обувной подошвы, или способ штампования пеноматериала в форме обувной подошвы, получаемого для использования в виде обувной подошвы, с использованием сшивающего (отверждающего) пресса, который использовался до настоящего времени. Такие способы являются подходящими для ограниченного производства большого множества продуктов, но являются не подходящими для массового производства. Соответственно, способ получения материала обувной подошвы из пеноматериала повышает стоимость материала обувной подошвы.

В качестве материала обувной подошвы к настоящему времени используют сшитый пеноматериал с использованием этилен-винилацетатного сополимера (EVA), природного каучука, синтетического каучука и тому подобного. Среди них сшитый пеноматериал с использованием EVA является значительно деформируемым (остаточная усталостная деформация) при использовании и, в то же время, сопротивление проскальзыванию по мокрой дороге, наиболее важное свойство при использовании в качестве материала обувной подошвы, является недостаточным. С другой стороны, сшитый пеноматериал семейства каучука с использованием натурального или синтетического каучука, такого как стирол-бутадиеновый каучук или полибутадиеновый каучук, лучше по таким свойствам, как остаточная усталостная деформация и сопротивление проскальзыванию по мокрой дороге, чем EVA пеноматериал. Однако продукт дает значительную усадку после сшивания и вспенивания, что вызывает высокий процент дефектов из-за отклонений в размере продукта, приводя к фактору роста стоимости. Следовательно, требуется понижение стоимости.

В качестве материала для обувной подошвы нашел использование превосходный по сопротивлению проскальзыванию по мокрой дороге и имеющий незначительную степень усадки после сшивания и вспенивания 1,2-полибутадиен, контролируемый до подходящей кристалличности. 1,2-полибутадиен также имеет хорошую механическую прочность (TB, EB), межслойное сопротивление сдвигу, остаточную деформацию при сжатии и тому подобное, и его стали широко использовать. Однако когда такой 1,2-полибутадиен используется для различных новых применений, следует указать, что текучесть (способность к обработке), формуемость и свойства окрашивания являются недостаточными.

Кроме того, в области звукоизолирующих материалов, звукопоглощающих материалов, гасящих вибрацию материалов, усиливающих стальной лист материалов, заполняющих зазоры материалов, противовибрационных материалов, герметизирующих материалов, термореактивных пластических амортизаторов и тому подобного к настоящему времени вошли в практику различные технологии ламинирования каучуковой композицией металлического слоя основы, такого как стальной лист, или заполнение ей пространства между слоями металлической основаны. Например, имеется "каучуковая композиция для антивибрационных, звукопоглощающих и звукоизолирующих материалов", описанная в выложенной публикации патента Японии (Hei) 1-139534, и "высоковспенивающийся герметик низкотемпературного типа отверждения", описанный в выложенной публикации патента Японии (Sho) 62-62882. Однако они вводятся только губкой с открытыми порами и конденсированная вода, образуемая в губке, переходит в непрерывную пенистую структуру, контактируя с поверхностью металла, что вызывает коррозию металла. Таким образом, требуется технология получения материала, заполняющего зазор без коррозии металла, который будет обладать превосходными вибрационно-гасящими свойствами, звукопоглощающими свойствами и герметизирующими свойствами.

Используя характеристики 1,2-полибутадиена, контролируемого до подходящей кристалличности, авторы настоящей заявки на патент предложили сшитый продукт высокой твердости, содержащий полибутадиен, сшиваемый с использованием теплоносителя и полезный в качестве гасящих вибрацию материалов, звукоизолирующих материалов и термореактивных пластических амортизаторов (выложенная публикации патента Японии (Hei) 1-297443), и ламинат, содержащий полибутадиен (выложенная публикации патента Японии (Hei) 1-56340). Однако когда такой 1,2-полибутадиен использовали для различных новых применений, авторы столкнулись с такой проблемой, что текучесть была недостаточной для заполнения зазоров, приводя к недостаточной способности прикрепляться к слою основы.

В последние годы при использовании в качестве маточной смеси для получения (со)полимерной композиции на рынке возникла необходимость в гранулированной маточной смеси каучуковых продуктов. Причины этого включают следующее (1)-(3):

(1) Что касается окружающей среды на рабочем месте, чтобы предотвратить рассыпание мелкодисперсных порошкообразных каучуковых химических продуктов и тому подобного;

(2) Химические добавки для резины или пластиков, добавляемые к композиции резины или пластика, должны быть смешаны в течение короткого промежутка времени, и они должны быть превосходными по диспергируемости в композиции; и

(3) Для возможности автоматического определения количества химических добавок для резины или пластиков.

Для того чтобы решить вышеуказанные задачи (1) и (2), к настоящему времени известна, например, обработка маслом листоподобных маточных смесей каучуковых химических продуктов с использованием обычного каучука и каучуковых химических продуктов. Однако в последние годы имеется растущее требование в гранулированных маточных смесях химических продуктов с точки зрения автоматического определения количества добавок к каучуковым продуктам и преимуществ при обработке.

В качестве технологии получения каучуковой маточной смеси в выложенной публикации патента Японии (Hei) 1-223130 предложена композиция смешиваемых агентов для каучука, включающая три компонента для каучуковых смесей - каучук, этилен-винилацетатный сополимер и масла. Однако некоторые виды химических продуктов для каучуковых смесей или некоторое соотношение трех компонентов в композиции придает композиции жесткость, что вызывает проблемы при обработке или хранении композиции.

Например, когда получают маточную смесь в виде листа, получение листа осуществляют с помощью вальцов. В таком случае, когда жесткость композиции высока, лист прикипает к поверхности вальцов, вызывая плохую снимаемость с них, что приводит к существеному ухудшению способности к обработке в некоторых случаях. Кроме того, в целях рационализации измерения смешанной композиции гранулы в некоторых случаях формуют с помощью экструзии. Когда жесткость композиции высока, гранулы прилипают друг к другу под действием собственного веса (блокирование) с образованием блока гранулированного продукта во время хранения, ухудшая, таким образом, его функции. В частности, при хранении в летний период, когда температура воздуха снаружи повышена, такая тенденция является существенной.

С другой стороны, в выложенной публикации патента Японии (Sho) 53-41342 описано, что каучук выбирают в качестве связующего вещества и технологическое масло для каучука выбирают в качестве масла при получении маточной смеси для композиции, включающей каучук, ускоритель вулканизации и тому подобное. Однако для такой маточной смеси также существует проблема ее жесткости и имеется вышеуказанная проблема образования блока.

Для решения вышеуказанных проблем в выложенной публикации патента Японии (Hei) 7-224188 предлагается маточная смесь для каучуковых и пластиковых смесей, включающая добавки для каучука или пластиков, 1,2-полибутадиен и пластификатор в качестве обязательных компонентов, поддерживающих хорошую форму, которая является существенной для маточной смеси, и дополнительно предотвращающих жесткость композиции без ухудшения хорошей диспергируемости в каучуке, эластомере, пластике и тому подобном, улучшая, таким образом, технологичность при обработке вальцами или снижая образование блоков во время хранения. Однако для такой маточной смеси проблема связана с недостаточной текучестью, так что нельзя сказать, что диспергируемость различных химических продуктов является уже достаточной, так что трудно диспергировать большие количества добавок в маточной смеси, требуется особая технология для получения маточной смеси и необходимо продолжительное время для ее получения.

Описание изобретения

Авторы настоящего изобретения интенсивно исследовали состояние данной области техники в настоящее время, описанное выше. В результате они осуществили настоящее изобретение, разработав новый маслонаполненный 1,2-полибутадиен, обладающий превосходными функциями, характерными для обычного 1,2-полибутадиена, и являющийся превосходным по износостойкости, текучести (технологичности), свойствам окрашиваться (высокая точность изображения), гибкости и способности к прикреплению, и способ его получения, композицию на его основе и формованное изделие, материал подошвы для обуви, не имеющий потеков, превосходный по внешнему виду и прекрасный по гибкости, износостойкости и легкости по весу, ламинат, который может быть равномерно нанесен в виде слоя даже на слой основы, имеющий сложную форму, и превосходный по своим вибрационно-гасящим свойствам, противовибрационным свойствам, звукоизолирующим свойствам, звукопоглощающим свойствам и герметизирующим свойствам, и способ его получения.

Наилучший способ осуществления изобретения

1. Маслонаполненный 1,2-полибутадиен, содержащий (е) масляный наполнитель в количестве от 1 до 200 частей по весу из расчета на 100 частей по весу (а) 1,2-полибутадиена.

2. Маслонаполненный 1,2-полибутадиен, описанный выше в п.1, в котором (а) представляет собой синдиотактический 1,2-полибутадиен

3. Маслонаполненный 1,2-полибутадиен, описанный выше в п.1 или п.2, в котором 1,2-полибутадиен имеет средневесовой молекулярный вес от 10000 до 5000000 и содержание 1,2-винильной связи 70% или более.

4. Маслонаполненный 1,2-полибутадиен, описанный выше в любом из п.п.1-3, в котором (е) масляный наполнитель имеет гравитационную константу вязкости (значение V.G.C), составляющую от 0,790 до 0,999.

5. Способ получения маслонаполненного 1,2-полибутадиена, включающий первую стадию смешивания от 1 до 200 частей по весу (е) масляного наполнителя с 100 частями по весу (переведенными на содержание твердых веществ) раствора 1,2-полибутадиена в растворенном состоянии и вторую стадию удаления растворителя.

6. Композиция маслонаполненного 1,2-полибутадиена, содержащая (С) вспенивающий агент в количестве от 1 до 300 частей по весу из расчета на 100 частей по весу (А) маслонаполненного 1,2-полибутадиена, описанного выше в любом из п.п.1-4.

7. Маточная смесь, содержащая от 2 до 95% по весу (А) компонента по любому из вышеуказанных п.п.1-4 и от 98 до 5% по весу (G) функционального соединения для каучука или пластиков [при условии, что (A)+(G)=100% по весу].

8. Маточная смесь, описанная выше в п.7, в которой описанное выше (G) функциональное соединение представляет собой (С) вспенивающий агент, (D) сшивающий агент, (Е) пластификатор и (F) по крайней мере один компонент, выбранный из группы, состоящей из наполнителя, битумного вещества, активатора, пламегасителя, антиоксиданта, стабилизатора, смазочного вещества, красителя, поглотителя ультрафиолета, антистатического агента, термостабилизатора, технологической добавки, свето(погодо)устойчивого агента и противомикробного агента за исключением вышеуказанных компонентов (С)-(Е).

9. Термопластичная полимерная композиция, содержащая от 1 до 99 частей по весу (А) маслонаполненного 1,2-полибутадиена, описанного выше в любом из п.п. 1-4, и от 99 до 1 части по весу по крайней мере одного (В) компонента, выбранного из группы, состоящей из термопластичной смолы, термопластичного эластомера, натурального каучука и синтетического каучука, отличающегося от вышеуказанного (А) компонента [при условии, что (A)+(В)=100% по весу].

10. Термопластичная полимерная композиция, описанная выше в п.9, дополнительно содержащая (С) вспенивающий агент в количестве от 1 до 300 частей по весу из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента.

11. Термопластичная полимерная композиция, описанная выше в п.9 или п.10, дополнительно содержащая по крайней мере один (D-1) компонент, выбранный из группы состоящей из комбинации серы или соединения, образующего серу при нагревании, и ускорителя вулканизации, органического пероксида или комбинации органического пероксида и многофункционального мономера, и комбинации соединения силанола и водного агента.

12. Формованное изделие, полученное формованием маслонаполненного 1,2-полибутадиена, описанного в любом из п.п.1-4.

13. Материал обувной подошвы, полученный вспениванием композиции маслонаполненного 1,2-полибутадиена, описанной выше в п.6.

14. Материал обувной подошвы, полученный сшиванием и формованием композиции маслонаполненного 1,2-полибутадиена, описанной выше в п.6.

15. Материал обувной подошвы, полученный сшиванием и формованием термопластичной полимерной композиции, описанной в любом из п.п.9-11.

16. Ламинат, включающий основной слой, ламинированный слоем смолы, содержащей композицию маслонаполненного 1,2-полибутадиена, описанную выше в п.6.

17. Ламинат, описанный выше в п.16, в котором слою асфальта дают возможность лежать между основным слоем и слоем смолы.

18. Способ получения ламината, включающий заполнение композицией маслонаполненного 1,2-полибутадиена, описанной выше в по п.6, зазора между множеством основных слоев и ее сшивание и вспенивание.

19. Способ получения ламината, включающий заполнение термопластичной полимерной композицией, описанной выше в любом из п.п.9-11, зазора между множеством основных слоев и ее сшивание и вспенивание.

20. Компонент внутренней части автомобиля, в котором композиция маслонаполненного 1,2-полибутадиена, описанная выше в п.6, объединена с тканым материалом и/или нетканым материалом.

(А) Маслонаполненный 1,2-полибутадиен

(а) 1,2-Полибутадиен

1,2-Полибутадиен, используемый в настоящем изобретении может представлять собой любой полибутадиен. Однако предпочтительным является полимер, полученный полимеризацией бутадиена в присутствии катализатора, содержащего соединение кобальта и алюмоксан.

Содержание 1,2-винильной связи в звеньях бутадиеновой связи 1,2-полибутадиена по изобретению предпочтительно составляет 70% или более, более предпочтительно 80% или более и особенно предпочтительно 90% или более.

1,2-Полибутадиен по изобретению имеет свойства хорошего термопластичного эластомера в силу того, что содержание 1,2-винильной связи составляет 70% или более.

1,2-Полибутадиен по изобретению предпочтительно представляет собой 1,2-полибутадиен, обладающий кристалличностью, и его температура плавления предпочтительно находится в диапазоне от 50 до 130°С и, более предпочтительно, в диапазоне от 60 до 120°С. Температура плавления в данном диапазоне приводит к превосходному балансу между механической прочностью, такой как прочность на разрыв или прочность при раздирании, и гибкостью.

1,2-Полибутадиен по изобретению может быть сополимеризован с небольшим количеством сопряженного диена, отличного от бутадиена. Сопряженные диены, отличные от бутадиена, включают 1,3-пентадиен, производное 1,3-бутадиена, замещенное более высокой алкильной группой, 2-алкилзамещенный 1,3-бутадиен и тому подобные. Среди них производные 1,3-бутадиена, замещенные более высокой алкильной группой, включают 1-пентил-1,3-бутадиен, 1-гексил-1,3-бутадиен, 1-гептил-1,3-бутадиен, 1-октил-1,3-бутадиен и тому подобные.

В данном описании типичные примеры 2-алкилзамещенных 1,3-бутадиенов включают 2-метил-1,3-бутадиен (изопрен), 2-этил-1,3-бутадиен, 2-пропил-1,3-бутадиен, 2-изопропил-1,3-бутадиен, 2-бутил-1,3-бутадиен, 2-изобутил-1,3-бутадиен, 2-амил-1,3-бутадиен, 2-изоамил-1,3-бутадиен, 2-гексил-1,3-бутадиен, 2-циклогексил-1,3-бутадиен, 2-изогексил-1,3-бутадиен, 2-гептил-1,3-бутадиен, 2-изогептил-1,3-бутадиен, 2-октил-1,3-бутадиен, 2-изооктил-1,3-бутадиен и тому подобные. Среди этих сопряженных диенов предпочтительные примеры сопряженных диенов, сополимеризующихся с бутадиеном, включают изопрен и 1,3-пентадиен. Содержание бутадиена в компонентах мономеров, подвергаемых полимеризации, предпочтительно составляет 50 мол.% или более и, в частности, 70 мол.% или более.

1,2-Полибутадиен по изобретению получают полимеризацией бутадиена, предпочтительно в присутствии катализатора, содержащего соединение кобальта и алюмоксан, как описано выше. Указанные выше соединения кобальта предпочтительно включают соль кобальта и органической кислоты, содержащей 4 или более атомов углерода. Конкретные примеры солей кобальта и органических кислот включают бутират, гексаноат, гептилат, октилат кислоты, такой как 2-этилгексиловая кислота, деканоат, соль высшей жирной кислоты, такой как стеариновая кислота, олеиновая кислота или эруковая кислота, бензоат, алкил-, аралкил- или аллилзамещенный бензоат кислоты, такой как толилат, ксилилат или соль этилбензойной кислоты, нафтоат и алкил-, аралкил- или аллилзамещенный нафтоат. Среди них 2-этилгексиловая кислота или так называемая соль октиловой кислоты, стеарат и бензоат являются предпочтительными для превосходной растворимости в углеводородном растворителе.

Вышеуказанные алюмоксаны включают, например, один, представленный следующей общей формулой (I) или общей формулой (II):

В алюмоксане, представленном общей формулой (I) или (II), R представляет собой углеводородную группу, такую как метильная группа, этильная группа, пропильная группа или бутильная группа, предпочтительно метильная группа или этильная группа и особенно предпочтительно метильная группа; m представляет собой целое число, равное 2 или более, предпочтительно целое число 5 или более, и более предпочтительно целое число от 10 до 100. Конкретные примеры алюмоксанов включают метилалюмоксан, этилалюмоксан, пропилалюмоксан, бутилалюмоксан и тому подобные, и метилалюмоксан является особенно предпочтительным.

Является весьма предпочтительным, чтобы катализатор полимеризации содержал фосфиновое соединение в дополнение к вышеуказанным соединению кобальта и алюмоксану. Фосфиновое соединение представляет собой компонент, эффективный для контролирования активации катализатора полимеризации, структуры винильной связи и кристалличности, и предпочтительно включает органическое соединение фосфора, представленное следующей общей формулой (III):

P(Ar)n(R)3-n (III)

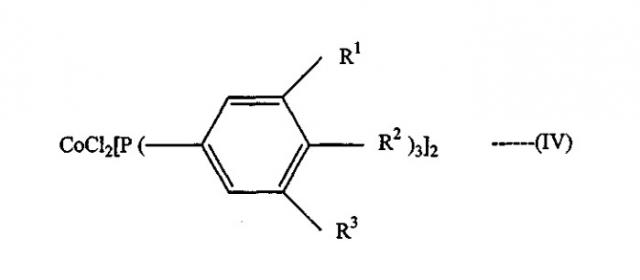

В общей формуле (III) Ar представляет собой приведенную ниже группу

В вышеуказанной группе каждый из R1, R2 и R3, которые могут быть одинаковыми или различными, представляет собой атом водорода, алкильную группу, предпочтительно содержащую от 1 до 6 атомов углерода, атом галогена, алкоксильную группу, предпочтительно содержащую 1-6 атомов углерода, или арильную группу, предпочтительно содержащую 6-12 атомов углерода.

Кроме того, в общей формуле (III) R представляет собой циклоалкильную группу или алкилзамещеную циклоалкильную группу, и n представляет собой целое число от 0 до 3.

Конкретные примеры фосфиновых соединений, представленных общей формулой (III), включают три(3-метилфенил)фосфин, три(3-этилфенил)фосфин, три(3,5-диметилфенил)фосфин, три(3,4-диметилфенил)фосфин, три(3-изопропилфенил)фосфин, три(3-трет-бутилфенил)фосфин, три(3,5-диэтилфенил)фосфин, три(3-метил-5-этилфенил)фосфин, три(3-фенилфенилфосфин), три(3,4,5-триметилфенил)фосфин, три(4-метокси-3,5-диметилфенил)фосфин, три(4-этокси-3,5-диэтилфенил)фосфин, три(4-бутокси-3,5-дибутилфенил)фосфин, три(п-метоксифенил)фосфин, трициклогексилфосфин, дициклогексилфенилфосфин, трибензилфосфин, три(4-метилфенилфосфин), три(4-этилфенилфосфин) и тому подобные. Среди них особенно предпочтительные примеры включают трифенилфосфин, три(3-метилфенил)фосфин, три(4-метокси-3,5-диметилфенил)фосфин и тому подобные.

Кроме того, в качестве соединения кобальта можно использовать соединение, представленное следующей общей формулой (IV)

В общей формуле (IV) R1, R2 и R3 являются такими же как R1, R2 и R3 в вышеуказанной общей формуле (III).

Соединение, представленное вышеуказанной общей формулой (IV), представляет собой комплекс, включающий в качестве лиганда с хлоридом кобальта фосфиновое соединение, в котором n равно 3, в вышеуказанной общей формуле (III). При использовании такого соединения кобальта можно использовать ранее синтезированный такой комплекс или можно использовать способ контактирования хлорида кобальта с фосфиновым соединением в полимеризуемой системе. Количество 1,2-винильных связей и кристалличность получаемого 1,2-полибутадиена можно контролировать, выбирая по-разному фосфиновое соединение в комплексе.

Конкретные примеры соединений кобальта, представленных вышеуказанной общей формулой (IV), включают бис(трифенилфосфин)дихлорид кобальта, бис[трис(3-метил-фенилфосфин)]дихлорид кобальта, бис[трис(3-этил-фенилфосфин)]дихлорид кобальта, бис[трис(4-метил-фенилфосфин)]дихлорид кобальта, бис[трис(3,5-диметил-фенилфосфин)]дихлорид кобальта, бис[трис(3,4-диметил-фенилфосфин)]дихлорид кобальта, бис[трис(3-изопропил-фенилфосфин)]дихлорид кобальта, бис[трис(3-трет-бутил-фенилфосфин)]дихлорид кобальта, бис[трис(3,5-диэтил-фенилфосфин)]дихлорид кобальта, бис[трис(3-метил-5-этил-фенилфосфин)]дихлорид кобальта, бис[трис(3-фенил-фенилфосфин)]дихлорид кобальта, бис[трис(3,4,5-триметил-фенилфосфин)]дихлорид кобальта, бис[трис(4-метокси-3,5-диметил-фенилфосфин)]дихлорид кобальта, бис[трис(4-этокси-3,5-диэтил-фенилфосфин)]дихлорид кобальта, бис[трис(4-бутокси-3,5-дибутил-фенилфосфин)]дихлорид кобальта, бис[трис(4-метокси-фенилфосфин)]дихлорид кобальта, бис[трис(3-метокси-фенилфосфин)]дихлорид кобальта, бис[трис(4-додецил-фенилфосфин)]дихлорид кобальта, бис[трис(4-этил-фенилфосфин)]дихлорид кобальта и тому подобные.

Среди них особенно предпочтительными являются бис(трифенилфосфин)дихлорид кобальта, бис[трис(3-метил-фенилфосфин)]дихлорид кобальта, бис[трис(3,5-диметил-фенилфосфин)]дихлорид кобальта, бис[трис(4-метокси-3,5-диметил-фенилфосфин)]дихлорид кобальта и тому подобные.

Что касается количества используемого катализатора, то соединение кобальта используется в количестве от 0,001 до 1 ммоль, предпочтительно от примерно 0,01 до примерно 0,5 моль, из расчета атомов кобальта на моль бутадиена при гомополимеризации бутадиена и на моль общего количества бутадиена и сопряженного диена, отличающегося от бутадиена, при сополимеризации. Далее, количество используемого фосфинового соединения обычно составляет от 0,1 до 50, предпочтительно от 0,5 до 20 и более предпочтительно от 1 до 20, из расчета атомного отношения фосфора к кобальту (Р/Co). Кроме того, количество используемого алюмоксана обычно составляет от 4 до 107 и предпочтительно от 10 до 106 из расчета атомного отношения алюминия к кобальту в соединении кобальта (Al/Co). Когда используется комплекс, представленный общей формулой (IV), количество используемого алюмоксана соответствует приведенному выше описанию, при этом количество используемого фосфинового соединения берут как 2 по атомному отношению фосфора к кобальту (Р/Co).

Инертные органические растворители, используемые в качестве растворителей для полимеризации, включают, например, ароматические углеводородные растворители, такие как бензол, толуол, ксилол и кумол, алифатические углеводородные растворители, такие как н-пентан, н-гексан и н-бутан, алициклические углеводородные растворители, такие как циклопентан, метилциклопентан и циклогексан, и их смеси.

Температура полимеризации обычно составляет от -50 до 120°С и предпочтительно от -20 до 100°С. Реакцию полимеризации можно проводить или периодически, или непрерывно. Концентрация мономера в растворителе обычно составляет от 5 до 50% по весу и предпочтительно от 10 до 35% по весу. Кроме того, при получении полимера для того, чтобы не дезактивировать катализатор и полимер изобретения, необходимо принимать во внимание, что необходимо снизить до максимально возможной степени загрязнения системы полимеризации соединением, имеющим дезактивирующую функцию, таким как кислород, вода или диоксид углерода. Когда реакция полимеризации протекает до желательной степени, к реакционной смеси добавляют спирт, другой агент, обрывающий цепь полимеризации, стабилизатор, антиоксидант, поглотитель ультрафиолета и тому подобное, и затем отделяют образовавшийся полимер, промывают и сушат в соответствии с обычными способами, пригодными для получения 1,2-полибутадиена, используемого в изобретении.

Средневесовой молекулярный вес (Mw) (а) 1,2-полибутадиена, используемого в изобретении, предпочтительно составляет от 10000 до 5000000, более предпочтительно от 10000 до 1500000 и особенно предпочтительно от 50000 до 1000000. Когда Mw меньше 10000, текучесть после наполнения маслом является чрезвычайно высокой и последующая переработка затрудняется. С другой стороны, превышение 5000000 приводит к чрезвычайно низкой текучести после наполнения маслом, и обработка неблагоприятным образом становится очень трудной.

Поскольку (а) 1,2-полибутадиен, используемый в изобретении, сам по себе обладает достаточной прочностью даже в таком состоянии, где сшивание не проводили, он является подходящим для литья под давлением, формования экструзией и несшитых формованных изделий, таких как промышленные детали и пленочные изделия. Кроме того, он является превосходным по реакционной способности для сшивания, так что он также подходящим образом используется для сшитых полимерных изделий, в качестве реакционных добавок к полимерам для вулканизации и тому подобного. В этом случае не имеется особых ограничений к способу переработки, и можно осуществлять перемешивание путем пластикации расплава и тому подобное с использованием вальцов, пластикатора, смесителя Бенбери, червячного экструдера и тому подобного, используемого при обычной переработке смол и каучуков.

(е) Масляные наполнители

Не имеется особенных ограничений к масляному наполнителю, используемому для наполнения маслом (а) 1,2-полибутадиена, описанного выше, для получения маслонаполненного 1,2-полибутадиена по изобретению, до тех пор пока оно представляет собой масляный наполнитель или пластификатор, обычно используемый в диеновом полимере. Предпочтительные примеры включают масляные наполнители семейства минеральных масел.

В качестве масляного наполнителя семейства минеральных масел предпочтительным является масло, имеющее гравитационную константу вязкости (далее упоминаемую как "V.G.C." для краткости), составляющую от 0,790 до 0,999. Более предпочтительным является масло, имеющее V.G.C. от 0,790 до 0,949 и особенно предпочтительным масло, имеющее V.G.C. от 0,790 до 0,912.

В качестве масляных наполнителей обычно известны ароматические масляные наполнители, нафтеновые масляные наполнители и парафиновые масляные наполнители.

Среди них ароматические масляные наполнители, удовлетворяющие указанной выше константе гравитационной вязкости, включают технологические масла Diana АС-12, АС460, АН-16 и АН-58, производимые Idemitsu Kosan Co., Ltd., Mobile Sol K, Mobile Sol 22 и Mobile Sol 130, производимые Exxon Mobil Co., Kyoseki Process X50, X100 и X140, производимые Nikko Kyoseki Co., Ltd., Rezox No.3 и Dutorex 729UK, производимые Shell Chemicals Co., Ltd., Koumorex 200, 300, 500 и 700, производимые Nippon Oil Co., Ltd., технологическое масло Esso 110 и технологическое масло Esso 120, производимые Exxon Mobil Co., тяжелое технологическое масло Mitsubishi 34, тяжелое технологическое масло Mitsubishi 44, тяжелое технологическое масло Mitsubishi 38 и тяжелое технологическое масло Mitsubishi 39, производимые Mitsubishi Oil Co., Ltd., и тому подобные.

Далее, нафтеновые масляные наполнители, удовлетворяющие указанной выше константе гравитационной вязкости, включают технологические масла Diana NS-24, NS-100, NM-26, NM-280 и NP-24, производимые Idemitsu Kosan Co., Ltd., Naprex 38, производимое Exxon Mobil Co., Fukkol FLEX #106N, #1150N, #1400N, #2040N и #2050N, производимые Fuji Kosan Co., Ltd., Kyoseki Process R25, R50, R200 и R1000, производимые Nikko Kyoseki Co., Ltd., Shellflex 371JY, Shellflex 371N, Shellflex 451, Shellflex N-40, Shellflex 22, Shellflex 22R, Shellflex 32R, Shellflex 100R, Shellflex 100S, Shellflex 100SA, Shellflex 220RS, Shellflex 220S, Shellflex 260, Shellflex 320R и Shellflex 680, производимые Nippon Oil Co., технологическое масло Esso L-2 и технологическое масло Esso 765, производимые Exxon Mobil Co., легкое технологическое масло Mitsubishi 20, производимое Mitsubishi Oil Co., Ltd., и тому подобные.

Помимо того, парафиновые масляные наполнители, удовлетворяющие указанной выше константе гравитационной вязкости, включают технологические масла Diana PW-90, PW-380, PS-32, PS-90 и PS-430, производимые Idemitsu Kosan Co., Fukkol Process P-100, P-200, P-300, P400 и Р-500, производимые Fuji Kosan Co., Ltd., Kyoseki Process P-200, P-300, P-500, Kyoseki EPT 750, Kyoseki EPT 1000 и Kyoseki Process S90, производимые Nikko Kyoseki Co., Ltd., Lubrex 26, Lubrex 100 и Lubrex 460, производимые Shell Chemicals Co., технологическое масло Esso 815, технологическое масло Esso 845 и технологическое масло Esso В-1, производимые Exxon Mobil Co., Naprex 32, производимое Exxon Mobil Co., легкое технологическое масло Mitsubishi 10 Light, производимое Mitsubishi Oil Co., Ltd., и тому подобные.

Таким образом, (а) 1,2-полибутадиен является маслонаполненным с использованием (е) масляного наполнителя, что дает возможность превосходно диспергировать (С) вспенивающий агент, (D) сшивающий агент и, помимо этого, наполнитель, такой как сажа или диоксид кремния в (А) компоненте, гомогенно и в больших количествах, таким образом позволяя улучшить различные характеристики, такие как способность к обработке и механическая прочность формованного изделия. Кроме того, неожиданно это может улучшить такие свойства полученного (А) маслонаполненного 1,2-полибутадиена, как способность к присоединению, характеристики уровня заполнения, текучесть, устойчивость к износу, механическая прочность, такая как жесткость (вибрационно-гасящие свойства и свойства упрочнять стальной лист) и вспенивающие свойства. Далее получаемый внешний вид и цветовые свойства (высокая четкость изображения) конечного формованного изделия становятся еще более превосходными при смешивании с таким (А) компонентом нижеупомянутого (В) компонента.

В изобретении используемое в композиции количество (е) масляного наполнителя составляет от 1 до 200 частей по весу, предпочтительно от 10 до 100 частей по весу, более предпочтительно от 15 до 80 частей по весу и особенно предпочтительно от 20 до 70 частей по весу из расчета на 100 частей по весу (а) 1,2-полибутадиена. Использование меньше 1 части по весу приводит к слабому эффекту улучшения устойчивости к износу, способности к прикреплению, текучести, диспергируемости, технологичности при обработке в пластикаторе (свойство сцепления маточной смеси), способности к обработке и формуемости, тогда как применение более 200 частей по весу вызывает значительное размягчение, приводящее к плохой технологичности обработки.

Способ получения (А) маслонаполненного 1,2-полибутадиена

Не имеется особенны ограничений для способа получения (А) компонента, который включает, например, способ добавления (е) масляного наполнителя к раствору для полимеризации (а) 1,2-полибутадиена с последующим перемешиванием в состоянии раствора. В таком способе можно опустить процесс перемешивания (a) компонента и (е) компонента, и это является предпочтительным из-за превосходной однородности смешивания обоих компонентов. Когда (е) масляный наполнитель добавляют к раствору для полимеризации (а) компонента, то предпочтительно его добавляют по окончании полимеризации, например, после добавления модификатора обрыва цепи или после добавления агента обрыва цепи.

Способ добавления (е) компонента к раствору для полимеризации (а) компонента с последующим смешиванием в состоянии раствора включает способ, включающий, например, упомянутые ниже одну-три стадии. Необходимое количество (е) масляного наполнителя добавляют к раствору для полимеризации, содержащему органический растворитель, и хорошо перемешивают в состоянии ра