Морозостойкий негорючий полимерный материал (варианты)

Иллюстрации

Показать всеИзобретение относится к легкой промышленности, производству материала типа искусственной кожи с полимерным покрытием и может быть использовано для изготовления автомобильных тентов, укрытий, комплектации различной техники. По 1 варианту материал включает текстильную основу и полимерное покрытие, сформированное на упомянутой основе каландровым методом с лицевой и изнаночной сторон из композиции следующего состава, мас.ч.:

при соотношении слоев в материале по массе соответственно: лицевое полимерное покрытие: изнаночное полимерное покрытие, равном 0,3÷0,5:0,2÷0,4. По 2 варианту материал включает текстильную основу и полимерное покрытие, сформированное на упомянутой основе с лицевой и изнаночной сторон, при этом лицевое полимерное покрытие сформировано каландровым методом из композиции следующего состава, мас.ч.:

а изнаночное полимерное покрытие сформировано наносным методом из композиции следующего состава, мас.ч.:

при соотношении слоев в материале по массе, составляющем соответственно: лицевое полимерное покрытие: изнаночное полимерное покрытие, равном 0,3÷0,5:0,15÷0,3. По 3 варианту материал представляет собой пленочный материал и выполнен из композиции следующего состава, мас.ч.:

каландровым методом, при этом толщина пленочного материала составляет от 0,15-1,0 мм. Технической задачей данного изобретения является создание материала с повышенным уровнем морозостойкости, с высоким уровнем устойчивости к многократному изгибу, в том числе при отрицательных температурах, и высоким уровнем сопротивления истиранию, обеспечивающей высокую эксплуатационную долговечность. 3 н.з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к легкой промышленности, производству материала типа искусственной кожи с полимерным покрытием и может быть использовано для изготовления автомобильных тентов, укрытий, комплектации различной техники.

Известно техническое решение SU 963886, 1983, в котором многослойный огнестойкий материал состоит из текстильной основы и двухслойного покрытия, нанесенного на данную основу. Двухслойное покрытие выполнено на основе пластифицированного поливинилхлорида, содержащего смесь трехокиси сурьмы и галогенсодержащего антипирена. Наружный слой данного покрытия содержит 9-29 мас.ч. трехокиси сурьмы и 1-10 мас.ч. галогенсодержащего антипирена. Внутренний слой покрытия содержит на 100 мас.ч. поливинилхлорида 1-20 мас.ч. трехокиси сурьмы и 19-80 мас.ч. галогенсодержащего антипирена. Недостатком указанного технического решения является наличие миграции антипиренов на поверхность полимерного материала, что приводит к снижению огнестойкости материала. Кроме того, данный материал характеризуется низкой морозостойкостью.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является огнестойкий тентовый материал с поливи-нилхлоридным покрытием. Данный материал содержит текстильную основу и полимерное покрытие на основе поливинилхлорида и антипирирующего состава, включающего трехокись сурьмы, эпоксидный олигомер и галогенсодержащий антипирен 2.2-бис(3,5-дибром-4-гидроксифенил) - пропан (RU 2148116 от 24.06.1999).

Недостатком данного технического решения является невысокая морозостойкость материала, недостаточная его устойчивость к многократному изгибу, в том числе при отрицательных температурах, вследствие использования ингредиентов, не обеспечивающих высокую морозостойкость материала и низкий уровень сопротивления истиранию, что приводит к недостаточной долговечности материала при его эксплуатации.

Задачей данного изобретения является создание материала с повышенным уровнем морозостойкости, с высоким уровнем устойчивости к многократному изгибу, в том числе при отрицательных температурах, и высоким уровнем сопротивления истиранию, обеспечивающей высокую эксплуатационную долговечность.

Для решения данной задачи, согласно данному изобретению по 1 варианту морозостойкий негорючий полимерный материал включает текстильную основу и полимерное покрытие, сформированное на упомянутой основе каландровым методом с лицевой и изнаночной сторон из композиции следующего состава, мас.ч.:

| Поливинилхлорид суспензионный С-7058М | 100 |

| Ди-2-этилгексилфталат | 20-60 |

| Ди-2-этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Барий-цинк-калиевый комплексный стабилизатор | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Бутадиеннитрильный каучук БНКС-28 | 30-0,1 |

| Термопластичный полиуретан ВИТУР 2513 | 0,1-70 |

| Стеарат кальция | 0,5-2,0 |

| Пигменты | 2,0-6,0 |

при соотношении слоев в материале по массе соответственно: лицевое полимерное покрытие: изнаночное полимерное покрытие, равном 0,3÷0,5:0,2÷0,4.

По 2 варианту морозостойкий негорючий полимерный материал включает текстильную основу и полимерное покрытие, сформированное на упомянутой основе с лицевой и изнаночной сторон, при этом лицевое полимерное покрытие сформировано каландровым методом из композиции следующего состава, мас.ч.:

| Поливинилхлорид суспензионный С-7058М | 100 |

| Ди-2-этилгексилфталат | 20-60 |

| Ди-2-этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Барий-цинк-калиевый комплексный стабилизатор | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Бутадиеннитрильный каучук БНКС-28 | 0,1-30 |

| Термопластичный полиуретан ВИТУР 2213 | 70-0,1 |

| Стеарат кальция | 0,5-2,0 |

| Пигменты | 2,0-6,0, |

а изнаночное полимерное покрытие сформировано наносным методом из композиции следующего состава, мас.ч.:

| Поливинилхлорид эмульсионный ЕП-6602С | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Барий-цинк-калиевый комплексный стабилизатор | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20,0-5,0 |

| Пигменты | 2,0-6,0 |

при соотношении слоев в материале по массе, составляющем соответственно: лицевое полимерное покрытие: изнаночное полимерное покрытие, равном 0,3÷0,5:0,15÷0,3

По 3 варианту морозостойкий негорючий полимерный материал представляет собой пленочный материал и выполнен из композиции следующего состава, мас.ч.:

| Поливинилхлорид суспензионный С-7058М | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Барий-цинк-калиевый комплексный стабилизатор | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Бутадиеннитрильный каучук | 0,1-30 |

| Термопластичный полиуретан ВИТУР 2513 | 70-0,1 |

| Стеарат кальция | 0,5-2,0 |

| Пигменты | 2,0-6,0, |

каландровым методом, при этом толщина пленочного материала составляет от 0,15-1,0 мм.

В данном техническом решении используются следующие компоненты и материалы:

| Поливинилхлорид суспензионный марки С-7058М | ГОСТ 14332 |

| Поливинилхлорид эмульсионный марки ЕП-6602С | ГОСТ 14039 |

| Ди-2этилгексилфталат | ГОСТ 8728 |

| Ди-2этилгексилсебацинат | ГОСТ 8728 |

| Трихлорэтилфосфат | ТУ 6-05-1611 |

| Барий-цинк-калиевый комплексный стаоилизатор | |

| Вигостаб БЦ-42 | ТУ 6-09-17-319 |

| Мел сепарированный | ГОСТ 8253 |

| Стеарат кальция | ТУ 6-14-722 |

| Триоксид сурьмы | ТУ 48-14-1 |

| Гидроксид алюминия | ТУ 002-00196368 |

| Бутадиеннитрильный каучук БНКС-28 | ТУ 38-30313 |

| Термопластичный полиуретан ВИТУР-2213, 2513 | ТУ 6-55-221-1450, 6-55-221-1159 |

| Двуокись титана пигментная | ГОСТ 9808 |

| Пигменты фталоцианиновые | ГОСТ 6220 |

| Пигмент красный железоокисный | ТУ 6-10-602 |

| Пигмент желтый свинцовый | ГОСТ 478 |

| Ткани полиэфирные | ГОСТ 27504 |

Данный разработанный композиционный состав (три варианта), основанный на использовании термопластичного полиуретана и (или) бутадиеннитрильного каучука в поливинилхлоридной композиции, обеспечивает преобразование композиции в присутствии полиуретанового термоэластопласта, обладающего специфической структурой из чередующихся жестких и гибких участков, которые при взаимодействии в поливинилхлоридной композиции, совместимой с полиуретановым термоэластопластом в заявленных пределах в совокупности с заявленными существенными признаками, обеспечивают улучшение эластичности и гибкости макромолекулярных цепей, что приводит к значительному повышению морозостойкости при обеспечении необходимого уровня огнестойкости.

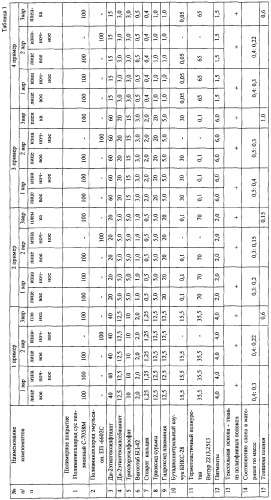

Сущность технического решения поясняется примерами конкретного выполнения и таблицами.

Пример 1. Свойства материала представлены при средних значениях всех заявленных признаков.

Вариант 1. Морозостойкий негорючий полимерный материал получают следующим образом: текстильная основа, в данном примере полиэфирная ткань, сшивается, наматывается в рулоны и подается на 3-валковый каландр, на котором осуществляется формирование лицевого полимерного покрытия и дублирование его с основой.

Композиция для лицевого полимерного покрытия готовится на основе суспензионной поливинилхлоридной смолы при следующем соотношении компонентов, мас.ч.:

| Поливинилхлорид суспензионный С-7058М | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Барий-цинк-калиевый комплексный стабилизатор | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Бутадиеннитрильный каучук БНКС-28 | 0,1-30 |

| Термопластичный полиуретан ВИТУР 2513 | 70-0,1 |

| Стеарат кальция | 0,5-2,0 |

| Пигменты | 2,0-6,0, |

Процесс приготовления поливинилхлоридной композиции для лицевого и изнаночного покрытия включает предварительное набухание в смесителе с паровой рубашкой при температуре 100-110°С поливинилхлоридной смолы с пластификаторами и затертыми с пластификатором наполнителем и стабилизатором в течение 40-65 мин. Затем набухшая поливинилхлоридная смесь одновременно с термопластичным полиуретаном и/или бутадиеннитрильным каучуком, а также трихлорэтилфосфатом, антипиренами, стабилизатором и пигментной пастой поступает в интенсивный смеситель, где перемешивается в течение 5-7 мин до получения гомогенного поливинилхлоридного пластиката, температура выгружаемой смеси 150-155°С. Далее пластикат подается для дополнительного обработки на листовальные вальцы, затем на питательные вальцы, с которых пластикат подается для питания каландра, где наносится лицевое покрытие на текстильную основу. Формирование покрытия происходит при температуре валов: верхнего 135-140°С, среднего 145-150°С, нижнего 135-140°С.

Для нанесения изнаночного покрытия полуфабрикат в рулонах текстильной основой наверх подается на каландр, где из зазора наносится изнаночное покрытие из полимерной композиции того же состава. Далее полуфабрикат желируется в терможелировочной камере при температуре 170-180°С, тиснится, охлаждается.

Вариант 2. Морозостойкий негорючий полимерный материал получают следующим образом: текстильная основа, в данном примере полиэфирная ткань, сшивается, наматывается в рулоны и подается на 3-валковый каландр, на котором осуществляется формирование лицевого полимерного покрытия и дублирование его с основой.

Композиция для лицевого полимерного покрытия готовится на основе суспензионной поливинилхлоридной смолы при следующем соотношении компонентов, мас.ч.:

| Поливинилхлорид суспензионный С-7058М | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Барий-цинк-калиевый комплексный стабилизатор | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Бутадиеннитрильный каучук БНКС-28 | 0,1-30 |

| Термопластичный полиуретан ВИТУР 2513 | 70-0,1 |

| Стеарат кальция | 0,5-2,0 |

| Пигменты | 2,0-6,0 |

Процесс приготовления поливинилхлоридной композиции для лицевого покрытия аналогичен процессу изготовления полимерной композиции для лицевого и изнаночного покрытия по 1 варианту и включает предварительное набухание в смесителе с паровой рубашкой при температуре 100-110°С поливинилхлоридной смолы с пластификаторами и затертыми с пластификатором наполнителем и стабилизатором в течение 40-65 мин. Затем набухшая поливинилхлоридная смесь одновременно с термопластичным полиуретаном и (или) бутадиеннитрильным каучуком, а также трихлорэтилфосфатом, антипиренами, стабилизатором и пигментной пастой поступает в интенсивный смеситель, где перемешивается в течение 5-7 мин до получения гомогенного поливинилхлоридного пластиката, температура выгружаемой смеси 150-155°С. Далее пластикат подается для дополнительной обработки на листовальные вальцы, затем на питательные вальцы, с которых пластикат подается для питания каландра, где наносится лицевое покрытие на текстильную основу. Формирование покрытия происходит при температуре валов: верхний 135-140°С, средний 150-155°С, нижний 135-140°С.

Для нанесения изнаночного покрытия полуфабрикат в рулонах текстильной основой наверх подается на наносное устройство, где наносным ракельным методом наносится изнаночное покрытие из полимерной композиции следующего состава, мас.ч.:

| Поливинилхлорид эмульсионный ЕП-6602С | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Барий-цинк-калиевый комплексный стабилизатор | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20,0-5,0 |

| Пигменты | 2,0-6,0 |

Процесс приготовления полимерной композиции для изнаночного покрытия на основе эмульсионной поливинилхлоридной смолы выполняется следующим образом:

Приготовление поливинилхлоридной композиции для изнаночного покрытия включает смешение поливинилхлоридной смолы с пластификаторами, стабилизатором, антипиренами и колерной группы в определенной последовательности в предварительно подготовленном смесителе типа СМ-400; МУМ-13 в течение 85-100 мин, температура выгружаемой смеси 34-38°С. Для гомогенизации смеси производится перетирание ПВХ композиции на 3-валковой краскотерке. Дисперсность ПВХ композиции по прибору Клин должна составлять 40-60 мкм. Нанесение лицевого ПВХ покрытия на полуфабрикат осуществляется на наносной машине типа агрегата хлорвиниловых покрытий (агрегат АХП). Величина ПВХ слоя регулируется ножом ракельного устройства и толщиной полуфабриката. Полуфабрикат с двусторонним покрытием поступает в терможелировочную камеру при температуре 170-180°С, где происходит желирование ПВХ покрытия. Затем материал тиснится, охлаждается и наматывается в рулоны.

Вариант 3. Морозостойкий негорючий пленочный полимерный материал получают следующим образом: полимерная композиция для морозостойкого негорючего пленочного полимерного материала готовится на основе суспензионной поливинилхлоридной смолы при следующем соотношении компонентов, мас.ч.:

| Поливинилхлорид суспензионный С-7058М | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Барий-цинк-калиевый комплексный стабилизатор | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Бутадиеннитрильный каучук БНКС-28 | 0,1-30 |

| Термопластичный полиуретан ВИТУР-2513 | 70-0,1 |

| Стеарат кальция | 0,5-2,0 |

| Пигменты | 2,0-6,0 |

Технологический процесс приготовления поливинилхлоридной композиции для морозостойкого негорючего пленочного полимерного материала аналогичен процессу приготовления полимерной композиции для лицевого слоя по 1 и 2 варианту.

Морозостойкий негорючий полимерный материал снимается с каландра, подвергается тиснению, охлаждается и в виде готовой продукции наматывается в рулоны.

Примеры 2 и 3

То же, что в примере 1, в котором свойства материала представлены при среднем значении всех заявленных признаков, в примере 2 - при минимальном значении компонентов, в примере 3 - при максимальном значении компонентов.

Примеры 4 и 5

То же, что в примере 1, свойства материала представлены в примере 4 - при значении, выходящем за минимальное, в примере 5 - при значении, выходящем за максимальное.

Примеры 6 и 7

То же, что в примере 1, в котором свойства материала представлены при среднем значении всех заявленных признаков, в примере 6 - при соотношении слоев в материале, выходящем за минимальное значение, в примере 7 - за максимальное значение.

Примеры 8 и 9

То же, что в примере 1, в котором свойства материала представлены при среднем значении всех заявленных признаков, в примере 8 - при значении содержания триоксида сурьмы, выходящем за минимальное, в примере 9 - выходящем за максимальное.

Примеры 10 и 11

То же, что в примере 1, в котором свойства материала представлены при среднем значении всех заявленных признаков, в примере 10 - при значении содержания гидроксида алюминия, выходящем за минимальное, в примере 11 - выходящем за максимальное.

Примеры 12 и 13

То же, что в примере 1, в котором свойства материала представлены при среднем значении всех заявленных признаков, в примере 12 - при значении содержания бутадиеннитрильного каучука, выходящем за минимальное, в примере 13 - выходящем за максимальное.

Примеры 14 и 15

То же, что в примере 1, в котором свойства материала представлены при среднем значении всех заявленных признаков, в примере 14 - при значении содержания термопластичного полиуретана, выходящем за минимальное, в примере 15 - выходящем за максимальное.

Таким образом, предложенное техническое решение позволяет получить материал с повышенной морозостойкостью в статических и динамических условиях при пониженной огнеопасности.

1. Морозостойкий негорючий полимерный материал, включающий текстильную основу и полимерное покрытие, сформированное на упомянутой основе каландровым методом с лицевой и изнаночной сторон из композиции следующего состава, мас.ч.:

| Поливинилхлорид суспензионный С-7058М | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Вигостаб БЦ-42 | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Бутадиеннитрильный каучук БНКС-28 | 30-0,1 |

| Термопластичный полиуретан ВИТУР 2213, 2513 | 0,1-70 |

| Стеарат кальция | 0,5-2,0 |

| Пигменты | 2,0-6,0 |

при соотношении слоев в материале по массе соответственно: лицевое полимерное покрытие: изнаночное полимерное покрытие, равном 0,3÷0,5:0,2÷0,4.

2. Морозостойкий негорючий полимерный материал, включающий текстильную основу и полимерное покрытие, сформированное на упомянутой основе с лицевой и изнаночной сторон, при этом лицевое полимерное покрытие сформировано каландровым методом из композиции следующего состава, мас.ч.:

| Поливинилхлорид суспензионный С-7058М | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Вигостаб БЦ-42 | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Бутадиеннитрильный каучук БНКС-28 | 30-0,1 |

| Термопластичный полиуретан ВИТУР-2213, 2513 | 0,1-70 |

| Стеарат кальция | 0,5-2,0 |

| Пигменты | 2,0-6,0 |

а изнаночное полимерное покрытие сформировано наносным методом из композиции следующего состава, мас.ч.:

| Поливинилхлорид эмульсионный ЕП-6602С | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Вигостаб БЦ-42 | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Пигменты | 2,0-6,0 |

при соотношении слоев в материале по массе соответственно: лицевое полимерное покрытие:изнаночное полимерное покрытие 0,3÷0,5:0,2÷0,4.

3. Морозостойкий негорючий полимерный материал в виде пленки, выполненной из композиции следующего состава, мас.ч.:

| Поливинилхлорид суспензионный С-7058М | 100 |

| Ди-2этилгексилфталат | 20-60 |

| Ди-2этилгексилсебацинат | 5,0-20 |

| Трихлорэтилфосфат | 5,0-15 |

| Вигостаб БЦ-42 | 1,0-3,0 |

| Триоксид сурьмы | 5,0-20 |

| Гидроксид алюминия | 20-5,0 |

| Бутадиеннитрильный каучук БНКС-28 | 30-0,1 |

| Термопластичный полиуретан ВИТУР-2213, 2513 | 0,1-70 |

| Стеарат кальция | 0,5-2,0 |

| Пигменты | 2,0-6,0 |

каландровым методом с толщиной от 0,15-1,0 мм.