Способ определения дефектов плоскостности

Иллюстрации

Показать всеИзобретение относится к области прокатного производства. Задача изобретения - повышение точности измерения распределения нагрузки на прокатываемую ленту, имеющую повышенную температуру. Изделие в форме ленты прикладывают под усилием натяжения к угловому сектору измерительного валка, содержащего множество контрольных зон, расположенных на некотором расстоянии друг от друга, причем в каждой из них устанавливают датчик, передающий при каждом повороте под нагрузкой измеренный сигнал, значение (i) которого сравнивают с опорным значением для оценки в каждой продольной зоне полосы информации, представляющей усилие натяжения, приложенное в этой зоне. В соответствии с изобретением, два значения (i1, i2) измерительного сигнала, передаваемого каждым датчиком в условиях отсутствия нагрузки, соответственно до и после того, как соответствующая контрольная зона проходит через угловой сектор приложения полосы, и опорное значение (i0), с которым производят сравнение значения (i) сигнала под нагрузкой, передаваемого каждым датчиком, получают при каждом повороте с помощью комбинирования указанных значений i1, i2 в условиях отсутствия нагрузки. Опорное значение io может быть получено как среднее арифметическое значений i1, i2. 6 з.п.ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к способу и устройству для обнаружения скрытых дефектов плоскостности изделия в виде металлической ленты, которая движется в продольном направлении.

При прокатке металлических лент и в особенности в случае тонколистового проката дефекты плоскостности можно наблюдать, только когда лента находится в состоянии покоя, но при этом дефекты ленты могут также быть скрытыми, поскольку указанная лента находится в состоянии натяжения. Такие дефекты обычно возникают из-за неравномерности ленты по ширине и вызваны удлинением в ходе прокатки и могут быть исправлены при управлении условиями прокатки, в частности поперечным распределением давления зажима, прикладываемого между рабочими валками.

Для этой цели современные металлопрокатные станы обычно содержат средство, позволяющее регулировать профиль зазора, через который проходит заготовка.

Часто клети металлопрокатного стана оборудуют регулирующими элементами, размещенными на подушках рабочих валков, которые предназначены для того, чтобы сближать или раздвигать указанные валки, что создает эффект профилирования валков.

В других устройствах реализовано тепловое воздействие на профиль валков с помощью средства частичного распыления.

При этом становится возможным регулировать профиль, по меньшей мере, одного опорного валка, который содержит гибкую оболочку, установленную с возможностью вращения вокруг неподвижной оси, и при этом к указанной оси прикладывают давление с помощью множества приводов, положение и давление которых можно регулировать, причем указанные приводы распределены по ширине полосы.

Обычно этими средствами регулирования управляют на основе информации, получаемой с помощью измерительного устройства, расположенного на выходе металлопрокатного стана, которое определяет вариации усилия натяжения по ширине ленты, прикладываемого к указанной ленте, которые, в свою очередь, соответствуют вариациям удлинения продольных волокон ленты.

Такое измерительное устройство состоит в общем из отклоняющего валка, содержащего цилиндрический корпус, установленный с возможностью вращения вокруг оси, расположенной перпендикулярно продольному направлению движения ленты. Указанную ленту прикладывают с определенным усилием натяжения к угловому сектору внешней поверхности валка, на котором установлено множество датчиков, позволяющих измерять изменения местного давления, приложенного к ленте. Эти детекторы расположены на некотором расстоянии друг от друга и распределены по всей длине валка, при этом ленту разделяют на множество продольных зон, соответствующих контрольным зонам, в которых производят измерения с помощью датчиков для получения оценки скрытого дефекта в соответствующей продольной зоне, который подлежит исправлению.

Чтобы устранить помехи между измерениями, проводимыми в двух соседних зонах, датчики в соседних зонах предпочтительно смещены на определенный угол.

Обычно измерительный валок до настоящего времени разделяли на множество контрольных зон, распределенных по всей его длине, и в каждой зоне устанавливали датчик, передающий сигнал, соответствующий давлению, приложенному в данной секции полосы, при проходе этой контрольной зоны через угловой сектор, в котором полоса находится в контакте с валком.

Поскольку к ленте приложено определенное усилие натяжения, на валок воздействует отклоняющая сила, поэтому он обычно содержит центральный трубчатый корпус достаточной толщины, чтобы обеспечить необходимую прочность, и на его внешней поверхности сформировано множество выемок, в которых установлены измерительные датчики, причем каждая выемка закрыта с наружной стороны защитной стенкой, которая предотвращает непосредственный контакт датчика и движущейся ленты.

В некоторых известных устройствах давление, прикладываемое лентой в контрольной зоне, измеряют непосредственно с помощью датчика усилия, например пьезоэлектрического или кварцевого типа, который располагают между дном выемки и защитной стенкой, воспринимающей воздействие ленты.

Для непосредственного получения информации, представляющей приложенное давление, защитная стенка должна включать внешнюю поверхность в форме колпачка, которая закрывает выемку с наружной стороны, но при этом необходимо оставлять небольшой зазор между этим колпачком и боковыми поверхностями выемки, что может привести к попаданию в зазор загрязняющих частиц (DE-19747655).

В некоторых известных устройствах защитный колпачок содержит стенку, которую вводят в коническую часть выемки, сформированную по ее внешней окружности. Однако поскольку датчик зажат между дном выемки и защитной стенкой, которая установлена на дне конической части выемки, измерение давления искажается из-за сопротивления отклонению этой стенки.

Для устранения этих недостатков в документе US-A-3,324,695 предложено закрывать валок непрерывной оболочкой в виде обода, установленного на внешней поверхности жесткого корпуса валка, при этом каждая выемка датчика закрывается частью этой оболочки, которая формирует тонкую защитную стенку.

В таком случае, как описано, например, в документе US-A-4,356,714, производится измерение не давления, прикладываемого непосредственно лентой, а деформации тонкой стенки в результате этого давления с помощью датчика положения, два элемента которого установлены так, что они передвигаются в радиальном направлении один внутри другого, будучи закрепленными друг напротив друга соответственно на дне выемки и на внутренней поверхности тонкой стенки в ее центре.

Такая тонкая стенка, установленная с натяжением над датчиком, чувствительная к приложенному давлению со стороны изделия, ведет себя аналогично оболочке, закрепленной на своих краях, и таким образом с помощью обычных формул сопротивления материалов можно производить оценку давления, прикладываемого на гибкую стенку на основе отклонений, измеряемых в центре оболочки.

Предпочтительно могут использоваться датчики положения типа "LVDT", имеющие первичную обмотку, и две вторичные обмотки, установленные друг напротив друга, между которыми создается индуктивная связь, изменяемая с помощью подвижного сердечника, соединенного с перемещаемым плунжером датчика.

Валок связан с автоматической системой измерения, которая при каждом повороте посылает измерительный импульс в первичную обмотку каждого датчика и считывает индуцированный сигнал на выводах вторичных обмоток. Датчик углового положения позволяет проводить измерения под нагрузкой, когда каждый из датчиков проходит через зону приложения ленты. Другое измерение выполняется в условиях отсутствия нагрузки, когда датчик расположен внутри углового сектора приложения. Разница между измерениями под нагрузкой и измерениями в условиях отсутствия нагрузки дает возможность получить отклонение в центре оболочки, по которому можно определить приложенное давление и, следовательно, усилие натяжения в соответствующей продольной зоне полосы.

Измерения в условиях отсутствия нагрузки для одного из датчиков могут проводиться в любом угловом положении валка, за пределами области приложения нагрузки. Указанные датчики поэтому распределены соответствующим образом на поверхности валка так, чтобы при вращении валка можно было легко управлять измерениями в условиях отсутствия нагрузки и под нагрузкой (US-A-4,356,714).

До настоящего времени такие валки для измерения плоскостности использовались только в установках холодной прокатки, в которых температура ленты остается на низком уровне.

Очевидно, если используется датчик давления, зажатый между дном выемки и крышкой, закрывающей указанную выемку, расширение различных частей в случае повышения температуры может вызвать избыточное трение и вследствие этого привести к неправильным измерениям.

Этот недостаток отсутствует в системах, в которых используются датчики положения, закрытые крышкой. Однако такая крышка выполнена тонкостенной и мгновенно нагревается под воздействием тепла, передаваемого от ленты, и поэтому подвергается тепловой деформации. Кроме того, при высокой скорости вращения центробежная сила также может привести к незначительной деформации.

Сравнение значений сигнала измерений под нагрузкой со значением, полученным в условиях отсутствия нагрузки, при каждом повороте позволяет восстанавливать показания датчика и измерять действительное отклонение крышки, но для этого необходимо поддерживать по существу постоянную температуру корпуса валка, и это возможно обеспечить только в случае, когда температура ленты поддерживается на низком уровне.

Однако даже на установках холодной прокатки уменьшение толщины ленты вызывает определенный ее нагрев, и при этом температура ленты может достигать 200°С.

С другой стороны, дефекты плоскостности, вызываемые вариациями удлинения по ширине полосы, также возникают в ходе горячей прокатки, и поэтому необходимо уже в этот момент измерять риск возникновения будущих дефектов, чтобы сразу устранять их.

Однако даже при использовании цветных металлов, таких как алюминий, горячая лента имеет высокую температуру, достигающую порядка нескольких сотен градусов. Если для измерений используют датчики давления, следует предусмотреть возможность охлаждения каждого датчика, например, с помощью циркулирующей охлаждающей жидкости такой, как вода. Однако конструкция валка с охлаждающим контуром становится очень сложной.

Датчики положения не имеют этих недостатков, поскольку они могут иметь конструкцию, позволяющую работать даже при высокой температуре, поскольку они состоят просто из двух элементов, перемещающихся друг в друге. Однако в случае высокой температуры тепловые деформации закрывающей оболочки каждой выемки становятся относительно существенными. В результате до настоящего времени считалось невозможным использовать валки обычного типа, измеряющие плоскостность, в случае горячей прокатки.

Настоящее изобретение направлено на решение этих проблем благодаря использованию нового способа, который позволяет реализовать точные измерения распределения нагрузки на ленту, даже если указанная лента имеет высокую температуру.

Настоящее изобретение поэтому в особенности пригодно для работы на установках горячей прокатки, для которых до сих пор считалось невозможным использовать валок для контроля плоскостности.

Однако благодаря достигнутым преимуществам и простоте используемых средств настоящее изобретение также может использоваться для установок холодной прокатки, поскольку оно позволяет улучшить точность измерения и, следовательно, лучше корректировать плоскостность.

Кроме того, компоновки в соответствии с настоящим изобретением позволяют производить оценку профиля вариаций температуры ленты по ширине для учета указанного профиля температуры при корректировке дефектов плоскостности.

В соответствии с этим, настоящее изобретение направлено в общем на способ определения скрытых дефектов плоскостности в лентообразном изделии, движущемся в продольном направлении, которое проходит под действием натяжения по угловому сектору измерительного валка, содержащего цилиндрический корпус, установленный с возможностью вращения вокруг оси, расположенной перпендикулярно направлению движения, включающий внешнюю поверхность, вдоль которой распределено множество контрольных зон, центры которых находятся в поперечных плоскостях, расположенных на определенном расстоянии друг от друга, каждая из которых содержит датчик, передающий при каждом повороте сигнал, имеющий величину под нагрузкой, соответствующую давлению, приложенному в контрольной зоне соответствующей продольной зоной полосы, когда контрольная зона проходит через угловой сектор приложения полосы, причем при каждом повороте величину сигнала, полученного при измерении под нагрузкой, передаваемого каждым датчиком, сравнивают с опорным значением для оценки в информации, представляющей усилие натяжения, приложенное в этой зоне каждой продольной зоне полосы.

В соответствии с настоящим изобретением, получают два значения сигнала, передаваемого каждым датчиком в условиях отсутствия нагрузки, соответственно до и после того, как соответствующая контрольная зона пройдет через угловой сектор приложения ленты, при котором опорное значение, с которым производят сравнение значения сигнала под нагрузкой при каждом повороте, передаваемого каждым датчиком, получают путем комбинирования указанных двух значений сигнала, передаваемого тем же датчиком в условиях отсутствия нагрузки, соответственно до и после прохода сектора приложения.

Предпочтительно оба значения сигнала в условиях отсутствия нагрузки получают соответственно непосредственно до и непосредственно после того, как соответствующая контрольная зона пройдет через сектор приложения полосы.

На практике опорное значение может быть равно среднему арифметическому обоих значений в условиях отсутствия нагрузки соответственно до и после измерений под нагрузкой. Однако оба значения, полученные в условиях отсутствия нагрузки, можно комбинировать различным образом путем взвешивания указанных значений для учета изменения температуры во время поворота валка.

Настоящее изобретение в особенности подходит для валков, предназначенных для контроля плоскостности изделия, в которых деформацию защитной стенки в центре каждой контрольной зоны измеряют с помощью датчика положения, один элемент которого установлен на дне выемки, а другой элемент установлен на защитной стенке. При этом настоящее изобретение также имеет преимущества по сравнению с другими типами валков, поскольку оно позволяет в общем улучшить точность измерений.

Настоящее изобретение позволяет контролировать плоскостность горячекатаного листа, что было невозможно ранее. В этом случае в особенности предпочтительна реализация принудительного охлаждения внешней поверхности валка в пределах сектора указанной поверхности, расположенной между зонами, в которых производится измерение обоих значений сигнала, передаваемого каждым датчиком в условиях отсутствия нагрузки, для того, чтобы снизить температуру валка по существу до постоянного уровня до того, как контрольная зона вновь войдет в сектор приложения.

Настоящее изобретение также может применяться для холодной прокатки, поскольку оно позволяет улучшить точность измерений при контроле плоскостности изделия.

При этом настоящее изобретение обладает другими преимуществами. В частности, на основе профиля вариаций последовательных значений измерений в условиях отсутствия нагрузки, после того, как каждый датчик пройдет через сектор приложения, производится оценка профиля изменения температуры по ширине полосы для того, чтобы можно было сделать вывод о влиянии теплового расширения в каждой продольной зоне на произведенные измерения плоскостности в данной зоне так, чтобы оценка коррекции плоскостности для каждой зоны, полученная на основе указанных измерений плоскостности, соответствовала средней температуре по всей ширине полосы.

Таким образом, можно определять требуемые значения коррекции плоскостности для ее выполнения в различных продольных зонах ленты, для получения требуемого профиля плоскостности листа при равномерной температуре и даже после охлаждения до комнатной температуры.

Настоящее изобретение будет более понятно из следующего описания конкретного варианта его воплощения, который приведен для примера, со ссылкой на прилагаемые чертежи.

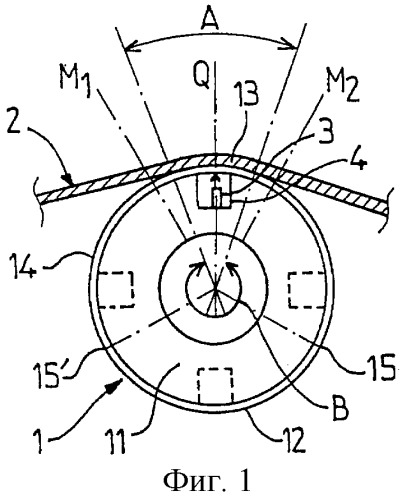

Фигура 1 изображает в поперечном разрезе валок для контроля плоскостности;

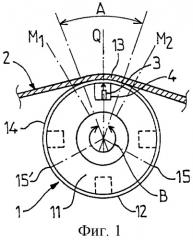

фигура 2 - валок на виде спереди;

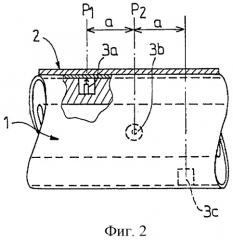

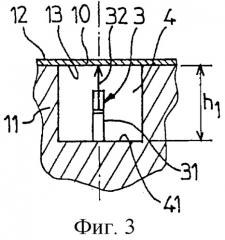

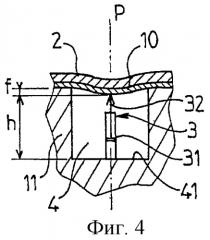

фигура 3 и фигура 4 - схематично в сечении контрольную зону, соответственно до и в ходе прохождения указанной зоны через сектор приложения;

фигура 5 - в сечении контрольную зону непосредственно после прохождения через сектор приложения;

фигура 6 - график, представляющий изменение амплитуды измерительного сигнала во время вращения валка;

фигура 7 - график, представляющий изменение амплитуды измерительного сигнала во время вращения валка, в случае полосы с высокой температурой;

фигура 8 - график, представляющий профиль изменений измерения плоскостности листа при горячей прокатке;

фигура 9 изображает профиль изменений температуры листа по ширине указанного листа;

фигура 10 изображает профиль изменений измерений плоскостности для листа с равномерной температурой.

Фигуры 1 и 2 схематично изображают валок 1, предназначенный для контроля плоскостности, к которому приложена под усилием натяжения лента 2, перекрывающая угловой сектор А валка.

Валок 1 содержит жесткий трубчатый корпус 11, покрытый тонкой оболочкой 12 в виде обода.

На валке 1 установлено множество измерительных датчиков 3, каждый из которых расположен в выемке 4, например в глухом отверстии, просверленном в жестком корпусе 11, причем эта выемка закрыта с наружной стороны секцией 10 тонкой оболочки 12, которая формирует защитную стенку датчика 3.

Как показано на фигуре 2, датчики 3 расположены вдоль оси с шагом (а) и размещены в виде спирали по всей длине валка, причем два соседних датчика 3а, 3b смещены на определенный угол для упрощения обработки измерений.

Такие компоновки хорошо известны в данной области техники и не требуют подробного описания.

Как схематично показано на фигурах 3, 4, 5, каждый датчик 3 расположен между дном 41 соответствующей выемки 4 и внутренней поверхностью 13 секции 10 оболочки 12, которая закрывает выемку 4 с внешней стороны.

В предпочтительном варианте воплощения изобретения, как известно из документа FR-A-2366366, каждый датчик 3 представляет собой датчик положения, установленный в центре по оси выемки 4, содержащий неподвижный элемент 31, установленный на дне 41 выемки 4, и подвижный элемент 32, окружающий чувствительный элемент, установленный в центре защитной стенки 10.

Внешняя поверхность 12 валка 1 содержит секцию 13, находящуюся в контакте с лентой 2, которая перекрывает угловой сектор А приложения, центр которого находится в плоскости Q, проходящей через ось валка и секцию 14, которая не находится в контакте с полосой и которая перекрывает свободный сектор В=2π-А.

Перед тем, как контрольная зона выемки 4 пройдет через сектор А приложения (фигура 3), центр внутренней поверхности 13 оболочки 10 расположен на расстоянии h1 от дна 41 выемки 4, которое соответствует длине, на которую выдвинут датчик 3 положения.

Когда датчик 3 проходит через сектор А приложения ленты 2 (фигура 4), давление, прикладываемое указанной лентой, приводит к небольшому прогибу оболочки 10, и расстояние от центра указанной оболочки до дна 41 выемки уменьшается до величины h.

Чувствительный элемент 32 позволяет таким образом измерять отклонение (f=h1-h) в центре стенки 10. Поскольку оболочка 12 установлена в виде обода на жестком корпусе 11, каждая секция 10, окружающая выемку 4, формирует тонкую оболочку, закрепленную по краю внешней окружности, деформация которой под воздействием приложенных нагрузок может быть вычислена с использованием правил сопротивления материалов. При этом может быть получено давление, прикладываемое лентой 2 к оболочке 10, и, следовательно, усилие натяжения в соответствующей продольной зоне ленты 2 с центром в плоскости Р, проходящей через ось датчика 3, расположенную ортогонально оси вращения валка 1.

Каждый датчик 3 передает измеренный сигнал, амплитуда которого зависит от положения чувствительного элемента 32 по отношению к неподвижному элементу 31, и поэтому периодически изменяется при каждом повороте валка.

Изменения амплитуды схематично представлены на схеме, изображенной на фигуре 6, на которой по оси ординат обозначена амплитуда измерительного сигнала, передаваемого датчиком, по отношению к угловому положению указанного сигнала, которое обозначено на оси абсцисс.

При каждом повороте валка, когда датчик 3 находится в свободном секторе В, передаваемый сигнал представляет значение i1 в условиях отсутствия нагрузки, которое соответствует длине h1 датчика 3. Когда указанный сигнал входит в сектор А приложения, амплитуда измеренного сигнала быстро повышается до значения i под нагрузкой, которое соответствует проходу датчика 3 через плоскость симметрии Q, длина выдвижения датчика при этом уменьшается до величины h из-за прогиба оболочки 10. Амплитуда сигнала затем уменьшается и возвращается к величине i1 в условиях отсутствия нагрузки, как только датчик выходит из сектора А приложения.

В обычном случае использования валка, контролирующего плоскостность, при холодной прокатке, как описано в документе US-A-3,324,695, можно предполагать, что защитная стенка 10 ведет себя как упругая оболочка, которая возвращается в натянутое положение, представленное на фигуре 3, как только зона определения выйдет из сектора приложения ленты.

Как показано на фиг.6, значение i1 сигнала в условиях отсутствия нагрузки, измеренное при каждом обороте валка и соответствующее длине h1, поэтому по существу остается постоянным и представляет собой опорное значение, с которым можно производить сравнение сигнала, передаваемого при каждом повороте, соответствующего значению I, измеренному под нагрузкой. Затем можно вычислить значение отклонения (f) в каждой поперечной плоскости P1, P2 валка для оценки распределения давления и, следовательно, усилия натяжения по ширине полосы.

Однако для того, чтобы значение i1 сигнала, измеренного в условиях отсутствия нагрузки оставалось по существу постоянным, полоса 2 должна иметь умеренный уровень температуры.

Однако каждая секция 10 оболочки 12, закрывающей выемку 4, представляет собой тонкую оболочку, которая немедленно принимает температуру полосы, когда выемка 4 проходит через сектор А приложения. В результате оболочка имеет тенденцию к расширению.

Следовательно, при выходе из сектора приложения оболочка 10, которая больше не закрыта лентой 2, деформируется в центре оболочки 10 и возвращается на расстояние h2 от дна 41 выемки 4.

Если полоса 2 имеет относительно высокую температуру, такое расширение будет существенным, и расстояние h2 будет больше, чем исходное расстояние h1, которое было до того, как датчик вошел в зону А приложения (фигура 5).

Схема, изображенная на фигуре 7, представляет изменение амплитуды измеренного сигнала, передаваемого датчиком, для этого случая. Как и раньше, предшествующее значение сигнала в условиях отсутствия нагрузки, передаваемого датчиком перед входом в сектор А приложения, равно i1, и это значение постепенно повышается по мере того, как контрольная зона 10 входит в сектор А, до значения i под нагрузкой, соответствующего проходу датчика через плоскость симметрии Q. Амплитуда сигнала затем уменьшается до следующего значения i2 в условиях отсутствия нагрузки, которое соответствует расстоянию h2 между центром оболочки 10 и дном 41 выемки. Как показано на фигуре 5, в дополнение к расширению оболочки 10 чувствительный элемент 32 возвращается в выдвинутое положение по отношению к исходному положению, представленному на фигуре 3, и следующее значение i2 сигнала в условиях отсутствия нагрузки поэтому будет меньше, чем предыдущее значение i1 сигнала в условиях отсутствия нагрузки.

Однако тепловая инерция тонкой оболочки 10 очень невелика по отношению к жесткому корпусу 11 валка. Следовательно, оболочка 10 довольно быстро остывает на открытом воздухе при вращении в свободном секторе В и возвращается в натянутое положение, представленное на фигуре 3, при этом чувствительный элемент 32 возвращается в исходное положение по отношению к неподвижному элементу 31. Как показано на фигуре 7, амплитуда сигнала поэтому постепенно повышается до предыдущего значения i1 в условиях отсутствия нагрузки в конце свободного сектора В.

Обычно если температура полосы остается на низком значении, например порядка 200°С, воздушное охлаждение в свободном секторе В будет достаточным. Однако может также происходить постепенный нагрев с небольшим расширением жесткого корпуса 11, и длина h1 датчика поэтому может несколько изменяться так же, как и значение i1 сигнала, передаваемого в условиях отсутствия нагрузки.

Кроме того, в случае горячей прокатки температура полосы намного выше, и естественное охлаждение валка будет недостаточным для поддержания его температуры.

При этом становится предпочтительным реализовать принудительное охлаждение внешней поверхности 12 валка 1 в части свободного сектора В, например, так, как описано в заявке на французский патент №0013495 той же компании. Например, валок может охлаждаться путем погружения в жидкость нижней секции указанного валка между двумя образующими 15, 15', которые симметрично смещены по отношению к средней плоскости Q (фигура 1). Это обеспечивает, как показано на фигуре 7, то, что кривая, представляющая измерительный сигнал, будет постепенно повышаться до предшествующего значения i1.

Однако даже в случае применения принудительного охлаждения достаточно сложно поддерживать температуру внешней поверхности валка на постоянном уровне.

Настоящее изобретение позволяет устранить этот недостаток благодаря тому, что опорное значение получают на основе двух значений, измеренных в условиях отсутствия нагрузки соответственно до и после того, как датчик пройдет через сектор приложения.

Предпочтительно, как показано на фигуре 1, оба эти значения в условиях отсутствия нагрузки измеряют на обоих концах свободного сектора 14, соответственно в положении M1, непосредственно перед входом в сектор А приложения, и в положении М2, непосредственно после выхода из сектора приложения. Например, эти положения M1 и М2 могут быть расположены симметрично со смещением на угол от 5 до 10° с обеих сторон по границам сектора А приложения.

На основе этих двух измерений в условиях отсутствия нагрузки можно получить опорное значение i0, с которым сравнивают значение i, полученное под нагрузкой. В простейшем случае это опорное значение i0 может быть равно среднему арифметическому соответственно обоих предшествующего и последующего значений в условиях отсутствия нагрузки.

Таким образом, возможные изменения обоих значений i1 и i2 в условиях отсутствия нагрузки могут компенсировать друг друга и, очевидно, что даже в случае горячей прокатки, при которой особенно трудно контролировать температуру валка, полученное таким образом опорное значение будет оставаться по существу постоянным для каждого датчика. Поэтому становится возможным выполнить эффективную калибровку измерений с возвращением значения датчиков в исходное положение при каждом повороте.

Кроме того, даже в случае холодной прокатки настоящее изобретение позволяет устранить неизбежные флуктуации измеряемых значений в условиях отсутствия нагрузки и, следовательно, существенно повысить точность выполняемых измерений.

Однако настоящее изобретение обеспечивает другое преимущество, которое важно для получения требуемой плоскостности.

До настоящего времени коррекция плоскостности выполнялась на основе информации, получаемой с помощью измерительного валка при условии, что все волокна ленты имеют равномерную температуру.

Однако было отмечено, что на выходе из процесса прокатки температура ленты может изменяться в поперечном направлении, между краями и центральной секцией, и становится равномерной только на последующем этапе.

Например, известно, что в прокатном стане необходимо управлять вращением валков. С этой целью, по меньшей мере, один из валков, обычно опорный валок соединен с помощью удлинителя с управляющим устройством, установленным с одной стороны клети, которая называется приводной стороной, вспомогательные элементы, например средство для смены валков, располагаются на другой стороне, которая называется операционной стороной, и обычно полоса получается более горячей на приводной стороне.

Как известно, неравномерное распределение усилия натяжения по ширине полосы соответствует небольшой разнице в длине между различными продольными волокнами полосы, в результате чего получаются дефекты плоскостности после подавления усилия натяжения. Коррекция плоскостности состоит поэтому в том, что в ходе процесса прокатки для компенсации обнаруженных скрытых дефектов производят воздействие на распределение нагрузки в соответствии с измерениями, выполняемыми с помощью валка, контролирующего плоскостность.

Кроме того, было отмечено, что часть разницы в длине между различными волокнами в месте возникновения этих скрытых дефектов может быть просто результатом неравномерного расширения волокон при несколько отличающихся температурах, и что обычно выполняемая коррекция, которая предполагает равномерную температуру полосы, не точно соответствует дефектам, возникающим в результате только неравномерного распределения нагрузки прокатки по ширине полосы.

Например, известно, что измерение плоскостности, которое позволяет определить требуемую степень коррекции в отношении различных волокон полосы, условно обозначают с помощью "единиц I". Однако можно показать, что для стальной ленты, коэффициент расширения которой равен 1,2×10-5, разница в 1°С температуры двух продольных волокон полосы создает при измерениях плоскостности ошибку 1,2 единиц I. Однако измерения, выполненные на ленте, полученной способом холодной прокатки, средняя температура которой составляет порядка 100°С, показали, что разность температуры между поперечными кромками и центральной секцией может составлять от 5 до 10°С. Поэтому очевидно, что ошибка измерений плоскостности из-за этой разности температур является существенной.

Следовательно, коррекции плоскостности, выполняемые на основе этих измерений, могут быть неточными, и после охлаждения при размотке катушки могут проявиться остаточные дефекты.

Настоящее изобретение позволяет устранить такие недостатки благодаря учету этих изменений температуры в поперечном направлении для определения требуемых коррекций плоскостности.

Как было указано, секция 10 оболочки 12, расположенная над каждым датчиком, немедленно воспринимает температуру ленты и соответствующим образом расширяется. Следовательно, расстояние h2 между дном 41 выемки и центром оболочки 10, которое измеряется непосредственно после того, как контрольная зона пройдет через сектор А приложения, будет представлять температуру полосы 2 в соответствующей продольной зоне.

Таким образом, следующее значение i2 сигнала, передаваемого каждым датчиком в условиях отсутствия нагрузки, зависит от температуры полосы в соответствующей продольной зоне.

Таким образом, на основе профиля изменений последующих значений, измеренных в условиях отсутствия нагрузки после того, как каждый датчик пройдет через сектор приложения, становится возможным определять профиль вариаций температуры по ширине полосы для оценки по нему влияния теплового расширения в каждой продольной зоне полосы на измерения плоскостности, которые определяют требуемую степень коррекции в этой зоне.

Таким образом, измерения плоскостности, которые определяются для каждой продольной зоны на основе значений измерительного сигнала, полученных под нагрузкой, становится возможным учитывать часть, соответствующую расширению, для оценки коррекций, которые должны быть проведены по отношению к ленте, имеющей равномерную температуру по всей ширине.

Этапы этого способа изображены на схемах, приведенных на фигурах 8, 9, 10, для стальной ленты с валком, контролирующим плоскостность, содержащим десять контрольных зон, распределенных по ширине полосы.

На фигуре 8 изображены изменения по ширине полосы для измерений плоскостности, выраженные в единицах I, которые обозначены по оси ординат, для каждой зоны определения путем сравнения между значением измерительного сигнала под нагрузкой и средним значением обоих значений, соответственно предыдущего и последующего, в условиях отсутствия нагрузки.

На фигуре 9 изображены изменения температуры, которая отложена на оси ординат графика и определена для каждой зоны на основе последовательных измерений в условиях отсутствия нагрузки.

График на фигуре 10 был получен путем комбинирования обеих кривых, изображенных на фигурах 8 и 9, и представляет эквивалентную плоскостность полосы, так что каждый результат измерений в зоне был скорректирован для компенсации влияния температуры в этой зоне, только с учетом эффекта неравномерного распределения нагрузок по полосе при равномерной температуре.

Таким образом, графики на фигурах 8-10 были получены для стальной ленты при температуре порядка 100°С, но этот способ также можно применять для горячей ленты, имеющей высокую температуру. Кривые в этом случае будут всего лишь слегка отличаться.

Кроме того, опорное значение, с которым производят сравнение каждого сигнала под нагрузкой, проще определять как среднее арифметическое обоих соответствующих предшествующих и последующих измерений в условиях отсутствия нагрузки. Однако можно выполнять другую комбинацию обоих измерений в условиях отсутствия нагрузки путем взвешивания полученных значений для лучшего учета изменений температуры при вращении валка.

Очевидно, что настоящее изобретение не ограничивается только теми вариантами воплощения, которые были приведены в качестве примеров, и может изменяться без отхода от рамок его защиты, определенных формулой изобретения.

1. Способ определения скрытых дефектов плоскостности в изделии (2) в форме ленты, которая движется в продольном направлении и прикладывается под усилием натяжения к угловому сектору (А) измерительного валка (1), который содержит цилиндрический корпус (11), установленный с возможностью вращения вокруг оси, расположенной перпендикулярно к направлению движения, включающий внешнюю поверхность, вдоль которой распределено множество контрольных зон (4), центры которых находятся в поперечных плоскостях (P1, Р2...), расположенных на определенном расстоянии друг от друга, причем в каждой зоне содержится датчик (3), передающий измерительный сигнал при каждом повороте под нагрузкой, имеющий значение, соответствующее давлению, приложенному к контрольной зоне соответствующей продольной зоны полосы (2), когда контрольная зона проходит через угловой сектор (А) приложения полосы, в котором при каждом повороте сравнивают значение (i) измерительного сигнала, передаваемого каждым датчиком (3) под нагрузкой, с опорным значением для оценки в каждой продольной зоне полосы (2) информации, представляющей усилие натяжения, приложенное в этой зоне, отличающийся тем, что два значения (i1, i2) измерительного сигнала, передаваемого каждым датчиком (3) в условиях отсутствия нагрузки, получают, соответственно, до и после того, как соответствующая контрольная зона (4) пройдет через угловой сектор (А) приложения полосы (2), при этом опорное значение (i0), с которым производят сравнение значения (i) сигнала, передаваемого каждым датчиком (3) под нагрузкой, представляет собой комбинацию обоих значений сигнала, передаваемого тем же датчиком (3) в условиях отсутствия нагрузки, соответственно, до (i1) и после (i2) прохода сектора приложения.

2. Способ по п.1, отличающийся тем, что оба значения (i1, i2) измерительного сигнала, передаваемого каждым датчиком (3) в условиях отсутствия нагрузки, получают, соответственно, непосредственно до и непосредственно после того, как соответствующая контрольная зона пройдет через сектор (А) приложения полосы (2).

3. Способ по п.1 и 2, отличающийся тем, что опорное значение (i0) равно среднему арифметическому обоих значений в условиях отсутствия нагрузки, соответственно, до (i1) и после (i2) измерений под нагрузкой.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что в каждой контрольной зоне устанавливают датчик (3), помещенный в выемке (4), сформированной в корпусе (11) валка и накрытой за