Способ подавления автоколебаний при токарной обработке

Иллюстрации

Показать всеИзобретение относится к области обработки металлов резанием, технологии черновой обработки. Способ включает изменение частоты вращения заготовки. Для повышения качества обработанной поверхности и стойкости режущего инструмента изменяют частоту вращения заготовки по синусоидальному закону со случайным изменением амплитуды и частоты. 6 ил.

Реферат

Изобретение относится к обработке металлов резанием и может использоваться для повышения технологической стойкости режущего инструмента и улучшения качества обработанной поверхности, например при черновых режимах обработки.

Известен способ обработки резанием, согласно которому изменяют частоту вращения заготовки по синусоидальному закону, смещенному по фазе на 180° относительно подачи режущего инструмента, изменяющейся также по синусоидальному закону (ст. SU 1117125, В 23 В 1/00, 1983).

Использование данного способа обработки резанием для повышения технологической стойкости резца не всегда эффективно ввиду того, что процесс резания часто сопровождается вибрациями, приводящими к изменению динамической составляющей силы резания, вследствие чего инструмент меняет толщину срезаемого слоя. При последующих проходах след, оставляемый резцом на поверхности заготовки, приводит к усилению контакта резца и заготовки за счет того, что частота волн на поверхности заготовки может быть близка или кратна частоте колебания резца. Изменение силы резания в случае совпадения или кратности синусоидального изменения частоты вращения заготовки может привести к развитию амплитуды автоколебаний.

Целью изобретения является повышение качества обработанной поверхности за счет подавления автоколебаний и, как следствие, повышение стойкости режущего инструмента.

Поставленная цель достигается тем, что в способе обработки резанием изменяют частоту вращения заготовки по синусоидальному закону со случайным изменением амплитуды и частоты.

Изменение скорости резания V на некоторую величину ΔV, как следствие, ведущее к изменению частоты вращения привода, приведет к выходу инструмента из контакта с заготовкой и при условии, если фазовый сдвиг между колебаниями таков, что движение вершины резца будет происходить с отличной, не кратной собственным частотам колебаниям. Изменение силы резания P(t) в этих условиях окажет демпфирующее действие на колебание, вызываемые неуправляемыми возмущениями, не пополняя рассеиваемую энергию, как в неустойчивой системе, а наоборот увеличивая это рассеяние. В результате изменения колебания резца относительно заготовки произойдет частичное срезание волн на поверхности детали. В условиях обработки последующий характер припуска приобретет менее гармонический характер. Это приведет к тому, что амплитуда колебаний снизится, в рельефе припуска будут присутствовать гармоники высших порядков и, как следствие, снизится частота колебаний резца. Тем не менее, с течением времени станут преобладать собственные резонансные частоты и процесс автоколебаний может возродиться вновь. Для устранения данного эффекта необходимо постоянно изменять амплитуду и частоту вращения шпинделя.

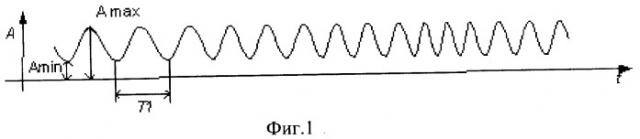

Управление частотой вращения заготовки (девиацией) на уровне системы ЧПУ на основе персонального компьютера позволяет программно реализовать любой, в том числе и достаточно сложный алгоритм девиации. При этом возможны следующие новые способы управления девиацией, фиг.1, 2:

- девиация с переменной частотой изменения параметров;

- девиация с переменной частотой и амплитудой изменения параметров.

Естественно, что при девиации частоты вращения заготовки на токарных станках зависимость частоты от времени должна удовлетворять условию ограничения углового ускорения, величиной, обеспечиваемой используемым приводом главного движения. Кроме того, выбор оптимальной формы зависимости частоты вращения от времени в процессе девиации должен обеспечивать отсутствие частотных составляющих, совпадающих или кратных собственным частотам технологической системы.

Это может быть обеспечено на основе анализа спектральных характеристик собственных частот технологической системы.

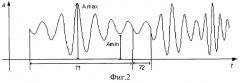

При исследовании динамической составляющей силы резания применялась схема обработки цилиндрической заготовки с высоким уровнем колебаний припуска.

Эксперименты проводились при точении заготовок из двух типов широко распространенных сталей 45 и 40Х. Резцы применялись со сменными твердосплавными пластинами и сечением державки В×Н=25×25 мм. Вылет резца составлял 60 мм для всех экспериментов. Закрепление заготовок производилось в трехкулачковом клиновом патроне без поджима задним центром. Датчик уровня автоколебаний закреплялся на нижней грани оправки резца в 10 мм от переднего края.

Автоколебания возбуждались при использовании заготовки с большими колебаниями припуска, в процессе резания применялся затупленный резец.

Режимы обработки: S=1 мм/об; f=580 об/мин; t=3 мм.

Для обеспечения идентичности условий обработки при точении каждой заготовки производилось включение и выключение адаптивной системы. Протачивался участок заготовки шириной 15 мм с и без включения адаптивной системы. Затем производились измерения параметров поверхности соседних участков на измерительном микроскопе.

Проведенные экспериментальные исследования позволили получить семейство динамических характеристик для различных условий резания графики 2.-5. Эксперименты проводились группами, а значение графиков вычислялось среднеарифметические значения для каждой серии исследований.

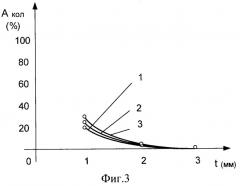

На фиг.3 представлены графики эффективности подавления автоколебаний при синусоидальном алгоритме управления девиацией скорости резания (1 - при f=5 Гц; 2 - при f=15 Гц; 3 - при f=20 Гц).

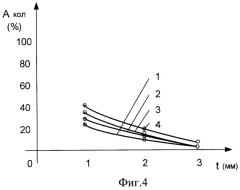

На фиг.4 представлены графики эффективности подавления автоколебаний при модулированном синусоидальном алгоритме управления девиацией скорости резания (1 - при (f1-f2)=(1-10) Гц; 2 - при (f1-f2)=(1-20) Гц; 3 - при (f1-f2)=(5-10) Гц; 4 - при (f1-f2)=(5-20) Гц, где f1 - несущая частота, f2 - основная частота).

На фиг.5 представлены графики эффективности подавления автоколебаний при стохастическом синусоидальном алгоритме управления девиацией скорости резания (1-Δf=(5-15) Гц; 2-Δf=(1-20) Гц; 3-Δf=(1-10) Гц; 4-Δf=(1-15) Гц, где Δf - диапазон изменения частоты).

На фиг.6 представлены графики эффективности подавления автоколебаний при модулированном стохастическом синусоидальном алгоритме управления девиацией скорости резания (1-(Δf1-Δf2)=(0.5-1-1-15) Гц; 2-(Δf1-Δf2)=(1-5-1-15) Гц; 3-(Δf1-Δf2)=(0.5-1-1-22) Гц; 4-(Δf1-Δf2)-(1-5-1-10) Гц; 5-(Δf1-Δf2)=(0.5-1-1-22) Гц; 6-(Δf1-Δf2)=(1-5-1-22) Гц, где Δf1 - диапазон изменения несущей частоты, Δf2 - диапазон изменения основной частоты).

Анализ полученных зависимостей позволяет сделать выводы о том, что самыми эффективными алгоритмами девиации скорости резания являются стохастические. Более того, как показали эксперименты, стохастический синусоидальный и модулированный стохастический синусоидальный алгоритмы по реакции привода очень близки по форме. Это связано с тем, что при повышении частоты девиации уменьшается ее амплитуда.

При осмотре участка заготовки с вибрациями, т.е. обработанного при выключенном блоке управления девиацией, на поверхности детали отчетливо видны следы автоколебаний. Волнистость составляет 25 мкм, а при осмотре участка поверхности обработанного с включенным блоком управления вибрациями отмечено существенное снижение волнистости не более 1 мкм. При осмотре участка с дефективным закреплением заготовки в кулачках волнистость составляет 11 мкм.

Проведенные эксперименты позволяют заключить, что применение адаптивной системы позволяет снизить волнистость на обработанной поверхности в среднем в 25 раз в зависимости от режимов резания, а при дефективном функционировании ТС больше чем в два раза.

Способ обработки резанием, включающий изменение частоты вращения заготовки, отличающийся тем, что изменяют частоту вращения заготовки по синусоидальному закону со случайным изменением амплитуды и частоты.