Линейный статистический терполимер тетрафторэтилена с функциональными перфторированными сомономерами и способ его получения

Иллюстрации

Показать всеИзобретение относится к линейному статистическому терполимеру тетрафторэтилена с функциональными перфторированными сомономерами общей структурной формулы

где M - ион водорода или щелочного металла; а=5-19,5 мол.%; b=80-91 мол.%; с=0,5-5 мол.%;

характеризующемуся эндотермическим пиком в температурном интервале 70-75°С на кривой кристаллического плавления, измеренной с помощью сканирующего дифференциального калориметра. Терполимер имеет средневесовую молекулярную массу (2-8)·105 и отношение средневесовой молекулярной массы к среднечисленной молекулярной массе, равное 1,2-1,35. Также изобретение относится к способу получения терполимера. Изобретение позволяет получить терполимер, способный после гидролиза образовывать концентрированные растворы (более 5 мас.%) в доступных растворителях и в мягких условиях, а также повысить прочность и уменьшить электрическое сопротивление мембран, изготовленных из заявляемого терполимера. 2 н. и 2 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Настоящее изобретение относится к новым химическим соединениям, а именно к линейному статистическому терполимеру тетрафторэтилена (ТФЭ) с функциональными перфторированными сомономерами, имеющему общую структурную формулу

где M - ион водорода или щелочного металла;

а=5-19,5 мол.%;

b=80-91 мол.%;

с=0,5-5 мол.%;

характеризующемуся эндотермическим пиком в температурном интервале 70-75°С на кривой кристаллического плавления, измеренной с помощью сканирующего дифференциального калориметра, и имеющему средневесовую молекулярную массу (2-8)·105 и отношение средневесовой молекулярной массы (w) к среднечисленной молекулярной массе (n), равное 1,2-1,35.

Указанный терполимер может найти применение при изготовлении катионообменных мембран (КОМ), используемых в топливных элементах, при электролизе воды и водных растворов солей щелочных металлов, например в хлорщелочном электролизе, а также при изготовлении мембранно-электродных блоков электрохимических устройств, газоразделительных мембран, например газоразделительных полых волокон, кислых катализаторов и т.д.

Настоящее изобретение относится также к способу получения указанного выше нового линейного статистического терполимера ТФЭ с функциональными перфторированными сомономерами.

Известен [патент США №3282875, НКИ 260-29.6, опубл. 01.11.66] сополимер ТФЭ и функционального перфторированного сомономера общей структурной формулы

где М - фтор, гидроксильный радикал или радикал формулы -ОМе (где Me - ион щелочного металла или четвертичный аммониевый радикал);

а=95-99,8 мол.%;

b=0,2-5 мол.%.

Сополимер содержит 0,2-5 мол.% (9-23 мас.%) функционального перфторированного сомономера указанной структурной формулы - перфторвинилового эфира с функциональной группой -SO2M (ВСГЭ), где М указано выше.

Такой сополимер может быть использован для получения химически стойких и термостабильных покрытий, в качестве ионообменных смол и для изготовления кислых катализаторов. Какие-либо физико-механические или электрохимические показатели указанных сополимеров в патенте США №3282875 не приводятся.

Недостатками указанных сополимеров являются:

1. Низкое содержание ВСГЭ в сополимере (до 5 мол.%), а следовательно, слишком высокая эквивалентная масса (ЭМ) получаемого сополимера (>2000), что ограничивает области его применения. Такой сополимер, например, не может быть применен для изготовления КОМ, используемых в хлорщелочном электролизе и в топливных элементах, из-за слишком высокого электрического сопротивления (сополимер ТФЭ с ВСГЭ, используемый в процессах электролиза, должен иметь ЭМ в пределах 800-1400).

2. Слишком высокая температура плавления (Тпл), а следовательно, слишком высокий температурный интервал переработки получаемого сополимера методами экструзии или прессования.

Так, по нашим данным, при содержании ВСГЭ 3,3 мол.% сополимер имеет Тпл.=315°С, и соответственно температурный интервал переработки сополимера составляет 315-325°С (см. наш контрольный пример 20). Однако при указанных температурах начинается процесс деструкции функциональных групп -SO2F, -SO3Н, -SO3Ме [Пластмассы, 1980 г., №12, с.23-25], а, следовательно, ухудшаются свойства получаемого из такого сополимера изделий. При содержании ВСГЭ менее 3 мол.% сополимер практически не перерабатывается из расплава (сополимер не плавится, температурный интервал переработки выше температуры разложения сополимера).

Сополимеры, описанные в патенте США №3282875, а именно двойные сополимеры ТФЭ с ВСГЭ указанной выше структурной формулы, могут быть получены сополимеризацией ТФЭ с ВСГЭ в среде фторсодержащего растворителя (перфтордиметилциклобутан) в том случае, когда ВСГЭ имеет функциональные группы -SO2F (перфтор-[2-(фторсульфонилэтокси)пропилвиниловый эфир]), или в водной среде, когда ВСГЭ содержит группы -SO3Н или -SO3Ме. Используются свободнорадикальные инициаторы: N2F2 (дифтордиазид) - при проведении процесса в среде фторсодержащего растворителя и персульфат аммония - при проведении процесса в водной среде.

Процесс сополимеризации осуществляют при единовременной загрузке мономеров (без подпитки) или с подпиткой ТФЭ в ходе процесса для поддержания постоянного давления при температуре не более 110°С, предпочтительно 68-85°С. Сомономеры вводят в реакционную среду в массовом соотношении ТФЭ-ВСГЭ, равном (1-2,4):1, что соответствует составу загрузочной смеси 82-90,9 мол.% ТФЭ и 18-9,1 мол.% ВСГЭ.

Недостатками описанного способа являются:

1. Невозможность получения сополимера с содержанием ВСГЭ более 5 мол.% (с ЭМ менее 2000) ввиду слишком высокого содержания ТФЭ в реакционной среде (содержание ТФЭ составляет 82-91,6 мол.%) при том, что, как известно, полимеризационная активность ТФЭ в 15-20 раз превышает полимеризационную активность ВСГЭ.

2. Неоднородность состава получаемого сополимера, связанная с тем, что процесс протекает при сравнительно высоких температурах (70-85°С), при которых наблюдается тенденция к образованию гомополимера ТФЭ. В случае проведения процесса сополимеризации без подпитки ТФЭ при постоянном спаде давления постоянно меняется соотношение сомономеров, что также приводит к неоднородности состава полученного сополимера.

3. Низкая молекулярная масса (ММ) получаемого сополимера, что связано со сравнительно высокой температурой сополимеризации (68-85°С) и с отсутствием подпитки ТФЭ при осуществлении процесса в среде растворителя.

4. Трудность регулирования свойств получаемого сополимера по ММ, отношению степени кристалличности, плотности и т.д., так как регулирование свойств возможно только за счет изменения концентрации мономеров и инициатора, что недостаточно для получения сополимера с заданным оптимальным комплексом свойств.

Известен также [патент США №5281680, МКИ5 C 08 F 12/30, опубл.25.01.94] двойной сополимер ТФЭ с функциональным перфторированным сомономером, имеющий общую структурную формулу

где мольное соотношение а/b составляет от 2:1 до 5,6:1. Сополимер имеет достаточно высокую MM - индекс расплава (MF) при 270°С (нагрузка 1,2 кг, капилляр длиной 8 мм и диаметром 2,09 мм) составляет менее 30 г/10 мин. После гидролиза сополимер имеет ЭМ 670-1088. Сополимер не имеет эндотермических пиков на кривой кристалллического плавления (см. наш контрольный пример 21 в табл.2). Такой сополимер используется в виде пленки (мембраны) в электролитических ячейках, таких как хлорщелочные или топливные.

Недостатками сополимера по патенту США №5281680 являются:

1. Значительные потери влажности изготовленных из сополимера КОМ в процессе эксплуатации, приводящие к ухудшению электрохимических характеристик мембран, что, видимо, связано с неоптимальной надмолекулярной структурой таких сополимеров. Так, после 3000 часов работы топливного элемента (ТЭ) с КОМ толщиной (δ) 125 мкм из сополимера с ЭМ 1000, не имеющего эндотермическо пика на кривой кристаллического плавления, влажность мембраны уменьшилась с 22 до 19,5%, удельное объемное электрическое сопротивление (ρv) увеличилось с 14 до 16 Ом·см, напряжение на ТЭ уменьшилось с 0,83-0,84 до 0,81-0,82 В (см. наш контр. пример 21 в табл.2, контр. пример 34).

2. Ограниченная область применения сополимера, связанная с невозможностью получения из него концентрированных растворов (>5 мас.%) в доступных растворителях (метанол, этанол, диметилформамид и др.), необходимых для изготовления экономически выгодных (с небольшим расходом дорогостоящих перфторированных ионообменных сополимеров) тонких армированных или неармированных пленок (мембран) толщиной ≤80 мкм методом полива или пропитки, а также полых газоразделительных волокон с толщиной стенки 30-40 мкм. Вероятно, это связано со слишком высокой ММ сополимера и слишком низким отношением которое характеризует молекулярно-массовое распределение (см. наш контр. пример 21 в табл.2 и контр. пример 36).

3. Недостаточно высокая прочность получаемых из сополимера пленок (мембран) во влажном состоянии, а также их сравнительно высокое электрическое сопротивление. Так, по нашим данным прочность влажной гидролизованной пленки толщиной 125 мкм из сополимера с ЭМ 1000 составляет 18,0 МПа, a ρv 14 Ом·см (см. наш контр. пример 21 в табл.2), в то время как прочность аналогичной пленки из заявленного терполимера с ЭМ 1000 составляет 22,9-25,2 МПа, ρv 10,4-11,2 Ом·см (см. наши примеры 4-6 в табл.2).

Как известно, прочность пленки из ионообменного сополимера и ее электрическое сопротивление (кроме прочих свойств) существенно зависят от ЭМ сополимера (чем выше ЭМ, тем выше прочность и ρv), а поэтому прочность и ρv сравниваются для сополимеров, имеющих одинаковую ЭМ.

Сополимер согласно патенту США №5281680 получают сополимеризацией ТФЭ и ВСГЭ, указанной выше формулы, в неводной среде (в среде фторированного растворителя или в массе мономеров) в присутствии растворимого инициатора, предпочтительно перфторпропионилпероксида (ПФПП), при температуре от 35 до 60°С, предпочтительно 45°С, и давлении 280-1100 кПа (2,8-11 кг/см2). В процессе сополимеризации давление поддерживают постоянной подпиткой ТФЭ. По окончании процесса непрореагировавший ТФЭ сдувают, а ВСГЭ удаляют отгонкой. Содержание сомономеров в реакционной среде выбирается таким образом, чтобы мольное соотношение ТФЭ и ВСГЭ в получаемом сополимере составляло соответственно (2,1-5,6):1. Сравнительно низкое мольное соотношение ТФЭ и ВСГЭ и сравнительно низкие температуры сополимеризации позволяют получать сополимер с достаточно высокой ММ (конкретные величины ММ в описании к патентут США №5281680 не приводятся), при этом ЭМ сополимера равна 670-1088.

Недостатками описанного способа являются:

1. Невозможность получения указанным способом сополимеров, имеющих оптимальные молекулярную массу, надмолекулярную структуру и молекулярно-массовое распределение с точки зрения экструзии и растворения сополимеров, так как свойства получаемых сополимеров регулируются в процессе синтеза только за счет изменения концентрации реагентов, что недостаточно для получения сополимеров с заданным оптимальным комплексом свойств.

2. Использование в качестве инициатора ПФПП, который вводит в сополимер нестабильные концевые группы C2F5COO-, образующиеся при распаде инициатора. Эти концевые группы разлагаются при 220-240°С, т.е. при температурах, близких к температуре переработки сополимеров, что ухудшает качество сополимера и получаемых из него изделий. Термостабильность такого сополимера при 270°С составляет 0,20 (см. наш контр. пример 21 в табл.2).

3. Наличие в сополимере примеси олигомеров, которые не удаляются при отгонке непрореагировавшего ВСГЭ даже под вакуумом. При гидролизе (переводе неионообменных групп -SO2F сополимера в ионообменную форму -SO3М, где М-Н, щелочной металл) эти олигомерные примеси вымываются из пленок (мембран), что приводит к уменьшению их механической прочности, например, с 22 до 18 МПа (см. наш контр. пример 21 в табл.2 и контр. пример 34).

Известны [пат. США №4330654, МКИ3 C 08 F 214/02, 214/18, опубл.18.05.82] терполимеры ТФЭ с перфторированным виниловым эфиром, содержащим функциональную группу -SO2F, и хлорсодержащими фторированными виниловыми эфирами, предпочтительно терполимеры ТФЭ с короткоцепными фторированными виниловыми эфирами, имеющие общую структурную формулу:

где n=2, 3.

Значения х, у и z выбираются таким образом, чтобы получить терполимеры, имеющие заданную ЭМ.

В частности, в конкретных примерах описания изобретения получают сополимеры с ЭМ 894-1725, при этом мольное соотношение х: у: z в сополимере составляет (4,5-14):1:(0,02-0,07).

Введение хлорсодержащего мономера способствует улучшению перерабатываемости терполимера (он прессуется в прозрачную тонкую пленку при температуре 260°С), а также обеспечивает возможность проведения дальнейшей сшивки терполимера.

Указанные терполимеры после гидролиза (в виде пленки) применяются как КОМ в процессах хлорщелочного электролиза и других мембранных сепарационных процессах, а также в качестве твердых кислотных катализаторов.

Недостатками указанных терполимеров являются:

1. Наличие в терполимере примесей, снижающих его термическую и химическую стабильность, что связано с загрязнением терполимера продуктами циклизации короткоцепного мономера FSO2(CF2)2OCF=CF2, которые, как известно [см. патент США №4329435, МКИ3 B 01 J 47/12, опубл. 1982 г.], образуются в процессе сополимеризации.

2. Сравнительно высокая температура переработки терполимеров даже с низкой ЭМ (порядка 894-1000). Терполимеры прессуются в пленку при 260°С, и соответственно для переработки такого полимера методом экструзии потребуется температура не ниже 280°С. Это обусловлено тем, что короткие боковые цепи терполимера малоподвижны и не обеспечивают достаточной внутренней пластификации для снижения вязкости расплава терполимера.

3. Сравнительно высокое ρv получаемого терполимера. Так, при ЭМ 894 ρv терполимера составляет 58 Ом·см, а при ЭМ 1240 279 Ом·см, что определяет довольно высокий расход электроэнергии при использовании КОМ из таких терполимеров в хлорщелочном электролизе. Известно [патент США №4478695, МКИ3 С 25 В 1/34, опубл. 23.10.84 г.], что расход электроэнергии при использовании КОМ из таких сополимеров составляет 2345-2500 кВт·час/т NaOH при получении 15%-ной NaOH.

Терполимеры согласно патенту США №4330654 получают сополимеризацией ТФЭ с функциональными перфорированными мономерами структурной формулы CF2=CFO-(CF2)2SO2F и CF2=CFO-(CF2)nCl, где n=2, 3, в водной среде в присутствии персульфата калия (инициатор), бисульфита натрия (восстановитель) и перфтороктаноата калия (поверхностно-активное вещество, ПАВ) при температуре 20-50°С и давлении 0,38-0,42 МПа. В процессе сополимеризации подпитку реакционной среды ТФЭ не проводят. Непрореагировавшие мономеры удаляют при нагреве и вакуумировании. Терполимер коагулируют вымораживанием, после чего его промывают и сушат в вакууме.

Указанный способ получения терполимеров имеет следующие недостатки:

1. Использование при сополимеризации персульфата калия, а также бисульфата натрия, что приводит к недостаточной термостабильности получаемого терполимера. Это связано с тем, что при проведении сополимеризации в водной среде в присутствии персульфата калия в сополимере образуются нестабильные концевые группы, которые разлагаются при температуре переработки сополимера, в результате чего при переработке ухудшается внешний вид и качество изделий из такого терполимера [ВМС, т. А XXV, №10, 1983, с.2144].

2. Неоднородность по составу получаемого терполимера, что связано с отсутствием подпитки реакционной среды ТФЭ в процессе сополимеризации.

3. Невозможность получения указанным способом терполимеров с оптимальными молекулярно-массовыми характеристиками и надмолекулярной структурой, необходимыми при переработке терполимеров методом экструзии и для получения концентрированных растворов в доступных растворителях. Это связано с тем, что способ не содержит приемов, которые позволяют регулировать указанные свойства.

Известен также [заявка Франции №2388012, МПК C 08 J 5/22, опубл. 17.11.78] терполимер ТФЭ с перфторированным виниловым эфиром, содержащим функциональные сульфонилфторидные группы (-SO2F), и с перфторированным виниловым эфиром, содержащим карбоксильные или нитрильные группы, в частности терполимер ТФЭ с перфтор-(3,6-диокса-4-метилоктен)сульфонилфторидом структурной формулы CF2=CFOCF2CF(CF3)OCF2CF2SO2F (т.е. ВСГЭ) и перфтор-(4,7-диокса-2,5-диметил-8-нонен)нитрилом структурной формулы CF2=CFOCF2CF(CF3)OCF2CF(CF3)CN или перфтор-(4,7-диокса-5-метил-8-нонеат)метилатом структурной формулы CF2=CFOCF2CF(CF3)OCF2CF2COOCH3, общей структурной формулы:

где Y - СООСН3, CN; X - F, CF3;

r=0-10;

q=3-15;

p=1-10.

Терполимеры имеют такое соотношение мономеров, чтобы их ЭМ после гидролиза не превышала 2000, предпочтительно 1500. Такие терполимеры после гидролиза содержат одновременно сульфо- и карбоксильные ионообменные группы. Наличие в терполимере указанных ионообменных групп способствует тому, что такой терполимер может использоваться при изготовлении КОМ, достаточно эффективно работающих в процессе хлорщелочного электролиза, так как карбоксильные группы, имеющие низкую набухаемость в воде, уменьшают миграцию ионов ОН- через КОМ, что приводит к увеличению выхода по току при получении 30-40%-ной щелочи по сравнению с КОМ, изготовленными из двойного сополимера ТФЭ с ВСГЭ, при этом достаточно высокий выход по току (60-70%) сохраняется в течение сравнительно длительного времени, 12 суток (см. пример 4 описания к заявке Франции №2388012).

Однако такой терполимер имеет следующие недостатки:

1. Значительные потери влажности изготовленных из терполимера КОМ в процессе длительной эксплуатации, что приводит к ухудшению электрохимических характеристик мембран. Это, по-видимому, связано с неоптимальной надмолекулярной структурой терполимера. Так, после 3000 часов работы ТЭ с КОМ, изготовленной из терполимера ТФЭ с ЭМ 1000 (по примеру 22 контр.) влажность мембраны уменьшилась с 20 до 18%, ρv увеличилось с 15,9 до 16,7 Ом·см, при этом напряжение на ТЭ уменьшилось с 0,74-0,76 В до 0,71-0,73 В (см. наш контр. пример 35).

2. Недостаточно высокая прочность получаемых из терполимера мембран во влажном состоянии, а также их сравнительно высокое электрическое сопротивление. Так, по нашим данным, прочность при разрыве пленки толщиной 125 мкм из сополимера с ЭМ 1000 при влажности 21% (измерена после кипячения в воде в течение 30 мин) составляет лишь 18 МПа, а ρv 15,9 Ом·см (см. наш контр. пример 22 в табл.2).

3. Ограниченная область применения терполимера, связанная с тем, что такой терполимер нецелесообразно использовать при получении КОМ для ТЭ и электролиза воды из-за невысоких электрохимических характеристик таких КОМ в процессе эксплуатации, ввиду того, что содержащаяся в терполимере сульфогруппа эффективно работает в нейтральной или кислой среде, тогда как для эффективной работы карбоксильных групп терполимера требуется щелочная среда. В результате этого суммарные электрохимические характеристики ячейки с использованием такой КОМ будут ниже, чем характеристики КОМ, содержащих только одни функциональные группы - только сульфогруппы или только карбоксильные группы.

4. Трудность получения концентрированных растворов (выше 5 мас.%) из указанного терполимера с ЭМ>700 в доступных растворителях, так как наличие в терполимере одновременно сульфо- и карбоксильных групп ухудшает его растворимость, поскольку известно, что сополимеры с сульфогруппами хорошо растворяются только в сильнополярных растворителях, тогда как сополимеры с карбоксильными группами лучше растворяются в слабополярных растворителях.

Наиболее близким по совокупности существенных признаков к заявляемому способу является способ получения терполимера ТФЭ с функциональными перфторированными сомономерами согласно заявке Франции №2388012, включающий сополимеризацию ТФЭ с сульфосодержащим виниловым эфиром, имеющим структурную формулу CF2=CFOCF2CF(CF3)OCF2CF2SO2F (ВСГЭ), и третьим модифицирующим сомономером - карбоксилсодержащим виниловым эфиром формулы CF2=CFOFP2CF(CF3)OCF2CF2СООСН3 или формулы CF2=CFOCF2CF(CF3)OCF2CF(CF3)CN в массе мономеров (в жидкой среде) при температуре 50°С и аутогенном давлении в присутствии перфторированного органического пероксида (ПФПП). Подпитку реакционной среды ТФЭ в процессе сополимеризации не проводят. Загрузочная смесь содержит 72 мол.% ТФЭ, 20 мол.% ВСГЭ и 8 мол.% модифицирующего карбоксилсодержащего мономера.

Недостатками указанного способа являются:

1. Неоднородность состава получаемого терполимера, связанная с отсутствием подпитки ТФЭ в процессе сополимеризации и соответственно с непостоянным соотношением сомономеров в реакционной среде, что приводит к ухудшению физико-механических и электрохимических характеристик полученных из такого терполимера изделий, в том числе КОМ.

2. Трудность регулирования в процессе синтеза свойств терполимера, таких как надмолекулярная структура, отношение степень кристалличности и плотность, оказывающих существенное влияние на свойства изготовленных из терполимера КОМ, такие как прочность, влажность, электрохимические характеристики. Это связано с тем, что процесс осуществляется при аутогенном давлении, при котором невозможно обеспечить поддержание необходимого определенного соотношения мономеров в реакционной среде и нет каких-либо специальных приемов, позволяющих регулировать указанные свойства.

3. Использование в процессе синтеза инициатора (ПФПП), который вводит в терполимер нестабильные концевые группы C2F5COO-, образующиеся при распаде указанного пероксида. Эти концевые группы разлагаются при температуре 220-240°С, т.е. при температуре, близкой к температуре переработки, что ухудшает качество терполимера и полученных из него изделий. Например, термостабильность такого терполимера при 270°С составляет 0,23% (см. наш контр. пример 22 в табл.2).

Технический результат, достижение которого обеспечивает заявляемый терполимер ТФЭ с функциональными перфторированными сомономерами, заключается в повышении прочности и уменьшении электрического сопротивления КОМ, изготовленных из заявляемого терполимера, а также в уменьшении потерь влажности таких КОМ при их длительной эксплуатации и соответственно в улучшении их электрохимических характеристик, и, кроме того, в способности заявляемого терполимера после гидролиза образовывать концентрированные растворы (>5 мас.%) в доступных растворителях (этанол, изопропанол, диметилформамид), позволяющих получать экономически выгодные тонкие (<100 мкм) неармированные и армированные мембраны методом полива или пропитки, а также тонкие полые газоразделительные волокна.

Указанный технический результат достигается за счет того, что авторами изобретения синтезирован линейный статистический терполимер ТФЭ с функциональными перфторированными сомономерами общей структурной формулы:

где M - ион водорода или щелочного металла;

а=5-19,5 мол.%;

b=80-91 мол.%;

с=0,5-5 мол.%;

характеризующийся эндотермическим пиком в температурном интервале 70-75°С на кривой кристаллического плавления, измеренной с помощью сканирующего дифференциального калориметра, и имеющий средневесовую молекулярную массу (2-8)·105 и отношение равное 1,2-1,35.

Технический результат, достижение которого обеспечивает заявляемый способ получения терполимеров ТФЭ с функциональными перфторированными сомономерами, заключается в возможности регулирования свойств получаемого терполимера в процессе синтеза, а также в возможности получения терполимера, пригодного для изготовления КОМ с повышенной прочностью, низкой потерей влажности, низким ρv и улучшенными электрохимическими свойствами в процессе длительной эксплуатации, а также пригодного для приготовления концентрированных растворов (>5 мас.%) в доступных органических растворителях.

Указанный технический результат достигается за счет того, что в способе получения терполимера ТФЭ с 9-20 мол.% функциональных перфторированных сомономеров, включающем сополимеризацию ТФЭ с перфторированным сульфосодержащим виниловым эфиром, имеющим структурную формулу CF2=CFOCF2CF(CF3)OCF2CF2SO2F, и третьим модифицирующим сомономером в жидкой среде в присутствии пергалоидированного органического пероксида при повышенных температуре и давлении, в качестве третьего модифицирующего сомономера применяют перфторированный виниловый эфир, имеющий структурную формулу CF2=CFOCF2CF(CF3)OCF2CF2SO3M (ВСИ), где М - ион водорода или щелочного металла, и используют загрузочную смесь мономеров, содержащую 35-65 мол.% ТФЭ, 19,2-63,2 мол.% перфторированного сульфосодержащего винилового эфира, имеющего структурную формулу CF2=CFOCF2CF(CF3)OCF2CF2SO2F, и 1,8-18,0 мол.% третьего модифицирующего сомономера, имеющего структурную формулу CF2=CFOCF2CF(CF3)OCF2CF2SO3М, где М указано выше, причем в процессе сополимеризации проводят подпитку реакционной среды тетрафторэтиленом, обеспечивая постоянное снижение давления в ходе процесса со средней скоростью (2,3-18)·10-3 МПа/ч, а в качестве пергалоидированного органического пероксида используют перфторциклогексаноилпероксид или α-хлорперфторпропионилпероксид.

При проведении процесса в водной среде используют α-хлорперфторпропионилпероксид и сополимеризацию проводят при температуре 25-30°С и начальном давлении 0,40-0,45 МПа со спадом до конечного давления 0,35-0,40 МПа.

При проведении процесса в среде фторсодержащего органического растворителя в качестве инициатора используют перфторциклогексаноилпероксид и сополимеризацию осуществляют при температуре 30-35°С и начальном давлении 0,25-0,50 МПа со спадом до конечного давления 0,21-0,42 МПа.

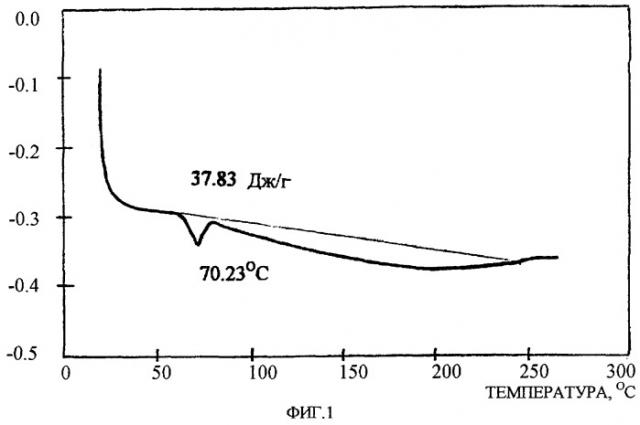

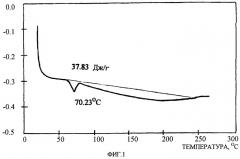

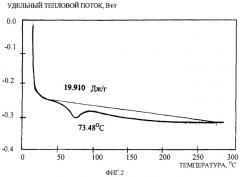

Авторами настоящего изобретения при проведении исследований в области синтеза перфторированных сополимеров ТФЭ, содержащих функциональные сульфонилфторидные группы (-SO2F), способные превращаться в ионообменные группы, неожиданно было найдено, что, если в такой сополимер при синтезе ввести третий модифицирующий фторированный сомономер, содержащий функциональную группу в ионной форме -SO3М, то указанный сомономер позволяет упорядочить в терполимере пространственное расположение боковых цепей ВСГЭ, содержащих -SO2F-группы, при этом образуется определенная упорядоченная надмолекулярная структура, влияющая на степень кристалличности, температуру плавления и плотность образующегося терполимера. Наличие такой надмолекулярной структуры подтверждается появлением эндотермического пика на кривой кристаллического плавления терполимера в области 70-75°С (см. фиг.1 и 2 и примеры 1-12 в табл.2), в то время как для двойных сополимеров ТФЭ с ВСГЭ (не содержащих мономера с группами -SO3М) в указанном интервале температур на кривой кристаллического плавления такой пик отсутствует (см. фиг.3 и контр. примеры 21 и 22 в табл.2). Авторами также было найдено, что образующаяся в процессе синтеза заявляемого терполимера надмолекулярная структура является предшественником будущей канально-кластерной структуры гидролизованного терполимера, а следовательно, уже на стадии синтеза можно регулировать указанную структуру терполимера, образующуюся после гидролиза, и соответственно влиять на физико-механические и электрохимические свойства терполимера.

Как уже указывалось выше, КОМ в процессе эксплуатации при электролизе теряют воду, что приводит к ухудшению их электрохимических характеристик. Наличие в заявляемом терполимере модифицирующего сомономера с ионообменной группой (-SO3М) позволяет создать более однородную канально-кластерную структуру при гидролизе терполимера. КОМ из такого гидролизованного терполимера имеют изначально более низкое электрическое сопротивление, они меньше теряют влагу в процессе длительной эксплуатации и имеют повышенную прочность во влажном состоянии.

Как уже указывалось ранее, известно использование мономера с ионообменной группой формулы CF2=CFOCF(CF3)OCF2CF2SO3М (где М указано выше) при получении двойных сополимеров с ТФЭ при его содержании в сополимере не более 5 мол.% (см. патент США №3282875). В частности, описан сополимер ТФЭ, содержащий 14 мас.% (3,3 мол.%) мономера с функциональной группой в ионной форме. Такой сополимер сразу после синтеза является ионообменным; он имеет ЭМ 3300. Указанный двойной сополимер не может перерабатываться экструзией из расплава из-за высокой температуры переработки, при которой происходит деструкция ионообменных групп. Он также не способен образовывать растворы в доступных растворителях из-за слишком высокой ЭМ. Такой сополимер не пригоден для изготовления КОМ, используемых в ТЭ, при электролизе воды, в хлорщелочном электролизе ввиду слишком высокого электрического сопротивления и низкого набухания в воде.

В заявляемом терполимере общее содержание мономеров с функциональными группами составляет 9-20 мол.%, из них мономер с функциональной группой в неионной форме (-SO2F) составляет 8,5-15 мол.%, а мономер с функциональной группой в ионной форме (-SO3М) 0,5-5 мол.%. В результате заявляемый терполимер, имеющий и оптимальную надмолекулярную структуру, хорошо экструдируется при температурах 240-270°С, в том числе в тонкие пленки и трубки, а также хорошо растворяется после гидролиза в доступных органических растворителях.

Если содержание мономера с группами -SO3М в терполимере менее 0,5 мол.%, то он практически не оказывает влияния на свойства получаемого терполимера (см. контр. пример 13, табл.2). В том случае, когда содержание мономера с группами -SO3М в терполимере более 5 мол.%, то не образуется оптимальная надмолекулярная структура, при этом терполимер не имеет необходимых молекулярно-массовых характеристик, a ρv гидролизованных пленок из терполимера (с ЭМ 1000) имеет повышенные значения (см. контр. пример 14, табл.2).

В том случае, когда в терполимере отношение b/а+с будет больше 10, значительно увеличивается ЭМ терполимера, его температура плавления и что затрудняет его переработку методом экструзии, так как Тпл. терполимера близка к температуре разложения функциональных групп (см. контр. пример 16, табл.2). Кроме того, такой гидролизованный терполимер имеет высокое ρv (>3000 Ом·см) и из него невозможно получить концентрированные растворы.

Если в терполимере отношение b/а+с будет меньше 4, то получаемый терполимер имеет слишком низкую ЭМ, низкую и соответственно получаемые из такого терполимера пленки (мембраны) имеют очень низкую механическую прочность (см. контр. пример 15, табл.2).

Сочетание в заявляемом терполимере таких свойств, как упорядоченная надмолекулярная структура, является оптимальным с точки зрения как экструдирования из расплава, так и растворения терполимера (после гидролиза) в доступных органических растворителях с получением концентрированных растворов (>5 мас.%). Если терполимера будет ниже 2·105, то ухудшаются его физико-механические свойства и соответственно физико-механические свойства КОМ на его основе. При увеличении терполимера до более 8·105 ухудшается его растворимость в среде доступных органических растворителей, а также затрудняется его перерабатываемость методом экструзии, в частности из терполимера с такой невозможно получать пленки толщиной менее 100 мкм. При отношении меньшем чем 1,2, терполимер хуже растворяется в органических растворителях и труднее экструдируется, а если больше 1,35, то ухудшаются физико-механические свойства полученных из терполимера изделий.

По заявляемому способу в зависимости от назначения могут быть получены терполимеры с содержанием 9-20 мол.% функциональных перфторированных сомономеров, имеющие после гидролиза ЭМ=850-1445 и обладающие следующим оптимальным комплексом физических и физико-механических характеристик: ПТР=7-84 г/10 мин (при 270°С), Тпл.=220-260°С, прочность при разрыве 23,5-30 МПа, степень кристалличности 8,0-16,5%, плотность 2,076-2,087 г/см3 и термостабильность 0,01-0,033% (при 270°С), при этом терполимеры однородны по составу и имеют эндотермический пик в температурном интервале 70-75°С на кривой кристаллического плавления.

На фиг.1 представлена кривая кристаллического плавления терполимера, содержащего 86,8 мол.% ТФЭ, 12,7 мол.% ВСГЭ и 0,5 мол.% ВСИ, имеющего эндотермический пик с температурой 70,23°С (энтальпия 37,83 Дж/г); на фиг.2 представлена кривая кристаллического плавления терполимера, содержащего 84,7 мол.% ТФЭ, 11,7 мол.% ВСГЭ и 3,5 мол.% ВСИ, имеющего эндотермический пик с температурой 73,48°С (энтальпия 19,91 Дж/г); а на фиг.3 представлена кривая кристаллического плавления терполимера, содержащего 84,5 мол.% ТФЭ и 15,5 мол.% ВСГЭ, на которой эндотермический пик отсутствует.

Указанный оптимальный комплекс свойств обеспечивается условиями синтеза терполимера, в частности использованием согласно заявляемому способу загрузочной смеси, содержащей ТФЭ, ВСГЭ и модифицирующий сомономер с функциональными группами -SO3М в указанном выше соотношении, и подпиткой реакционной среды ТФЭ с обеспечением постоянного снижения давления в ходе процесса с заданной средней скоростью, позволяющей сохранять постоянное заданное соотношение сомономеров в реакционной среде в течение всего процесса сополимеризации, а также использованием в качестве инициатора перфторгексаноилпероксида или α-хлорперфторпропионилпероксида.

Процесс сополимеризации проводят при постоянном спаде давления в реакционной среде: от начального 0,25-0,5 МПа до конечного 0,21-0,42 МПа соответственно. Начальное давление устанавливается в зависимости от типа реакционной среды (вода или органический растворитель), типа используемого инициатора и заданного состава синтезируемого терполимера. Давление в процессе сополимеризации регулируется путем подпитки реакционной среды рассчитанным количеством ТФЭ так, чтобы обеспечить снижение давления в реакционной среде в ходе процесса со средней скоростью (2,3-18)·10-3 МПа/ч. Состав загрузочной смеси, необходимое количество подпитываемого ТФЭ и конкретная скорость снижения давления в реакционной среде для обеспечения заданного постоянного соотношения сомономеров в реакционной среде при получении терполимера заданной ЭМ рассчитывались авторами изобретения в соответствии с полученными ими кривыми зависимости состава терполимера и скорости процесса от состава загрузочной смеси.

Если средняя скорость снижения давления в реакционной среде менее 2,3·10-3 МПа/ч или процесс проводят при постоянном давлении, то трудно регулировать свойства получаемого терполимера: при одинаковом составе загрузочной смеси, тех же условиях сополимеризации и при одном и том же времени сополимеризации увеличивается ЭМ терполимера, увеличивается и снижается (см. пример 4 и контр. примеры 17 и 19 в табл.1 и 2). При средней скорости снижения давления в реакционной среде более 18·10-3 МПа/ч при одинаковом составе загрузочной смеси, тех же условиях сополимеризации и при одном и том же времени сополимеризации уменьшается ЭМ терполимера, уменьшается увеличивается (см. пример 12 и контр. пример 18 в табл.1 и 2).

В соответствии с заявляемым способом получения терполимера Т