Лепестковый двигатель внутреннего сгорания двухстороннего действия

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности к двигателям с качающимися поршнями. Техническим результатом является повышение кпд при уменьшении его массогабаритных характеристик. Сущность изобретения заключается в том, что двигатель содержит полый цилиндрический корпус с продольными перегородками и рабочий вал с рабочими и нагнетающими лепестками. По обе стороны каждой перегородки образованы полости в виде рабочей и нагнетающей камеры. Согласно изобретению рабочие и нагнетающие камеры расположены напротив друг друга по диаметру относительно оси корпуса. При этом объем рабочих камер выполнен меньше объема нагнетающих камер, а высота рабочих лепестков меньше высоты нагнетающих лепестков. Перепускные каналы, соединяющие рабочую и нагнетающую камеры, выполнены на валу с двух сторон у основания каждого нагнетающего лепестка. Каждая перегородка снабжена отверстиями под форсунки, а подшипники качения рабочего вала встроены в торцевые крышки корпуса. 1 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроения, а именно к двигателям внутреннего сгорания с качающимся лепестковым валом, преобразующим энергию сгорания топливной смеси при ее сжатии в механическую энергию вращения выходного вала, и может быть использовано в различных отраслях промышленности, преимущественно в авиационной, автомобильной, где требуется индивидуальный источник механической энергии, например, в самолетах, автомобилях, тракторах, судах, работающих на топливе и маслах, выпускаемых нефтеперегонными заводами.

В настоящее время самое широкое применение получили поршневые двигатели внутреннего сгорания, использующие в качестве рабочих элементов поршневые пары (поршень-цилиндр) цилиндрической формы, работающие по четырехтактной схеме, содержащие газораспределительный механизм (Политехнический словарь, стр.100, 132, изд. «Советская энциклопедия», М., 1977 г.).

Наименьшее распространение получили двухтактные поршневые двигатели, у которых газораспределение осуществляется путем продувания рабочих камер (поршневых полостей) свежим зарядом воздуха с топливом, сжимаемым в кривошипной камере или камере сгорания при его движении к мертвой точке, через окна, выполненные в стенках цилиндрического корпуса. Наиболее совершенной, обеспечивающей наилучшую очистку полостей цилиндров от продуктов сгорания и заполнения ее свежим зарядом воздуха, является прямоточная продувка, которая включает в себя одновременно газораспределительный механизм и продувочные окна, выполненные в стенках цилиндров.

Известен двухтактный двигатель внутреннего сгорания, содержащий кривошипную камеру, внутри которой размещен кривошипно-шатунный механизм, соединенный с поршнем, установленным в цилиндре, в котором выполнены впускные и выпускные окна для подачи горючей смеси в кривошипную камеру и удаления отработавших газов из цилиндра, продувочные каналы, соединяющие кривошипную камеру с цилиндром и служащие для подачи сжатой горючей смеси в цилиндр (В.И.Анохин, А.Г.Сахаров «Пособие тракториста», учебное пособие для подготовки сельскохозяйственных кадров массовой квалификации, § 5 «Рабочий цикл двухтактного карбюраторного двигателя ПД-10М», Издательство «Колос», М., 1969 г., стр.13-14).

Недостатком известного двигателя является низкий коэффициент полезного действия (кпд), обусловленный тем, что на каждый оборот коленчатого вала приходится один рабочий ход, другой является холостым, что значительно снижает кпд двигателя. Кроме того, во время продувки отработавшие газы устремляются сверху вниз к выхлопному отверстию, а свежая рабочая смесь поступает снизу вверх, т.е. навстречу отработавшим газам. При движении данных смесей происходит интенсивное смешивание их, в результате чего часть свежей рабочей смеси уходит вместе с отработавшими газами в атмосферу, а часть отработавших газов остается в цилиндре, не обеспечивается их выход в полном объеме, в результате чего увеличивается расход топлива, что снижает его экономичность.

Эффективная мощность данного двигателя при расположении осей поршня, шатуна и кривошипа по одной прямой равна нулю и когда в камере сгорания горит рабочая смесь, то в этот момент индикаторная мощность достигает максимума, а эффективная мощность на коленчатом валу равна нулю. С появлением угла между осью кривошипа и осью шатуна и с увеличением плеча кривошипа возрастает эффективная мощность двигателя и достигает своего максимума при образовании угла 90° между ними и когда плечо кривошипа выходит на полный свой вылет. Однако сразу же после этого угол уменьшается, при этом одновременно уменьшается и плечо кривошипа, а вместе с ним падает до нуля и эффективная мощность, что приводит к значительной потере мощности двигателя. Для увеличения мощности известного двигателя необходимо увеличение числа оборотов коленчатого вала и увеличение числа рабочих ходов в единицу времени, однако при этом резко увеличиваются внутренние инерционные сопротивления всех движущихся деталей, смесеобразование в цилиндрах ухудшается из-за недостатка времени на ее смешивание, и значительное количество несгоревшего топлива вместе с отработанными газами уходит в атмосферу, что приводит к значительному увеличению расхода топлива и как следствие, к снижению кпд двигателя.

Наличие сложного кривошипно-шатунного механизма, содержащего большое количество движущихся деталей, включающих цилиндры, поршни, шатун, коленчатый вал, и газораспределительный механизм в виде его привода, кулачкового вала, клапанов, толкателей коромысла клапанов приводит к усложнению конструкции, увеличению габаритов и массы двигателя в целом. Кроме того, значительное количество движущихся деталей приводит к необходимости точного выполнения сопрягаемых поверхностей, связанных с сотыми и тысячными долями миллиметра для исключения трения и обеспечения нормальной работы двигателя, что требует необходимости выполнения данного сопряжения на особо точных станках, т.к. при трении происходит быстрый их износ, появляются зазоры между трущимися поверхностями, возникает необходимость их замены, в результате чего долговечность работы двигателя снижается.

Известен двухтактный двигатель внутреннего сгорания, содержащий корпус, жестко связанную с ним радиальную перегородку, крышку, ось в виде вала, установленную в корпусе, жестко соединенную через ступицу с концами рабочего и компрессорного поршней, размещенных в корпусе с образованием по обе стороны перегородки рабочей и нагнетающей полостей переменного объема и связанных между собой при помощи перепускного канала, в верхней части радиальной перегородки выполнен паз для прохода рабочего тела в камеру сгорания из нагнетающей камеры (патент RU №2007588 С1, кл. F 01 C 9/00, от 27.11.1990 г., оп. 15.02.1994 г.).

Недостатком известного двигателя также является низкий коэффициент полезного действия (кпд), обусловленный тем, что на каждый поворот поршней приходится один рабочий ход, другой является холостым, что значительно снижает кпд двигателя.

Наличие коленчатого вала, связанного с поршнем при помощи шатуна и дополнительно установленной ступицы, расположенной на оси и жестко связанной с поршнями, приводит к усложнению конструкции двигателя и сложности изготовления отдельных деталей, требующих особой точности их изготовления. Кроме того, наличие большого количества деталей приводит к увеличению массогабаритных характеристик двигателя в целом.

Наиболее близким по технической сущности к заявляемому является двигатель внутреннего сгорания, содержащий полый цилиндрический корпус, снабженный продольными перегородками, образующими по обе стороны каждой перегородки полости в виде рабочей и нагнетающей камеры, преобразующий механизм, включающий в себя подвижно установленный в корпусе вал с лопастями в виде лепестков, каждый из которых размещен в образованной камере и разделяющий пространство между перегородками на две полости переменного объема, механизм газораспределения, перепускные каналы (патент RU №2123122 С1, кл. F 02 B 53/08, F 01 C 9/00, опубл. 10.12.1998 г.).

Недостатком данного двигателя является то, что впускные и выпускные клапаны установлены, по причине особенностей компоновки этого двигателя, сравнительно далеко от камер сгорания (сжатия), в результате чего образуется «мертвый» объем, приводящий к ухудшению процесса и качества сгорания топлива, что снижает кпд двигателя. Кроме того, впускные и выпускные каналы имеют сложное расположение в корпусе двигателя, что затрудняет их обработку, повышает стоимость изготовления. Установка на каждой камере сгорания нескольких впускных и выпускных клапанов для повышения качества сгорания топлива усложняет механизм газораспределения и увеличивает его габариты.

Для обеспечения слаженной работы двигателя необходимо обязательно наличие точных сопрягаемых поверхностей с сотыми и тысячными долями миллиметра, что приводит к необходимости выполнения данного сопряжения на особо точных станках.

Задачей, на решение которой направлено изобретение, является повышение коэффициента полезного действия двигателя (кпд) за счет увеличения числа рабочих ходов при одновременном исключении холостых ходов, уменьшение массогабаритных характеристик за счет упрощения конструкции и технологии изготовления двигателя, а также сокращение расхода топлива.

Указанный технический результат достигается тем, что лепестковый двигатель внутреннего сгорания двухстороннего действия, содержащий полый цилиндрический корпус с продольными перегородками, образующими по обе стороны каждой перегородки полости в виде рабочей и нагнетающей камеры, преобразующий механизм, включающий в себя подвижно установленный в корпусе рабочий вал с лопастями в виде рабочих и нагнетающих лепестков, каждый из которых размещен в образованной камере и разделяющий пространство между перегородками на две полости переменного объема, механизм газораспределения, перепускные каналы, дополнительно, рабочие и нагнетающие камеры расположены напротив друг друга по диаметру относительно оси корпуса, при этом объем рабочих камер выполнен меньше объема нагнетающих камер, рабочие и нагнетающие лепестки на рабочем валу расположены напротив друг друга по диаметру и высота рабочих лепестков меньше высоты нагнетающих лепестков, механизм газораспределения выполнен в виде выхлопных и всасывающих отверстий, размещенных в середине каждой рабочей и нагнетающей камеры, соответственно, перепускные каналы выполнены на валу с двух сторон у основания каждого нагнетающего лепестка с возможностью соединения рабочей и нагнетающей камеры для перетока свежего воздуха, камеры изолированы друг от друга посредством уплотнительных пластин, расположенных в пазах на торцевой поверхности каждой перегородки, контактирующих с наружной поверхностью рабочего вала, и в продольных пазах, выполненных с двух сторон каждого лепестка и контактирующих с внутренней поверхностью корпуса, кроме того, каждая перегородка снабжена отверстиями под форсунки, выполненными на поверхности корпуса и соединенными с рабочими камерами, а рабочий вал снабжен подшипниками качения, встроенными в торцевые крышки корпуса.

Расположение рабочих и нагнетающих камер в корпусе, а также рабочих и нагнетающих лепестков на рабочем валу напротив друг друга по диаметру, соответственно, позволяет использовать объем рабочей камеры дважды, что исключает возникновение холостых ходов. Это достигается за счет того, что рабочий процесс происходит с каждой стороны рабочих лепестков. Сначала процесс горения рабочей смеси и выход отработавших газов происходит с одной стороны лепестков по мере их перемещения к одной из перегородок, затем наоборот. Таким образом, рабочие лепестки постоянно находятся в работе, что приводит к значительному повышению коэффициента полезного действия двигателя. Кроме того, при повороте вала на 40-45° в ту или другую сторону, происходит одновременно два рабочих хода в одну сторону и два рабочих хода в другую сторону за счет симметричного расположения лепестков по обе стороны вала, что приводит к уравновешиванию газовых сил за счет одновременного выполнения тактов сжатия и расширения относительно вала и синхронности в их работе. В результате чего, за один оборот маховика происходит четыре рабочих хода, так как каждый ход у лепесткового двигателя является рабочим, что существенно увеличивает кпд и мощность двигателя.

За счет того, что объем рабочих камер выполнен меньше объема нагнетающих камер (примерно в 1,5 раза), обеспечивается эффективная продувка рабочих камер большим количеством воздуха, находящегося в нагнетающей камере, имеющей больший объем. Во время продувки рабочей камеры часть чистого воздуха из нагнетающей камеры уходит вместе с отработавшими газами, а оставшейся части чистого воздуха в нагнетающей камере хватит для заполнения рабочей камеры полностью. С помощью нагнетающих лепестков большего размера обеспечивается за короткий промежуток времени быстрое нагнетание свежего воздуха из нагнетающей камеры в рабочую камеру.

Расположенные симметрично рабочие и нагнетающие лепестки относительно друг друга на рабочем валу обеспечивают ему только вращательное движение, при этом осевые и радиальные нагрузки исключаются.

Использование лепесткового вала, с расположенными на нем чередующимися рабочими и нагнетающими лепестками разной длины в виде рабочего механизма, обеспечивает газораспределение, упрощает конструкцию двигателя, исключает применение сложного кривошипно-шатунного механизма (цилиндр, поршень, шатун, коленчатый вал), а надежность и долговечность его работы существенно возрастает. За счет упрощения конструкции двигателя снижается и стоимость его изготовления.

Кроме того, использование лепесткового вала не требует увеличения числа оборотов вала, так как, даже при небольших (до 800-1000) оборотах в минуту, двигатель развивает достаточную мощность, обеспечивающую полное сгорание топлива, в результате чего снижается расход потребляемого двигателем топлива на 1 литр секунду/час в 2-3 раза, а кпд повышается до 80%, и исключается попадание вредных примесей в атмосферу, в частности CO2.

Наличие газораспределительного механизма в виде выхлопных и всасывающих отверстий, размещенных на корпусе в середине каждой камеры, а также соединение каждой нагнетающей и рабочей камеры посредством перепускных каналов, размещенных у основания каждого нагнетающего лепестка, улучшает систему газораспределения, обеспечивает быструю очистку каждой рабочей камеры от отработавших газов за счет полной продувки каждой рабочей камеры и удаление из них отработавших газов, что значительно упрощает конструкцию двигателя за счет исключения большого количества движущихся деталей сложной формы и приводит к снижению массогабаритных характеристик двигателя и упрощению его в изготовлении.

Расположение уплотнительных пластин в пазах на торцевой поверхности каждой перегородки и в продольных пазах с двух сторон каждого лепестка исключает зазор по всему периметру между лепестками вала и корпусом (равным 0,2-0,3 мм) за счет контакта их с наружной поверхностью рабочего вала и внутренней поверхностью корпуса, что обеспечивает герметичное изолирование рабочих и нагнетающих камер друг от друга. Кроме того, исключается наличие трущихся поверхностей, а следовательно, и их износ, что увеличивает срок службы двигателя и упрощается изготовление деталей двигателя за счет того, что указанный зазор обеспечивается на станках, не требующих особой точности.

Выполненные на каждой перегородке отверстий для размещения в них форсунок и соединение этих отверстий с рабочими камерами обеспечивает впрыск топливной смеси в рабочие камеры поочередно, то с одной стороны рабочих лепестков, то с другой стороны при сжатии рабочей смеси, в результате чего объем каждой рабочей камеры используется дважды, что исключает появление холостых ходов и значительно повышает кпд двигателя.

Наличие подшипников качения, встроенных в торцевые крышки корпуса, исключает радиальные и осевые перемещения рабочего вала, что также значительно упрощает изготовление двигателя.

Лепестковый двигатель внутреннего сгорания двухстороннего действия поясняется чертежами, где:

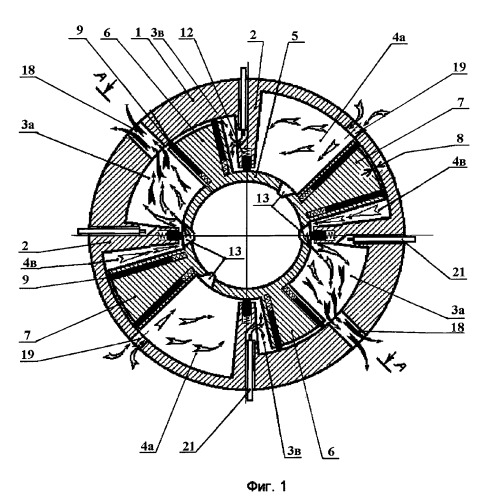

на фиг.1 представлен поперечный разрез лепесткового двигателя при расположении лепестков в крайнем правом положении;

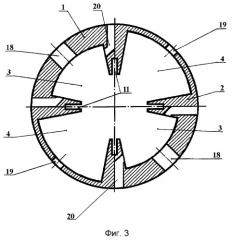

на фиг.2 сечение А-А на фиг.1, продольный разрез лепесткового двигателя;

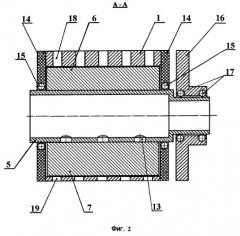

на фиг.3 показана внутренняя часть корпуса с радиальными перегородками, поперечное сечение;

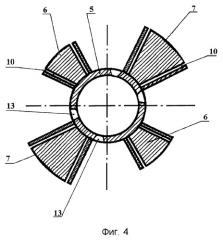

на фиг.4 показан лепестковый рабочий вал с диаметральным расположением лепестков, поперечное сечение;

на фиг.5 представлен поперечный разрез лепесткового двигателя при расположении лепестков в крайнем левом положении.

В качестве примера конкретного выполнения представлена одна из конструкций односекционного двухлепесткового двигателя внутреннего сгорания двухстороннего действия. Модификации лепестковых двигателей могут быть различны, например односекционный однолепестковый двухстороннего действия, односекционный трехлепестковый двухстороннего действия, двухсекционный четырехлепестковый двухстороннего действия и так далее.

Лепестковый двигатель внутреннего сгорания двухстороннего действия содержит полый цилиндрический корпус 1, внутренняя поверхность которого по всей его длине разделена продольными перегородками 2 на четыре полости, выполняющие функции двух рабочих камер 3 и двух нагнетающих камер 4 (фиг.1, 3). Рабочие камеры 3 и нагнетающие камеры 4 имеют разные объемы и расположены по диаметру корпуса напротив друг друга, соответственно. Объем рабочих камер 3, в которых происходит процесс всасывания, сжатия, сгорание рабочей смеси и выпуск отработавших газов, выполнен меньше объема нагнетающих камер 4, в которых происходит процесс нагнетания свежего воздуха и перемещение его в рабочие камеры. Внутри корпуса соосно установлен полый рабочий вал 5 с возможностью его поворота. Вал 5 снабжен четырьмя лепестками, расположенными диаметрально по всей его длине. Лепестки вала 5 выполнены разной высоты. Одинаковые по высоте лепестки расположены симметрично напротив друг друга по диаметру вала 5 (фиг.4). Лепестки меньшей высоты являются рабочими лепестками 6 и размещены в рабочих камерах 3, два других лепестка выполнены большей высоты, являются нагнетающими лепестками 7 и расположены в нагнетающих камерах 4, соответственно. Каждый лепесток 6 и 7 при повороте рабочего вала 5 делит пространство между перегородками 2 на две полости переменного объема или полукамеры с зонами расширения и зонами сжатия, в зависимости от угла поворота вала. В рабочих камерах 3 это полукамеры 3а и 3в, в нагнетающих камерах 4 - это полукамеры 4а и 4в. Лепестки 6 и 7 с внутренней поверхностью корпуса 1 нигде не соприкасаются, зазор 8 между ними по всему периметру составляет не более 0,2-0,3 мм. Камеры 3 и 4 герметично изолированы друг от друга посредством уплотнительных пластин 9, размещенных в продольных пазах 10 (фиг.4), выполненных с обеих сторон каждого лепестка 6 и 7 и в пазах 11, выполненных на торцевой поверхности каждой перегородки 2 (фиг.3) корпуса 1. Уплотнительные пластины 9 поджимаются к корпусу 1 и к рабочему валу 5 пружинками 12, размещенными в пазах 10 и 11 под этими пластинами 9. На рабочем валу 5 по обе стороны каждого нагнетающего лепестка 7 выполнены по длине вала по три перепускных канала 13 (фиг.2) для нагнетания чистого воздуха из нагнетающих камер 4 в рабочие камеры 3. Рабочий вал 5 внутри корпуса 1 закреплен и удерживается от осевых и радиальных перемещений посредством торцевых крышек 14 с установленными в них подшипниками качения 15. На свободном конце вала 5, выходящего с одной стороны корпуса 1, установлен маховик 16, внутри которого размещены два подшипника качения 17. Маховик 16 служит для накопления энергии с последующей ее отдачей на преодоление мертвых точек, регулирования амплитуды колебания рабочего вала, запуска двигателя. В корпусе 1 по всей его длине по центру каждой рабочей камеры 3 выполнены по пять выхлопных отверстий 18 для выпуска отработавших газов. По центру каждой нагнетающей камеры 4 выполнены по пять всасывающих отверстий 19 для всасывания свежего воздуха. На каждой перегородке 2 по длине корпуса 1 выполнены четыре отверстия 20, соединенные с рабочими камерами 3 (фиг.3). В отверстиях 20 установлены форсунки 21 для впрыска топлива в рабочие камеры 3 (фиг.1).

Лепестковый двигатель внутреннего сгорания двухстороннего действия работает следующим образом.

При работе двигателя рабочий вал 5 (фиг.1) под действием газовых сил совершает колебательные движения, при этом каждый из лепестков 6 и 7 вала, размещенный в образованных камерах 3 и 4 корпуса, перемещается то в правое крайнее положение (по часовой стрелке) относительно перегородок 2 (фиг.1), то в левое крайнее положение (против часовой стрелки) (фиг.5), между которыми они расположены, и это движение далее трансформируется в непрерывное вращательное движение маховика 16.

Если вал 5 повернуть так, чтобы лепестки 6 и 7 расположились по центру своих камер 3 и 4 соответственно, то каждый лепесток разделит свою камеру на две полукамеры, т.е. в каждой рабочей камере 3 и каждой нагнетающей камере 4 образуется, соответственно, две рабочие полукамеры 3а и 3в переменного объема (камеры сгорания) и две нагнетающие полукамеры 4а и 4в переменного объема (камеры сжатия). Таким образом, образуется четыре рабочие и четыре нагнетающие камеры. Выхлопные 18 и всасывающие 19 отверстия при этом перекрыты лепестками 6 и 7, соответственно.

Четырем образованным рабочим полукамерам сгорания 3а и 3в соответствуют четыре фазы работы двигателя: всасывание газа, сжатие его, впрыск топлива, рабочий ход и выпуск отработавших газов. Рабочий вал 5 совершает в процессе работы двигателя поворот на 40-45° в одну и другую сторону за счет размещения каждого из лепестков между перегородками. Лепестки совершают колебательные движения между перегородками под действием давления газов, образующихся при сгорании рабочей смеси поочередно в полостях 3а и 3в, передают движение рабочему валу 5 и далее на размещенный на нем маховик 16.

Представим, что двигатель работает и лепестки 6 и 7 перемещаются то в правое крайнее положение, то в левое крайнее положение относительно своих камер. Остановим на мгновение рабочие лепестки 6 рабочего вала 5 в крайнем правом положении (фиг.1). В этом случае одновременно в правых полукамерах 3в, расположенных по обе стороны рабочего вала 5, чистый воздух сжимается до нужного объема между рабочими лепестками 6 и перегородками 2 и через форсунки 21 происходит впрыск топлива. А левые рабочие камеры 3а (теперь они не полукамеры, а рабочие камеры) открыты на полный свой объем и в них открываются вначале перепускные каналы 13 и выхлопные отверстия 18. Отработавшие газы от предыдущего такта через отверстия 18 устремляются наружу, а через перепускные каналы 13 свежий воздух под давлением 8-10 атмосфер устремляется из нагнетающих камер 4в в рабочие камеры 3а, вытесняет отработавшие газы из этих камер через выхлопные отверстия 18. Часть свежего воздуха при этом под давлением устремляется вслед отработавшим газам, выталкивает их полностью и заполняет рабочие камеры 3а.

Одновременно, нагнетающие лепестки 7 сжимают свежий воздух в правых полукамерах 4в или камерах сжатия, а левые полукамеры 4а открылись на полный свой объем и в них открылись всасывающие отверстия 19. Через эти отверстия в нагнетающие камеры 4а с большой скоростью, так как в них создается большое разряжение, устремляется свежий воздух.

После сжатия рабочей смеси в камерах 3в (камерах сгорания) происходит ее воспламенение. Образовавшиеся газы смеси расширяются, давят на рабочие лепестки 6, которые начинают двигаться влево. Они вначале перекрывают выхлопные отверстия 18, а через перепускные каналы 13 свежий воздух еще продолжает поступать в рабочие камеры 4е, и когда при дальнейшем движении лепестка перекрываются и перепускные каналы 13, в рабочей камере 3а начинается сжатие рабочей смеси (фиг.5).

Таким образом, в правой части от лепестка 6 происходит рабочий ход, а в левой части идет процесс сжатия чистого воздуха. И когда рабочие лепестки 6 доходят до своей левой крайней точки, то описанный выше процесс повторяется, но только в обратном направлении. А впрыск топлива в левую полукамеру 3а (камеру сгорания) происходит через другие форсунки 21.

Таким образом, рабочий ход лепестка происходит в обоих направлениях хода рабочих лепестков 6, вследствие чего за один оборот маховика 16 рабочий лепесток 6 делает два рабочих хода. Поскольку рабочих лепестков два, то за один оборот маховика 16 происходит четыре рабочих хода, в результате чего нет холостых и подготовительных ходов, что и повышает кпд лепестковых двигателей.

В качестве примера представим индикаторную мощность лепесткового двигателя и сравним его с индикаторной мощностью поршневого двигателя автомобиля ГАЗ-24 «Волга». Внутренний диаметр лепесткового двигателя равен 160 мм, а длина его 150 мм. Высота рабочих лепестков равна 30 мм при длине 150 мм. Следовательно общая рабочая площадь каждого из лепестков равна 45 см2 (30×150), а общая рабочая площадь двух лепестков равна 90 см2. Вылет плеча рычага от центра вала до центра лепестка равен 50 мм. Давление внутри цилиндра во время сгорания топлива поднимается до 45 кг/см2. Следовательно индикаторная мощность, развиваемая лепестковым двигателем, равна: 90 см2 × 45 кг/см2=4050 кг.

У двигателя ГАЗ-24 диаметр поршня равен 92 мм, следовательно, рабочая площадь поршня равна 66,4 см2. Вылет плеча равен 45 мм. Индикаторная мощность, развиваемая двигателем ГАЗ 24 равна: 66,4 см2 × 45 кг/см2=2988 кг.

Усилие, развиваемое данными двигателями, в кг/м.

У лепесткового двигателя при вылете плеча, равном 50 мм, усилие равно:

4050 кг × 0,050 м=202,5 кг/м.

У двигателя ГАЗ-24 при вылете плеча, равном 45 мм, усилие равно:

2988 кг × 0,045 м=134,5 кг/м.

Как видно из расчетов, эффективная мощность даже этого небольшого лепесткового двигателя в 1,5 раза выше (202,5:134,3=1,5), чем у поршневого двигателя ГАЗ-24. Это происходит за счет того, что в лепестковом двигателе от начала горения топлива и до начала выхлопа лепесток работает на полном вылете рычага и все 100% индикаторной мощности на всем протяжении горения топлива переходят в эффективную мощность, что также дает большую экономию топлива и увеличивает кпд этих двигателей. Для получения более мощного двигателя достаточно увеличить длину или диаметр двигателя и мощность резко возрастает. Лепестковые двигатели могут быть выполнены в виде односекционных, двухсекционных и более, каждый из которых может быть снабжен двумя и более рабочими лепестками.

Таким образом, предлагаемый лепестковый двигатель внутреннего сгорания двухстороннего действия за счет двухстороннего рабочего хода лепестков, исключения холостых (подготовительных) ходов, а также за счет уменьшения до минимума движущихся деталей и исключения трения в их сопряжениях обеспечивает значительную экономичность, намного увеличивает его время эксплуатации и повышает коэффициент полезного действия до 75-80%.

Лепестковый двигатель внутреннего сгорания двухстороннего действия, содержащий полый цилиндрический корпус с продольными перегородками, образующие по обе стороны каждой перегородки полости в виде рабочей и нагнетающей камер, преобразующий механизм, включающий в себя подвижно установленный в корпусе рабочий вал с лопастями в виде рабочих и нагнетающих лепестков, каждый из которых размещен в образованной камере и разделяющих пространство между перегородками на две полости переменного объема, механизм газораспределения, перепускные каналы, отличающийся тем, что рабочие и нагнетающие камеры расположены напротив друг друга по диаметру относительно оси корпуса, при этом объем рабочих камер выполнен меньше объема нагнетающих камер, рабочие и нагнетающие лепестки на рабочем валу расположены напротив друг друга по диаметру и высота рабочих лепестков меньше высоты нагнетающих лепестков, механизм газораспределения выполнен в виде выхлопных и всасывающих отверстий, размещенных в середине каждой рабочей и нагнетающей камер соответственно, перепускные каналы выполнены на валу с двух сторон у основания каждого нагнетающего лепестка с возможностью соединения рабочей и нагнетающей камер для перетока свежего воздуха, камеры изолированы друг от друга посредством уплотнительных пластин, расположенных в пазах на торцевой поверхности каждой перегородки, контактирующих с наружной поверхностью рабочего вала, и в продольных пазах, выполненных с двух сторон каждого лепестка, и контактирующих с внутренней поверхностью корпуса, кроме того, каждая перегородка снабжена отверстиями под форсунки, выполненными на поверхности корпуса и соединенными с рабочими камерами, а рабочий вал снабжен подшипниками качения, встроенными в торцевые крышки корпуса.